两性离子聚合物润滑的研究进展

2022-08-12胡凌峰李金歌杨小牛

胡凌峰 ,王 杰 ,李金歌* ,杨小牛*

(1.中国科学技术大学 应用化学与工程学院,安徽 合肥 230026;2.中国科学院长春应用化学研究所 高分子物理与化学国家重点实验室,吉林 长春 130022;3.广东粤港澳大湾区黄埔材料研究院,广东 广州 510530)

两性离子聚合物是指高分子链上含有相同数量阴、阳离子且呈电中性的有机高分子材料[1].自20世纪50年代首次报道两性离子聚合物起,两性离子聚合物因具有可调控力学性能、良好生物相容性和容易制备等优点而成为当今的研究热点[2-5].此外,两性离子聚合物具有强亲水性和反聚电解质效应,在生物和机械等润滑领域也受到广泛关注[6-7].一方面,两性离子聚合物通过结构中阴、阳离子与水之间的强相互作用在其表面形成短程有序的水合层,从而达到润滑效果;另一方面,两性离子聚合物的链内/链间作用力会随着外环境中盐浓度的变化而变化,即可通过调控材料所处润滑体系中盐离子类型和浓度来优化其润滑效果.与通过氢键吸附水分子的低摩擦材料不同(如聚乙二醇),两性离子聚合物是通过分子结构中阴、阳离子的静电相互作用来吸附润滑体系中的游离水,从而达到降低摩擦的目的.同时,两性离子聚合物也可以吸附润滑体系中的带电物质(如简单离子、蛋白质和带电脂质体)来改变其润滑行为.综上,两性离子聚合物是一种润滑性能优良且可调控的材料,有望应用于轴承、医用导管和人工软骨等低摩擦需求的领域.基于此,本文中将对多种润滑形式和典型两性离子聚合物的润滑行为及机理进行总结,同时针对目前两性离子聚合物润滑存在的问题和发展前景提出概述和展望.

1 润滑形式

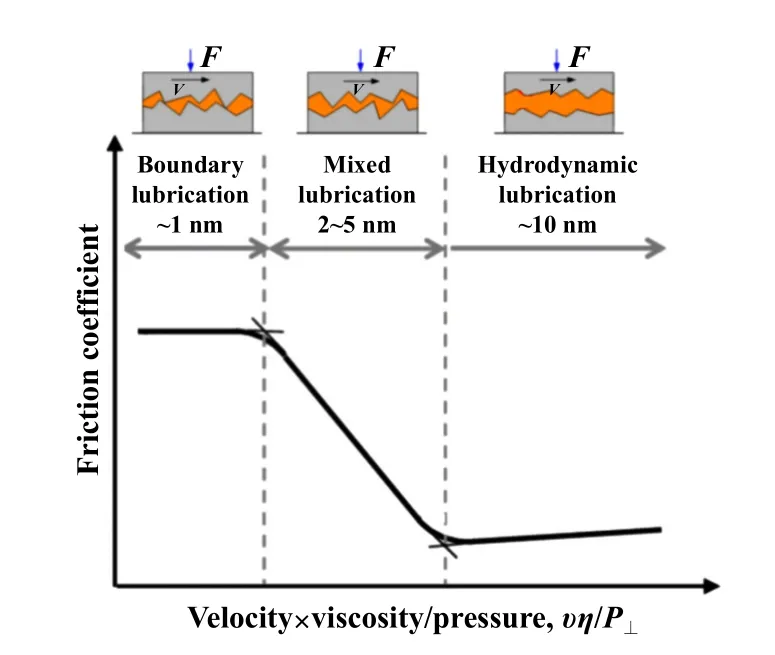

润滑是通过在相对运动物体表面间引入润滑成分(即润滑剂)来减少面与面之间相互作用,从而达到降低摩擦和磨损的一种技术方法.按照表面润滑状态或摩擦面间润滑剂膜厚可以将润滑分为边界润滑、流体动力润滑和混合润滑[8].但是,通常由于测试条件的限制而很难准确鉴别出具体的润滑形式.20世纪初期,Stribeck以滑动轴承为研究对象,探讨了摩擦系数(μ)与载荷(P⊥)、相对剪切速度(υ)以及液膜黏度(η)之间的关系,由此绘制了著名的Stribeck曲线(图1)[9],并利用此曲线简便而有效地判断摩擦副间的润滑形式.

1.1 边界润滑

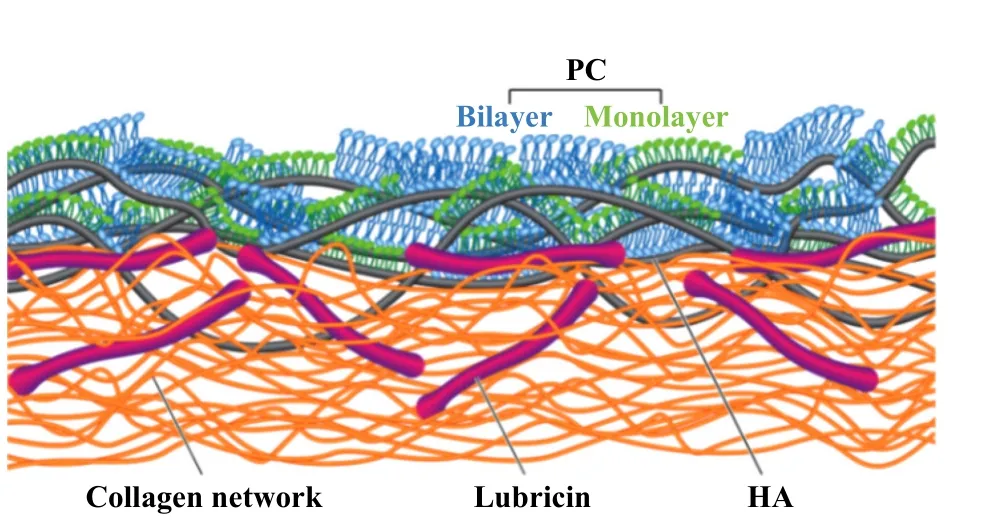

边界润滑是指摩擦副间仅存有少量润滑剂的一种润滑方式,是干摩擦过渡到液体润滑之前的临界状态[8].此时,相对运动的摩擦副表面存在1层边界薄膜,此薄膜厚度小于摩擦副的表面粗糙度,使部分接触表面具有良好的润滑性能[10].依据Stribeck曲线,在载荷较大、剪切速度较小时更易产生边界润滑(例如生物体摩擦)[11].以关节软骨润滑为例[12],软骨外表面存在1层透明质酸与磷酰胆碱形成的复合物,此复合物可以通过磷酰胆碱基团[N+(CH3)3和PO4-]与水形成极薄的润滑膜(图2),并在高压和低速下将关节软骨的摩擦系数维持在10-3~10-1左右[13-14].

Fig.1 A Stribeck curve showing three regimes of lubrication[9]图1 显示三种润滑状态的Stribeck曲线[9]

Fig.2 Structure of the cartilage boundary lubricant layer[12]图2 软骨边界润滑层结构[12]

1.2 流体动力润滑

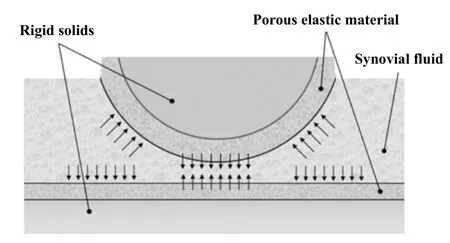

流体动力润滑是指摩擦副之间有1层厚度超过表面粗糙度的润滑膜,且系统摩擦力不受剪切表面间物理或机械相互作用影响,而由固液界面的润滑剂黏性决定的一种润滑方式[8].换而言之,当摩擦副间所受压力较小或者剪切速度较大且足以产生流体动力润滑时,其润滑性能的好坏取决于润滑剂的有效黏度、动态流变行为以及摩擦副间的润滑膜厚度,而摩擦副表面的性质对润滑性能几乎没有影响[15-17].最典型的例子就是蒸汽机、压缩机和内燃机等机械设备中气缸与活塞的润滑[18].但需要注意的是,在与柔软且具有多孔结构的材料相对摩擦时,加压时部分润滑剂会从变形的多孔材料中流出并进入摩擦副的接触位置[19].进入接触位置的润滑剂通过替换从接触位置挤出的润滑剂来支撑和保持摩擦面之间的润滑膜(图3),同时润滑膜的性质会随之发生变化,亦会对其润滑性能造成影响[20-21].

Fig.3 Hydrodynamic lubrication mechanism of porous elastic material[21]图3 多孔弹性材料的流体动力润滑机制[21]

1.3 混合润滑

混合润滑是指两种或两种以上不同润滑机制同时运行,从而保护剪切表面不受损害的一种润滑方式[8].由Stribeck曲线可知,当摩擦副所受载荷以及相对剪切速度不足以使摩擦表面完全分离,仍存在部分表面相对距离为2~5 nm左右时,混合润滑占据主导地位.混合润滑是最为常见的一种润滑方式,是由载荷控制的边界润滑和由黏度控制的流体动力润滑之间的摩擦过渡状态,其摩擦力是由接触表面凸起的机械相互作用和受限润滑剂的流体动力过程共同产生的[22].通常,滑动轴承在启动、低速或受到冲击载荷等情况下会发生混合润滑,此时轴承表面因粗糙峰接触而发生磨损,并随着磨损程度增加而发生轴承表面形貌、接触载荷和润滑剂膜厚等变化,进而影响其润滑行为[23].

与一般材料相似,两性离子聚合物的润滑形式也符合Stribeck曲线.在高载荷和低剪切速率条件下,两性离子聚合物表面形成1层极薄的水合层,表现出边界润滑的特点.随着载荷降低及剪切速率升高,两性离子聚合物表面受润滑体系的影响也逐渐呈现出混合润滑和流体动力润滑的特征.然而,两性离子聚合物由于离子类型不同和分子结构多样,往往在相同条件下其润滑形式及机理亦有所差异.

2 典型两性离子型聚合物的润滑行为

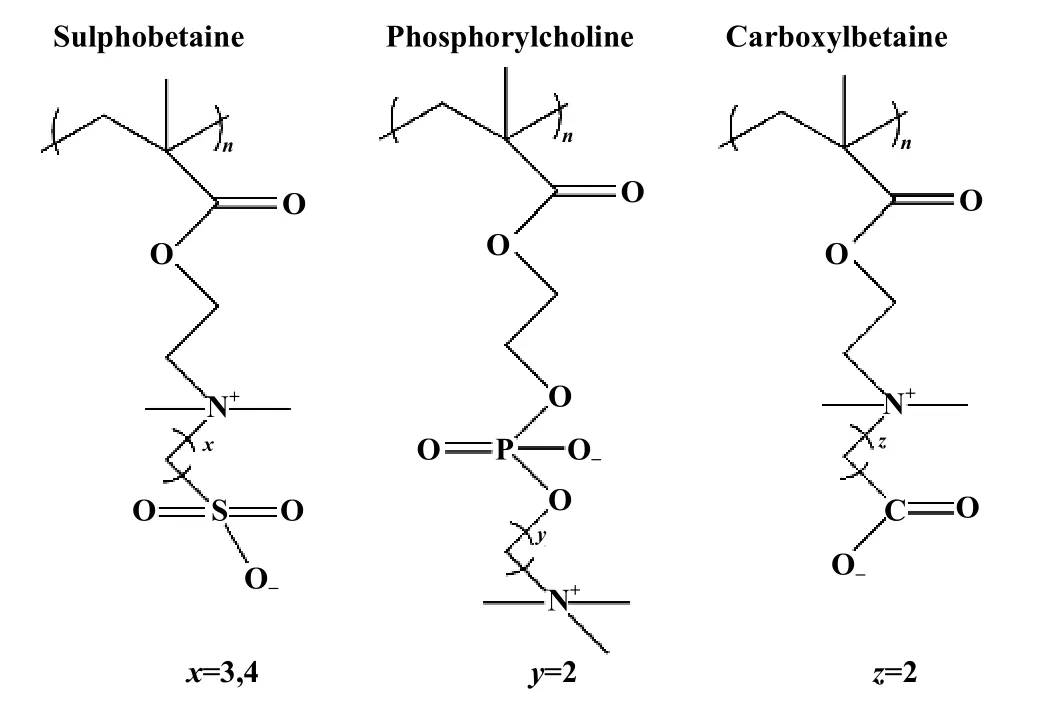

两性离子聚合物种类繁多且分子结构十分多样,根据聚合物骨架结构可分为聚烯烃、聚(甲基)丙烯酰胺、聚酯、多糖和多肽等类型两性离子聚合物;根据阳离子类型可分为季铵盐阳离子、季鏻盐阳离子、吡啶盐阳离子和咪唑盐阳离子型两性离子聚合物;根据阴离子类型又可分为磺酸根阴离子(SO3-)、磷酸根阴离子(PO4-)和羧酸根阴离子(CO2-)型两性离子聚合物[3].其中,以季铵盐阳离子与SO3-、PO4-和CO2-组成的磺基甜菜碱、磷酰胆碱和羧基甜菜碱(图4)的研究和应用最为广泛[5].

Fig.4 Structure of typical zwitterionic polymers图4 典型两性离子型聚合物结构

2.1 SO3-型两性离子聚合物

SO3-型两性离子聚合物具有较强的水合作用和反聚电解质效应.在水润滑下,材料通过在表面快速形成有效水合层而降低其摩擦系数,同时润滑体系中盐离子的加入也会在不同程度上改变材料的润滑行为[24-27].聚甲基丙烯酰乙基磺基甜菜碱[poly(sulfobetaine methacrylate),PSBMA]是研究较为广泛的SO3-型两性离子聚合物之一,Wan等[25]在介孔二氧化硅纳米粒子表面接枝PSBMA并对其在纯水中的润滑行为进行研究.结果显示,随着PSBMA在材料表面接枝密度不断增加,聚合物链段由缠结状态逐步转变为拉伸状态,并在材料表面呈现出多种构型,例如蘑菇状构型(聚合物链聚集缠结形成)、蘑菇状刷子构型(聚合物链适度拉伸形成)和刷子状构型(聚合物链完全拉伸形成)(图5).当高接枝密度PSBMA改性材料在纯水润滑下,由于分子链伸展完全,有效水合面积增加,从而降低材料表面的摩擦系数,简而言之,材料随着PSBMA表面接枝密度的增加而表现出更优异润滑性.此外,Ziemann等[28]在纯水溶液中使用原子力显微镜对表面接枝PSBMA的材料进行摩擦性能研究.当采用5 μm钝型探针进行摩擦测试时,该探针尖端不会穿透聚合物接枝层,亦不会破坏两性离子基团表面吸附的水合层,因此可以达到降低摩擦系数的效果;而当采用9 nm尖锐探针进行摩擦测试时,该探针尖端可快速穿透聚合物接枝层,使得探针直接与材料接触,两性离子聚合物的水合润滑作用失效,从而导致摩擦系数明显增高.这就意味着,SO3-型两性离子聚合物是通过水合润滑作用来显著降低材料的摩擦系数.

Fig.5 The three different configurations of PSBMA on the surface of mesoporous silica nanoparticles[25]图5 介孔二氧化硅纳米粒子表面接枝PSBMA后的三种构型[25]

与纯水润滑体系不同,含有盐离子的润滑剂通常会通过影响聚合物分子链间的离子相互作用而对其润滑性能产生影响[29-31].Xiao等[7]比较了咪唑磺酸/海藻酸钠双网络水凝胶在不同阴、阳离子润滑剂下的摩擦行为,研究结果表明润滑剂中的阴离子通常会使水凝胶分子内的自缔合能力减弱,从而提高了分子链中离子基团与水分子间的水合作用(图6),进而降低材料的摩擦系数.但是,当润滑剂中含有硫酸根离子时,由于其能够与水凝胶分子链竞争性结合水分子,反而使得材料表面的水化程度降低,摩擦系数升高[2].同时,由于润滑剂中阳离子的极化率远低于阴离子,因此阳离子基本不会影响SO3-型两性离子聚合物表面的水合程度,即基本不会影响其润滑性.此外,Xiao等[30]还研究了具有不同阴、阳离子间距的聚合物对润滑剂中阴离子种类和浓度的响应性.以磺基甜菜碱为例,随着阴、阳离子间距增加(1、3和 4个碳原子),聚合物链段运动能力增强,游离的水分子更易与材料表面结合,表现出优异的润滑效果.当润滑剂中含有氯离子和硝酸根离子时,材料的摩擦系数会随着离子浓度的增高而显著降低,且降低程度明显高于润滑剂中含有溴离子的材料.

Fig.6 Conformational changes of sulfonate zwitterionic polymer[2]图6 SO3-型两性离子聚合物的构象变化[2]

除上述两种润滑体系外,生物活性物质也被作为润滑剂用于SO3-型两性离子聚合物润滑行为及机理的研究.Wang等[32]发现PSBMA/氧化石墨烯纳米片复合水凝胶在二棕榈酰基卵磷脂水溶液润滑下呈现出比纯水润滑下更低的摩擦系数,这主要是因为水凝胶表面通过静电作用吸附1层二棕榈酰基卵磷脂,从而增加其表面水合面积,进而提高水凝胶的润滑性能.此外,以血清为润滑剂时,血清中蛋白质会倾向于附着在材料表面,从而导致摩擦表面润滑膜黏度增加,摩擦副更早地进入流体动力润滑,较纯水作为润滑剂时表现出更低的摩擦系数[33].同时,不同电荷的水凝胶材料(中性、电负性和电正性)采用血清润滑时,由于吸附于材料表面的蛋白质会平衡其电荷差异,从而使这几种材料的摩擦系数差别不大.

2.2 PO4-型两性离子聚合物

与SO3-型两性离子聚合物相似,PO4-型两性离子聚合物也能够在其表面形成稳定的水合层,从而改善摩擦和磨损情况[34-36].但是,由于PO4-型聚合物链间的离子相互作用比SO3-型聚合物的弱,因此润滑剂中盐离子对其润滑行为的影响也相对较小[37].此外,含有PO4-基团的材料表面因具有与脂类相同的磷酰胆碱基团而具有优异的生物相容性,因此能够在一定程度上模拟生物体内的润滑行为,并维持较低的摩擦系数[19].

Fig.7 Lubrication mechanism of PMPC polymer brush[14]图7 PMPC聚合物刷润滑机理[14]

PO4-型两性离子聚合物在纯水润滑下能够在其表面吸附1层水合层,由于水合层中水分子的吉布斯自由能较低,因此水合层难以彼此重叠,从而使得水合层可以承受较大的法向载荷而不会变形(图7)[14].同时,材料表面水合层的弛豫时间极小,能够在剪切作用下以类似流体的方式响应摩擦[38].综合上述两种特点,PO4-型两性离子聚合物能在较大压力(约10 MPa)下维持良好的润滑性能[38].例如,在聚乙烯表面接枝2-甲基丙烯酰氧乙基磷酰胆碱(2-methacryloyloxyethyl phosphorylcholine,MPC)可以将摩擦系数降低至原来的0.25倍[39].然而,需要特别注意的是,当压力超过10 MPa时,可能会导致PO4-型聚合物表面水合层破裂,使其润滑效果降低甚至消失.为了维持PO4-型两性离子聚合物在高压下的水合润滑行为,Wang等[40]通过物理交联提高聚乙烯亚胺表面接枝MPC的稳定性,从而使整体材料稳定性提高并在高压下维持较低的摩擦系数.

材料表面接枝两性离子聚合物可以简单而有效地降低其摩擦系数,但是表面接枝层可能会随着摩擦时间的增加而发生脱落,进而失去原有的润滑性能.为了提高PO4-型两性离子聚合物改性材料水合润滑的稳定性,部分研究人员通过共聚或共沉积的方法将PO4-型聚合物引入到材料体系中.Wang等[41]采用共聚的方法将MPC引入到水凝胶中,一方面增加了水凝胶的交联密度,提高其力学强度;另一方面增强了水凝胶的水合能力,降低其摩擦系数(图8).同时,他们还研究了该类型水凝胶在不同摩擦速度下的润滑行为[42],研究结果表明,MPC水凝胶在低滑动速度下以边界润滑为主导,材料表面的水合面积较小,其摩擦系数相对较高;当滑动速度逐步增加时,润滑形式由边界润滑转变为混合润滑,水凝胶表面的水合面积逐渐增大,摩擦系数开始稳定下降;而当滑动速度进一步提高时,润滑形式转变为流体动力润滑,水凝胶的摩擦系数随着润滑剂性质的变化而变化.此外,魏强兵等[43]利用共沉积技术将含有MPC的壳聚糖基两性离子共聚物组装到材料表面,其表面润滑性能随共聚物浓度的升高而呈现先上升后下降的趋势.这主要是由于材料表面水合作用随着共聚物浓度升高而增强,但当共聚物浓度过高时,其链段会发生缠结,反而导致水合层面积减小,摩擦系数增大.

Fig.8 Lubrication mechanism of P(MPC-co-SBMA) hydrogel[41]图8 P(MPC-co-SBMA)水凝胶的润滑机理[41]

PO4-型两性离子聚合物对润滑体系中阴、阳离子的响应行为与SO3-型两性离子聚合物有所不同.相似的是,阴离子为氯离子和碘离子时,PO4-型聚合物表面的润滑性能与润滑体系中离子浓度呈正相关;阴离子为硫酸根离子时,PO4-型聚合物表面的润滑性能并不会随着润滑体系中离子浓度的增加而得到改善[44].不同的是,当润滑体系中存在阳离子时,PO4-型聚合物的摩擦系数会受离子种类及浓度的影响.Zhang等[44]研究发现阳离子不会阻碍两性离子基团与水分子的结合,但是阳离子的加入会改变PO4-型聚合物分子内作用,影响其分子链的伸展程度,从而改变其摩擦系数.例如,钙离子浓度在0~100 mmol/L时,PMPC分子链的伸展程度会随着离子浓度的升高而提升,分子链中更多的两性离子基团会与自由水结合,在原子力显微镜下观测到材料表现出良好的润滑性能,同时,二价阳离子对此聚合物摩擦系数的影响要强于一价阳离子.然而有趣的是,Adibnia等[45]认为PO4-型聚合物在材料表面完好的情况下,其润滑性能不受润滑体系中阳离子影响;而当材料表面出现磨损时,聚合物的摩擦系数则会因阳离子的桥联作用而突然增大.

2.3 CO2-型两性离子聚合物

通常,两性离子聚合物中阴、阳离子间电荷密度差异决定了其分子链内/链间自缔合强度,其中CO2-型两性离子聚合物的电荷密度差异最大(图9),自缔合能力最弱[46].He等[47]以CO2-自组装单分子膜为模型表面,研究Hofmeister系列中单价离子对CO2-型两性离子聚合物表面润滑性能的影响.结果表明,若离子属于Kosmotropic型(如锂离子、钠离子、氟离子和氯离子),将导致润滑体系中水的流动性变差,材料表面的水分子无法与润滑体系中的自由水充分交换,使其润滑性能降低.需要特别注意的是,如果润滑体系酸性过强,CO2-型聚合物中的CO2-会与氢离子结合,将其转变成为阳离子型聚合物,从而导致摩擦特性发生变化[48],也就是说,CO2-型两性离子聚合物的摩擦行为与润滑体系的pH值密切相关.以聚[N-羧甲基-N,N-二甲基-2-(甲基丙烯酰氧基)乙胺]凝胶与玻璃摩擦为例,在pH 值小于8.5时,凝胶带正电,其与带负电的玻璃之间产生吸引力,使得水分子无法充分附着在凝胶表面,摩擦系数变大;在pH值大于8.5时,凝胶带负电,两个带负电的表面之间会形成双静电层,使摩擦副之间距离增大,摩擦系数变小.

Fig.9 Charge-density difference determines associations strength in zwitterionic polymers[46]图9 电荷密度差异决定两性离子聚合物的缔合强度[46]

目前CO2-型两性离子聚合物的研究主要集中于抗蛋白质吸附与抑制细菌粘附方面[49-50],仅有较少研究人员关注其润滑行为及机理.这可能是由于以下两方面:其一,CO2-型两性离子聚合物的分子内缔合强度弱,材料力学性能不佳,在研究过程中难以排除材料模量对其摩擦行为的影响;其二,CO2-型两性离子聚合物的水合作用远不如PO4-型两性离子聚合物,再加上其合成难度较大,因此更多的研究人员倾向选择以PO4-型两性离子聚合物为模型研究两性离子聚合物的摩擦方式及润滑机理.

3 总结和展望

早期,研究人员对于两性离子聚合物的研究主要聚焦于材料结构设计和性能优化,以及其在防污涂层、蛋白质改性、药物传递和膜分离材料等多领域应用[5].近年来,随着世界对新材料需求的日益增加,一些典型的两性离子聚合物因具有独特的水合润滑及反聚电解质效应而在润滑领域被迅速关注和研究.

不同两性离子聚合物的润滑行为和力学性能特点也有所差异,从而可将其应用于不同的润滑领域.例如,SO3-型两性离子聚合物的分子内自缔合能力较强,力学强度优异,有望应用于机械轴承和人工关节等领域.而PO4-型与CO2-型两性离子聚合物的分子内自缔合能力相对较弱,水合作用更强,具有在医疗器械涂层和人工角膜等领域的应用潜力.目前,主要通过化学改性将两性离子聚合物接枝到材料表面,虽然能维持改性材料的力学性能并提高了表面润滑效果,但无法满足材料在长期摩擦磨损工况下的耐久性(例如滚动轴承).一些研究者提出将两性离子基团引入到改性材料分子链中,从而实现其长期润滑.但是,材料结构中的离子基团会与润滑体系中的水分子结合,导致材料的力学性能变差[51],难以实现其在高力学性能要求下低摩擦的应用需求(例如人工软骨).为解决上述问题,建议主要从两个方面展开研究:(1)利用不同方法或技术在力学性能优异的材料表面进行两性离子聚合物接枝改性,此时接枝层需要足够的厚度且能够在材料表面稳定存在,从而实现改性材料在长期摩擦磨损后接枝层(或称润滑层)不被破坏且不脱落;(2)将两性离子基团以化学键的方式引入到材料分子链中,同时引入具有疏水特性的非共价键,使材料在水润滑体系中依旧能够维持良好的力学性能.随着科技的发展和科研人员的不懈努力,我们相信,未来两性离子聚合物在润滑领域将获得突破性研究进展,并实现其在各种工况下的广泛应用.