紧密赛络纺成纱工艺分析

2022-08-11王恩清刘刚中郭小云曲晓静

王恩清,刘刚中,郭小云,曲晓静

(山东南山智尚科技股份有限公司,山东 烟台 265706)

紧密赛络纺是我公司通过设备改造升级形成的新型纺纱方法,集合了紧密纺与赛络纺优点,实现了单纱可织,缩短了纺纱工艺流程,与赛络纺相比,成纱条干、毛羽、强力等指标得到提升。在设备改造升级后,对紧密赛络纺纺纱工艺进行了实验,并对成纱结构及成纱指标进行了检测分析,以期为广大业内人士提供借鉴。

1 紧密赛络纺纺纱方式简介

紧密赛络纺是在紧密纺设备上进行改造,加装赛络纺装置形成的新型纺纱方式。该纺纱方式兼具紧密纺与赛络纺特点,具有紧密纺集聚区,纤维条在集聚区形状与紧密纺集聚区相同,成纱具有紧密纺纱线优点:纱体光洁、条干好、强力高,同时该纺纱方式具备赛络纺特点:双粗纱喂入。成纱经络筒后,即可用于织造,无需再经并线、备捻工序进一步加工,实现了纺纱短流程[1,2]。

2 纺纱原料选用

为了使实验具有代表性,原料选用我公司各品种常用的18.5 um澳大利亚羊毛,纱线成分为100%羊毛。

3 紧密赛络纺纱线加工

3.1 毛条染色

为了使不同方案下指标具有可比性,各方案均使用同一唛头下的18.5 um澳大利亚羊毛,同时为避免染色过程差异对实验结果产生影响,各方案所用毛条均为同一染缸内染色并采用了“低温染色技术”,染色曲线如图1所示,染色温度由常规染色的98℃降低为80℃,在保证上染率及染色牢度的同时,有效降低了染色过程中高温所造成的纤维损伤。

图1 低温染色曲线

3.2 紧密赛络纺纱线加工

3.2.1紧密赛络纺工艺设计

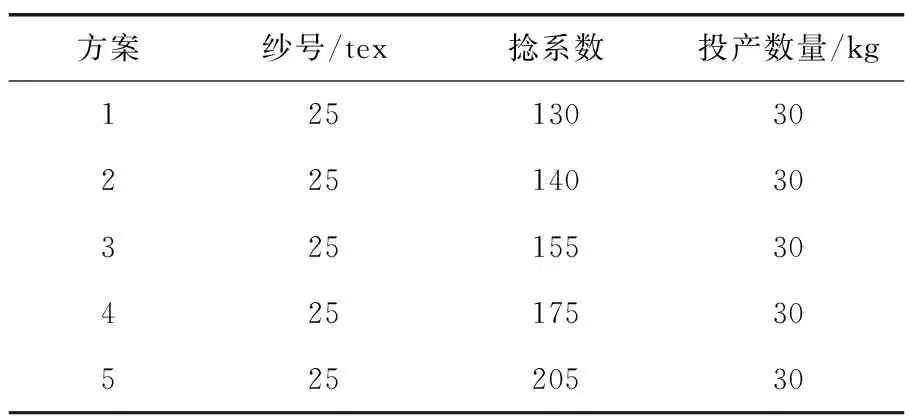

在进行实验方案设计时,需要保证不同方案下指标具有可比性;纱线号数各方案应统一标准,这样成纱指标才具有可比性,纱支选择我司常用规格25 tex;捻系数根据经验有针对性选择5组,从130~205逐渐增大;各方案下的投产数量既要保证实验效果又要尽量较少实验投入,根据纺纱指标稳定性需求,均按照30 kg投入,各数据如表1所示。

表1 工艺实验方案

3.2.2纺纱工艺流程

各方案下毛条经同缸染色后转至纺纱前纺,在前纺采用相同纺纱工艺并在同一生产线加工,前纺加工工艺流程如下:毛条→复精梳一针→复精梳二针→复精梳三针→精梳机→精梳一针→精梳二针→前纺一针→前纺二针→前纺三针→前纺四针→粗纱。后纺加工工艺流程:紧密赛络纺→络筒→蒸纱。

粗纱出纱后至紧密赛络纺设备加工成纱,各方案均在同一台设备按照实验方案确定的捻系数逐次分批加工。

4 紧密赛络纺成纱分析

紧密赛络纺与紧密纺代表了两类不同纺纱方式,成纱结构也存在差异,本文通过紧密赛络纺纱与紧密纺纱对比,来分析紧密赛络纺纱特点。

4.1 成纱外观分析

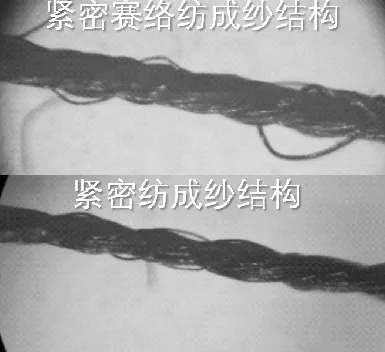

成纱捻度相同时,紧密赛络纺及紧密纺成纱在体视显微镜下纱线结构如图2所示,通过对比可以看出二者存在较大区别。

图2 紧密赛络纺与紧密纺成纱结构对比

4.1.1紧密赛络纺与紧密纺纱线结构对比

紧密赛络纺纱线沿长度方向呈近似圆柱形,纱线结构紧密,纤维排列整齐,与轴向夹角较小;紧密纺纱线是由两股单纱并合加捻形成,纱线表面呈较为明显的波浪纹,结构松散,纤维排列较为顺直,与轴向夹角较大。

4.1.2紧密赛络纺与紧密纺纱线表层毛羽状态对比

从图2可知,紧密赛络纺纱线表层毛羽长且多,紧密纺纱线毛羽短而少。这是由二者成纱结构差异造成,紧密纺纱线为双股纱,单股纱表层毛羽在并合加捻过程中会被捻入合股纱体内,使毛羽数量减少且长度变短。在生产过程中,应关注紧密赛络纺纱线毛羽的织造工序,必要时需要浆纱贴伏毛羽,以免影响效率及质量。

4.2 成纱指标分析

成纱强力及成纱断裂伸长率是影响织造工序生产效率的关键指标,在此重点对这两项指标进行分析。

4.2.1成纱强力指标分析

(1)紧密赛络纺捻系数对成纱强力影响

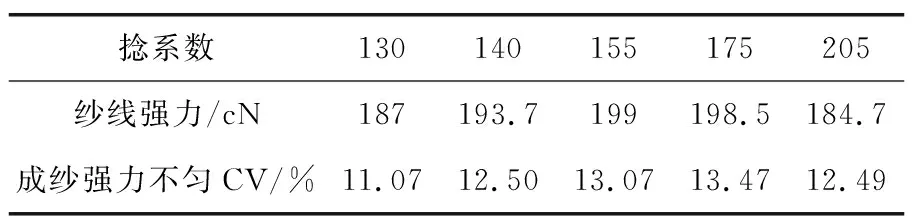

在不同捻系数下紧密赛络纺强力指标测试见表2。

表2 不同捻系数下成纱强力指标

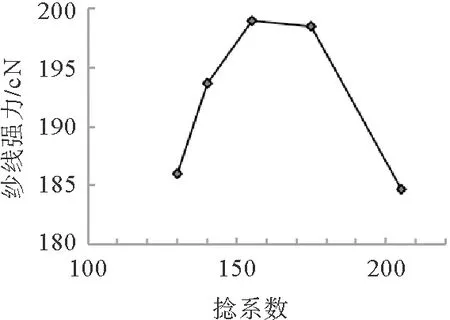

测试数据中捻系数设定为变量,纱线强力设定为因变量y,采用回归分析,利用表2中检测数据,得其回归方程为:y=-0.0098x2+3.244x-68.4,回归曲线如图3所示。

图3 纱线强力与捻系数对应关系曲线

从图4可知,紧密赛络纺成纱强力与捻系数对应关系和常规纺纱方式存在相同规律,即存在极限捻系数,对应成纱强力存在极大值;由回归方程可求得极限捻系数为165,对应成纱强力极大值为200.1 cN,当捻系数低于或高于极限捻系数时,成纱强力均呈下降趋势。

在生产过程中工艺选择需要兼顾指标和效率,从测试数据及回归方程来看,捻系数不应高于极限捻系数,在取极限捻系数时,成纱强力虽达到最大值,但从强力增量来看,捻系数从140增加到165,强力从193.7 cN增加到200.1 cN,仅增加3%,而对应捻度需要从885捻/m增加到1040捻/m,增加17.5%,对生产效率影响是很大,因此综合考虑捻系数推荐值为140。

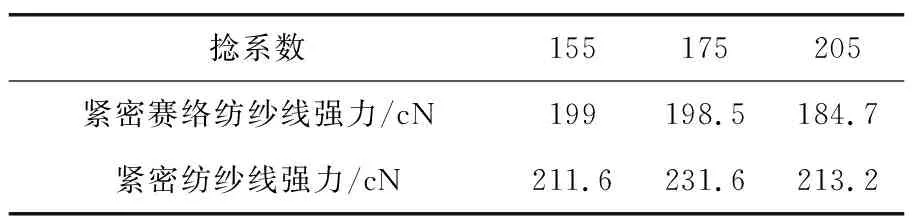

(2)紧密赛络纺与紧密纺成纱强力对比分析

紧密纺与紧密纺赛络纺成纱强力如表3所示,从数据来看,相同捻系数时,紧密赛络纺强力要普遍低于紧密纺成纱强力,这是由于紧密纺双纱结构使纱体内纤维间形成了较大摩擦抱合力,从而提升了成纱强力。因紧密赛络纺成纱强力与紧密纺相比偏低,在织造工序过程中,需要对织机工艺进行调整,张力宜偏低掌握,车速与紧密纺纱相比要适当降低。

表3 相同捻系数下紧密赛络纺与紧密纺成纱强力对比

4.2.2成纱断裂伸长率分析

(1)紧密赛络纺断裂伸长率分析

从表4可知,随着捻系数增加,断裂伸长率也在增大,这是由于捻系数增加会使纱线中纤维沿轴向倾斜角度增大,在受到拉伸时,倾斜纤维存在沿轴向变为平行顺直的趋势,纱体内纤维倾斜角度越大,在拉伸时所能释放出的潜在长度空间也就越大;当捻系数达到一定值,纱线内部过于紧密,纱线内纤维受拉伸没有回旋空间时,断裂伸长率随着捻系数增加,但增加趋势将不再明显,达到临界值时,将会出现下降趋势。

(2)紧密赛络纺与紧密纺断裂伸长率对比分析

从表4可知,在捻系数相同时,紧密纺断裂伸长率要大于紧密赛络纺,这与二者成纱结构有关,紧密纺纱线外观呈现波浪形状,为螺旋结构,且纱体较为蓬松,在受到外力作用时,紧密纺纱线内纤维有较大伸展性,在宏观上体现为纱线具有较大伸长,而紧密赛络纺成纱结构近似圆柱形,纱线较紧密,在受到外力作用时,纱体内纤维伸展性要弱于紧密纺纱体内纤维,因此成纱断裂伸长率紧密纺要大于紧密赛络纺。

表4 相同捻系数下紧密赛络纺与紧密纺成纱断裂伸长率对比

5 结语

通过对紧密赛络纺成纱分析,并与紧密纺纱线进行对比,可得出以下结论:

与紧密纺相比,紧密赛络纺成纱纱体结构紧密,纤维排列整齐,纤维与轴向夹角小,正是这种结构差异,造成了紧密纺与紧密赛络纺纱线在指标上的差异。

紧密赛络纺纱线表层毛羽长而且多,这对织造工序影响较大,如果形成毛羽的纤维强力较低,则毛羽经反复摩擦后脱落,造成织造落毛严重。如果纤维强力较大,不易脱落,反复摩擦后纤维就会纠结成球,造成织疵,影响呢面外观,因此对紧密赛络纺品种,织造工序宜浆纱以贴伏表层毛羽。

紧密赛络纺成纱强力随着捻系数增大呈现先增大后降低趋势,强力存在极大值,但批量化生产需要兼顾质量与效率,综合分析紧密赛络纺捻系数选择在140时较为合适,此时强力虽低于极大值,但可满足后续生产强力需求。

紧密赛络纺成纱断裂伸长率随着捻系数增大呈现增大趋势,但增大趋势随着捻系数增加在减弱,在本文实验范围内没有出现拐点,但从趋势来看,当捻系数增大到一定值后,断裂伸长率会呈现下降趋势。

紧密赛络纺纱线强力、断裂伸长率、纱线表层毛羽等均比紧密纺纱线差,在织造工序中需要予以关注,注意采取相应措施来提升效率、降低织造疵点。