粗纱间距对普梳粗支赛络纱性能的影响研究

2023-03-07张胜明葛陈鹏董淑棠

张胜明,夏 敏,葛陈鹏,董淑棠

(1.无锡一棉纺织集团有限公司,江苏 无锡 214000;2.江苏格罗瑞节能科技有限公司,江苏 无锡 214101)

赛络纺是一种以低成本改善纱线质量的纺纱方式,在细纱机同一锭上同时喂入两根保持一定间距的粗纱,经牵伸后,由前罗拉输出这两根单纱须条,并由捻度的传递使单纱须条上带有少量的捻度,并合后被进一步加捻成类似合股的纱线[1]。赛络纺喂入两根粗纱使细纱牵伸倍数增加,改变了牵伸力与握持力,经过实践,赛络纺要求细纱工艺采用“重加压、大隔距、低速度、中钳口隔距、适当捻度、大后区牵伸”[2]。本研究针对粗纱大定量和细纱高倍数牵伸条件下,双喇叭口中心距对赛络纺普梳低支纯棉纱成纱质量的影响以及相应纺纱工艺进行探讨。

1 赛络纺工艺分析

1.1 赛络纺低支纱工艺

赛络纺一般要求粗纱定量要少、细纱牵伸倍数小,这样牵伸力不会太大,避免出现牵伸不开、出硬头的情况。但是粗纱定量少就要求改变前道工序,若要提高配棉的等级,就会出现前纺工序加工速度减缓、效率降低且对产品质量要求较高、粗纱工序负担重等一系列问题[3]。本研究根据赛络纺用大定量粗纱所面临的实际问题对具体工艺进行分析,发现普梳大定量粗纱用于赛络纺低支纱具有可行性。

赛络纺皮圈对纤维须条的控制与环锭纺有较大区别,由于每一根须条中牵出的纤维根数只有环锭纺的1/2,就单根须条而言,其牵伸力也相当于环锭纺的1/2,这就要求赛络纺采用更小的钳口隔距和更大的摩擦力界来控制须条的运动。本实验中的纺纱工艺采用了压力棒隔距块来加强控制力,保证须条变速稳定,进而保障成纱条干质量[4]。

赛络纺普梳低支纱的锭速与钢丝圈的选配要与具体的纺纱条件相适应。赛络纺对纺纱张力的要求较高,可以承受的张力波动范围较小,且双喇叭口中心距越大,要求的纺纱张力越小,张力波动幅度也越小。这就要求锭速慢,钢丝圈选配以保证纺纱气圈不磨或少磨纱管头和隔纱板为宜,钢丝圈易稍偏重掌握,双喇叭口中心距越大,选用的锭速越慢[5]。

赛络纺粗纱间距影响纺纱三角区形态和两束纤维汇聚角度,进而影响纱线质量,针对特定纱线品种优选赛络纺粗纱间距对改善纱线质量有重要作用[6-8]。

1.2 集聚纺低支纱面临的困难

集聚纺低支纱对器材配置、温湿度调节和工艺配置要求都较高。低支集聚纺在管理上甚至难于高支集聚纺,其换粗纱、落纱多,牵伸部件易损坏,清洁工作压力大,如果管理不到位,容易出现停台待落和空粗纱现象,粗纱尾端易落入临近纱条中,进而影响成纱质量。

2 纺纱实验

2.1 实验设备与工艺

为了对比普通环锭纺、集聚纺和赛络纺普梳纯棉粗支纱性能,本次纺纱实验在一侧改装绪森集聚纺,另一侧在保留环锭纺的FA507B细纱机上进行,3种纺纱方式所用粗纱原料相同。

2.2 测试仪器与条件

(1)纱线号数:YG086型缕纱测长机、JA2003电子天平。

(2)强伸性能:YG061型单纱强力仪,测试长度为500.0 mm,拉伸速度为250 mm/min,预加张力为0.5 cN/tex。

(3)条干均匀度:USTER TESTER5-S800条干测试仪,测试速度为400 m/min,测试时间为1 min。

(4)毛羽:YG173A型纱线毛羽测试仪,测试速度为30 m/min,片段长度为10 m,测试长度为100 m。

(5)测试环境温湿度:温度为(20±2)℃,相对湿度为65%±2%。

3 测试结果分析

3.1 条干均匀度与纱疵

纱线的条干均匀度与纱疵水平会影响后道织物的布面效果。所纺29.1 tex赛络纱、集聚纱与环锭纱的条干均匀度与纱疵测试结果如表1所示。

表1 所纺29.1 tex赛络纱、集聚纱与环锭纱的条干均匀度指标

由表1数据可知,双喇叭口中心距对29.1 tex赛络纱的条干CVm没有明显的规律性影响,各中心距都可以达到较高的条干水平。各中心距所纺赛络纱与同支数的环锭纱和集聚纱相比,环锭纱的条干CVm比赛络纱和集聚纱大1%左右,而且粗节和棉结也明显多于其他两种纱。集聚纱的条干CVm与赛络纱相当,但粗细节优于赛络纱,+140%棉结多于赛络纱、+200%棉结少于赛络纱,但差距不大。所以在合适的工艺条件下,用重定量粗纱,较大的牵伸倍数可以纺出高质量的赛络纱,其条干水平与同支数集聚纱相当,明显优于环锭纱。

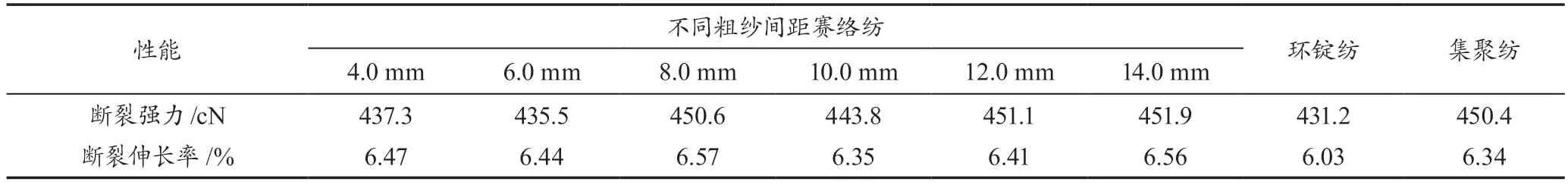

3.2 强伸性能

纱线强伸性能影响后道加工过程的生产效率,也为后道织物产品性能奠定了基础,是纱线的重要质量指标。所纺29.1 tex赛络纱、集聚纱与环锭纱的强伸性能如表2所示。

表2 所纺29.1 tex赛络纱、集聚纱与环锭纱的强伸性能

由表2数据可知,双喇叭口中心距影响29.1 tex赛络纱的强伸性能,随着赛络纺粗纱间距的增大,成纱断裂强力增加,说明通过改变赛络纺粗纱间距调整纺纱加捻三角区和两根束纤维的汇聚角度,可以改变两根束纤维在赛络纺纱中的结构,会影响纱线强伸性能。总体来看,赛络纱的强力优于环锭纱,优选粗纱间距后的赛络纺纱的断裂强力接近集聚纱的断裂强力,在断裂伸长率方面要大于环锭纱和集聚纱,说明赛络纱有较好的断裂伸长性能。

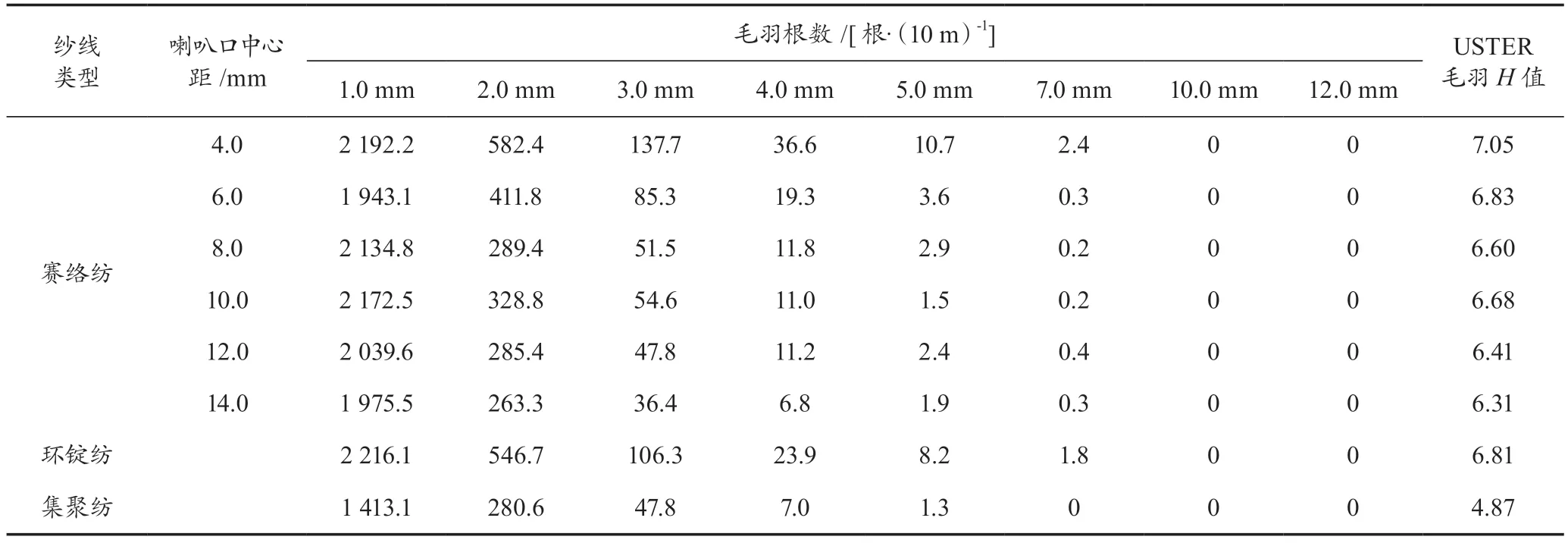

3.3 毛羽对比

纱线毛羽水平影响织造生产效率和布面风格,是纱线的重要质量指标。所纺29.1 tex赛络纱、集聚纱与环锭纱的毛羽数据如表3所示。

表3 所纺29.1 tex赛络纱、集聚纱与环锭纱的毛羽水平

由表3可知,双喇叭口中心距对赛络纱毛羽有明显影响,1.0 mm毛羽随双喇叭口中心距的增大,总体呈现出少量减少的趋势,但不明显。2.0 mm和3.0 mm及以上毛羽明显随双喇叭口中心距的增大而减少,2.0 mm毛羽根数由582.4根/10 cm减少到263.3根/10 cm,3.0 mm毛羽根数由137.7根/10 cm减少到36.4根/10 cm,原因是随着双喇叭口中心距的增大,两根须条从前罗拉钳口到加捻点的长度增加,由于捻度传递的作用,中心距越大,两根须条集聚效果越好,加捻之后产生的长毛羽越少,但是伸出纱线的纤维尾端量基本保持恒定,所以1.0 mm毛羽的减少效果不明显。

由于USTER毛羽H值计算的是所有毛羽的总长度,其测试结果与传统的YG173A型毛羽测试仪的测试结果不同[9]。随着双喇叭口中心距的增大,赛络纱的毛羽H值逐渐减小,说明双喇叭口中心距对赛络纱毛羽有影响。集聚纱的1.0 mm毛羽远少于赛络纱和环锭纱,所以其测得的毛羽H值也明显较小,但3.0 mm以上的有害毛羽与赛络纱相当。

4 结语

综合纱线的条干水平、强伸性和毛羽3个方面的因素,双喇叭口中心距的增加对提高普梳低支赛络纱性能有明显作用。综合平衡锭速、断头率和成纱质量等方面因素,双喇叭口中心距最好选择10.0 mm,既可以提高成纱质量,又可以将断头率控制在可接受范围内。双喇叭口大中心距可以保留赛络纱较好的条干水平和强伸性,大幅度降低2.0 mm和3.0 mm及以上毛羽根数,并得到与集聚纺单纱质量相当的赛络纱。赛络纺改装成本远低于集聚纺,也可以避免集聚纺后期高昂的配件维护成本。采用双喇叭口大中心距可以生产出高质量的普梳低支纱。