粒径损伤对原生煤和构造煤孔隙结构与分形特征的影响*

2022-08-10李铭杰卢守青司书芳王成凤杨梦华王圣程

李铭杰,卢守青,司书芳,王成凤,杨梦华,刘 杰,王圣程

(1.青岛理工大学 安全科学与工程系,山东 青岛 266520;2.青岛理工大学 山东省重点行业领域事故防范技术研究中心(冶金有色领域),山东 青岛 266520;3.青岛贝里塑料有限公司,山东 青岛 266520;4.徐州工程学院 土木工程学院,江苏 徐州 221018)

0 引言

近年来,随着煤炭开采深度的增加,煤与瓦斯突出灾害愈发严重,这极大地影响着矿井安全生产。由此,针对煤与瓦斯突出机制的研究就显得极其重要。通过总结研究发生煤与瓦斯突出的案例,发现凡发生灾害的煤层均存在构造煤煤层,因此,学者们认为对构造煤孔隙结构特征的分析是研究煤与瓦斯突出机制的前提[1-3]。所以,对构造煤孔隙结构的研究显得尤为重要。

近年来,众多学者对构造煤孔隙结构以及分形特征方面进行研究[4]。Dong等[5]通过分析构造煤的孔径分布曲线发现构造作用会导致煤的孔隙结构变得更加曲折或复杂;Song等[6]结合低温液氮实验发现,构造变形会促进中孔的比表面积向小孔发展;Cheng等[7]利用低温液氮实验发现,构造作用会影响构造煤的孔隙结构,使其对瓦斯的吸附能力增强;Cheng等[8]通过总结国内构造煤储层特征,发现构造作用导致构造煤的总孔容和比表面积比原生煤大;王佑安等[9]研究认为煤结构破坏程度的提高增大了煤中大孔孔容,为煤快速解吸和放散瓦斯提供了条件,有利于发生突出;杨晓娜等[10]认为构造作用促进构造煤中瓦斯吸附的孔隙结构的发展,而随着煤的破碎程度的增加煤对瓦斯吸附能力变弱;Jin等[11]发现煤的粉碎过程显著增加煤的比表面积和孔容,有利于瓦斯的吸附和扩散;么玉鹏等[12]根据对构造煤分形特征的研究结果,提出构造变形会使煤样的孔隙结构变得更复杂,也会导致煤样的气体吸附能力增强;郝晋伟等[13]对构造煤的孔隙结构进行多尺度分形表征,发现煤样孔隙结构的不规则性和非均质性随分形维数的增加而不断增强;Zhang等[14]通过FHH模型分析结果,提出较之于原生煤,构造煤具有更粗糙的孔隙表面和更均匀的孔隙结构,从而导致构造煤的吸附能力更强;姜海纳[15]采用分数阶分形扩散模型发现,随着粒径的减小,煤样吸附/解吸速度会急剧增大;Guo等[16]利用分形理论分析煤孔隙和裂隙的尺度特征,发现在煤样破碎过程中,煤中的孔隙和裂隙变得越来越简单,更有利于气体的储存和运移。

当前绝大多数的研究成果均是对原生煤和构造煤的孔隙结构以及分形维数的分析,对于粒径损伤对煤样孔隙结构影响以及综合分析原生煤和构造煤的孔隙结构参数和分形维数之间关系的成果较少[17-19]。因此,本文以低温液氮实验为基础,运用国内较为常用的霍多特[20]孔隙分类法,即将煤内孔隙分为大孔(>1 000 nm)、中孔(100~1 000 nm)、小孔(10~100 nm)和微孔(<10 nm)4类。对不同粒径下的原生煤和构造煤的孔隙结构进行分析;之后结合FHH模型研究粒径损伤对分形维数的影响;最后综合分析原生煤和构造煤的孔隙结构特征参数与分形维数之间的关系。研究结果可为防治煤与瓦斯突出提供重要依据。

1 取样与方法

1.1 实验煤样

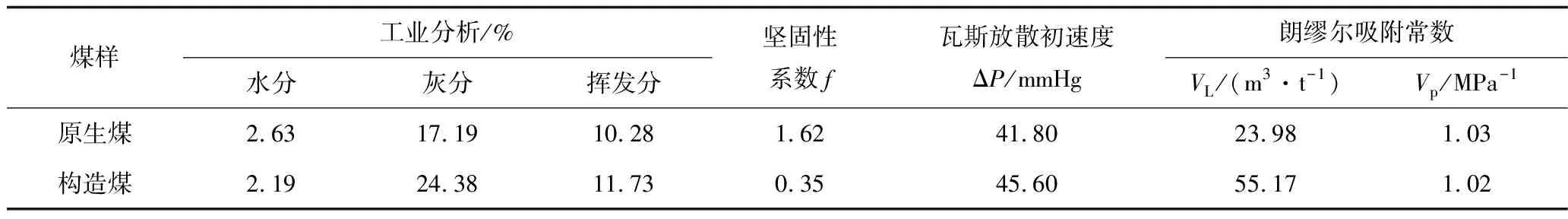

实验煤样均选自山西大宁煤矿3号煤层的构造煤和原生煤。为了研究破碎作用对孔隙结构的影响,将采集回来的原生煤和构造煤置于完全清洁的锤式破碎机中进行粉碎,再利用标准筛获得实验所需的粒径尺寸(1~3,0.5~1,0.25~0.5,0.074~0.25 mm)。2种煤样的特征参数见表1。由表1发现构造煤的VL和ΔP均大于原生煤,说明构造煤的吸附和扩散能力比原生煤强,这说明构造作用会增强煤的吸附与扩散能力。另外,原生煤的坚固性系数比构造煤大很多,说明构造煤体更易受到破坏从而导致煤与瓦斯突出。

表1 试验煤样特征参数

1.2 N2(77 K)吸附实验

采用美国康塔公司设计制造的autosorb iQ2型号自动液氮分析仪,并参照国际标准《Pore size distribution and porosity of solid materials by mercury porosimetry and gas adsorption,Part 3:Analysis of micropores by gas adsorption》(ISO 15901-3:2005),对不同粒径煤样的孔隙结构进行测定分析。在实验过程中,液氮的温度始终保持在77 K,孔径的测量范围在0.35~500 nm。

2 结果与分析

2.1 孔隙特征

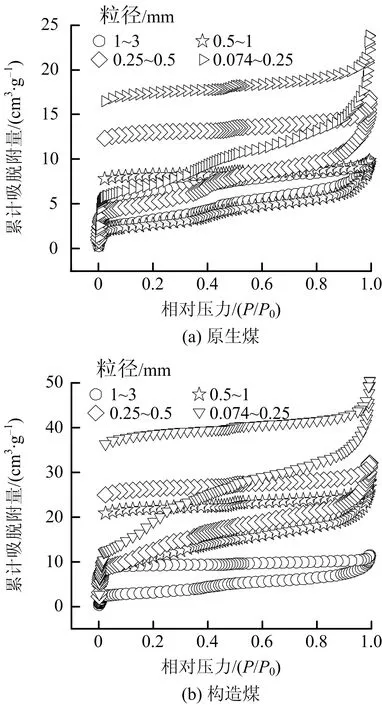

本文通过液氮实验获得不同粒径下的原生煤和构造煤的液氮吸附/脱附曲线,如图1所示。观察发现,当P/P0<0.02时,等温吸附曲线呈指数增加,主要由N2分子发生微孔填充导致。当N2分子微孔填充完成后,便开始在煤表面进行单层吸附,形成N2分子单层薄膜;之后,吸附曲线趋于平缓,N2分子发生多层吸附;当P/P0>0.4时,越来越多的N2分子在煤中发生毛细凝聚现象;最终在P/P0≈1时,液氮等温吸附过程结束。根据IUPAC标准,原生煤和构造煤吸附等温曲线为Ⅰ和Ⅱ的结合。低压段吸附曲线偏向Y轴为I型吸附等温曲线的典型特征;在高压段(P/P0≈1),吸附曲线未出现平台状曲线,符合Ⅱ型等温吸附曲线特征。

图1 不同粒径原生煤和构造煤低温液氮吸附/脱附曲线

滞后环是由于毛细孔的具体形状不同,同一孔发生毛细凝聚与毛细孔蒸发时的相对压力不同,导致吸附分支与脱附分支分开形成的[21]。IUPAC标准[22]将滞后环类型分为5类,通过对比原生煤和构造煤的滞后环呈H2或H4型,说明煤样中存在墨水瓶孔或非粒子堆积产生的狭缝状孔。当相对压力>0.5时,煤样滞后环宽度越大说明其含有的开放孔隙越多。根据图1发现,当相对压力>0.5时,随着粒径的减小,原生煤和构造煤的滞后环宽度均增加,并且同粒径下的构造煤滞后环宽度比原生煤大。这说明粒径的破碎导致原生煤和构造煤内开放孔隙数目增加,且构造作用会使构造煤内的封闭孔打开。

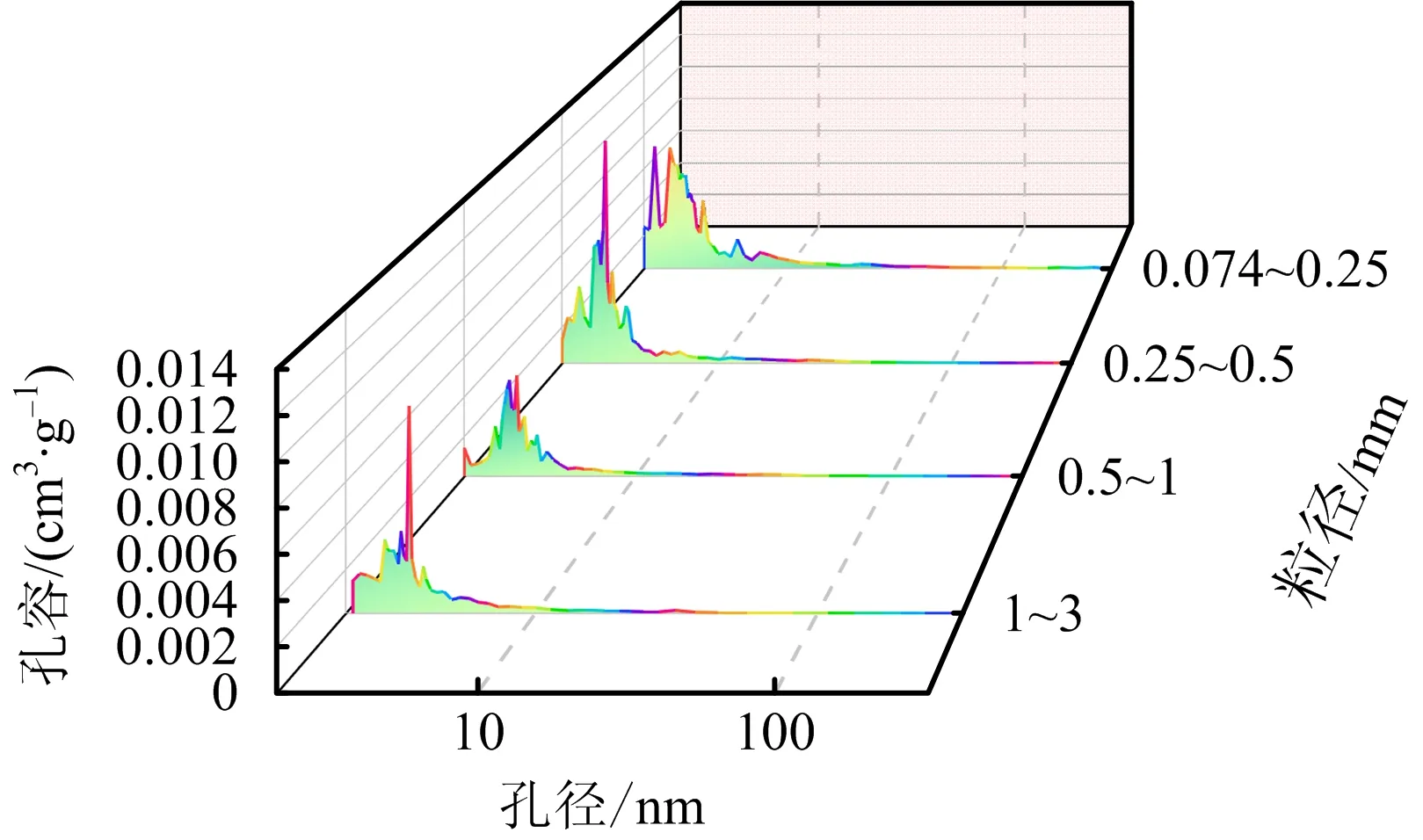

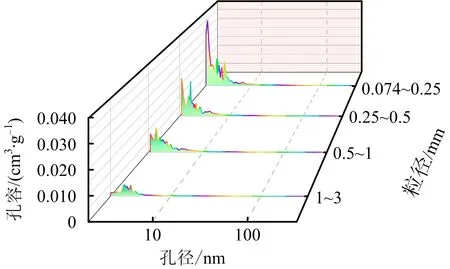

2.2 孔径分布

由于液氮实验的孔径测量范围在0.35~500 nm,因此,本文主要对原生煤和构造煤中的小、微孔隙以及部分中孔(100~500 nm)的孔径分布进行分析。孔径分布图根据液氮吸附曲线绘制,避免了脱附曲线中存在假峰的情况。如图2~3所示,各粒径下的原生煤和构造煤均以微孔为主。孔径分布的峰值可以反映出煤样吸附能力的强弱。随着粒径的减小,原生煤的峰值和峰面积变化不大;构造煤的微孔段峰值和峰面积随粒径减小明显增加,小孔和中孔段峰值和峰面积变化不明显,说明破碎作用促进了构造煤内微孔的发育。另外,同破碎程度下的构造煤峰值均大于对应原生煤峰值,说明构造作用导致煤孔隙内产生了更多的瓦斯吸附位点。

图2 不同粒径原生煤孔径分布

图3 不同粒径构造煤孔径分布

总结不同粒径下原生煤和构造煤的孔容和比表面积于表2。可以发现,随着粒径的减小,原生煤和构造煤的孔容和比表面积均在增加。0.074~0.25 mm的原生煤的中孔、小孔、微孔孔容分别是对应1~3 mm的原生煤的5.304,2.314,1.884倍;原生煤0.074~0.25 mm粒径下的中孔、小孔、微孔的比表面积是对应1~3 mm粒径下煤样的5.588,2.54,1.935倍。0.074~0.25 mm的构造煤的中孔、小孔、微孔孔容分别是对应1~3 mm的构造煤的4.628,2.798,4.764倍;构造煤0.074~0.25 mm粒径下的中孔、小孔、微孔的比表面积是对应1~3 mm粒径下煤样的4.671,2.414,5.299倍。由上述分析,对于原生煤在受到破碎作用时,煤较大孔隙先受到破坏,之后才会影响到微孔孔隙;而对于构造煤,在破碎粒径为1~3 mm时,煤中较大孔隙和微孔隙均会受到破碎作用的影响。通过表2对比发现,同粒径下构造煤的孔容和比表面积均大于原生煤,且2种煤样间的差异会随粒径的减小而增加,这就说明粒径的破碎会促进构造作用的发展,此外,也说明构造煤更易导致煤与瓦斯的突出。

表2 不同粒径原生煤和构造煤孔隙孔容和比表面积

2.3 孔隙分形特征

由于煤是1种多孔隙不规则的物体,通常用分形理论来定量描述其表面粗糙度和孔隙结构。对于低温液氮实验采用FHH(Frenkel-Halsey-Hill)模型[23]来计算煤的分形维数。FHH模型计算如式(1):

(1)

式中:V为液氮吸附量,mL/g;V0为单分子吸附气体的体积,mL/g;P0为气体吸附的饱和蒸汽压,MPa;P为液氮吸附压力,MPa;A为常数;D为分形维数。

根据式(1)作出ln(V/V0)-ln[ln(P0/P)]曲线并拟合,通过拟合斜率可计算得分形维数D。由图4~5可以发现曲线分为明显的2部分,并以P/P0=0.5为分界点。当P/P0<0.5时,煤中气体的吸附取决于范德华力,吸附量与煤表面粗糙程度有很大关系。因此,分形维数D1能够用来反应孔隙表面粗糙度;当P/P0>0.5时,气体吸附主要受多层吸附控制,因此,取决于孔隙的体积结构。孔隙体积结构越复杂,吸附能力越强,因此,分形维数D2能够反应孔隙体积结构复杂度[24]。分形维数D1,D2值应介于2~3之间,D1,D2越接近于2,说明孔隙表面粗糙度和孔隙体积结构复杂度越小;D1,D2越接近于3,反之。

如图4~5所示,2种煤样左侧拟合系数均大于右侧的拟合系数,说明孔隙结构复杂度对孔隙吸附能力的影响更大。由表3发现,随着粒径的减小,原生煤D1从2.316 8增加到2.469 5;构造煤D1从2.283 4增加到2.307 3,说明破碎作用使孔隙表面粗糙度增加。随着破碎过程的发展,原生煤D2从2.871 9减小至2.838 9;构造煤D2从2.842 0增加至2.884 8,发现原生煤和构造煤的D2值的变化幅度不大,但根据其值的变化趋势,可以说明原生煤孔隙结构受破碎作用影响会向简单结构方向发展,而构造煤的孔隙结构会向复杂结构方向发展。此外,同破碎程度的原生煤D1与构造煤D1差距不大,而原生煤D2均比构造煤的D2小。综合上述分析,说明构造作用主要对构造煤的孔隙结构影响较大,促进了构造煤孔隙结构的发育,使其孔隙体积结构更复杂,从而导致构造煤具有更强的吸附能力。

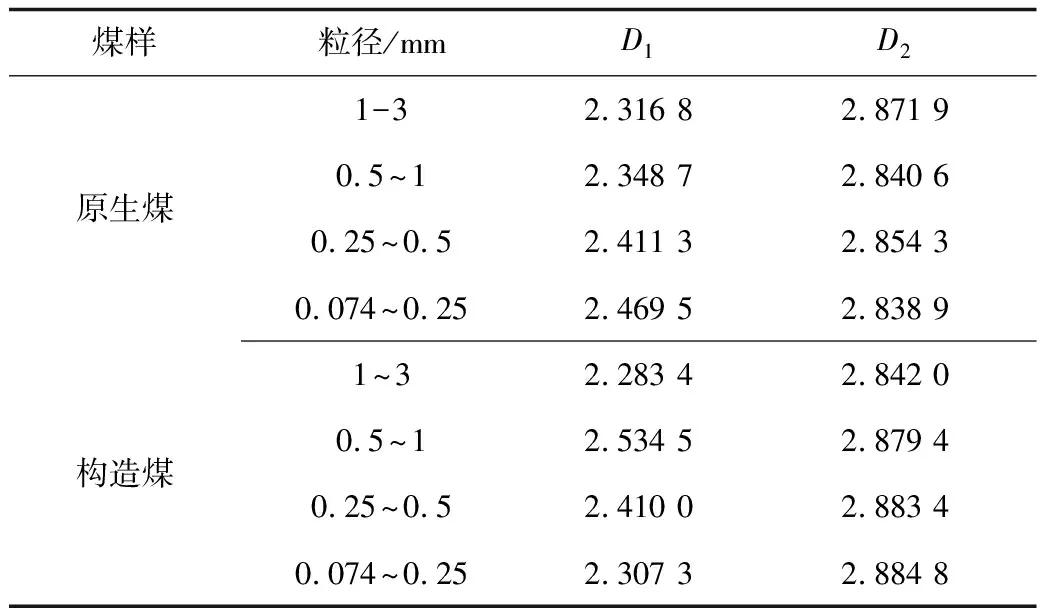

表3 不同粒径原生煤和构造煤分形维数

图4 不同粒径下原生煤的分形维数

3 分析

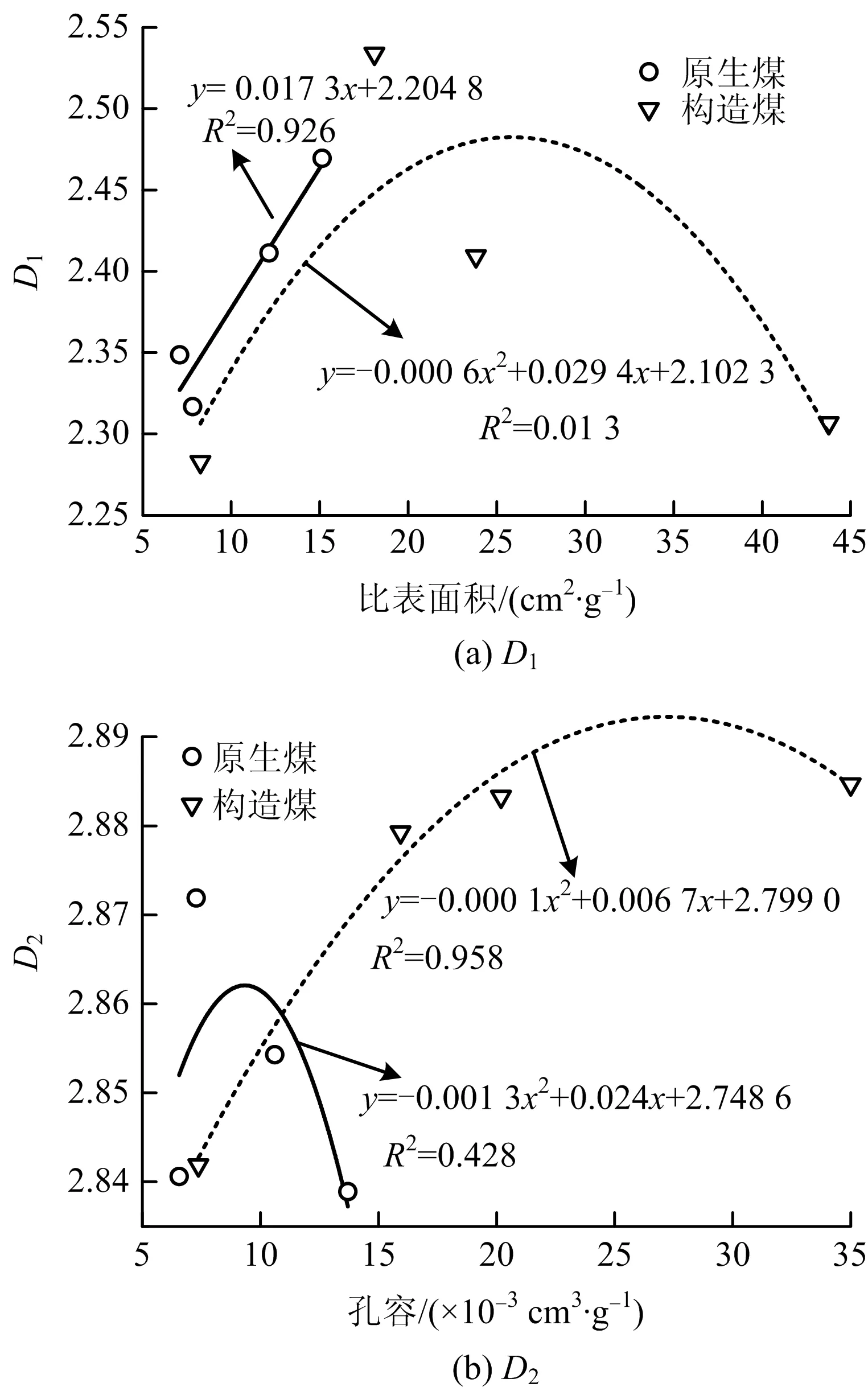

在原生煤和构造煤中,微孔构成了瓦斯的主要储存空间。微孔的孔容和比表面积的大小可以反应煤样瓦斯吸附能力的强弱,同样分形维数也可以用来定量分析煤样的瓦斯吸附能力,这就说明煤的孔隙结构特征与分形维数之间存在一定的关系。由此,本文将对孔隙特征参数与分形维数之间的关系进行分析。如图6所示,原生煤和构造煤孔隙结构特征与分形维数之间呈幂函数关系。原生煤D1随微孔的比表面积的增加而增加,构造煤D1随微孔的比表面积的增加先增加后减小;原生煤和构造煤的D2随微孔孔容的增加均表现出先增加后减小的变化趋势。此外,原生煤D1与比表面积的曲线拟合系数为0.926,而D2与孔容的曲线拟合系数为0.428,这反映出对于原生煤来说,D1和微孔比表面积对原生煤的吸附能力有着决定性作用。构造煤D1与微孔比表面积的拟合系数为0.013,D2与微孔孔容的曲线拟合系数为0.958,说明对于构造煤的瓦斯吸附能力的强弱主要取决于D2和微孔的孔容。

图5 不同粒径下构造煤的分形维数

图6 微孔孔容和比表面积与分形维数关系

综合分析结果,发现原生煤孔隙结构特征参数与分形维数之间的关系与构造煤存在差异。这是因为构造作用促进了构造煤微孔结构的发育,同时构造煤的微孔在破碎初期也会受到影响,从而使得构造煤微孔结构较之于原生煤更复杂,使得构造煤的瓦斯吸附能力更依赖于孔隙结构和微孔孔容;而原生煤粗糙的微孔孔隙表面积较之于其相对简单的孔隙结构更有利于瓦斯的吸附,所以原生煤孔隙表面越粗糙、微孔比表面积越大,煤样的吸附能力越强;构造煤孔隙结构越复杂,微孔孔容越大,煤样的吸附能力越强。

4 结论

1)根据低温液氮吸附/脱附曲线相对压力>0.5时,原生煤和构造煤的滞后环宽度随着粒径的减小均增加,且同粒径下的构造煤滞后环宽度比原生煤大,得出粒径的破碎会导致煤内开放孔隙数目增加,且构造作用会使构造煤内的封闭孔打开。

2)通过分析不同粒径的原生煤和构造煤的孔径分布发现,破碎作用对原生煤和构造煤孔隙的破坏路径略有区别。对于原生煤在受到破碎作用时,煤内较大孔隙先会被破坏,之后才会对微孔造成影响;而对于构造煤,在破碎粒径为1~3 mm时,较大孔隙和微孔隙均会受到破碎作用的影响。此外,还发现粒径的破碎对构造作用的发展起到促进作用,导致构造煤更易发生煤与瓦斯突出。

3)通过分析原生煤和构造煤孔隙结构特征与分形维数之间的关系,发现对于原生煤,D1和微孔比表面积对原生煤的吸附能力有着决定性作用;对于构造煤的瓦斯吸附能力主要取决于D2和微孔的孔容。结合原生煤和构造煤D1与对应煤样微孔比表面积以及D2与对应煤样微孔孔容的分析结果,提出原生煤孔隙表面越粗糙、微孔比表面积越大,煤样的吸附能力越强;构造煤孔隙结构越复杂,微孔孔容越大,煤样的吸附能力越强。