考虑煤体粒度的落煤瓦斯涌出预测模型研究*

2022-08-10成小雨龚选平

成小雨,龚选平,尉 瑞,高 涵,3,赵 刚

(1.中煤能源研究院有限责任公司,陕西 西安 710054;2.中煤华晋集团有限公司 王家岭分公司,山西 运城 043300;3.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

0 引言

瓦斯灾害是煤矿中非常严重的灾害之一[1],掌握矿井生产过程中的瓦斯涌出量及瓦斯涌出规律,是对矿井瓦斯进行针对性治理的基础[2-3]。影响瓦斯涌出的因素主要有3个方面,分别是煤层埋深、厚度和构造等地质赋存条件[4-5],回采方法和回采速度、通风条件等生产技术条件[6-8],以及煤自身的物理化学性质。

不同的回采方法会导致落煤的煤体粒度产生很大的差别,因此,煤体粒度是影响工作面瓦斯涌出规律的重要因素。众多学者通过各类实验,研究了煤体粒度对煤瓦斯解析的影响规律[9-13]。张超林等[14]通过对不同实验条件下突出煤体粒度数据进行统计分析,发现突出煤体的粒度分布服从两参数Weibull分布模型;康志勤等[15]研究了低压下块状同体积原生结构煤、碎裂煤和糜棱煤的CH4等温吸附/解吸特性,探讨了煤体结构对CH4吸附/解吸的影响;袁军伟[16]开展了颗粒煤瓦斯解吸规律实验研究,对影响瓦斯解吸和扩散的因素进行了模拟实验;葛燕燕等[17]分别对大块煤样和粒状煤样进行了常压解吸实验以及7个连续压降阶段的带压解吸实验,认为煤样内部的压降传递速度差异和煤储层本身的孔隙结构特征是造成不同粒径煤体降压解吸阶段迥异的主要原因;李树刚等[18]采用核磁共振实验和高压瓦斯等温吸附实验方法,研究表明煤体瓦斯吸附主要受微孔影响,微孔比表面积越大,瓦斯吸附速率及吸附饱和度越大。

由以上研究现状可以看出,在瓦斯涌出关键影响因素方面,目前大多仅在实验室研究了常规标准煤粒度下的瓦斯解吸规律,未充分结合现场实际煤体粒度分布。实际生产过程中,落煤粒度的不均匀必然会对瓦斯涌出规律产生影响,而对于综采放顶煤回采方法来说,采落煤与放落煤的瓦斯涌出规律有何差异性,相关研究也很少。本文以王家岭煤矿为例,首先采用图像识别和统计方法,对综放工作面采落煤和放落煤的粒度分布进行测试;进一步采用数值模拟手段,研究落煤粒度分布下的瓦斯解吸规律,并推导得出落煤瓦斯涌出强度的定量变化关系。

1 综放工作面落煤粒度分布测试

王家岭煤矿主采2号煤层,采高为6 m,采用综采放顶煤回采方法,煤层原始瓦斯含量仅为3.19~5.41 m3/t,是典型的低瓦斯煤层高强度开采导致的高瓦斯矿井。

由于粒度分布会对落煤的瓦斯涌出规律产生较大影响,通过测试掌握井下实际的落煤粒度分布具有非常重要的意义。此外,王家岭煤矿采用综放采煤方法,采落煤由采煤机滚筒破碎,放落煤是在放落过程中自然破碎,二者的破碎方式不同,因此,需对采落煤与放落煤的粒度分布分别进行现场测量和统计分析。

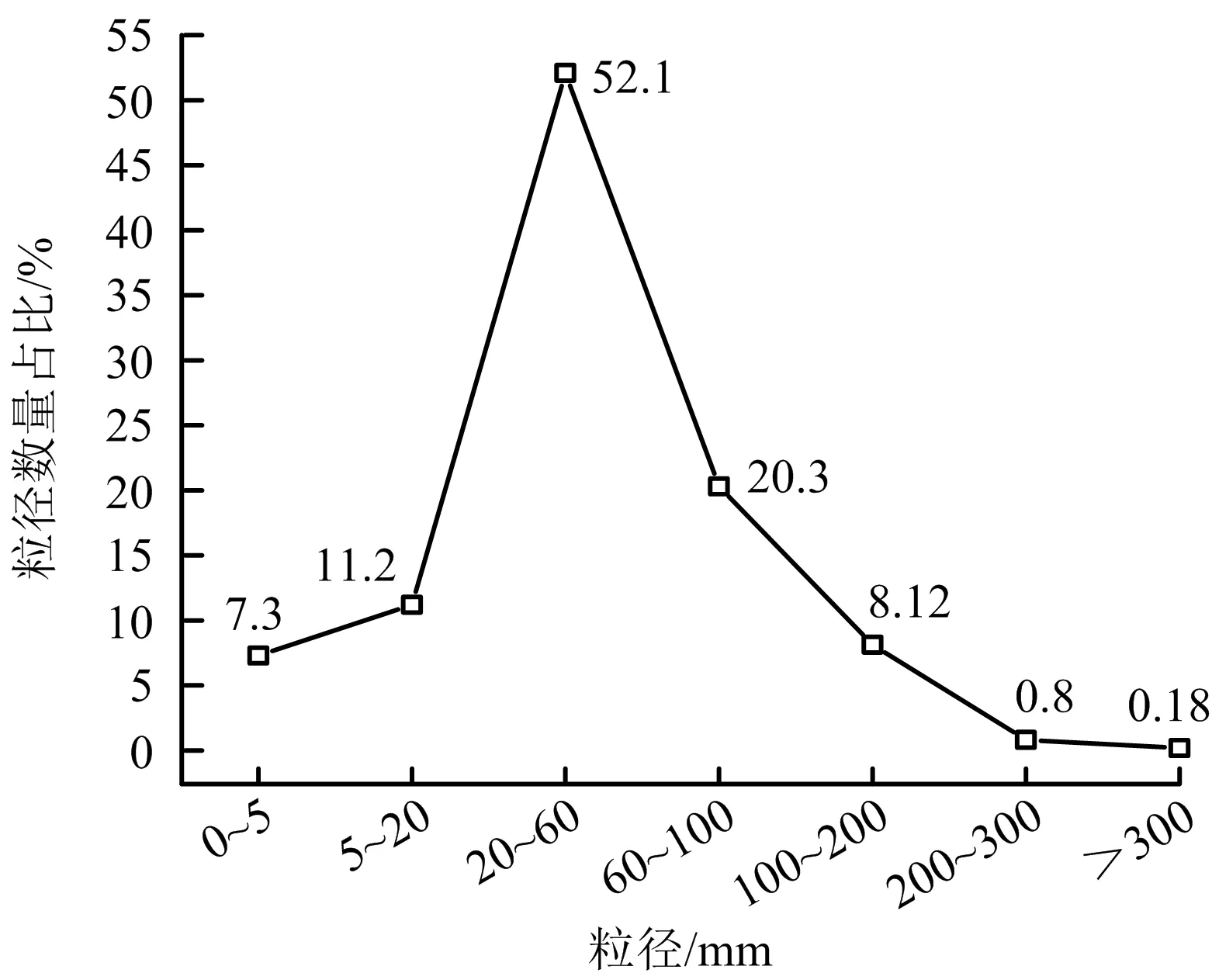

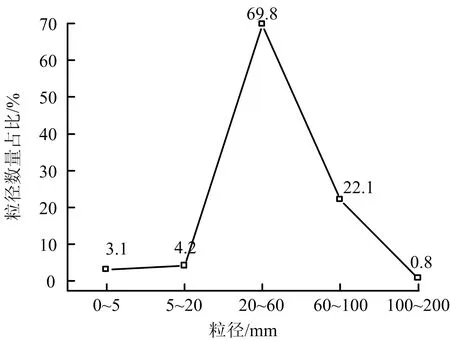

为避免单次测量的误差,于4个时间段分4次开展现场煤体粒度筛分统计测试。对4次测试结果取平均值,绘制前部刮板煤体和后部刮板煤体粒度分布(质量比)的总体曲线,如图1~2所示。

图1 采落煤(前刮板)煤体粒度分布

图2 放落煤(后刮板)煤体粒度分布

从图1~2中可以看出,工作面采落煤和放落煤处于20~60 mm范围的粒度均最多,采落煤占52.1%,放落煤占69.8%;0~20 mm采落煤比例(18.5%)要高于放落煤(7.3%);60~100 mm的采落煤(20.3%)与放落煤(22.1%)均占第二多;100 mm以上的放落煤比例(0.8%)很小。通过对比可知,采落煤粒度分布范围更广,存在较高比例的微小粒度和大粒度,而放落煤粒度分布较集中,微小粒度和大粒度分布很少,这些差异性可能和破煤方式不同有关。

2 煤粒瓦斯涌出强度研究

2.1 煤粒瓦斯涌出理论模型建立

通过实验室开展煤粒瓦斯吸附和大气放空实验,是测试煤粒瓦斯涌出的常用方法,然而随着煤体颗粒粒径的增加,瓦斯在大尺度煤粒中达到吸附平衡的时间呈指数级增长,甚至可能长达数月以上,因此,通过实验室测试大尺度煤粒瓦斯涌出规律操作起来存在一定困难。本文采用数值计算方法进行计算,首先推导煤粒瓦斯涌出理论模型。

由理想气体状态方程可以计算游离瓦斯压力与瓦斯浓度相关关系如式(1)所示:

(1)

式中:C为瓦斯浓度,%;P为气体压力,Pa;Z为气体压缩因子,1;R为气体常数,m3·Pa/(K·mol);T为实验温度,K。采用兰氏吸附方程对瓦斯吸附规律进行计算,如式(2)所示:

(2)

式中:Va为吸附瓦斯体积,m3/kg;V0为兰氏吸附量,m3/kg;PL为兰氏吸附压力,Pa。对于每一个单元体积的煤体颗粒来说,瓦斯吸附总量mm如式(3)所示:

mm=ma+mf

(3)

式中:mm为瓦斯吸附总量,kg;ma为吸附瓦斯的质量,kg;mf为煤体孔隙中游离瓦斯质量,kg;二者可通过式(4)和式(5)计算得出:

ma=Vaρcρsg

(4)

mf=φPM/ZRT

(5)

式中:ρc为颗粒煤的密度,kg/m3;ρsg为标准状态瓦斯密度,kg/m3;φ为煤体孔隙率,%,取值1%;M为瓦斯的摩尔质量,kg/mol。联立式(1)~(5)可得式(6):

(6)

对于单元煤体来说,随着瓦斯涌出过程的进行,扩散-涌出瓦斯量等于煤体所含瓦斯量的变化量,由质量守恒定律和Fick扩散定律可得式(7):

(7)

式中:∇为哈密顿算符;∇C为瓦斯浓度梯度,%;D为气体扩散系数,cm2/s。

将式(6)代入式(7)中可得单元颗粒体中瓦斯扩散-涌出量如式(8)所示:

(8)

在数值模拟软件中建立模拟对象的几何形状,并给定边界条件和初始条件如式(9)~(10)所示:

(9)

C=C0in ∂Ω

(10)

式中:Ω为颗粒煤体的边界;Cf为煤体外部气体压力变化规律,对于现场实际情况,可取Cf=0.1 MPa。在t时刻,从颗粒煤体中涌出的瓦斯质量Mt为所有单元煤体内瓦斯质量的体积分,如式(11)所示:

(11)

2.2 煤粒瓦斯涌出规律及强度研究

根据上文推导出的理论模型,采用Comsol Multiphysics软件进行数值模拟不同粒度煤体的瓦斯涌出规律,煤粒形状取正方体,尺寸取每个粒度范围的中间值。为确保计算结果的准确性,数值模拟所采用参数均为实际测定的王家岭煤矿真实参数,具体如表1所示。

表1 王家岭煤矿瓦斯基础参数

由于现场实际中落煤在工作面停留时间一般不超过30 min,因此,模拟分析30 min内煤粒瓦斯含量与瓦斯涌出量变化。为方便直观分析,对煤粒内部瓦斯含量取5个水平切面,对比10,20,30 min时0~5,5~20,20~60 mm煤粒的瓦斯含量变化,如图3所示。

从图3可以看出,0~5 mm煤粒内的瓦斯在10 min时即已大部分解吸涌出,而直到30 min时5~20 mm煤粒部分区域瓦斯含量才有明显的下降,对于20~60 mm煤粒来说,在整个运输过程中除了靠近表面的极少区域外,内部瓦斯含量基本保持不变,这也意味着随着煤体粒度的增加,瓦斯涌出量将直接和煤体比表面积相关,尺度越大的煤体比表面积越小,因此,瓦斯涌出量将越少。

图3 煤粒内部瓦斯含量变化

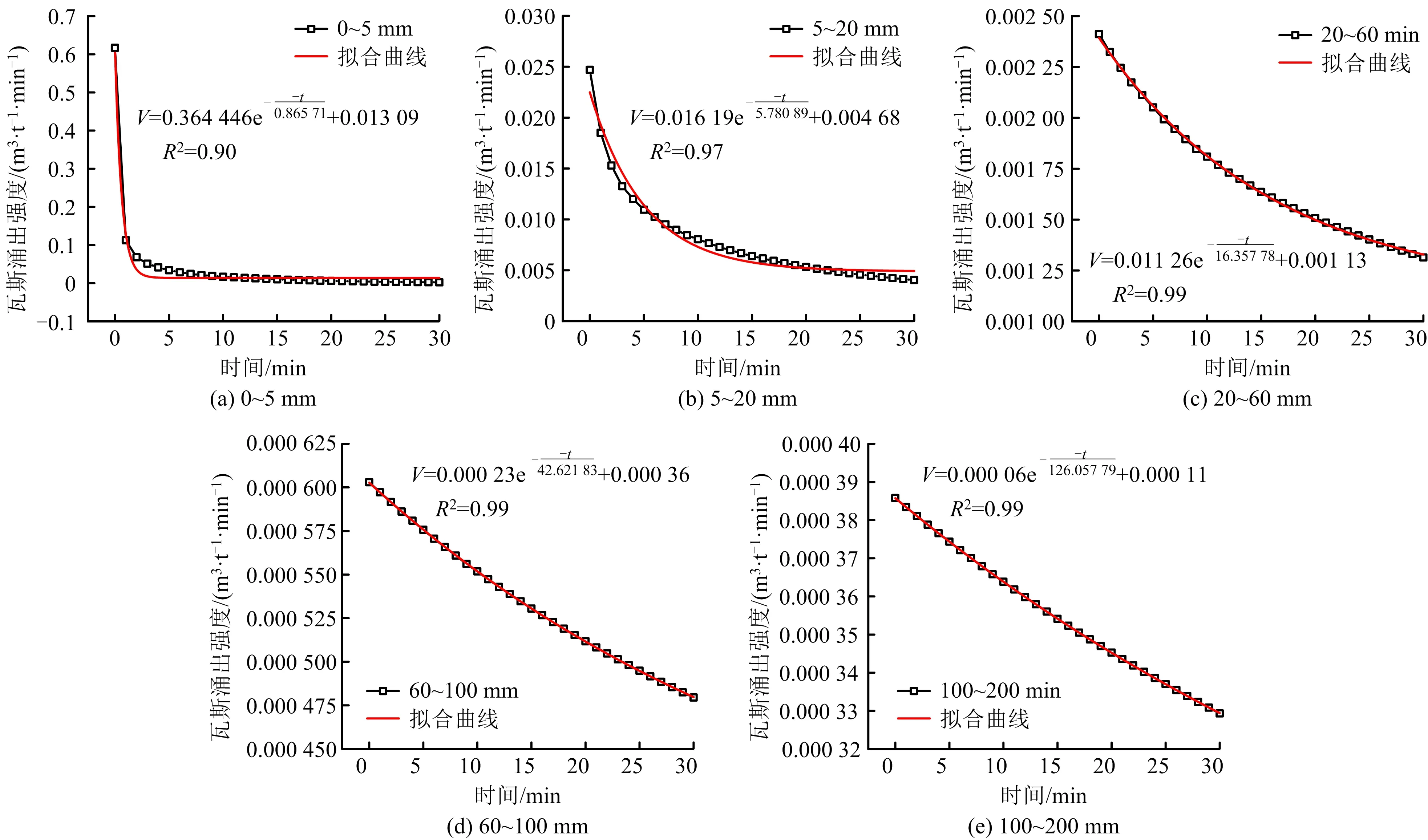

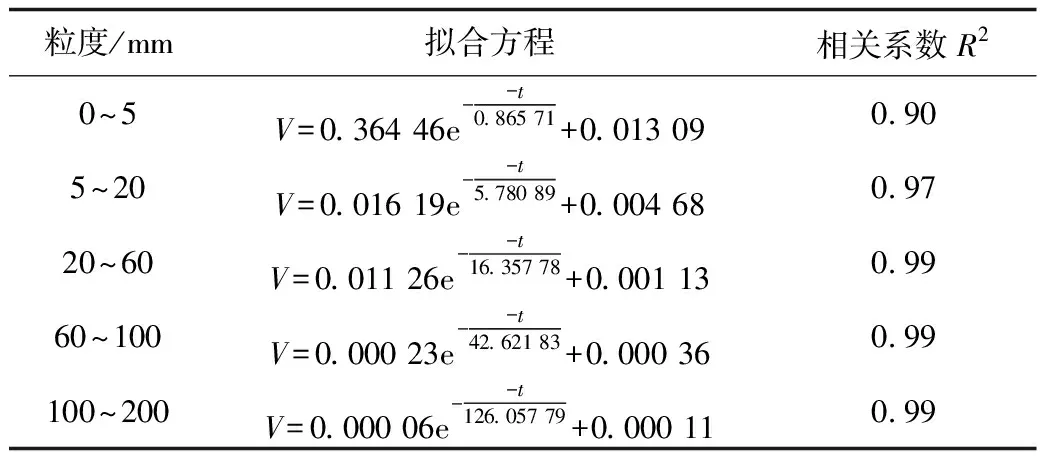

进一步计算不同粒度煤体在30 min之内瓦斯涌出强度与时间关系曲线,并采用合适模型对各曲线进行拟合,结果如图4所示。从图4可以看出,虽然不同粒度煤体瓦斯涌出强度随时间变化曲线形态略有所差异,但采用指数函数V=αe-βt+γ形式对各曲线进行拟合,其相关系数均在0.9以上,见表2。从表2可以看出,煤体粒径越小,α和γ的值越大,表征了初始瓦斯涌出强度随煤体粒径减小而增大;而随着煤体粒径变小,β的值随之减小,表明了瓦斯涌出衰减速度的增大。文献[19]中研究了不同煤体粒度在吸附平衡压力下的累计解析量,根据测试结果拟合出的公式与本文中的结果一致。

图4 不同粒度煤体在不同时间段的瓦斯涌出强度随时间变化关系

表2 各粒度煤体瓦斯解吸强度曲线拟合方程

3 瓦斯涌出量预测模型研究

3.1 采落煤瓦斯涌出量预测模型

落煤瓦斯涌出量大小主要与煤量、解析强度及暴露时间等因素有关,综放开采过程中解析强度与煤体粒度和煤体暴露时间有明显的关系,则有数学表达式如式(12):

(12)

式中:dV采为不同粒径采落煤在dt时刻总的瓦斯涌出强度,m3/(t·min);M采为采落煤质量,t;t采为采落煤运煤时间,min,即采落煤体经刮板输送机和胶带运出工作面的时间。

不同粒径的瓦斯涌出强度关系式结合不同粒径在采落煤中的占比,得式(13):

(13)

式中:α,β,γ为不同粒径采落煤瓦斯涌出系数,由不同粒径采落煤瓦斯涌出强度随时间变化曲线拟合得出;t为采落煤瓦斯释放时间,min;f为不同粒径采落煤分布比例,%。

其中,M采如式(14)所示:

M采=h采ρdv采

(14)

式中:h采为工作面采高,m;ρ为煤体密度,t/m3;d为采煤机截深,m;v采为割煤速度,m/min。

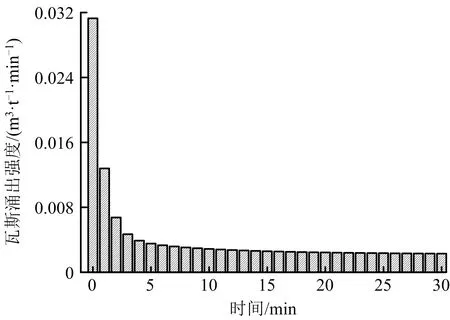

运用数理统计和回归的方法对式(13)进行简化,依据之前不同比例和粒径煤体瓦斯涌出强度与时间拟合关系式,分别计算t=0,1,2,3,…,30 min时各粒径的综合瓦斯涌出量强度,绘制时间t与综合瓦斯涌出量强度V采的变化关系图(图5),利用Origin软件对其进行拟合,可得不同粒径煤体时间t与综合瓦斯涌出量强度V采的关系如式(15)所示:

图5 采落煤时间与综合瓦斯涌出强度关系

V采=αe-βt+γ

(15)

式中:α,β,γ为采落煤体综合瓦斯涌出系数,α=0.028 49,β=0.980 23,γ=0.002 65。

将式(14)和式(15)代入式(12)中,并对t求积分可得式(16):

(16)

3.2 放落煤瓦斯涌出量预测模型

综放开采过程中,放落煤瓦斯涌出的关系式与采落煤的一致,如式(17)所示:

(17)

式中:dV放为不同粒径放落煤在dt时刻总的瓦斯涌出强度,m3/(t·min);M放为放落煤质量,t;t放为放落煤运煤时间,min,即放落煤体经刮板输送机和胶带运出工作面的时间。

其中,M放如式(18)所示:

M放=dv放ρ[h放-h总(1-R)]

(18)

式中:h放为工作面放煤高度,m;h总为工作面采放总高度,m;R为工作面采出率,%;ρ为煤体密度,t/m3;d为放煤步距,即采煤机截深,m;v放为割煤速度,m/min。

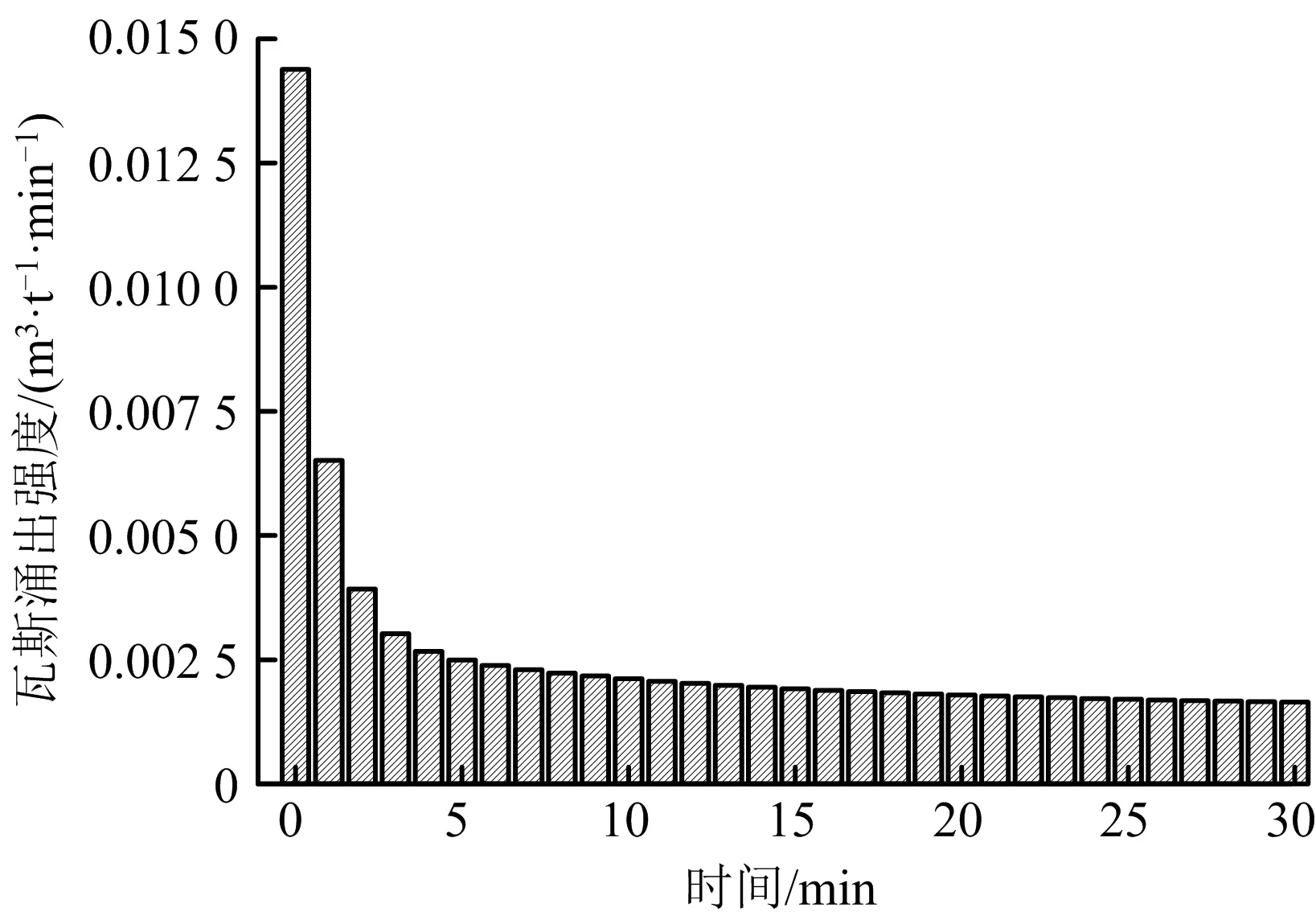

采用3.1节的计算方法,可得不同粒径煤体时间t与综合瓦斯涌出量强度V放的关系如式(19)和图6所示:

图6 放落煤时间与综合瓦斯涌出强度关系

V放=αe-βt+γ

(19)

式中:α,β,γ为放落煤体综合瓦斯涌出系数,α=0.012 35,β=0.914 5,γ=0.001 93。

将式(18)和式(19)代入式(17)中,并对t求积分,可得式(20):

(20)

4 预测模型现场验证

为了验证上述采落煤和放落煤瓦斯涌出量预测模型的准确性,根据工作面回风隅角瓦斯探头数据在采煤工序和准备工序观测到的瓦斯浓度差乘以采煤工作面的风量,得到工作面采落煤和放落煤的瓦斯涌出量。

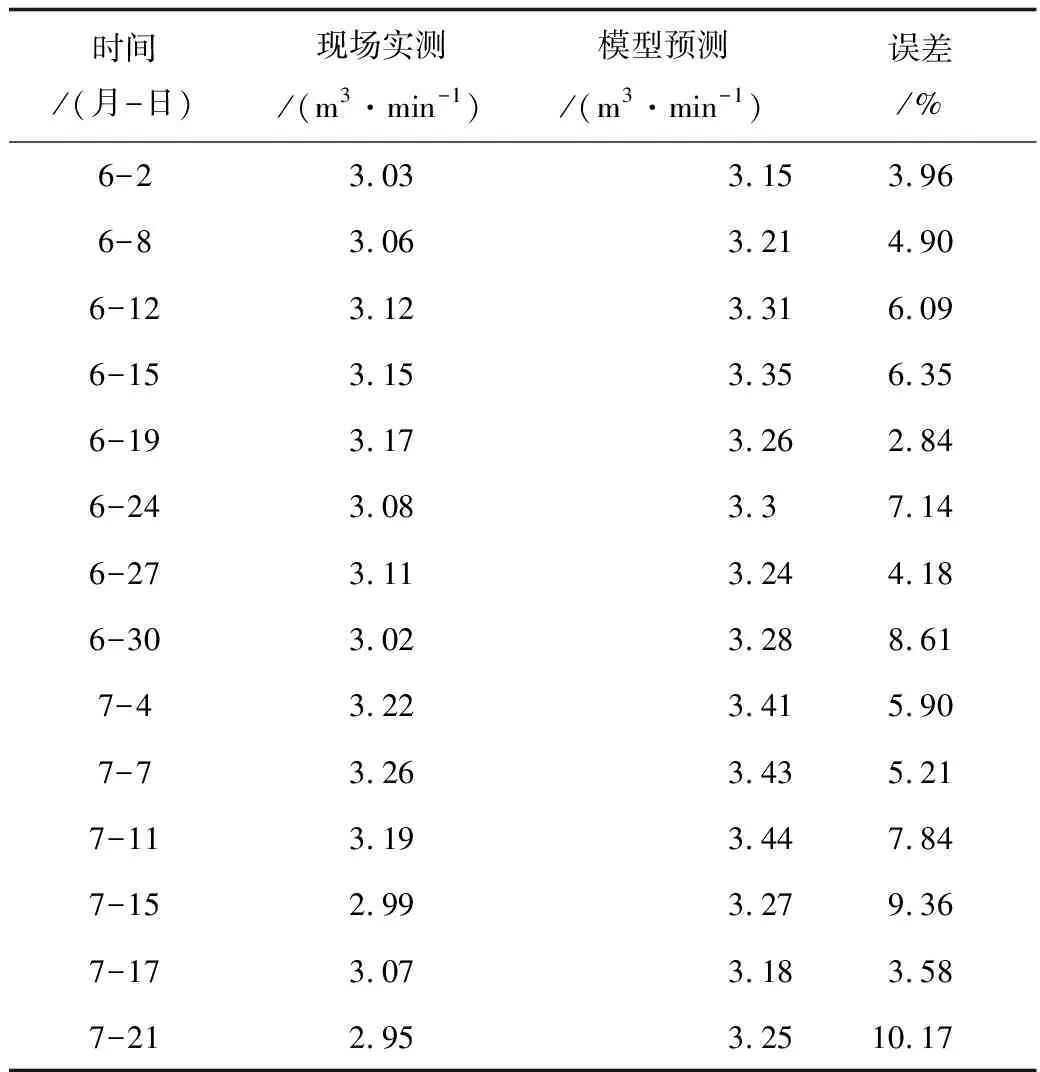

在2021年6月至2021年7月随机选取12302工作面正常生产时期采煤工序和准备工序的回风隅角瓦斯探头数据平均值为基础数据,计算得出落煤瓦斯涌出量的实测数据。再分别根据采落煤和放落煤在工作面现场停留的时间对模型进行调整并计算出对应的模型预测结果,见表3。根据现场数据统计结果和模型计算结果对比验证发现,落煤涌出量预测误差在2.84%~10.17%之间,表明本文研究所建立的落煤涌出量预测模型具有较好的可靠性和精准度。

表3 现场实测数据与模型计算结果误差比

5 结论

1)采落煤粒度分布范围更广,存在较高比例的微小粒度和大粒度,而放落煤粒度分布较集中,微小粒度和大粒度分布很少,这些差异性可能和破煤方式不同有关。

2)煤体粒度越小,其瓦斯涌出速度越快,0~5 mm煤粒中的瓦斯在10 min内基本完成解吸-涌出过程,而20~60 mm及以上尺度的煤体,在30 min内解吸的比例很小。

3)王家岭煤矿采落煤和放落煤的综合涌出强度可以用指数函数来描述,采落煤的初始涌出强度大于放落煤,但二者在30 min内的衰减规律基本一致,大部分瓦斯均在前5 min内涌出。

4)结合王家岭煤矿具体情况,在12302工作面进行实际测量,并与文中推导出的采落煤与放落煤瓦斯涌出模型计算结果进行对比分析,模型计算结果与现场实际数据误差在合理范围内。