HVAF 喷涂超细WC-10Co-4Cr 粉末涂层的耐腐蚀性研究

2022-08-06黄伟张建普王伟李定骏王斌巩秀芳聂丽萍吴比

黄伟,张建普,王伟,李定骏,王斌*,巩秀芳,聂丽萍,吴比

(1.西南石油大学新能源与材料学院,成都 610500;2.东方电气集团东方汽轮机有限公司材料研究中心/表面工程研究所,德阳 618000)

0 引言

现代工业的发展推动着热喷涂技术的不断发展与革新,对现代工业零部件的耐磨耐蚀等综合性能也提出了更高挑战。热喷涂WC-Co 基金属陶瓷涂层因其良好的耐磨性而广泛应用于航空航天、冶金、石油化工等领域[1-2],但其耐腐蚀性制约其应用与发展。为提高WC 涂层的耐腐蚀性,加入Cr 形成WC-CoCr 体系,涂层中的CoCr 粘结相不仅能提高涂层的结合强度,还能改善涂层的耐腐蚀性能[3-5],综合性能更加优异,可广泛满足石油钻井和海洋等腐蚀性环境的使用要求。为此,WC-10Co-4Cr 成为制备WC 基金属陶瓷涂层的优选粉末[6]。

由于现有的WC-10Co-4Cr 涂层制备的成本偏高,与实际工业应用经济考量不符,故而降低WC-10Co-4Cr 涂层的应用成本也迫在眉睫。研究表明[7]超细WC-10Co-4Cr 涂层表面粗糙度更小,降低了常规WC-10Co-4Cr 涂层的切削抛磨成本,尤其是在大型复杂工件上体现得尤为明显。在众多适合WC 基金属陶瓷涂层的热喷涂技术中,超音速火焰喷涂在制备高品质WC 基金属陶瓷涂层方面具有优越性[8,9],超音速火焰喷涂又分为氧气助燃超音速火焰喷涂 (High Velocity Oxygen Fuel,HVOF)和空气助燃超音速火焰喷涂(High Velocity Air Fuel, HVAF)[10-12]。对 于 超 细WC-10Co-4Cr 涂层,HVAF 由于较低的温度和较高的喷涂速度,能够有效降低喷涂过程中的WC 涂层氧化脱碳程度[13]。伏利等[14]研究了HVOF 与HVAF 两种喷涂工艺制备的WC-10Co-4Cr 金属陶瓷涂层,发现HVAF 喷涂制得的涂层耐冲蚀性综合性能更优;袁晓静等[15]采用不同WC 粒度的WC-10Co-4Cr涂层,从微观组织演变分析了纳米粒度WC 粉末制备的涂层具有更优异的抗腐蚀耐磨性能;Liu等[16]研究了HVAF 和HVOF 喷涂WC-10Co-4Cr涂层的耐磨与耐腐蚀性,认为HVAF 制备的WC-10Co-4Cr 涂层,具有更好的耐磨性与更优的耐腐蚀性;丁坤英[17]等探究了不同WC 颗粒粒度的WC-10Co-4Cr 涂层的耐腐蚀性,发现WC 颗粒粒度更小的涂层抗腐蚀性更强;王丽君等[18]研究了3.5 wt. % NaCl 溶液中WC-10Co-4Cr 陶瓷涂层的腐蚀行为,研究表明形成的氧化物有利于抑制金属相腐蚀。

超细WC-10Co-4Cr 粉末的喷涂近年来引起广泛关注。为获得粉末粒度对陶瓷涂层性能的影响规律,本文采用HVAF 喷涂工艺,选择粒径5~15µm 的 超 细WC-10Co-4Cr 粉 末 与10~30 µm 常 规WC-10Co-4Cr 粉末制备涂层,对比分析不同涂层的组织形貌、力学及电化学特性,以期为低成本应用超细WC-10Co-4Cr 涂层提供理论依据。

1 实验

1.1 实验材料及涂层制备

喷涂试验选用超细和常规两种粒径的商用WC-10Co-4Cr 复合粉末,粒径分别为5~15 µm、15~30 µm,为了简便叙述,用X 表示超细粒径WC-10Co-4Cr,N 表示常规粒径WC-10Co-4Cr。X 粉的粒径分布:D10 为7 µm,D50 为11 µm,D90 为17.2 µm。N 粉 的 粒 径 分 布:D10 为17µm,D50 为26 µm,D90 为31.2 µm。

采用Kermetico 型空气助燃超音速火焰喷涂设备在304 不锈钢基材上制备WC-10Co-4Cr 涂层。试验基材尺寸为φ25 mm×4 mm 的圆片,喷涂前对基体表面用丙酮进行超声波清洗,然后再用白刚玉喷砂粗化预处理。喷涂设备用C6 喷枪采用丙烷为燃料,空气为助燃气体,氮气为辅助气体,喷涂工艺参数经正交实验优化,具体数值如表1所示。

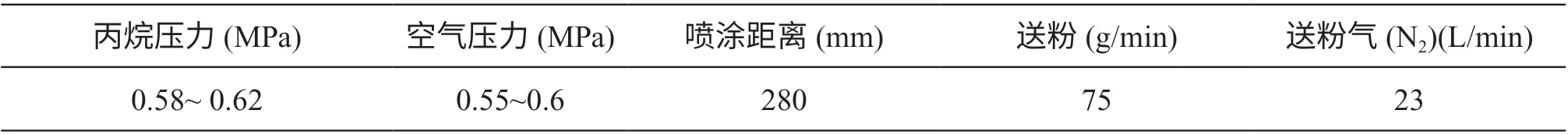

表1 涂层制备工艺参数Table 1 Spraing parameters of WC-10-Co-4Cr coating

1.2 涂层表征

采用Apreo 场发射扫描电镜(SEM)表征粉末原料及电化学实验前后涂层的显微形貌,使用DX-2700 BH X 射线衍射仪(XRD)分析粉末和涂层的物相组成(衍射条件CuKα,40 kV/30 mA),采用LEICA-DMI 5000 光学金相显微镜结合Leica 软件通过灰度法测量涂层孔隙率,孔隙率的测试均在100×放大倍率下进行;将涂层横截面镶样后抛光成镜面,利用HVS-1000 维氏显微硬度计测量涂层的显微硬度,载荷为300 g,载荷持续时间为15 s,测量结果取10 次平均值;依据GB/T 8642-2002《热喷涂抗拉结合强度的测定》标准,采用CTM9100 万能试验机测试涂层与基体的结合强度,测试三组试样,结果取平均值。电化学特性测试采用上海辰华仪器公司生产的CHI660D 型电化学工作站,辅助电极为薄铂片,参比电极为饱和甘汞电极,腐蚀介质是浓度为3.5 wt. %的NaCl 溶液,扫描速度为1mV/s,极化曲线的扫描范围为-1~1V。

2 结果与分析

2.1 粉末形貌分析

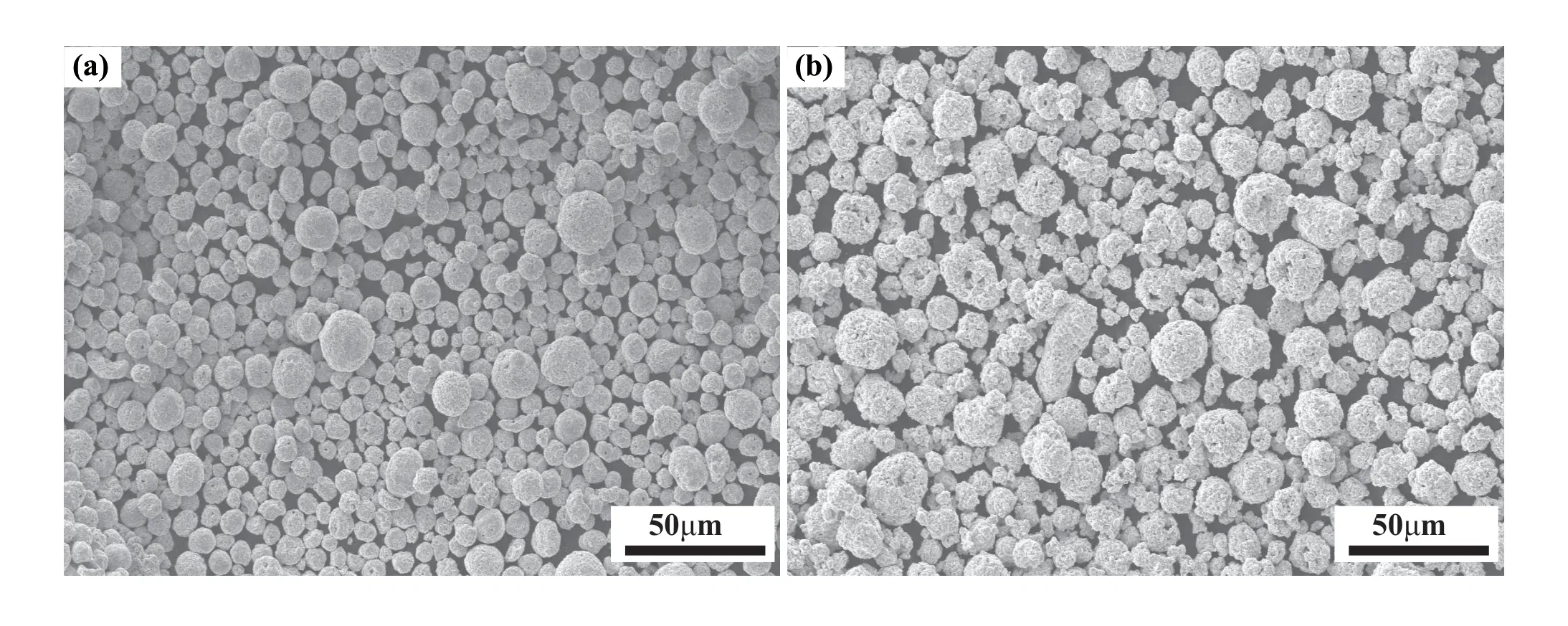

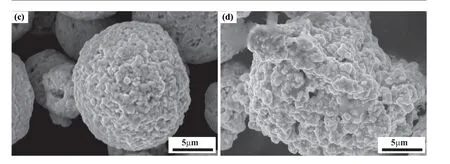

图1(a)、(c)与(b)、(d)分别为超细粉末粒径与常规粒径WC-10Co-4Cr 粉末的微观形貌。粉末的粒径范围在一定程度上能够影响喷涂涂层的性能。如图1(a)、(b)所示,两种粒径WC-10Co-4Cr粉末均由团聚烧结制成,粉末形貌基本相同,粉末之间没有粘结,球形度较好。由(c) 、(d)可知,粉末颗粒表面孔隙较多,因此在喷涂过程中具有良好的流动性,有利于超音速火焰喷涂;粉末粒子受热均匀,撞击基体时扁平化程度高,铺展性好,有助于制备孔隙率较低的涂层。

图1 WC-10Co-4Cr 粉末的显微形貌:(a), (c) X 粉末;(b), (d) N 粉末Fig. 1 Surface micrographs of WC-10Co-4Cr powder: (a), (c) X Powder; (b), (d) N Powder

2.2 物相分析

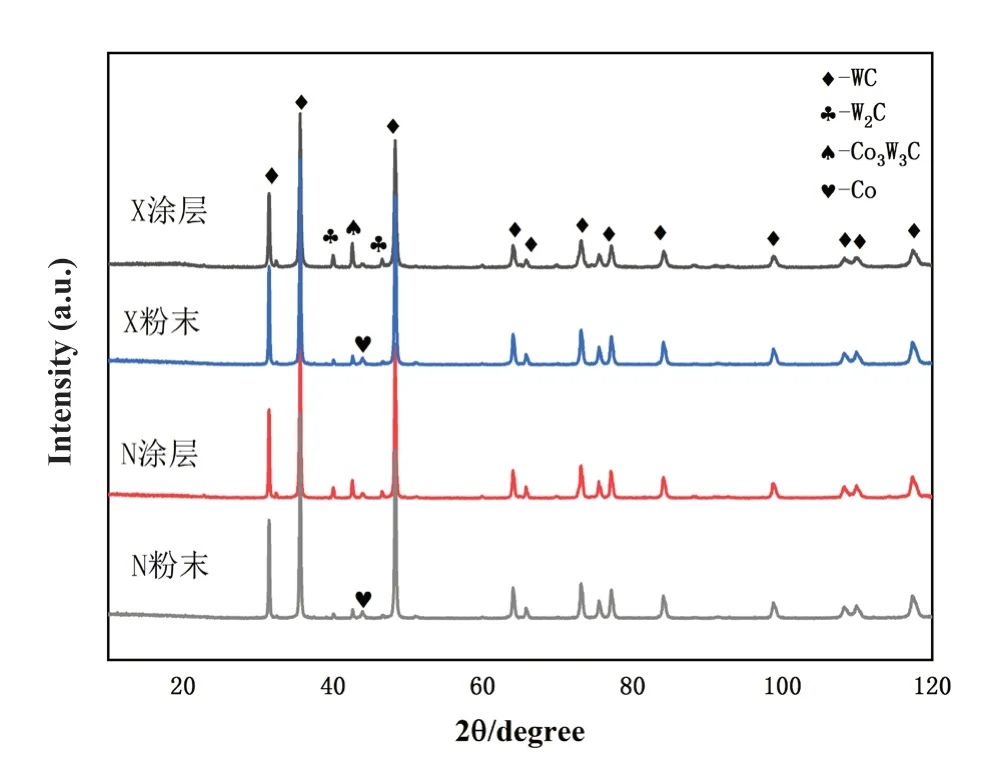

图2 所示为X 和N 两种WC-10Co-4Cr 粉末喷涂前后的X 射线衍射谱。由图2 可知,两种粉末XRD 主要为六方晶系的WC 和少量Co 的衍射峰。两种涂层与粉末相组成基本一致,但两种涂层物相中均出现W2C,说明涂层中WC 发生了氧化脱碳生成了W2C[19-20],并且W2C 的衍射峰强度都较小,表明氧化脱碳程度较低,这是因为HVAF 较高的喷涂速度与较低的温度降低了喷涂过程中WC 的氧化脱碳程度。此外,加热之后的熔融和半熔融粉末颗粒,高速撞击基体,沉积形成涂层,在此过程中,由于冷却速度达到106K/s,WC 与Co 溶解形成Co3W3C 相。涂层XRD 中没有明显的Cr 和Co 相,这是由于喷涂过程中氧化脱碳生成的W2C 对Cr 相和Co 相有掩盖作用。涂层的主峰为WC 相衍射峰,说明涂层仍是主要由WC 硬质相组成。

图2 WC-10Co-4Cr 粉末和涂层的XRD 图谱Fig. 2 XRD pattern of WC-10Co-4Cr powder and coating

2.3 涂层形貌

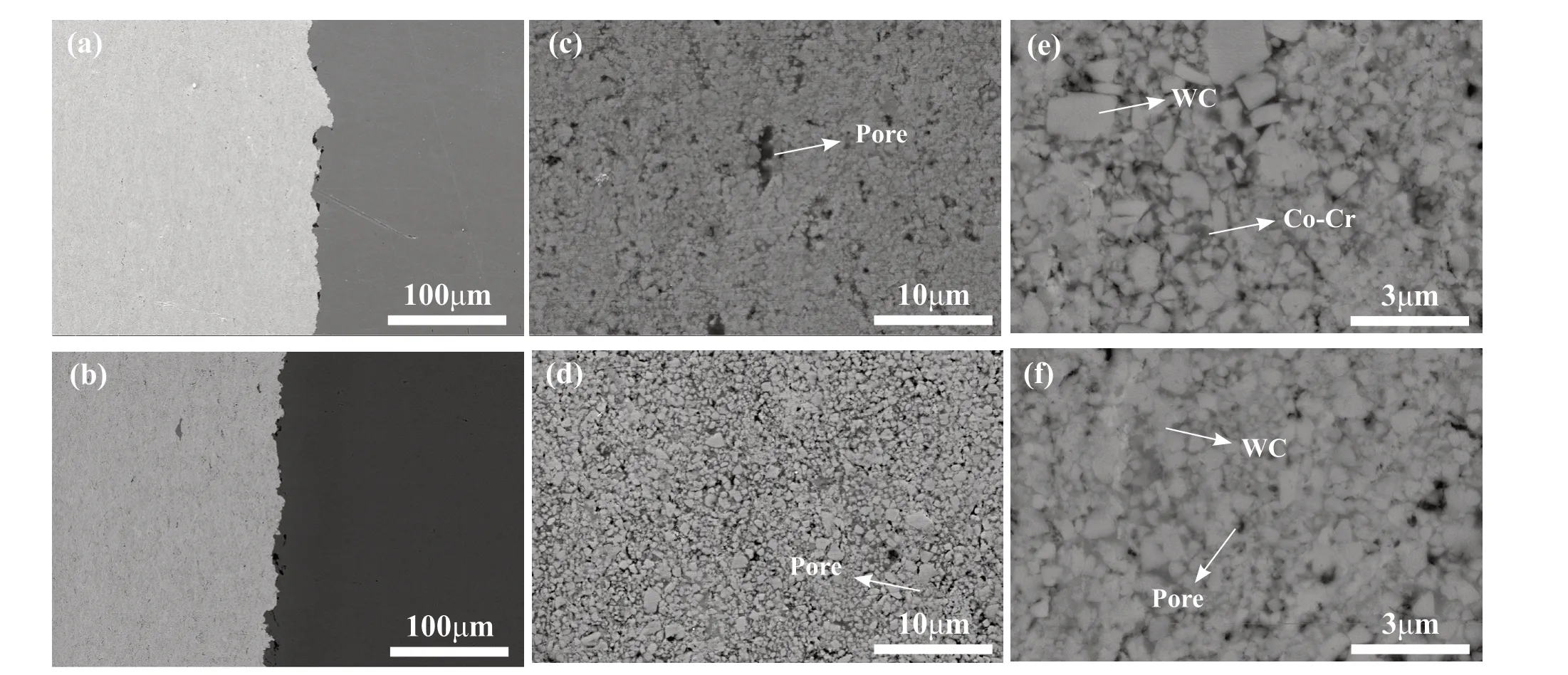

图3(a)、(c)、(e)与(b)、(d)、(f)分别为N、X 两种涂层截面的显微形貌图。由图3(a)、3(b)可知,X 与N 涂层都与基体结合紧密,镶嵌较为均匀,涂层均较为致密。这是因为采用HVAF 喷涂制备涂层,较高的速度与温度使得喷涂粒子在到达基体前就具有相当高的动能和热焓值,高熔融程度的粒子对基体的撞击作用更强,涂层的铺展性更好,形成的涂层更致密[21]。由于涂层中WC 含量最高,CoCr 粘结相含量较少,所以图3(e)、(f)中颜色较亮灰色部分为WC 硬质相,较暗的部分为CoCr 粘结相,从微观形貌上进一步解释涂层较高的致密度。

结合图3(b)、(d)分析,可知与N 涂层相比,X 涂层更为致密,涂层组织分布也更加均匀。这是由于X 涂层采用的粉末粒径小,粉末中WC颗粒尺寸较小,比表面积大,活性高,使得在高速喷涂过程中,加热成为熔融或半熔融粒子后撞击基体表面扁平化程度更高,形成更加致密的涂层。

图3 WC-10Co-4Cr 涂层截面形貌:(a), (c), (e) N 涂层;(b), (d), (f) X 涂层Fig. 3 The cross-sectional micrographs of WC-10Co-4Cr coating: (a), (c), (e) N samples; (b), (d), (f) X samples

2.4 涂层的力学性能测试

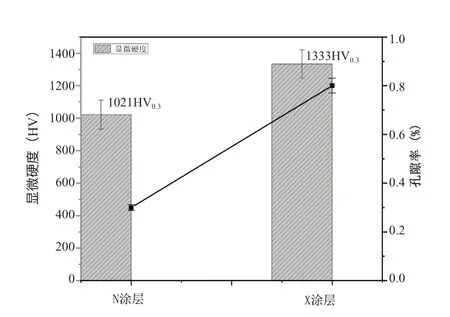

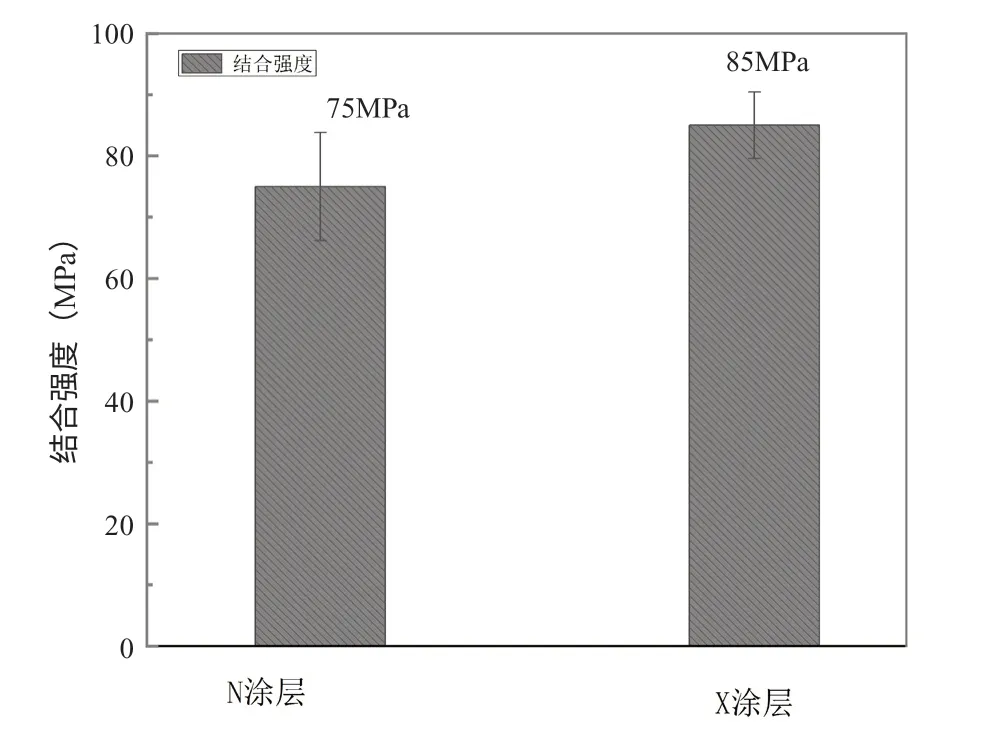

图4 为N、X 两种涂层的显微硬度值与孔隙率。由图4 可知,灰度法结果显示两个涂层的孔隙率都小于1%,涂层孔隙率均较小,但是与N 涂层的0.8% 相比,X 涂层为0.3%,涂层更加致密,与前面涂层的微观形貌分析结果一致。X 涂层的显微硬度平均值为1333 HV0.3,相比N 涂层的1021 HV0.3,涂层硬度提高了约300 HV0.3。所以随着粉末粒径减小,涂层的孔隙率降低,涂层的硬度增大。结合强度测试如图5 所示,N 涂层和X 涂层的结合强度均大于75MPa,涂层与基体结合较好。原因可能是超音速火焰喷涂时,高速粒子在碰撞基体时由于喷丸效应使涂层内部产生较高的压应力,而高的压应力是涂层高结合强度的原因[22]。此外,Co 与Cr 形成CoCr 粘结剂,紧密连接WC 硬质相,形成更为均匀致密的结构,也有助于提高涂层的硬度和强度。

图4 不同涂层的显微硬度与孔隙率Fig. 4 Microhardness and porosity of different coating

图5 不同涂层的结合强度Fig.5 Bonding strength of different coatings

2.5 电化学分析

2.5.1 极化曲线

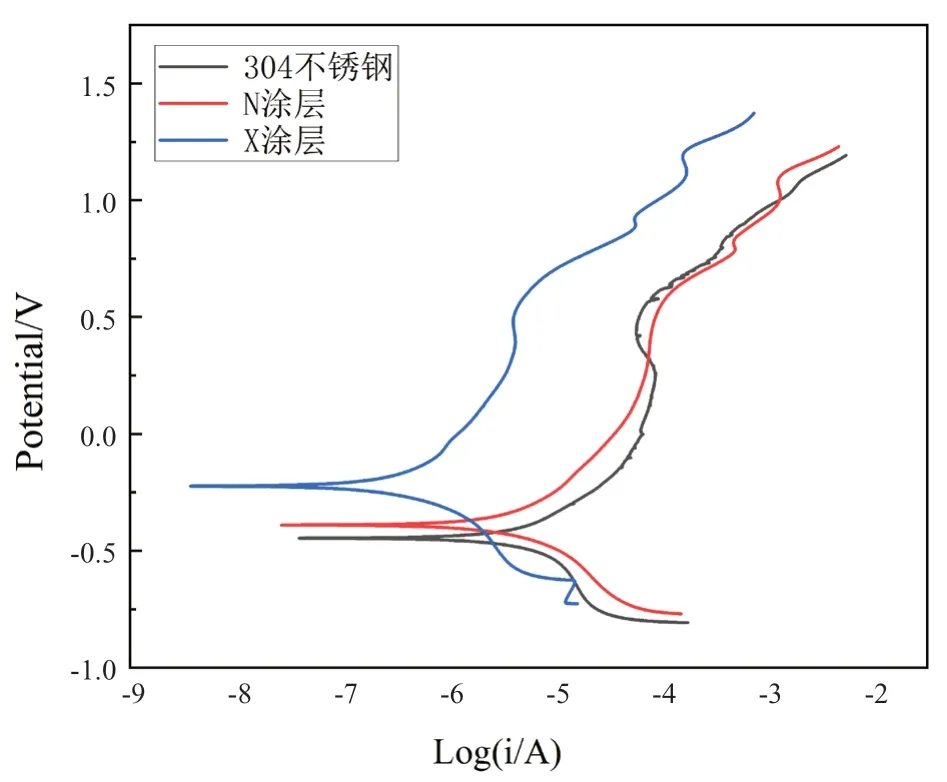

图6 为N、X 两种WC-10Co-4Cr 涂层与304不锈钢试样在3.5 wt.% NaCl 溶液中的Tafel 极化曲线,相应电化学参数见表2。自腐蚀电位反应出材料发生电化学腐蚀的倾向,腐蚀电流密度反应材料腐蚀速率的大小;自腐蚀电位越高,腐蚀倾向越小;腐蚀电流密度越小,则材料的腐蚀程度越低,抗腐蚀能力越强[23]。结合图6 与表2 可知,在相同条件下,自腐蚀电位大小为:X 涂层(-0.199 V)>N涂层(-0.267 V)>304不锈钢(-0.307 V);腐蚀电流密度大小为:X 涂层(1.996×10-7A/cm2)<N 涂 层(3.123×10-6A/cm2)<304 不 锈 钢(5.579×10-6A/cm2)。测试结果表明,X 与N 两种涂层的耐腐蚀性都优于304 不锈钢基材,在盐性环境中都能对基材起到保护作用。同时X 涂层的腐蚀电流密度比N 涂层小一个数量级,证明X涂层的耐腐蚀性优于N 涂层,说明在合适的喷涂参数和工艺下,采用粒径更小的WC-10Co-4Cr 粉末制备涂层能较好的提高涂层的耐腐蚀性。

图6 WC-10Co-4Cr 涂层与304 不锈钢的动电位极化曲线Fig. 6 Potential dynamic polarization curve of WC-10Co-4Cr coating and 304 stainless steel

表2 涂层电化学数据Table 2 Coating electrochemical data

2.5.2 腐蚀机理分析

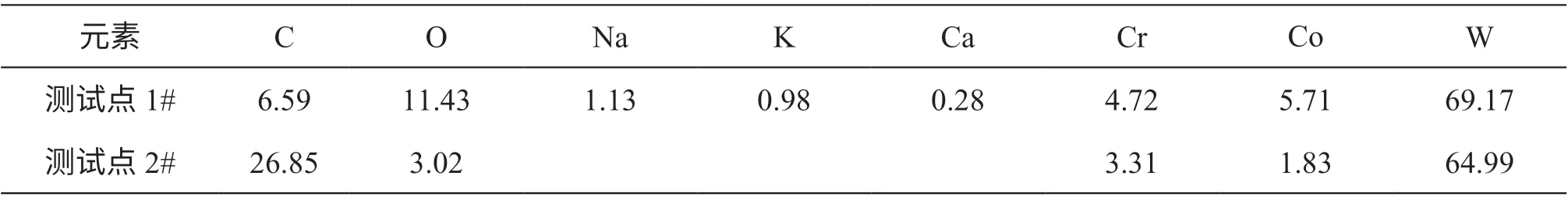

图7(a)、(b)、(c)、(d)为X 涂层腐蚀后的表面形貌,图7(e)、(f)为N 涂层腐蚀后的表面形貌。在背散射电子成像模式下,可以根据照片中的明暗对比定性地展示微观组织中的元素分布,原子量较大的区域在背散射电子像中的亮度高。反之,原子量较小的区域则亮度较低。图7(a)、(b)、(c)中较亮部分均为粘结相Co/Cr 出现溶解导致的WC 硬质相凸出与裸露。图7(d)结合EDS分析,与测试点2#相比,测试点1#出现Na 元素,说明此处发生腐蚀[24]。且在微观形貌上可进一步观察到粘结相溶解,随着腐蚀严重,涂层粘结剂的溶解将会导致WC 脱落[25]。由图7(e)、(f)可知N 涂层腐蚀原理与X 涂层腐蚀情况一致,均是粘结相的溶解导致WC 硬质相的裸露。研究表明[26]WC-10Co-4Cr 涂层由于Cr 的加入可以提高涂层的耐腐蚀性。一方面是Cr 可与Co 形成粘结相使涂层更加致密;另一方面是Cr 在腐蚀过程中可以氧化优先形成致密的氧化铬膜;加之Cr 自身的钝化作用,保护粘结相不被溶解。

图7 WC-10Co-4Cr 涂层电位腐蚀后的表面显微形貌:(a), (b), (c), (d) X 涂层;(e), (f) N 涂层Fig. 7 Surface morphology of WC-10Co-4Cr coating after potentiometric corrosion:(a), (b), (c), (d) X coating; (e), (f) N coating

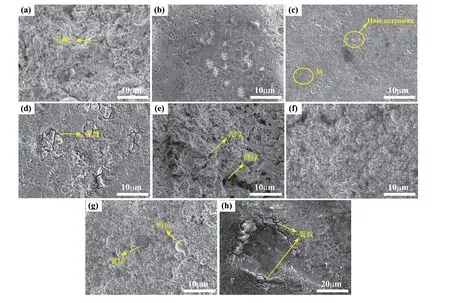

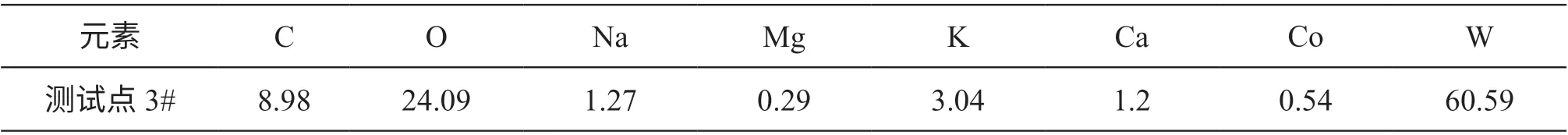

图8(a)、(b)、(c)、(d)为X 涂层出现裂纹与凹坑的微观形貌。图8(e)、(f)、(g)、(h)为N 涂层出现的裂纹与凹坑的微观形貌。由图8(a)、(e)可知,X 与N 涂层表面有孔隙和微裂纹,腐蚀介质可以通过这些缺陷导致涂层失效。由图8(b)、(c)与(f)、(g)可知,X 与N 涂层出现点蚀坑,随着腐蚀加剧,凹坑数量增多,随之出现图8(d)、(h)中的裂缝。图8(c) 3#测试点结合EDS 分析,出现的点蚀孔是因为Cl-对WC-10Co-4Cr 涂层表面在腐蚀过程中形成的钝化膜进行破坏所致,由于氯离子半径小,穿透力强,容易透过膜内极小的孔隙,直接与金属形成可溶性的化合物,表面缺少的正极再由溶液中的Na+补齐,因此点蚀坑中含有较高的O 元素与一定量的Na 元素。因为X 与N 涂层采用同种制备方法,成分一致,区别在于涂层的致密度、裂纹大小、脱碳程度与涂层组织结构的均匀程度。所以对于两种涂层的电化学腐蚀,两种涂层机理基本相同。

表3 图7(d)中EDS 标准化质量浓度(%)Table 3 Normalized mass concentration of Fig. 7 (d) (%)

分析涂层的电化学腐蚀形貌,结合图7 与图8结果,说明X、N涂层表面的裂纹、脱落的粘结相,不是单一因素造成的,涂层的组织均匀性、致密度以及自身裂纹大小都直接影响着涂层的耐腐蚀性。WC-10Co-4Cr 涂层是由WC 硬质相与Co/Cr等粘结相紧密连接,当三电极实验通电之后,涂层中的WC 与粘结相Co/Cr 存在电位差,在3.5 wt. % NaCl 溶液中发生微电偶腐蚀,Co/Cr 粘结相的电位比WC 低成为阳极,所以Co/Cr 粘结相先发生腐蚀;随着粘结相的腐蚀溶解到一定程度,WC 硬质相颗粒脱落[27]。同时,还有Cl-对WC-10Co-4Cr 涂层表面在腐蚀过程中形成的钝化膜进行破坏所致。此外,超音速火焰喷涂原理决定了涂层中存在孔隙和微裂纹,且涂层层间存在界面,电化学腐蚀介质可以通过这些缺陷通道到达基体界面,生成腐蚀产物,使涂层失效。

图8 WC-10Co-4Cr 涂层电位腐蚀后的表面裂纹与凹坑的微观形貌:(a), (b), (c), (d) X 涂层;(e), (f), (g), (h) N 涂层Fig. 8 Microstructure of surface cracks and pits on WC-10CO-4Cr coatings after potential potentiometric corrosion:(a), (b), (c), (d) X coating; (e), (f), (g), (h) N coating

表4 图8 (c) EDS 标准化质量浓度(%)Table 4 Normalized mass concentration of Fig. 8 (c) (%)

3 结论

(1) 粒径分别为5~15 µm、10~30 µm 的超细WC-10Co-4Cr 粉末与常规WC-10Co-4Cr 粉末制备的两种涂层,涂层均致密,而超细粉制备的涂层,孔隙率更低,与常规粉末涂层相比,硬度值提高约300HV0.3。

(2) HVAF 喷涂制备的两种WC-10Co-4Cr 涂层W2C 脱碳相强度较低,脱碳氧化程度较低,涂层结合强度较高,涂层与基体结合较好。

(3) 动电位极化曲线表明,与常规粉末WC-10Co-4Cr 涂层相比,超细粉末喷涂制备的WC-10Co-4Cr 涂层的自腐蚀电位更高,腐蚀电流密度更低,具备更好的电化学特性,与304 不锈钢相比,两种粉末涂层在盐环境中都能够有效保护基材避免腐蚀。

(4) 超细粉末与常规粉末WC-10Co-4Cr 涂层电位腐蚀的机理主要是WC 与粘结相的电偶腐蚀、Cl-对涂层表面钝化膜的破坏,腐蚀机理基本一致。耐腐蚀性主要差异在于,超细粉末涂层的致密度更高,组织更加均匀提高了涂层的耐腐蚀性。