热喷涂铁基非晶涂层喷涂工艺及耐磨性能的试验研究

2022-08-06毕然王德成马静娴程敬卿左善超舒豪

毕然,王德成*,马静娴,程敬卿,左善超,舒豪

(1.中国机械科学研究总院,北京 10044;2.安徽鼎恒再制造产业技术研究院有限公司,芜湖 241002)

0 引言

实际生产中磨损是齿轮、轴承、轧辊等机械零部件失效的主要原因,许多大型设备由于使用时间延长和服役工况恶化造成零件表面发生磨粒磨损、粘着磨损、腐蚀磨损和疲劳磨损从而引起机械故障甚至失效报废,容易造成经济损失和资源浪费[1-3]。研究表明,热喷涂技术制备的高性能的涂层可以赋予表面特殊的成分组织和性能从而有效的抑制磨损失效的发生,以延长机械设备的服役周期,在节约经济、维护设备安全运行上具有重大意义[4-6]。

非晶合金是金属熔体在快速冷却下形成的长程无序的合金材料。非晶合金与传统材料相比通常具有更优异的性能表现,其中铁基非晶合金涂层因其在结构与性能上的特殊优势以及制备过程简单、成本相对低廉等因素备受研究者的关注[7,8]。采用超音速火焰喷涂(High velocity oxygen fuel,HVOF)制备的非晶/纳米晶结构涂层通常具有更好的非晶含量和晶粒细化,这得益于喷涂过程中较快的粉末飞行速度(约1000 ~ 2000 m/s)和冷却速率(约106~ 107K/s)[9],且制备的涂层在致密度、附着力、力学性能等方面表现更突出,在摩擦磨损试验中会因为物质损耗机理和表面微观特性的改变而表现得更具有耐磨、减摩的特性[10-12]。铁基非晶态合金是新型高新技术材料,大部分的机械设备零部件也主要是由铁碳合金制备,铁基非晶合金成分与零部件材料的主要元素比较相似,钢基体和铁基非晶涂层具备合适的热膨胀系数,界面的结合也更加紧密牢固,既保持材料心部的高强度高韧性优势,也可满足材料表面对于苛刻工况的要求,所以铁基非晶涂层具备广泛的应用场景[13]。

热喷涂的工艺参数对制备涂层的性能影响很大,涂层在成型过程中的复杂性和实验过程中存在的偶然性使得涂层制备的性能研究存在不确定性。本研究通过探究HVOF 制备非晶合金表面涂层的过程,对主要工艺参数进行实验设计,制备出具有不同性能的Fe 基非晶合金涂层,对涂层孔隙率、硬度、结合强度进行表征,研究喷涂工艺参数对涂层性能的影响。目前对于采用HVOF、电弧喷涂等铁基涂层材料的研究主要集中在各种环境下的耐腐蚀性能,普遍缺少对于涂层摩擦磨损行为和失效机理的研究分析[14,15]。本文结合涂层摩擦试验对涂层耐磨性进行研究,从而提升工件表面的综合性能,延长其使用寿命。

1 试验

1.1 涂层的制备

实验采用北京航天振邦精密机械公司生产的SPR-3000-HVOF 燃油超音速喷涂系统,YASKAWA 安川公司的机械臂。基体材料选用Q 235 碳素钢,喷涂材料为宁波众远新材料有限公司制备的铁基自熔合金粉末主要成分如表1所示。

表1 粉末化学成分(wt.%)Table 1 Chemical composition of powder (wt.%)

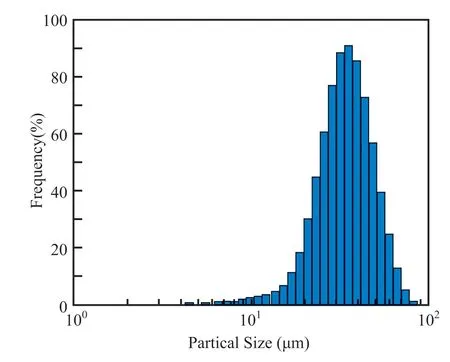

非晶粉末制备采用气雾法制备,并以非晶形成能力和综合性能作为主要考量设计非晶粉末的元素成分及比例。铁基粉末可自行脱氧和熔渣,消除氧化物对涂层的不利影响。喷涂粉末的形貌和粒径大小则会影响喷涂过程中的粉末熔化状态[16]。因此选取的粉末具有均匀的粒径,良好的球化程度,表面光滑,以保证送粉的流畅性和涂层的均匀度,粉末的微观形貌如图1 所示。粉末的粒径分布如图2 所示,粉末的尺寸均匀分布在20~40 μm 之间,粒径分布较均匀。喷涂前铁基粉末在120 ℃下烘干1 h 保证粉末干燥,基体除锈去污后进行喷砂处理,形成清洁粗糙的表面(粗糙度Ra 约为1.5 μm)以促进涂层和基材之间更好的结合。喷涂时将预处理后的基材和喷枪固定,喷涂过程中使用高压氧气作为助燃剂,高纯度航空煤油作为燃料,氮气为送粉气体。

图1 铁基粉末形貌Fig.1 A typical SEM image of spray powders

图2 粉末激光粒度分布Fig.2 Size distribution of the spray powders

1.2 实验方法

采用日立S-4800 型扫描电子显微镜(SEM),牛津X-max 能谱分析仪对粉末、涂层以及涂层磨损的微观形貌进行观察分析。超景深三维显微系统VHX-7000 观察涂层,选择涂层的随机5 个视角进行分析,利用Image-Pro Plus 软件测定涂层的孔隙率并取平均值。使用美国威尔逊Tukon2500维氏硬度仪对涂层的硬度进行测量,每个涂层样品随机选取5 个测试点取平均值。涂层的结合强度的测试机器为上海松顿机械设备制造厂的WDW-50 万能材料试验机,截面研磨光滑后通过E-7 胶进行粘接,静置24 h 后在烘箱中150 ℃加热保温1 h,冷却后在标准拉伸试验机上进行拉伸试验,拉伸速率为0.7 mm/min。

采用德国D8 Focus 型X 射线衍射分析仪(XRD)分析粉末和涂层的物相组成,衍射条件为Cu 靶Kα 辐射,特征波长λ=0.154056 nm,衍射角(2θ)的扫描速度为0.02(°)/s,扫描范围为20° ~80°,电流为80 mA,电压为40 kV。采用3V 公司的EDX 8300H 进行粉末EDS 图谱分析,测试粉末中出现的元素及各元素含量的比例。采用丹东百特仪器有限公司BT-9300ST 激光粒度分布仪测试粉末的粒径。

摩擦磨损实验采用济南华兴摩擦磨损试验机MMH-1000w 进行,测试过程自动记录滑动摩擦系数。摩擦副形式为环块滑动摩擦,摩擦副材质采用Si3N4,尺寸外径为49.2 mm,厚度13.06 mm,宽度10 mm,试块试验尺寸是19 mm×12.3 mm×12.3 mm。实验参数如下:主轴转速为1000 r/min、载荷分别为10 N、20 N、30 N、40 N,摩擦时间为3600 s。每组样品重复测试三次取平均值,用精度为0.1 mg 的美国OHAUS 先行者电子分析天平称量,试验同时采用Q 235 低碳钢作为对比试样。

2 结果与分析

2.1 涂层的参数优化

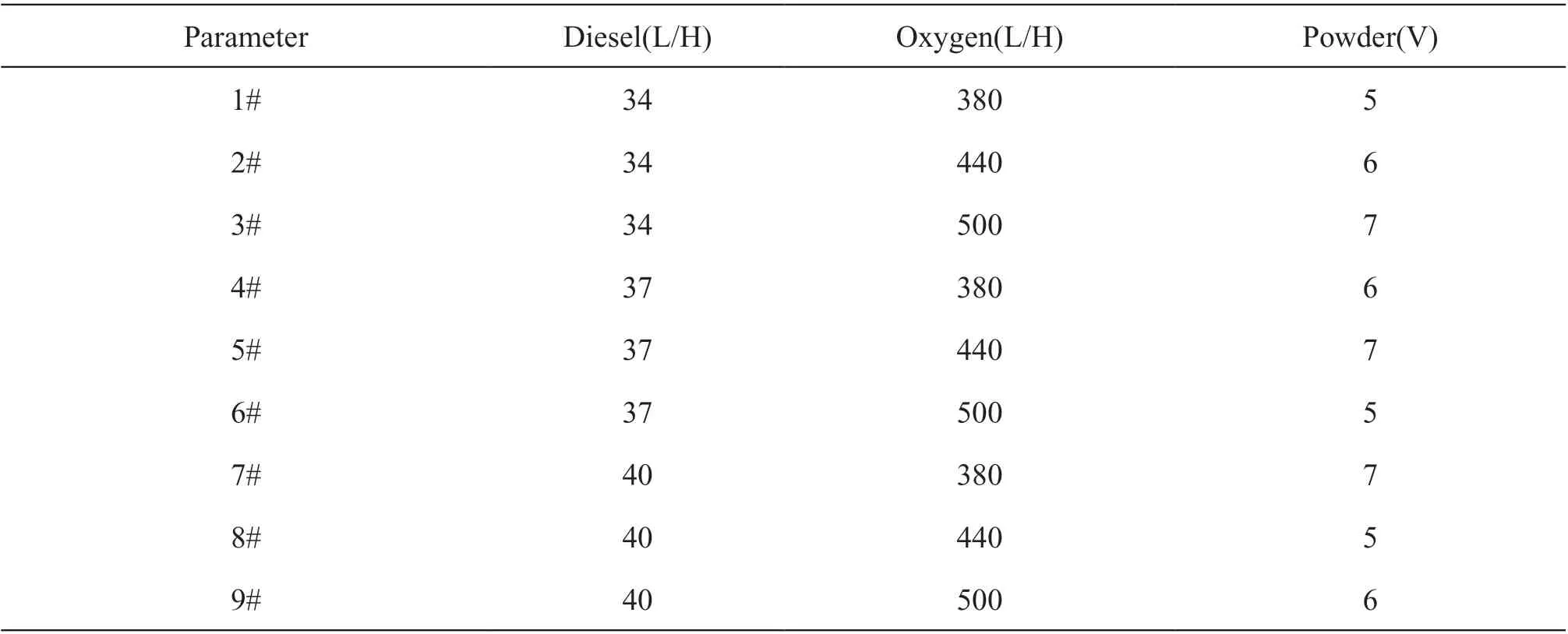

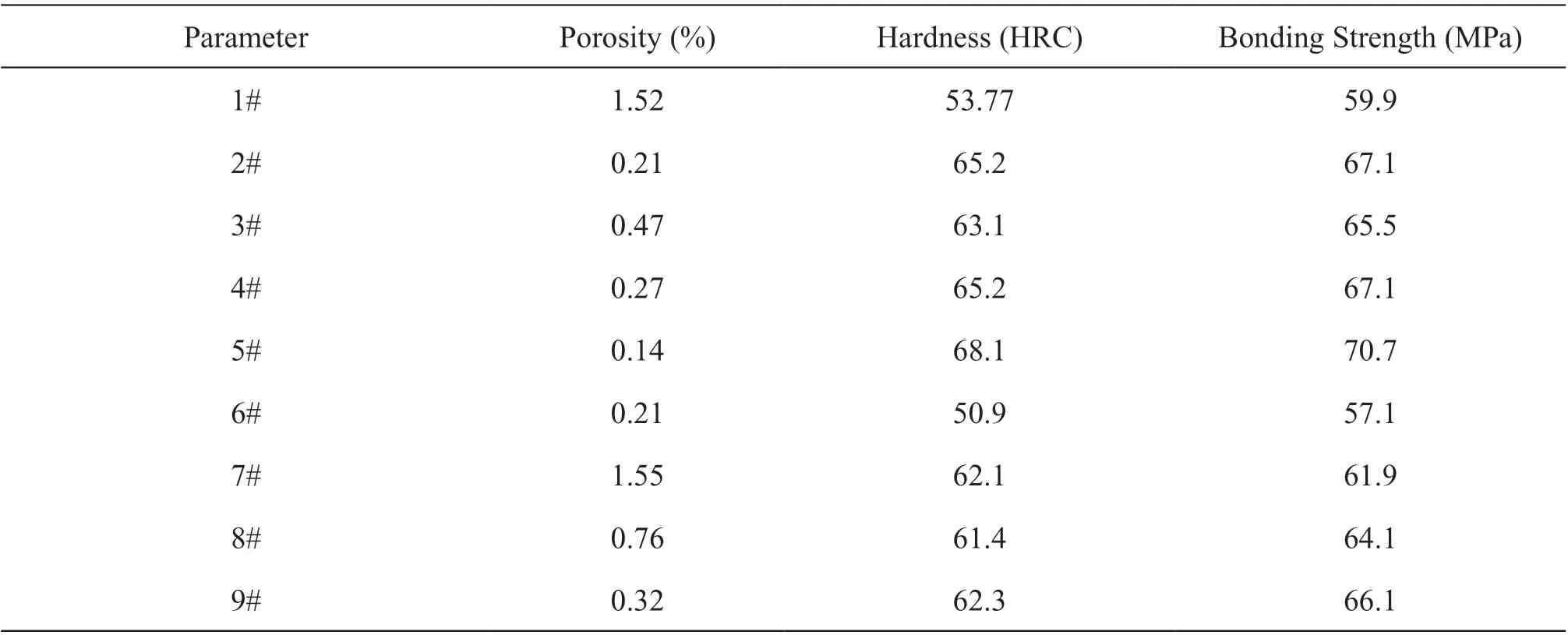

在查阅文献基础上,结合工厂实际生产经验,通过调整燃烧室的出口直径,将氧气和燃油的比例进行调整,从而改变燃烧室压力和火焰焰流温度。采用正交设计原理进行铁基非晶涂层的喷涂工艺参数设计。保持喷涂距离不变(喷枪到试件距离为50 cm),每个工艺参数分别选取3 个水平,如表2 所示,根据L9(33)正交表设计方案并制备出9 个试样,考察的工艺参数变量分别为:燃油流量、氧气流量、送粉电压,如表3 所示。制备得到的涂层厚度均约为0.2 mm,考察的性能指标为:孔隙率、显微硬度、结合强度,结果如表4所示。

表2 涂层正交试验因素和水平表Table 2 Orthogonal factors and levels

表3 超音速火焰喷涂正交试验表Table 3 Orthogonal experiment table of HVOF spray

表4 涂层性能试验数值Table 4 Test value of the coating

如表4 所示涂层孔隙率多数处在1%以下,最小仅为0.14%,涂层具有很好的致密度,孔隙率较低,证明喷涂过程中形成的微熔池效应很好的改善了涂层与基体之间结合的能力,提供涂层更好的硬度和结合强度的表现。非晶涂层洛氏硬度均在基体的5 倍以上,最高可达68.1 HRC,属于硬质涂层,主要原因是涂层中含有的非晶相和铁基硬质相。结合强度也约在58 ~ 71 MPa 范围之间,拉断形式均为胶断。选取综合性能最优的工艺5#涂层进行形貌、XRD 和摩擦磨损分析。

2.2 涂层形貌分析

铁基粉末经过超音速焰流加热后在基体上形成了均匀细致的银白色表面结构。图3(a)和3(b)为最优工艺5#涂层表面和截面的微观结构,可以观察到涂层整体均匀,未发现大孔径孔隙,存在细小微孔,无明显未熔圆球形颗粒,没有明显缺陷存在。但是存在一些喷涂粒子相互堆积、体积收缩以及涂层冷却后残余应力造成的细小微裂纹。涂层结构致密,涂层与基体之间无明显裂纹及界面污染存在。涂层层状结构明显,层状组织扁平化效果较好,证明HVOF 过程中大部分粉末颗粒以熔融的状态撞击到基体表面,粒子铺展较好能迅速地沉积固化故而形成良好的层状搭接结构。在参数优化的过程中,通过调节参数对表层结构也会产生重大的影响。可以观察到在煤油量和氧气量较低时,粉末可能存在加热不充分带来的未熔颗粒,以及粒子在焰流中飞行速度不够快减弱了涂层的压实效果,形成的涂层不够致密。但是过高的煤油量和氧气量带来更强的燃烧动力可能会带来涂层的热应力过大,反而形成疏松的表层。原因是粉末粒子充分熔化之后以很高的速度撞向基体,可能产生溅射现象形成过扁平化颗粒。涂层与基体之间喷砂后会留下一些孔洞,这些界面孔洞不会影响涂层与基体的紧密结合,不会导致界面分离和夹杂现象的发生[17]。

图3 5#涂层的形貌分析:(a) 涂层与基材的截面形貌;(b) 涂层表面形貌Fig. 3 Morphology of 5# coating:(a) Cross-sectional morphology of coating and substrate; (b) Surface morphology of the coating

2.3 涂层XRD 分析

涂层XRD 如图4 所示,采用HVOF 沉积的涂层没有出现明显尖锐的衍射峰,在2θ = 43°附近出现较宽的漫散射峰,有极少的尖锐峰。选取涂层性能最优5#工艺试块,通过Verdon 方法对XRD 图谱进行Pesudo-Voigt 函数进行拟合,从而分离出2θ = 41°附近的非晶峰和2θ = 43.7°附近的结晶峰,计算得出涂层的非晶相含量约为75.88 %。说明采用HVOF 制备出了高非晶含量的铁基非晶合金涂层。

图4 涂层XRDFig.4 XRD pattern of the coating

根据Jade 软件分析涂层中存在部分Fe2B 的晶体相,同时存在的金属元素对非晶的形成有促进作用,添加的B、Si 等类金属元素可以降低材料的熔点到共晶点附近促进合金粉液相的稳定性更易形成非晶相;其中的Cr 和Mo 元素对增加涂层的硬度具有重要的影响,同时Mo 元素具有较大的原子半径可以与B、C 等具有较小的原子半径的元素形成稳定牢固的骨架结构,减弱其他原子的运动趋势提升非晶相的稳定;Ni 元素可以有效降低涂层的开裂敏感性,减少涂层出现孔隙及表面缺陷的可能性。另外HVOF 具备的高冷却速率特点和喷涂参数的优化,粉末在氧化的情况下充分熔化颗粒撞击基体时会形成高的冷却速度,这些因素都有利于制备出较好表现的非晶合金涂层。表征过程中出现的部分晶体相的尖锐衍射峰,证明非晶结构的不稳定涂层中出现部分晶体相是不可完全避免的,主要原因在于喷涂过程中熔滴的合金成分不均匀进而影响涂层结构。另外HVOF 中一直存在的氧化现象也会抑制非晶相的形成,因此制备的涂层具有非晶相和晶相的复合结构。

2.4 涂层摩擦磨损分析

Q 235 钢广泛应用于工业及建筑行业中,因此涂层和钢基体的实验对比具有较强的参考价值。铁基非晶涂层和钢基体摩擦系数随时间变化的规律曲线如图5(a)、(b)所示。在干摩擦的试验条件下,摩擦系数在每个磨损期都展现出不同的变化规律:开始阶段,涂层经历了快速的初始磨损期,原因是涂层表面的粗糙峰和摩擦副接触,在接触点产生剪切应力摩擦系数经历快速上升,跑和阶段即达到稳定,之后进入到稳定磨损期或剧烈磨损期。随着涂层趋于相对平整,摩擦系数在某个数值附近波动,这一阶段的曲线呈现明显“锯齿状”[18]。在这个过程中涂层可以保持相对稳定的摩擦状态,摩擦系数基本在0.4~0.5 之间波动且随着载荷的增大摩擦系数波动也随之增大;钢基体的摩擦系数为0.6,大于涂层的摩擦系数且摩擦系数曲线存在较剧烈的锯齿波动,原因在于其表面硬度分布不同,空洞和孔隙多,表面存在凹凸不平的现象。

图5摩擦系数随时间变化图:(a) 涂层在不同载荷下;(b) 钢基体在不同载荷下Fig.5 Variation of friction coefficient with time: (a) coatings under different loads; (b) substrate under different loads

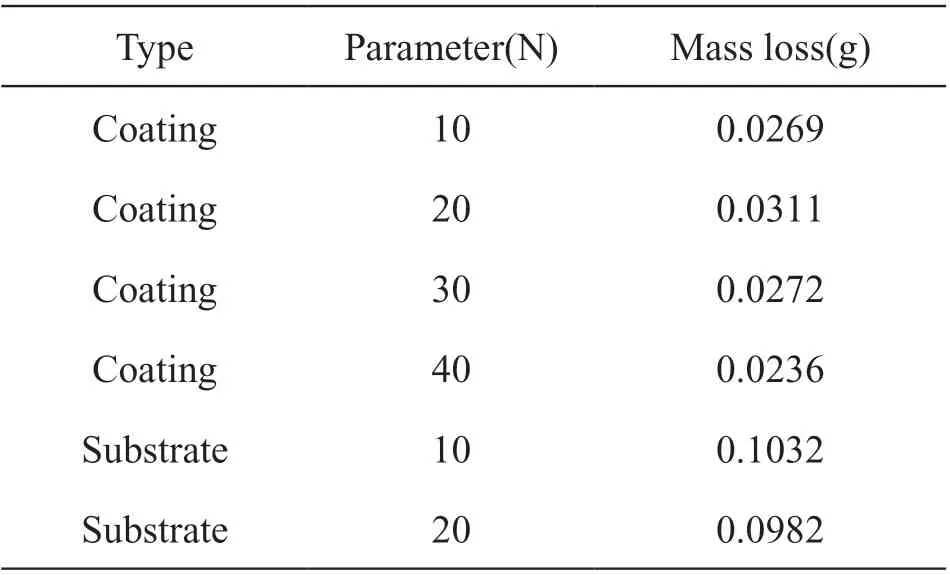

对于耐磨材料摩擦系数的下降意味着该材料更有利于减小摩擦阻力[19]。涂层与基体的磨损质量如表5 所示,不同载荷条件下的涂层在3600 s内的磨损质量变化趋势不大,磨损质量很少,且涂层摩擦损失的磨损量只有Q 235 钢基体的1/4左右,证明涂层起到了减摩的作用,涂层相比基体具有更好的耐磨性。磨损量的差距主要是因为磨损过程中微凸体之间的接触,实际接触面比较小,磨损量增大。大量研究表明材料表面的高硬度有利于降低磨损量、提升其耐磨性能。尤其是碳钢材料硬度值越高耐磨性也随之升高[20]。Q 235钢的硬度普遍在140 HB(约为10~15HRC),非晶合金的显微硬度远高于钢基体,根据Archard定理可知,硬度和材料的磨损体积呈反比关系,这也是铁基非晶涂层与基体对比下具备更高耐磨性的原因之一。

表5 磨损量对照表Table 5 Comparison of the friction and wear value

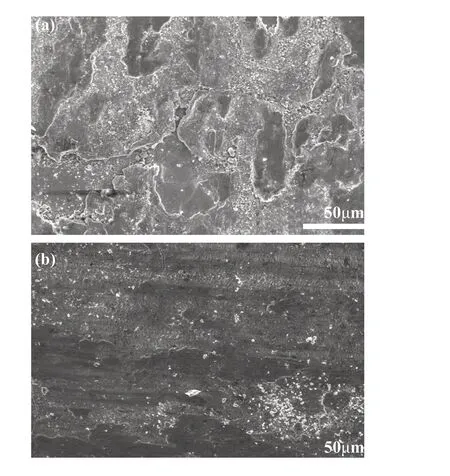

图6(a)和(b)是在相同试验载荷20 N 的条件下试块的表面形貌。从图6(a)中观察到摩擦面上存在较多磨损坑和磨损沟以及片层和破碎的颗粒,由此可以推断钢基体在摩擦磨损过程中遭受了比较严重的磨损,表面材料在摩擦撞击而脱落参与到后续的摩擦磨损过程中,这也是导致Q 235 钢的摩擦系数曲线跳动表现较为明显的原因。磨料与构件表面之间的触压应力大于磨料的压溃强度,产生碎裂或者剥落大量的硬质颗粒点和片层从表面剥落,由材料表面转移到摩擦副表面上产生微切削,一方面磨粒被逐渐压小压碎;另一方面钢基体表面被划伤增加了表面的磨损程度,因此钢基体的磨损机制为粘着磨损和磨粒磨损,结论符合文献及客观规律[21]。如图6(b)所示HVOF 制备的非晶涂层磨损形貌可以清晰地观察摩擦面基本保持紧密地结合,没有大的颗粒和片层脱落现象,涂层的分层分布在压缩压力下的重复运动,往往会产生细微的薄片状和鳞片状的磨屑,从而产生粘着磨损和疲劳损坏。随着疲劳损坏的加深,会在表面结合存在孔隙的缺陷区域,进而萌生细小裂纹导致表面破裂的磨损。疲劳磨损会导致涂层表面形成凹坑,原因是涂层与摩擦副作用下涂层表面产生接触应力。脆性剥落通常是由于硼化物硬质相剥落、微裂纹或氧化膜三个原因造成的。非晶涂层的组织均匀致密,硬度高,孔隙率低,氧化物低等优势可以降低明显的脆性剥落产生。因此涂层的磨损机制应为粘着磨损和疲劳磨损为主,伴随部分脆性剥落。

图6 20N 载荷下摩擦磨损表面SEM 形貌:(a) 钢基体;(b) 涂层Fig.6 SEM morphology of substrate and coatings after friction and wear test under 20 N load:(a) substrate; (b) coatings

3 结 论

(1) 采用HVOF 技术制备了组织致密、微缺陷少、孔隙率低、呈典型的层状结构的非晶铁基涂层。制备的涂层性能良好,洛氏硬度最高可达68.1 HRC,结合强度可达70.7 MPa,同时孔隙率最低仅为0.14%。

(2) 根据XRD 分析,铁基非晶涂层具有弥散的硬质相和非晶相组成,非晶含量最高可以达到75.88%,热喷涂的过程中不可避免的存在氧化以及结晶现象。虽然不能制备完全非晶态的组织结构,但是非晶相的存在提升了材料的性能。

(3) 铁基非晶涂层的微观组织结构有利于涂层降低磨损率和稳定摩擦系数,同等实验条件下耐磨性能是Q 235 钢基体的3~4 倍。

(4) 采用HVOF 制备的铁基非晶涂层的摩擦磨损失效形式主要是疲劳磨损和粘着磨损为主,伴随部分脆性剥落。