等离子喷涂Cr2O3-TiO2/YSZ 高效热防护涂层微观结构及性能研究

2022-08-06曲栋赵常益张子昌杨震晓李春倪立勇文波马康智

曲栋,赵常益,张子昌,杨震晓,李春,倪立勇,文波,马康智

(航天材料及工艺研究所,北京,100076)

0 引言

纳米YSZ 涂层作为常用的热障涂层广泛应用于航空航天热端部件的热防护,其具有耐高温氧化、较低的孔隙率、较高的结合强度、较高的抗热冲击性能、良好的高温化学稳定性、较低的热导率、良好的抗热震性能、较好的力学性能以及制备工艺成熟、成本低等优点[1-4]。YSZ 涂层的应用,不仅可以延长高温热端部件的使用寿命,还可以提高其工作温度和热效率[5]。但随着航空航天技术的发展,涂层服役温度逐渐提高,单纯依靠纳米YSZ 热障涂层已无法满足使用需求。

高辐射涂层可提高部件表面红外发射率,通过红外辐射的形式将基体的热量快速高效的辐射出去,降低部件温度,从而提高其使用寿命[6-9]。美国NASA 研究结果表明,辐射系数相差0.55 会造成300 ℃左右的温差[10-11]。因此,在纳米YSZ涂层表面添加高辐射涂层,可有效降低纳米YSZ涂层使用温度,形成高效地散热-隔热一体化涂层体系,为纳米YSZ 涂层在更高温度下服役提供了保障。

本文选用Cr2O3-TiO2作为高辐射涂层原材料,采用大气等离子喷涂技术在镍基高温合金表面上制备Cr2O3-TiO2/nano-YSZ 复合涂层,分析了涂层显微结构,对涂层结合强度、抗烧蚀性能、辐射性能进行了测试。

1 试验

1.1 试验材料

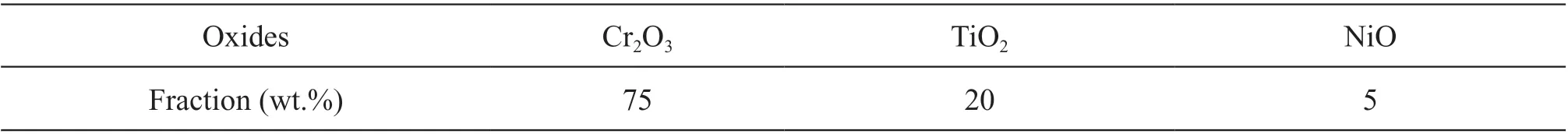

选用Cr2O3粉末(粒度1~10 μm,纯度≥99.9 wt.%,沈阳石花微粉材料有限公司)、TiO2粉末(粒度1~10 μm,纯度≥99.9 wt.%,沈阳石花微粉材料有限公司)和NiO 粉末(粒度5~10 μm,纯度≥99.9 wt.%,赣州立业稀土有限公司)作为Cr2O3-TiO2高辐射粉末原材料,粉末原始形貌如图1(a)~(c)所示。将粉末按照表1 比例混合,与等质量的无水乙醇混合后球磨24 h(介质球为氧化锆球)。球磨后对混合浆料进行喷雾造粒获得团聚粉末,并将团聚粉末进行烧结(1600 ℃,3 h)以获得复合粉末。选用纳米YSZ 粉末(粒度45~90 μm,纯度≥99.9 wt.%,武汉材料保护研究所有限公司)作为YSZ 涂层原材料,材料形貌如图1 (d)所示。选用NiCrAlY 粉末(粒度-130~+325 目,纯度≥99.9 wt.%,中国科学院金属研究所)作为粘结层原材料。

表1 Cr2O3-TiO2 复合粉末配比Table1 Powder component ratio of Cr2O3-TiO2

图1 粉末原始形貌:(a) Cr2O3 粉末;(b) TiO2 粉末;(c) NiO 粉末;(d) 纳米YSZ 粉末Fig.1 Morphology of powders: (a) Cr2O3; (b) TiO2; (c) NiO; (d) nano-YSZ

1.2 涂层制备

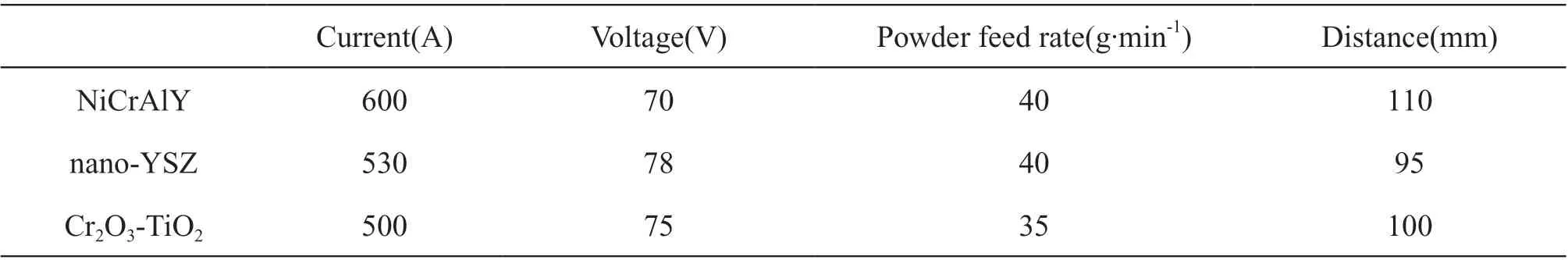

选用欧瑞康美科公司(Oerlicon Metco)9MB 型大气等离子喷涂设备在镍基高温合金基体(Φ25 mm×10 mm)上制备NiCrAlY 粘结层(厚度约100 μm)、纳米YSZ 涂层(厚度约400 μm)和Cr2O3-TiO2高辐射涂层(厚度约100 μm)。表2为大气等离子喷涂工艺参数。

表2 喷涂工艺参数Table2 Spraying parameters

1.3 粉末及涂层性能表征

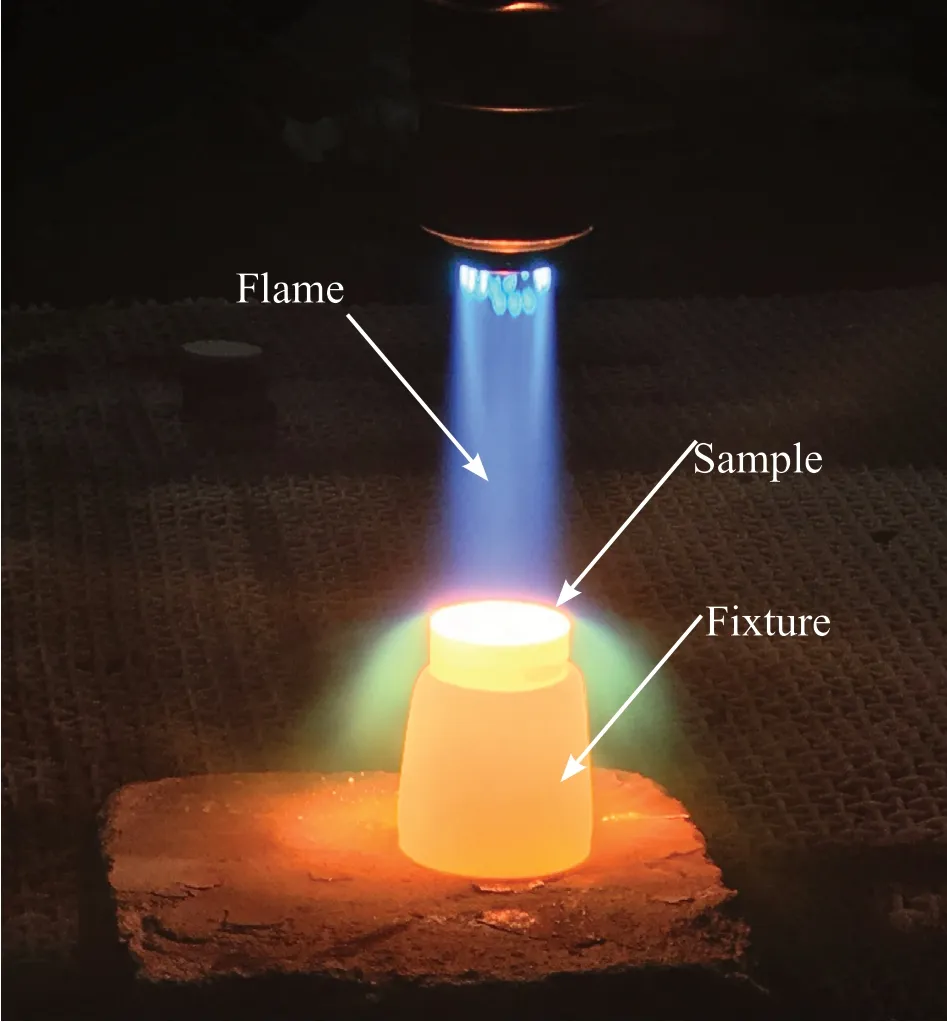

采用扫描电子显微镜(Quanta FEG 650 型,荷兰FEI 公司)对Cr2O3-TiO2复合粉末(喷雾造粒、烧结处理)及涂层的微观结构进行表征。采用X 射线衍射仪(D/max-RC 型,日本,扫描范围为20~80°)对粉末和涂层进行物相分析。根据GB/T 8642-2002《热喷涂 抗拉结合强度的测定》测试涂层结合强度。根据GJB323A-1996《烧蚀材料烧蚀试验方法》,采用氧乙炔火焰对复合涂层进行烧蚀性能测试,烧蚀参数如表3 所示。氧乙炔烧蚀示意图如图2 所示。分别采用美国FLUKE 公司E1RH-F2-L-0-0 型红外测温仪和德国HBM 公司QUANTUM X 1609 型数据采集系统对试样烧蚀过程中表面温度和背部温度进行监控。根据GB/T 7287-2008《红外辐射加热器试验方法》,采用红外辐射测试仪(IRE-2 型,武汉产品质量监督检验所)对涂层的法向发射率(波长2~15 μm)进行测试。测试温度为400 ℃和750 ℃。

图2 氧-乙炔烧蚀示意图Fig.2 Oxy-acetylene ablation schematic diagram

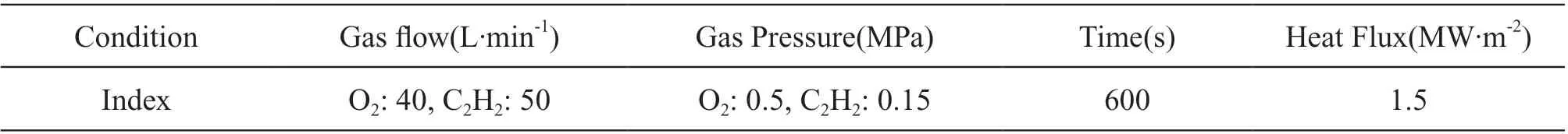

表3 烧蚀参数Table 3 Ablation parameters

2 结果与分析

2.1 Cr2O3-TiO2 复合粉末形貌和物相分析

图3 为Cr2O3-TiO2复合粉末喷雾造粒和烧结(1600 ℃, 3 h)后的形貌特征。Cr2O3-TiO2复合粉末呈球形,Cr2O3和TiO2等混合组元弥散分布于球形颗粒内。复合粉末烧结过程中,喷雾造粒粉末中的粘结剂和残余水分发生挥发,颗粒出现孔隙。随着烧结时间的增加,原始粉末发生熔融,球形颗粒内的一次颗粒不再简单地依靠粘结剂连接,部分区域发生明显烧蚀结合。原始粉末间的界面逐渐模糊,使得球形颗粒刚度增加,粉末不易破碎松散,有利于在喷涂过程中充分加热加速,提高涂层的结合强度,从而获得较好的隔热性能和热震性能。

图3 Cr2O3-TiO2 复合粉末形貌特征:(a)低倍;(b)高倍Fig.3 Morphology of Cr2O3-TiO2 composite powder: (a) low magnification; (b) high magnification

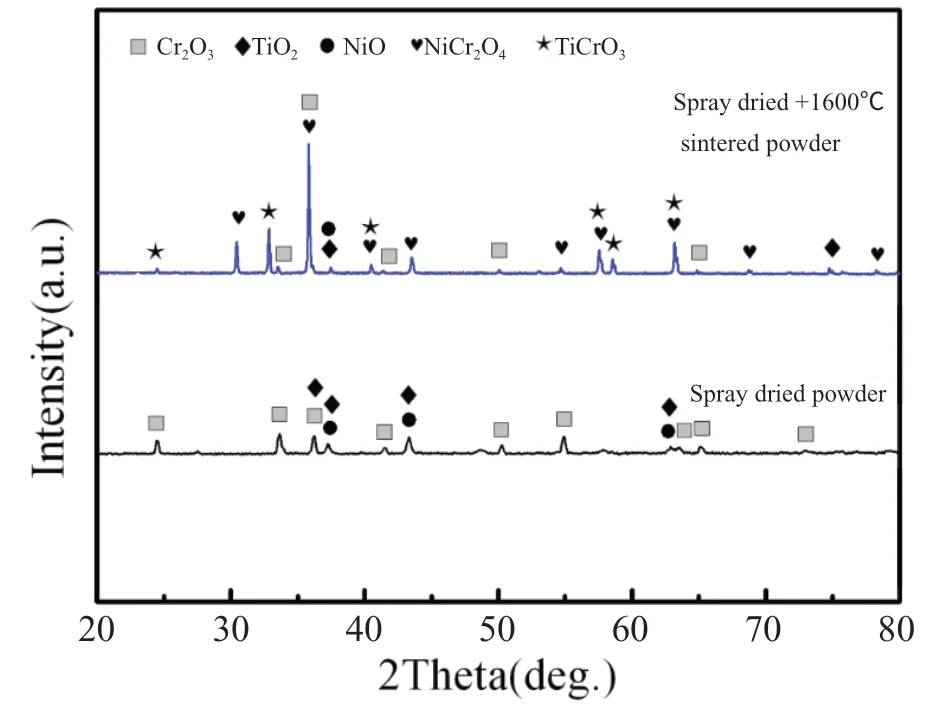

图4 为Cr2O3-TiO2复合粉末烧结前后XRD 图谱分析。从图中可以看出,复合粉末烧结前,原始粉末独立存在,未发生化学反应。1600 ℃烧结3 h 后,Cr2O3、TiO2和NiO 衍射峰有所降低,同时出现NiCr2O4尖晶石相和TiCrO3钙钛矿结构相。这表明,原始粉末在烧结过程中发生化学反应形成新的化合物,从而使复合粉末不再简单地依靠粘结剂物理结合,而形成化学结合,提高了粉末的团聚效果。同时,NiCr2O4尖晶石相的出现,有利于提高涂层的发射率[12-14]。

图4 Cr2O3-TiO2 复合粉末烧结前后XRD 图谱分析Fig.4 XRD patterns of Cr2O3-TiO2 composite powder

2.2 Cr2O3-TiO2/nano-YSZ 复合涂层形貌和物相分析

Cr2O3-TiO2/nano-YSZ 复合涂层截面形貌如图5 所示。等离子喷涂过程中熔融颗粒撞击在基体表面铺展成扁平粒子,使得涂层呈现出层状结构。NiCrAlY 粘结层很好地与基体和纳米YSZ 涂层相结合,起到了过渡、缓冲的作用,提高了涂层整体结合强度。纳米YSZ 涂层中存在少量的未熔颗粒和孔隙,这是由于少量颗粒在喷涂过程中熔融不充分,撞击到基体表面破碎沉积形成。Cr2O3-TiO2涂层致密,孔隙率较低,Cr、Ti 等元素在涂层中均匀分布。涂层与涂层、涂层与基体间界面清晰、连续,且连接紧密,无裂纹。

图5 Cr2O3-TiO2/nano-YSZ 复合涂层截面形貌:(a)低倍;(b)高倍Fig.5 Cross-section morphology of Cr2O3-TiO2/nano-YSZ composite coating: (a) low magnification; (b) high magnification

图6 为Cr2O3-TiO2/nano-YSZ 复合涂层表面XRD 图谱分析。从图中可以看出,Cr2O3-TiO2复合粉末喷涂后在涂层表面也表现出了较强的NiCr2O4和TiCrO3衍射峰,这表明粉体烧结后形成的尖晶石结构和钙钛矿结构在喷涂过程中得以很好的保留,等离子喷涂过程对粉体相结构未造成影响。涂层中尖晶石结构和钙钛矿结构的存在,能够增强晶格振动的活性和晶体辐射带,从而提高涂层的辐射性能[15]。

图6 Cr2O3-TiO2/nano-YSZ 复合涂层表面XRD 图谱分析Fig.6 XRD patterns of Cr2O3-TiO2/nano-YSZ composite coating

2.3 Cr2O3-TiO2/nano-YSZ 复合涂层结合强度

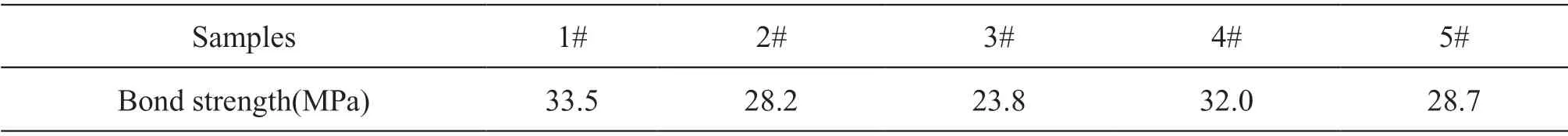

Cr2O3-TiO2/nano-YSZ 复合涂层结合强度如表4 所示,抗拉结合强度测试后试样如图7 所示。Cr2O3-TiO2/nano-YSZ 复合涂层平均结合强度为29.2 MPa。从图中可以看出,试样均断裂在纳米YSZ 涂层与Cr2O3-TiO2界面处高辐射层。

表4 Cr2O3-TiO2/nano-YSZ 复合涂层结合强度Table 4 Bond strength of Cr2O3-TiO2/nano-YSZ composite coating

图7 抗拉结合强度测试后试样Fig.7 Fractured surface of simples after bond strength test

2.4 Cr2O3-TiO2/nano-YSZ 复合涂层抗烧蚀性能

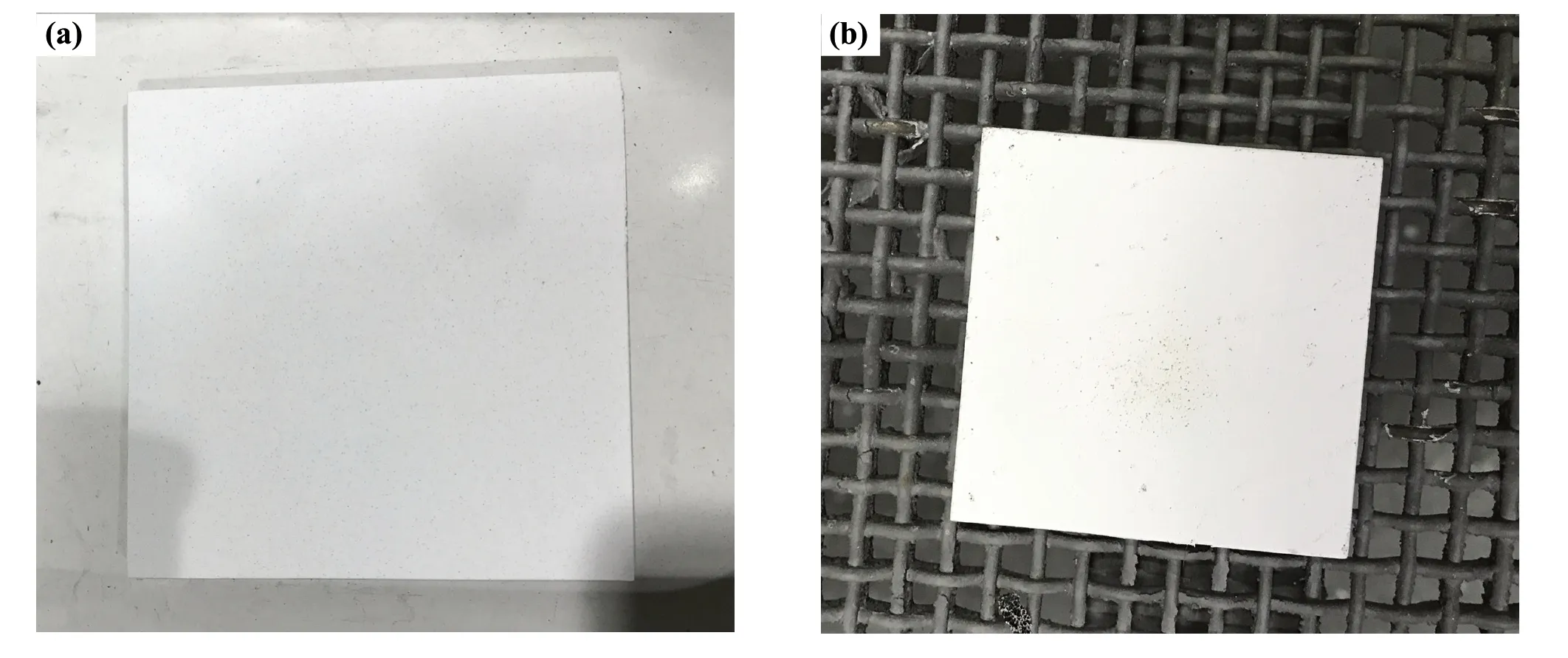

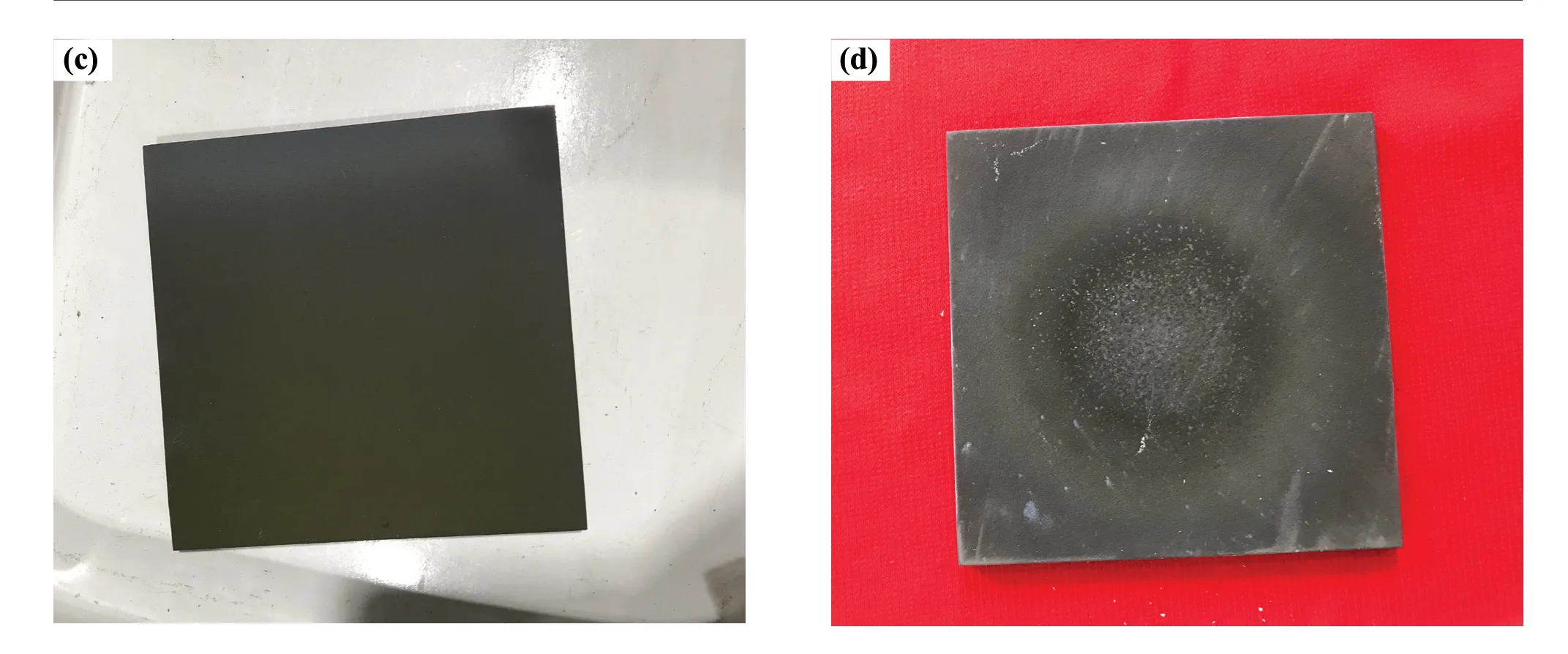

采用氧乙炔火焰对Cr2O3-TiO2/nano-YSZ 复合涂层和纳米YSZ 涂层进行烧蚀对比测试,烧蚀前后涂层宏观形貌如图8 所示。从图中可以看出,1.5 MW/m2烧蚀600 s 后,两种涂层表面均出现轻微的点状剥落,其中Cr2O3-TiO2/nano-YSZ 复合涂层剥落较多,这是由于Cr2O3-TiO2与纳米YSZ 热膨胀系数存在差异,受热后在冷却过程中在内应力作用下Cr2O3-TiO2层发生局部脱落,尤其以烧蚀中心较为严重。

图8 涂层烧蚀前后宏观形貌:(a)纳米YSZ 涂层烧蚀前;(b)纳米YSZ 涂层烧蚀后;(c) Cr2O3-TiO2/nano-YSZ 复合涂层烧蚀前;(d) Cr2O3-TiO2/nano-YSZ 复合涂层烧蚀后Fig.8 Morphology of coatings before and after ablation: (a) the nano-YSZ coating before the ablation;(b) the nano-YSZ coating after the ablation; (c) the Cr2O3-TiO2/nano-YSZ composite coating before the ablation;(d) the Cr2O3-TiO2/nano-YSZ composite coating after the ablation

图9 为Cr2O3-TiO2/nano-YSZ 复合涂层和纳米YSZ 涂层烧蚀过程中表面温度和背部温度曲线。从图中可以看出,经1.5 MW/m2、600 s 氧乙炔火焰烧蚀后,Cr2O3-TiO2/nano-YSZ 复合涂层表面温度较纳米YSZ 涂层低189 ℃,背部温度较纳米YSZ 涂层低335 ℃,并且Cr2O3-TiO2/nano-YSZ 复合涂层的升温速率也相对较慢。在烧蚀过程中,Cr2O3-TiO2/nano-YSZ 复合涂层隔热能力达到426℃,比单一YSZ 涂层隔温能力高146 ℃。这表明在纳米YSZ 涂层上增加Cr2O3-TiO2高辐射涂层可以通过高发射率有效地降低涂层表面和背部温度,增加涂层隔热性能,Cr2O3-TiO2高辐射涂层与纳米YSZ 涂层形成高效地散热隔热体系,为涂层在更高温度下服役提供保障。

图9 Cr2O3-TiO2/nano-YSZ 复合涂层和纳米YSZ 涂层烧蚀过程中:(a)表面温度曲线;(b)背部温度曲线Fig.9 Cr2O3-TiO2/Nano-YSZ composite coating and nano-YSZ coating between ablation process:(a) surface temperature curve; (b) back temperature curve

图10 为Cr2O3-TiO2/nano-YSZ 复合涂层烧蚀后微观形貌。Cr2O3-TiO2/nano-YSZ 复合涂层烧蚀后,表面Cr2O3-TiO2层厚度有所减少,局部出现点状剥落并露出纳米YSZ 层,如图10 (a)所示。但Cr2O3-TiO2/nano-YSZ 复合涂层整体较为完整,涂层内部无裂纹出现,涂层孔隙率较烧蚀前有所下降,涂层与涂层、涂层与基体间界面结合良好,各层涂层内部元素均匀(如图10 (d)所示),表现出较好地抗烧蚀性能。

图10 Cr2O3-TiO2/nano-YSZ 复合涂层烧蚀后:(a)表面形貌;(b)截面形貌;(c)点扫描;(d)线扫描Fig.10 Morphology of Cr2O3-TiO2/nano-YSZ composite coating after ablation:(a) surface section; (b) cross-section; (c) point scan; (d) line scan

2.5 Cr2O3-TiO2/nano-YSZ 复合涂层高温辐射性能

Cr2O3-TiO2/nano-YSZ 复合涂层的400 ℃和750 ℃法向发射率曲线如图11 所示。Cr2O3-TiO2/nano-YSZ 复合涂层在400 ℃和750 ℃法向发射率(波长2~15 μm)分别为0.91 和0.89。这是由于Cr2O3-TiO2/nano-YSZ 复合粉末烧结过程中形成NiCr2O4尖晶石结构,同时部分尖晶石结构中Ni2+离子被原子半径相近的Ti4+离子替代形成TiCrO3钙钛矿结构,形成晶格畸变,增强了晶体的振动活性,离子能级跃迁引起的辐射光谱带与本征晶体辐射带相互叠加形成更宽的强辐射带,从而提高了涂层的发射率[16]。众多高辐射材料在温度升高时出现发射系数迅速下降的现象,但在本研究中,Cr2O3-TiO2/nano-YSZ 复合涂层在750 ℃的发射率曲线与400 ℃非常相似,发射率也依然高达0.89。可见,该涂层体系可以在高温下发挥良好的辐射散热性能,保障基体材料的稳定服役。

图11 Cr2O3-TiO2/nano-YSZ 复合涂层法向发射率:(a) 400 ℃; (b) 750 ℃Fig.11 Normal total emissivity of Cr2O3-TiO2/nano-YSZ composite coating at: (a) 400 ℃ ; (b) 750 ℃

3 结论

(1) 采用喷雾造粒和烧结工艺制备了适合大气等离子喷涂工艺的Cr2O3-TiO2复合粉体。喷雾造粒粉体呈球形,混合组元均匀弥散在球形颗粒内。烧结后,复合粉体内部发生化学反应,生成尖晶石结构的NiCr2O4和钙钛矿结构的TiCrO3。

(2) 采用大气等离子喷涂技术在镍基高温合金表面制备了Cr2O3-TiO2/nano-YSZ 复合涂层,涂层较为致密,涂层与涂层、涂层与基体间界面结合较好,涂层抗拉结合强度达到29.2 MPa。涂层物相组成中包含NiCr2O4和TiCrO3。

(3) 采用氧乙炔火焰对比了Cr2O3-TiO2/nano-YSZ 复合涂层和纳米YSZ 涂层的抗烧蚀性能。烧蚀后,两种涂层表面均有一定程度的剥落,但涂层内部结构完整,涂层较为致密化,涂层未失效。在烧蚀过程中,Cr2O3-TiO2/nano-YSZ 复合涂层表面温度比纳米YSZ 涂层低189 ℃,背部温度比纳米YSZ 涂层低335 ℃。Cr2O3-TiO2高辐射涂层的增加有效地降低涂层表温和背温,提高涂层的服役温度。

(4) Cr2O3-TiO2/nano-YSZ 复合涂层在400 ℃和750 ℃法向发射率(波长2~15 μm)分别为0.91和0.89。