有机酸下失活脱硝催化剂钒浸出率的正交实验优化研究

2022-08-05安家康王露珠邓立锋张涛任保增李扬

安家康,王露珠,邓立锋,张涛,任保增,李扬

(1.郑州大学 化工学院,河南 郑州 450001;2.龙净科杰环保技术(上海)有限公司,上海 201106;3.江苏龙净科杰环保技术有限公司,江苏 盐城 224000)

目前,我国用以脱除氮氧化物的主流技术为选择性催化还原(SCR)烟气脱硝工艺,常用的催化剂为钒钛系催化剂[1-6],在复杂烟气工况下使用一段时间后,催化活性会逐渐下降直至失活,逾期需更换[7-8]。失活脱硝催化剂中的五氧化二钒对环境有极大的危害,合理的浸出,不仅可以减少环境污染,而且使废弃资源得到有效利用,从而带来经济效益[9-13]。本文采用有机酸浸出失活催化剂粉体中的钒,以期为我国失活脱硝催化剂资源化利用研究提供有价值的参考数据。

1 实验部分

1.1 试剂与仪器

钒钛系脱硝催化剂粉体,主要化学成分见表1;草酸、醋酸均为分析纯。

SLM100微型反应釜;LS-609型激光粒度分析仪;ZSX Primus Ⅱ型X射线荧光光谱仪;TristarII 3020型比表面积及孔径分析仪;SmartLab 9KW型X射线衍射仪。

表1 粉体化学成分表

1.2 实验方法

失活钒钛系脱硝催化剂经过清洗、烘干、粉碎,研磨后过150目筛得到的粉体,粉体的粒度D90为87.32 μm。

1.2.1 室温浸取 分别配制一定浓度的草酸和醋酸,称取一定量的粉体,将二者加入到平底烧瓶中放入超声波仪器中2 min混匀。反应条件:液固比为10∶1 mL/g,反应时间120 min,静置反应,结束后经洗涤、抽滤和干燥,得到浸出渣,称取其质量。

1.2.2 加热浸取 在微型反应釜中加热条件下进行,选用液固比为10∶1 mL/g,反应120 min,反应结束后自然冷却至室温。经洗涤、抽滤,75 ℃干燥12 h,得到浸出渣。称量反应前后粉体的质量,使用XRF检测浸出渣中的化学成分。

钒的浸出率(η)按下式计算:

式中m1——初始粉体的质量,g;

w1——初始粉体中钒的质量分数,%;

m2——浸出渣的质量,g;

w2——浸出渣中钒的质量分数,%。

1.3 分析表征

1.3.1 粒度分析 在激光粒度分析仪上进行,称取适量粉体,用药匙少量多次加入样品槽中,超声30 s,测量粒度大小。

1.3.2 XRF 在X射线衍射分析仪上进行,铑靶,4.0 kW,电压50 kV,电流60 mA,测浸出渣的化学成分。

1.3.3 BET 在表面积及孔径分析仪上进行,称取约0.5 g的样品,120 ℃处理2 h,在液氮条件下检测。

1.3.4 XRD 在X射线衍射仪上进行,扫描频率5(°)/min,扫描范围5~90°测定浸出渣的物相结构。

2 结果与讨论

2.1 室温浸取实验

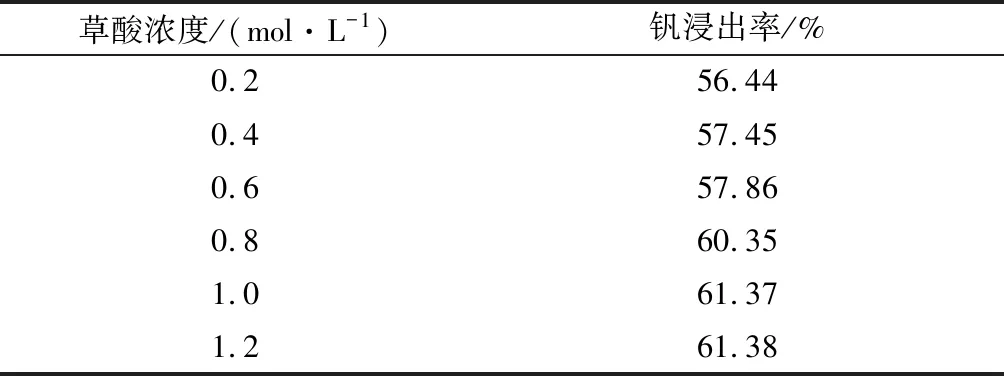

2.1.1 浸取酸的选择 草酸和醋酸对钒的浸出率见表2、表3。

表2 不同浓度草酸下钒的浸出率

由表2可知,随着草酸浓度的增加,钒的浸出率增加,草酸浓度从1.0 mol/L增加到1.2 mol/L时,钒的浸出率仅增加了0.01%,所以,优选草酸浸出钒的浓度为1.0 mol/L。

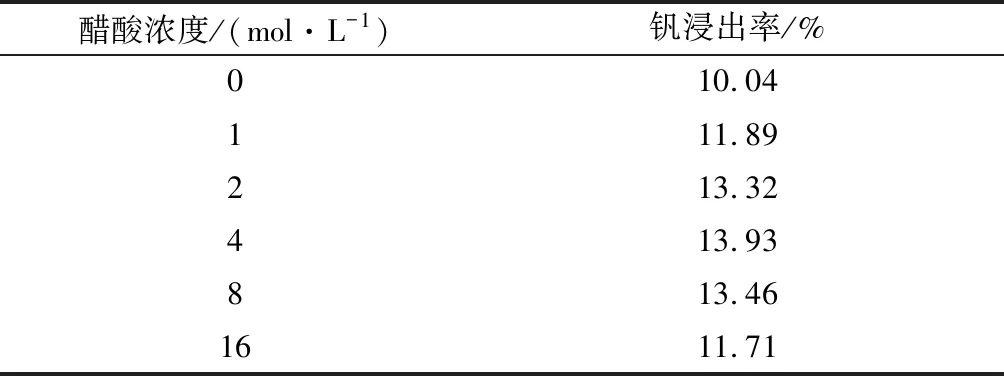

表3 不同浓度醋酸下钒的浸出率

由表3可知,随着醋酸浓度的增加,钒的浸出率增加,在醋酸浓度为4 mol/L时,钒的浸出率达到最大,继续增加醋酸浓度,钒浸出率反而下降,原因可能是当醋酸浓度增大后,抑制了醋酸的水解,溶液中醋酸氢根离子减少,造成与钒的作用减弱,使钒的浸出率降低。

室温下,醋酸对钒的浸出远低于草酸对钒的浸出。所以,有机酸中优选草酸为钒的浸出剂。

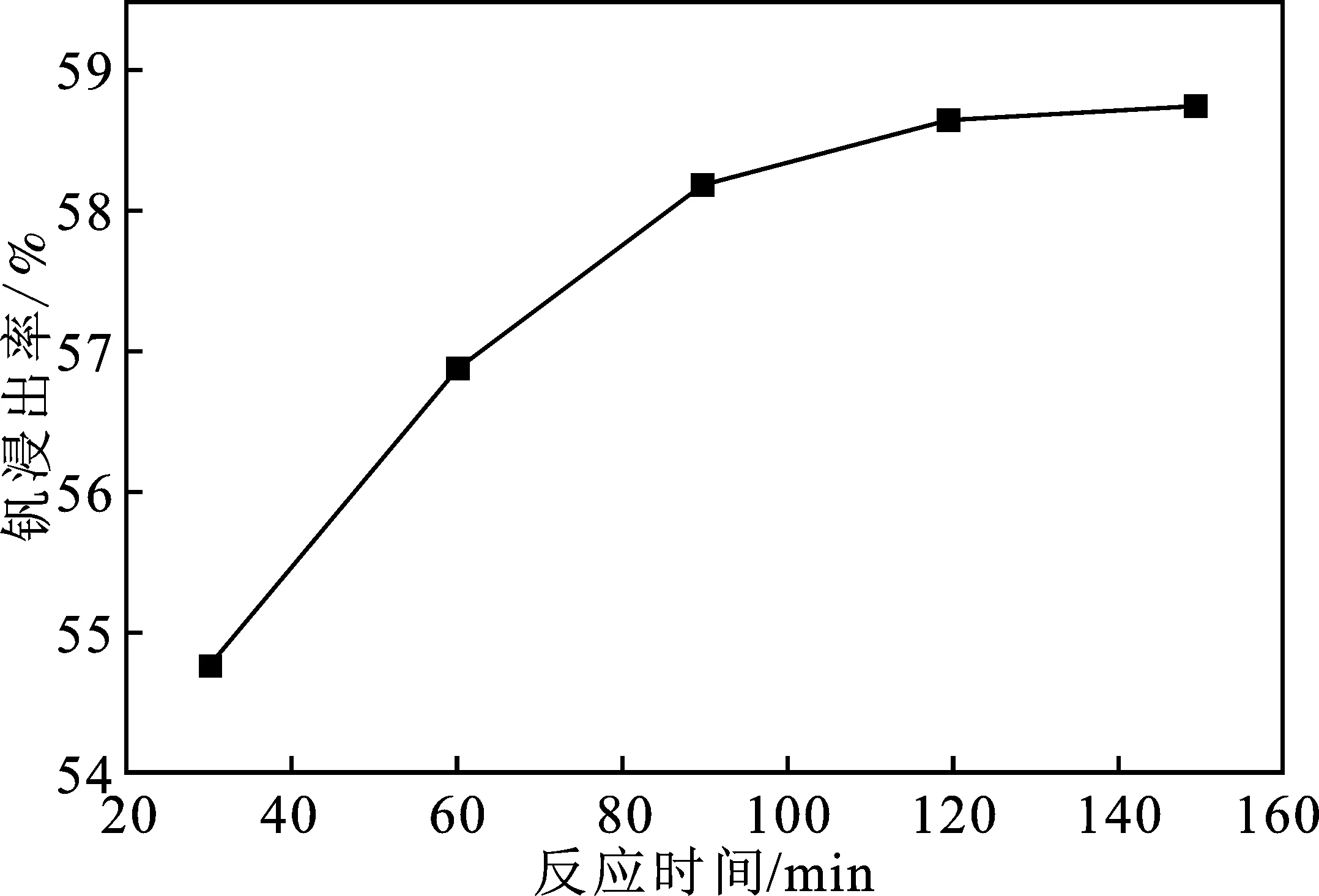

2.1.2 反应时间对钒浸出率的影响 草酸浓度1.0 mol/L,室温条件下探究反应时间对钒浸出率的影响,结果见图1。

图1 反应时间对钒浸出率的影响Fig.1 Effect of reaction time on vanadium leaching rate

由图1可知,随着反应时间的延长,钒的浸出率逐渐增加,120 min后,继续增加反应时间,钒的浸出率几乎不变,说明此时已达到化学平衡,反应时间太短,钒的浸出率不高;时间太长,成本会相应的增加。综合考虑,优选反应时间为120 min。

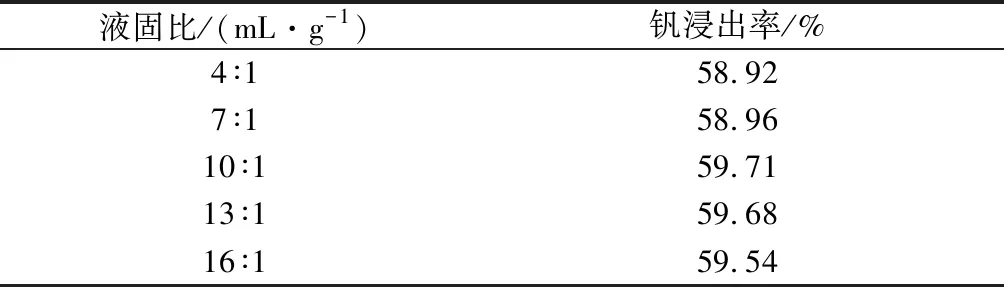

2.1.3 液固比对钒浸出率的影响 草酸浓度为1.0 mol/L,反应时间为120 min和室温条件下,探究液固比对钒浸出的影响,结果见表4。

表4 不同液固比下钒的浸出率

由表4可知,液固比在10∶1 mL/g时钒的浸出率最大,液固比对粘度和溶解度有一定影响,液固比大时,溶液中的草酸根会抑制向生成草酸氧钒的方向移动,从而使浸出率降低,所以优选反应的液固比为10∶1 mL/g。

2.2 加热浸取实验

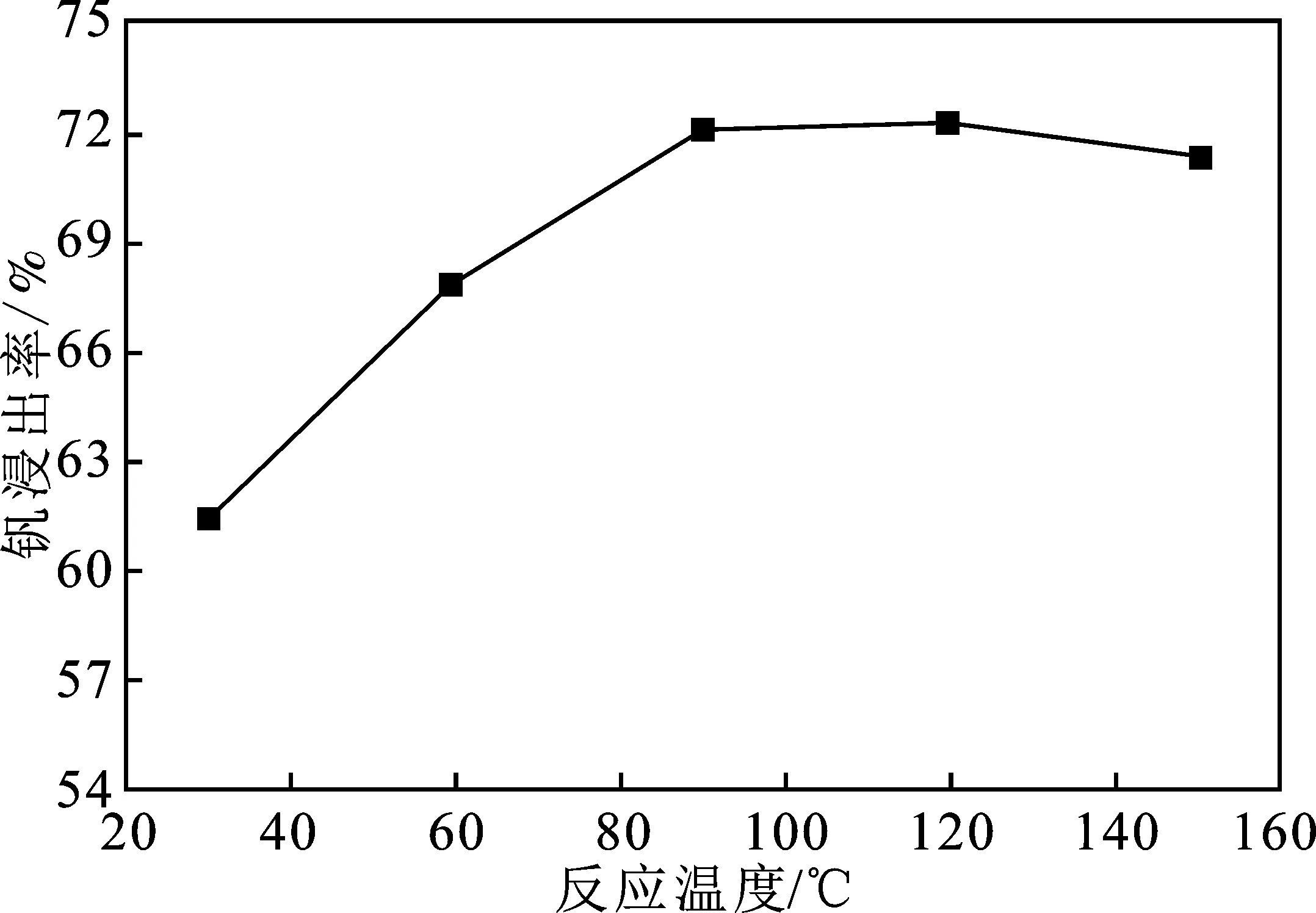

2.2.1 温度对钒浸出率的影响 在上述室温下优选出的草酸浓度、反应时间和液固比基础上,探究反应温度对钒浸出的影响,结果见图2。

图2 温度对钒浸出率的影响Fig.2 Effects of different temperatureson vanadium leaching rate

由图2可知,随着温度的升高,钒的浸出率呈现出先增加后降低的趋势,反应温度高于90 ℃时,出现了下降的趋势,原因是草酸在温度高于90 ℃的条件下会分解,使得草酸的络合能力有所降低,从而不利于草酸氧钒的生成[14]。温度过高不利于钒的浸出,而且会增加能耗。所以,选择90 ℃为从失活脱硝催化剂中浸出钒的较佳温度。

2.2.2 搅拌转速对钒浸出率的影响 草酸浓度为1.0 mol/L,反应时间为120 min,液固比10∶1 mL/g和90 ℃条件下,探究搅拌转速对钒浸出的影响,结果见表5。

由表5可知,搅拌转速对浸出钒的影响先增大后又呈现出降低的趋势,在300 r/min浸出率最高,在一定范围内转速的增大对溶解有利,优选转速大小为300 r/min。

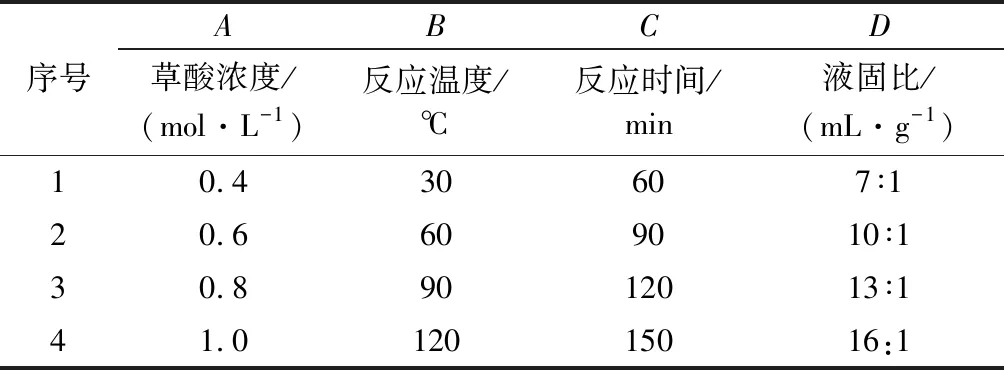

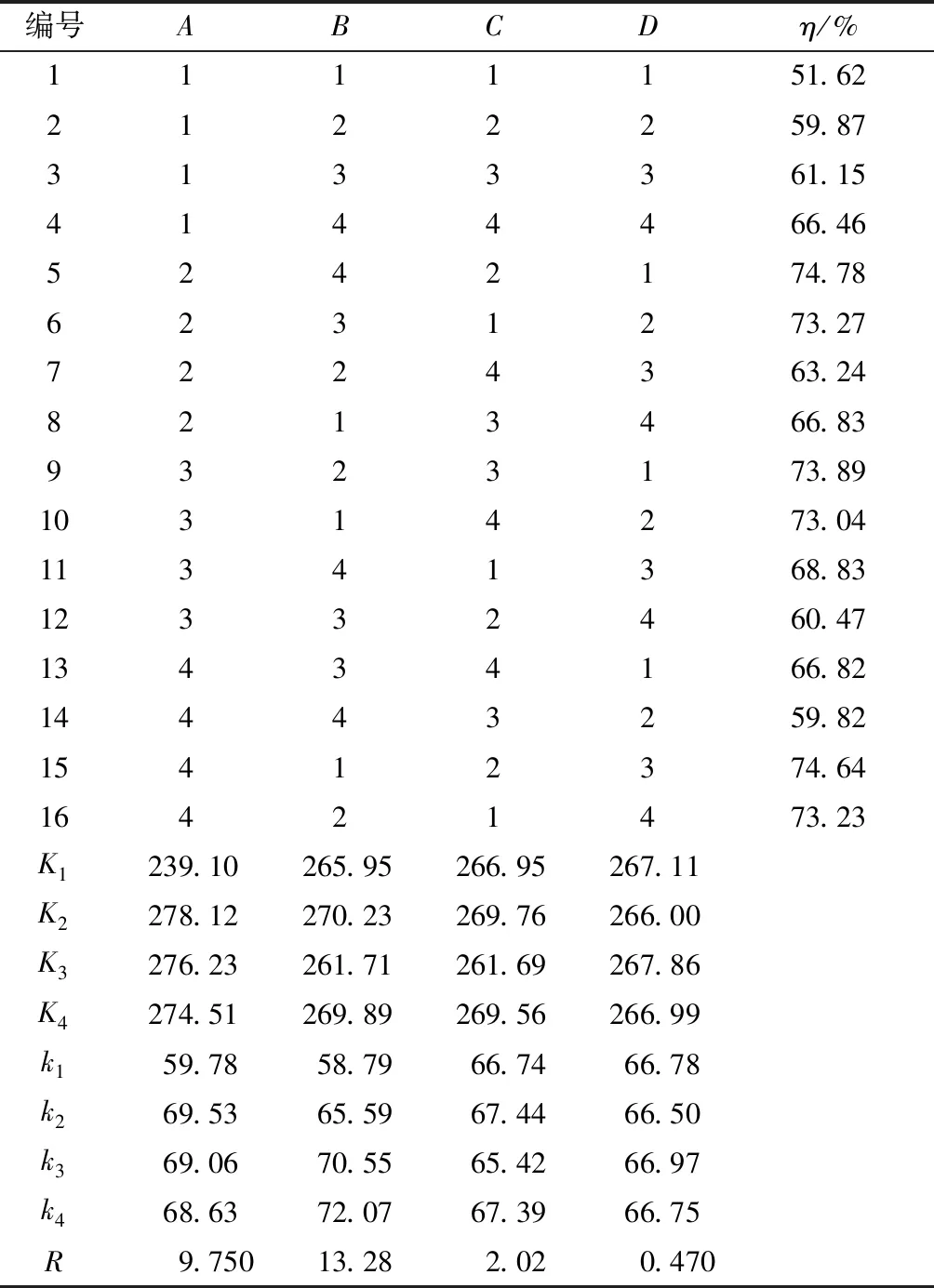

2.2.3 正交实验结果 在单因素实验的基础上,因转速对钒的浸出率影响不显著,所以选定草酸浓度、反应浓度、反应时间和液固比4个反应条件作为影响因素,设计4因素4水平的正交实验,优化从失活脱硝催化剂钒浸出率的实验条件。因素水平见表6,正交实验结果见表7。

表6 因素水平表(n=4)

表7 L16(44)正交实验结果(n=4)

由表7可知,各因素对草酸从失活脱硝催化剂中钒浸出率的影响关系为:B>A>C>D,即反应温度>草酸浓度>反应时间>液固比。优选的组合为:A2B4C2D3,即草酸浓度为0.6 mol/L,反应温度为120 ℃,反应时间为90 min和液固比为13∶1 mL/g。在此条件下进行3次平行验证实验,钒的浸出率为73.7%,和正交设计实验结果基本一致。

2.3 浸出渣的分析表征

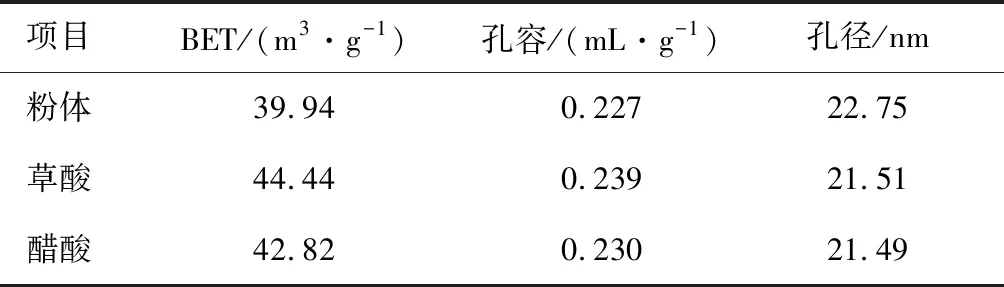

对粉体与草酸和醋酸处理后的浸出渣进行了比表面积和孔容孔径分析,结果见表8。

表8 样品的比表面积及孔容孔径检测结果

由表8可知,草酸浸出后,比表面积由39.94 m3/g 增大到44.44 m3/g,比表面积增加11%。醋酸浸出后,比表面积增加7%。比表面积的增大有利于活性物质的裸露,对脱硝催化剂的脱硝性能可以起到促进作用。

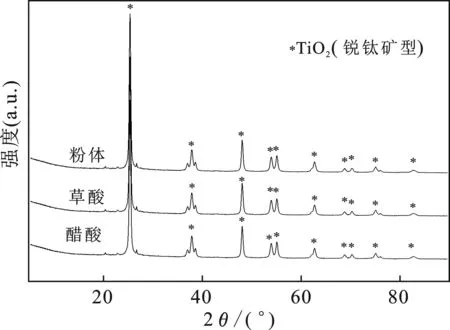

对浸出前后的粉体进行了XRD分析,结果见图3。

图3 样品的XRD图谱Fig.3 XRD pattern of samples

由图3可知,失活脱硝催化剂粉体的TiO2为锐钛矿晶型,经草酸和醋酸处理后,依旧保持为锐钛矿型,说明有机酸浸出未改变失活脱硝催化剂载体TiO2的晶型结构。经BET和XRD对草酸处理过的浸出渣分析,浸出渣仍可作为制备脱硝催化剂的原材料使用[15]。

3 结论

(1)在室温和加热下,比较了不同浓度的草酸和醋酸对失活脱硝催化剂钒浸出率的高低,得到草酸对钒的浸出率均大于醋酸。

(2)失活脱硝催化剂钒最佳浸出条件为:草酸浓度0.6 mol/L,反应温度120 ℃,反应时间90 min和液固比13∶1 mL/g时,钒的浸出率可达73.7%。

(3)BET和XRD对草酸浸出渣的比表面积和晶型的分析表明,经有机酸处理后的粉体比表面积有所增加,晶型并未发生改变,浸出渣仍可作为制备脱硝催化剂的原材料使用。