两段酸浸法浸出铜烟尘中的铜锌铟①

2020-03-25李学鹏王子阳

李学鹏,王 娟,常 军,王子阳

(1.铜仁学院 材料与化学工程学院,贵州 铜仁554300;2.铜仁学院 大数据学院,贵州 铜仁554300)

火法炼铜时精矿中易挥发的组分,例如锌、铅、锡、铟、砷等大量挥发进入烟尘中,形成铜烟尘[1]。铜烟尘中含有铜、锌、铟等有价金属,具有较好的回收价值。铜烟尘中有价金属的回收方法主要有:火法挥发法、湿法浸出法和火法-湿法联合法[2-4]。火法挥发法是在高温下,于一定的还原气氛中,将铜烟尘中锌铟等有价金属挥发富集进入烟尘,富集的烟尘作为锌冶炼原料用以提取有价金属[5-6]。湿法浸出法是以酸、碱或水为浸出剂,将铜烟尘中铜锌铟等有价金属浸入溶液中,铜锌铟等再在溶液中进行分离[7-14]。火法-湿法联合法,首先采用火法挥发将锌铟等有价金属富集入烟尘中,再采用湿法浸出法回收烟尘中的有价金属[15]。由于铜烟尘成分复杂,目前尚无固定的处理方法,需根据铜烟尘的实际成分采用适当的处理方法。本文采用常压酸浸回收铜锌、氧压酸浸回收铟的两步酸浸法处理某铜烟尘,高效地浸出了铜烟尘中的铜、锌、铟,为处理该类物料提供了一种新的思路。

1 实 验

1.1 实验原料

实验原料(铜烟尘)化学成分如表1 所示,原料X射线衍射分析如图1 所示。

表1 原料化学成分(质量分数)/%

图1 烟尘X 射线衍射分析

由图1 可知,烟尘中铜和锌的物相主要为CuO 和ZnO。由于烟尘中铟含量很低,X 射线衍射分析检测不出铟的物相,采用化学物相法分析铟的物相,分析结果如表2 所示。

表2 原料中铟化学物相(质量分数)/%

由表2 可知,原料中铟的物相主要为氧化物、硫化物和硫酸盐。

1.2 实验设备及实验方法

实验主要设备为浸出槽和2 L 压力釜。2 L 压力釜采用导热油加热,精确温度控制范围为20 ~240 ℃,控温精度±2 ℃。原料经磨矿过150 目(0.106 mm)筛,与一定浓度的硫酸溶液在搪瓷反应釜中进行酸浸反应,反应结束后取样检测。元素浸出率按式(1)计算:

式中xi为i 元素的浸出率,%;m0为烟尘加入质量,g;ωi为烟尘中i 元素含量,%;m1为浸出后物料质量,g;为浸出后物料中i 元素的含量,%。

1.3 实验原理

采用常压酸浸法浸出铜和锌,采用氧压酸浸法浸出铟,发生的主要化学反应如下:

2 实验结果及讨论

2.1 铜和锌的常压酸浸实验

2.1.1 搅拌速率对铜锌浸出率的影响

浸出温度90 ℃,硫酸浓度150 g/L,液固比4 ∶1,浸出时间90 min,不同搅拌速率对铜锌浸出率的影响如图2 所示。

图2 搅拌速率对铜锌浸出率的影响

由图2 可知,提高搅拌速率,铜和锌浸出率升高,搅拌速率为350 r/min 时,铜、锌浸出率分别为75.98%和90.13%,浸出渣中铜和锌含量分别降低至2.56%和1.69%。确定最佳搅拌速率为350 r/min。

2.1.2 浸出温度对铜锌浸出率的影响

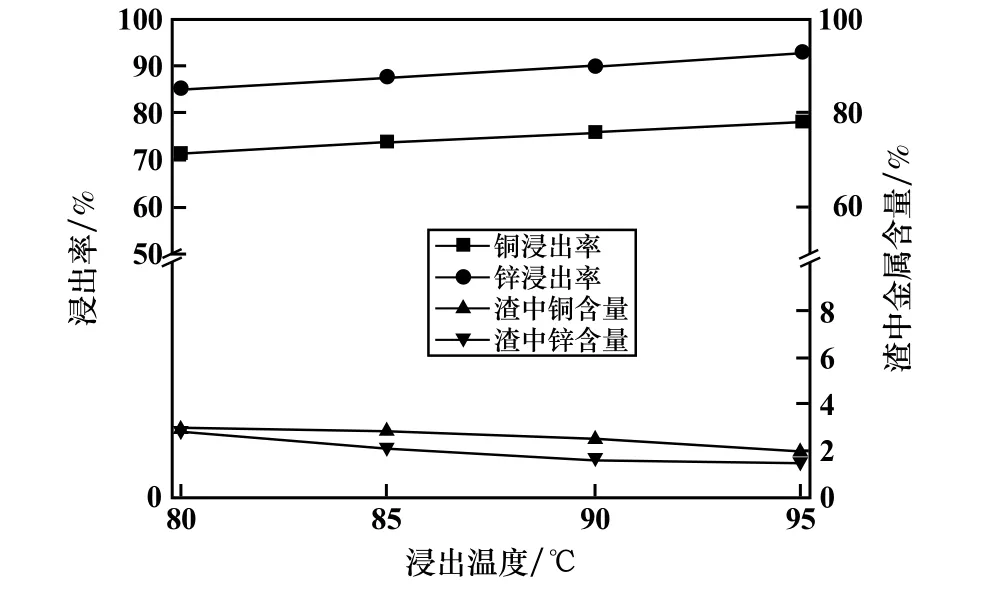

搅拌速率350 r/min,其他条件不变,浸出温度对铜锌浸出率的影响如图3 所示。

图3 浸出温度对铜锌浸出率的影响

由图3 可知,随着浸出温度升高,铜和锌浸出率升高,浸出温度为95 ℃时,铜、锌浸出率分别为78.33%和92.89%,浸出渣中铜和锌含量分别降低至2.03%和1.58%。确定最佳浸出温度为95 ℃。

2.1.3 硫酸浓度对铜锌浸出率的影响

浸出温度95 ℃,其他条件不变,硫酸浓度对铜锌浸出率的影响如图4 所示。

图4 硫酸浓度对铜锌浸出率的影响

由图4 可知,提高硫酸浓度,铜和锌浸出率升高,硫酸浓度为180 g/L 时,铜、锌浸出率分别为80.22%和93.31%,浸出渣中铜和锌含量分别降低至1.64%和1.23%。确定最佳硫酸浓度为180 g/L。

2.1.4 液固比对铜锌浸出率的影响

硫酸浓度180 g/L,其他条件不变,液固比对铜锌浸出率的影响如图5 所示。

图5 液固比对铜锌浸出率的影响

由图5 可知,增大液固比,铜和锌浸出率分别升高,液固比为4 ∶1时,铜、锌浸出率分别为80.22%和93.31%,浸出渣中铜和锌含量分别降低至1.64%和1.23%。确定最佳液固比为4 ∶1。

2.1.5 浸出时间对铜锌浸出率的影响

液固比4 ∶1,其他条件不变,浸出时间对铜锌浸出率的影响如图6 所示。

图6 浸出时间对铜锌浸出率的影响

由图6 可知,延长浸出时间,铜和锌浸出率升高,浸出时间为120 min 时,铜、锌浸出率分别为84.25%和95.35%,浸出渣中铜和锌含量分别降低至1.12%和0.96%。确定最佳的浸出时间为120 min。

2.1.6 常压浸出综合试验

在浸出温度95 ℃、硫酸浓度180 g/L、搅拌速率350 r/min、液固比4 ∶1、浸出时间120 min 的实验条件下,铟浸出率仅为9.98%,浸出渣中铟含量富集至1 250 g/t。常压酸浸法对铟的浸出效果差,原因是浸出渣中铟含量过低,常压浸出难以达到好的效果。

2.2 铟的氧压酸浸实验

2.2.1 搅拌速率对铟浸出率的影响

浸出温度160 ℃,硫酸浓度150 g/L,釜内氧分压0.60 MPa,液固比4 ∶1,浸出时间120 min,考察不同搅拌速率对铟浸出率的影响,结果如图7 所示。

图7 搅拌速率对铟浸出率的影响

由图7 可知,提高搅拌速率,铟浸出率升高,搅拌速率为650 r/min 时,铟浸出率为86.78%,浸出渣中铟含量降低至201 g/t。确定最佳搅拌速率为650 r/min。

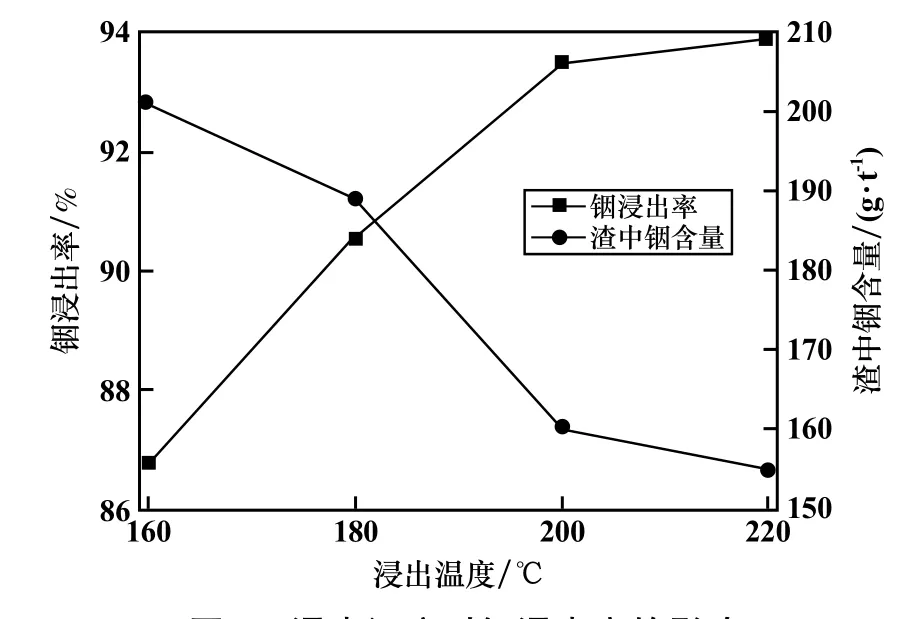

2.2.2 浸出温度对铟浸出率的影响

搅拌速率650 r/min,其他条件不变,浸出温度对铟浸出率的影响如图8 所示。由图8 可知,随着浸出温度升高,铟浸出率升高,浸出温度为220 ℃时,铟浸出率为93.90%,浸出渣中铟含量降低至155 g/t。确定最佳浸出温度为220 ℃。

图8 浸出温度对铟浸出率的影响

2.2.3 硫酸浓度对铟浸出率的影响

浸出温度220 ℃,其他条件不变,硫酸浓度对铟浸出率的影响如图9 所示。

图9 硫酸浓度对铟浸出率的影响

由图9 可知,提高硫酸浓度,铟浸出率升高,硫酸浓度为180 g/L 时,铟浸出率为97.89%,浸出渣中铟含量降低至102 g/t。确定最佳硫酸浓度为180 g/L。

2.2.4 液固比对铟浸出率的影响

硫酸浓度180 g/L,其他条件不变,液固比对铟浸出率的影响如图10 所示。由图10 可知,增大液固比,铟浸出率升高,液固比为4 ∶1时,铟浸出率为97.89%,浸出渣中铟含量为102 g/t。确定最佳浸铟液固比为4 ∶1。

图10 液固比对铟浸出率的影响

2.2.5 浸出时间对铟浸出率的影响

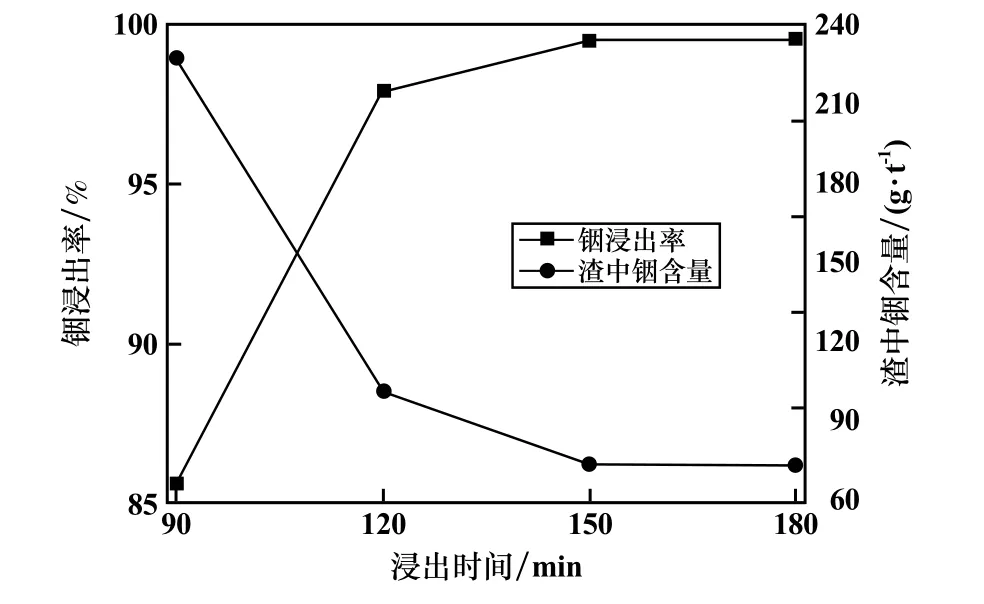

液固比4 ∶1,其他条件不变,浸出时间对铟浸出率的影响如图11 所示。

图11 浸出时间对铟浸出率的影响

由图11 可知,延长浸出时间,铟浸出率升高,浸出时间为150 min 时,铟浸出率为99.50%,浸出渣中铟含量降低为75 g/t。确定最佳浸出时间为150 min。

2.3 浸出渣

通过上述单因素实验,确定常压酸浸最优条件为:浸出温度95 ℃,硫酸浓度180 g/L,搅拌速率350 r/min,液固比4 ∶1,浸出时间120 min,此条件下铜、锌、铟浸出率分别为84.25%、95.35%和9.98%。氧压酸浸最优条件为:浸出温度220 ℃,搅拌速率650 r/min,釜内氧分压0.60 MPa,液固比4 ∶1,硫酸浓度180 g/L,浸出时间150 min,此条件下,铜、锌、铟浸出率分别为93.12%、97.89%和99.50%。经两段酸浸后,浸出渣中各元素含量如表3 所示。

表3 浸出渣化学成分(质量分数)/%

3 结 论

1)采用两段酸浸法可有效浸出铜烟尘中的铜、锌、铟,实现了铜、锌、铟的高效浸出,为处理该类物料提供了一种新的思路。

2)常压酸浸最优条件为:浸出温度95 ℃,硫酸浓度180 g/L,搅拌速率350 r/min,液固比4 ∶1,浸出时间120 min;氧压酸浸最优条件为:浸出温度220 ℃,搅拌速率650 r/min,釜内氧分压0.60 MPa,液固比4 ∶1,硫酸浓度180 g/L,浸出时间150 min。两段浸出后,铜、锌、铟浸出率分别为93.12%、97.89%和99.50%,浸出渣中铜、锌、铟含量分别降低至0.09%、0.06%和75 g/t。