基于LabVIEW大长径比圆管轴线直线度精密测量系统的研究*

2022-08-04王少锋申毅刘文婧

王少锋,申毅,刘文婧

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

在当前研究背景下,针对长度2.7 m左右,直径35 mm的大长径比炮筒直线度测量时,因为内孔直径过小,管内壁粗糙度较大,采用传统方法检测直线度较为困难.与此同时,因为此类大长径管件主要应用于炮筒等军工产品中,所以相关大长径比管件的后期直线度测量和后续的校直问题已经成为了亟需解决的问题之一[1].

奥地利的AVL公司研制出了一种电容式测量深孔直线度移动钢筒的传感器,可以测出被测孔的直线度[2],但在实际应用过程中造价过高.Pont F D U[3]发明的枪管直线度检测装置将光学成像原理与螺旋测微仪应用于枪管的直线度检测,该方法在实际测量过程中对于环境要求过于苛刻,不宜使用在工厂中.南京理工大学张培林教授等通过对激光发射器和PSD(Position-Sensitive Detector)靶标的研究提出了一种深孔直线度测量方法即光轴法,但是在被测件长度过长时,该方法比较笨重,不便于操作[4].

综合考虑上述方法的优劣势,本次测量针对长度2.7 m、内孔直径35 mm的管件,采用光轴法来测量深孔轴线直线度.

1 直线度检测系统的组成及测量原理

1.1 直线度测量系统的组成

提出的测量系统主要由:1.激光发射器;2.小孔测量靶;3.接收靶;4.自适应性支撑腿;5.推杆;6.电缆组成.该系统的具体组成如图1所示.

图1 测量原理图

本系统的工作流程:氦氖激光器发出的激光直接射向可以在圆管中移动的测量元件,测量元件的中心变化可以反映出身管被测截面中心位置的变化,装在截面上的PSD可以实时获得激光器光点的位置坐标信号,此信号经过电缆送至读数显示器处.读数显示器将数据通过zigbee网络[5]将测量信号远程传输至计算机.经过软件处理后可以得到光点实际位置,再经过径向偏移量算法算出各测量点径向偏移量,即可获得圆管的直线度值.

1.2 测量系统硬件介绍

1.2.1 He-Ne激光器

激光发射器的主要作用是在直线度测量过程中发射出准直光线,因为激光发射器发射出的激光有能量高、方向性强等优点,故本次课题选取激光光线作为准直光线,其工作原理为依靠氖气产生激光光束,而氦气因为其气体的稳定性,可以稳定激光发射功率且可以为激光发射提供必要的工作环境,而且氦气还可以改变激光光线原本的波长以针对于不同工作环境的测量,一般情况下主要使用波长为0.65 μm的红光.本次设计所采用的氦氖激光器实物图如图2所示.

图2 氦氖激光器

1.2.2光电靶位置传感器

光电靶主要是由接收靶靶标、导电器件、中央控制单元和发光元件组成,导电单元分为2个独立部分,2个独立部分又由多个互相绝缘的部分组成.如果有激光光束击中靶标上的某个部分时,该区域的导电层会自动连接,从而得到该激光光束具体的击中位置,中央控制器检测到电流导通后会使得对应相关位置的发光单元发光[6].其实物图如图3所示.

图3 光电靶位置传感器

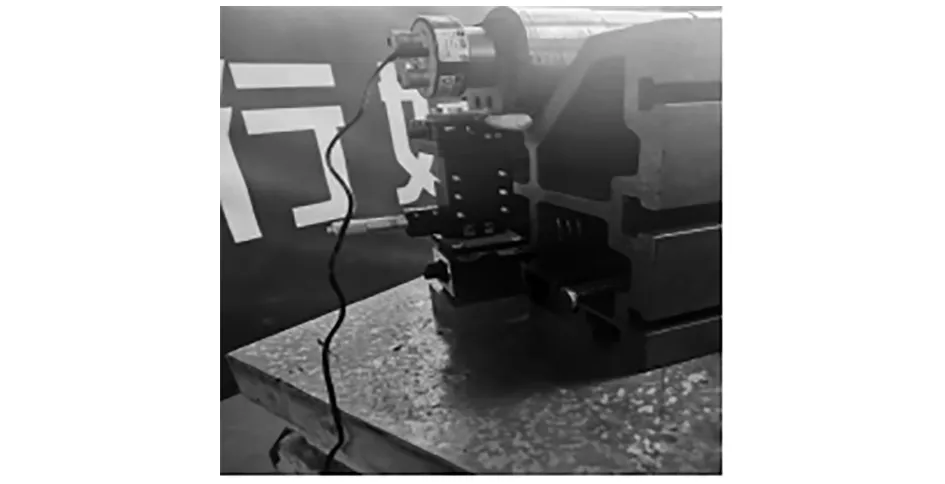

1.2.3三自由度激光微调平台

在设计中,激光器微调平台对实验中基准轴线的确定影响巨大,保证激光器的固定是全方位的,固定激光发射器后,使其可以实现水平方向、竖直方向与发射角度三自由度的微调,确保快速且准确地确定基准轴线.实物图如图4所示.

现场实际测试时,整体测试系统如图5所示.

图4 激光发射器微调平台

图5 现场效果图

2 测量系统LabVIEW软件的编制

2.1 LabVIEW软件概述

通过前面设计的测试系统可以知道,直线度最终可以由PSD的位置信号经过一定的数据处理得到,其中就有2个问题,一是PSD信号如何提取,另一就是提取出数据之后运用什么平台来进行数据处理,因此,需要一套与之配套的软件系统来进行这两方面的操作,LabVIEW软件具备与其它仪器进行连接控制及把复杂运算图形化的功能,通过编写软件程序,可以很好地完成采集信号的提取及处理工作,从而得到最终的轴线直线度大小[7].

2.2 测试软件的结构和模块

利用LabVIEW程序软件设计测试系统的软件,设计包括2个主要部分:即测试界面的设计和程序框图的设计.测试界面主要是通过前面板上的一些图形化控件构成,在测试界面完成后,用户运行软件时可以展现出各种可视化的界面信息,包括测试控制按钮、显示波形、参数设置界面等信息.程序框图则是程序运行的主体部分,测试系统结构、数据处理的流程都是在程序框图中反映出来的[8].

根据测试系统的要求,对软件结构进行了规划.图6是基于虚拟仪器的圆管直线度测量系统的软件结构图.利用主程序控制所有程序的运行,包括数据的采集、显示、保存功能.软件的任务主要包括初始化仪器,设置测量所需要的各种参数,并采集数据、对数据进行分析计算,把测试结果写到保存文件中,后期可以实现对此记录文件的读取,最后软件进行打包,便于查看.

图6 测量系统的软件结构图

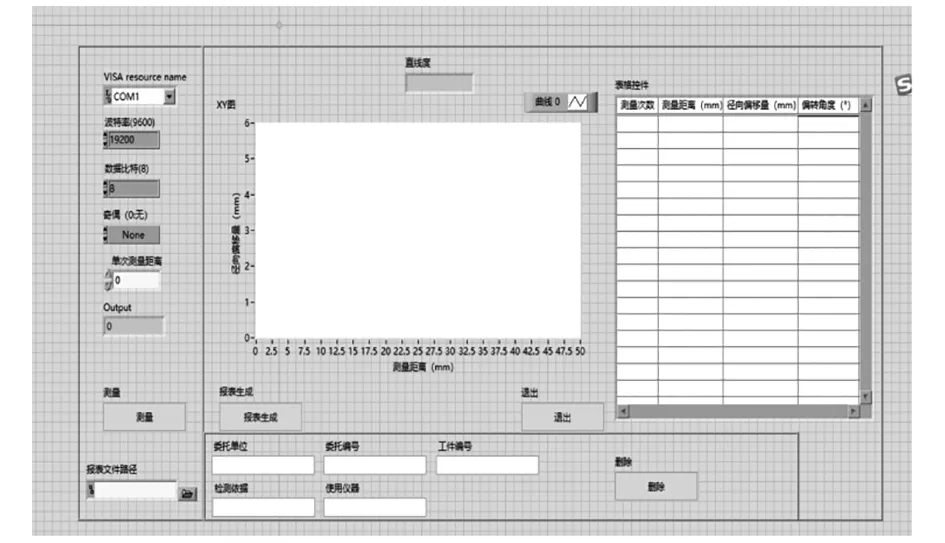

在测试之前得对仪器进行初始化配置,分模块编写相应软件,整个直线度测试系统的程序模块包括:数据采集和测量模块、处理程序模块、显示程序模块、保存程序模块.测量系统前面板如图7所示.

图7 软件前面板图

2.3 测试软件的数据接收和测量程序模块

数据的接收模块:通过测量装置测量到的偏差数据通过zigbee网络将数据由读数显示器传输到接收器处,连接接收器并安装插件,构建数据传输平台.接收器如图8所示,单次测量数据形式如图9所示.

通过接收器传输到电脑端的数据为16进制格式,结合LabVIEW平台中的串口函数与pc端口搭建数据接收平台.实现测量数据的实时传输与采集.基于已采集到的数据结合zigbee通讯协议,第9和10位数据即图9中的“A9,33”代表测量点水平偏差,同理第17和18位数据即图9中的“B7,FF”代表测量点垂直偏差量.

图8 接收器连接电脑

图9 单次测量数据形式

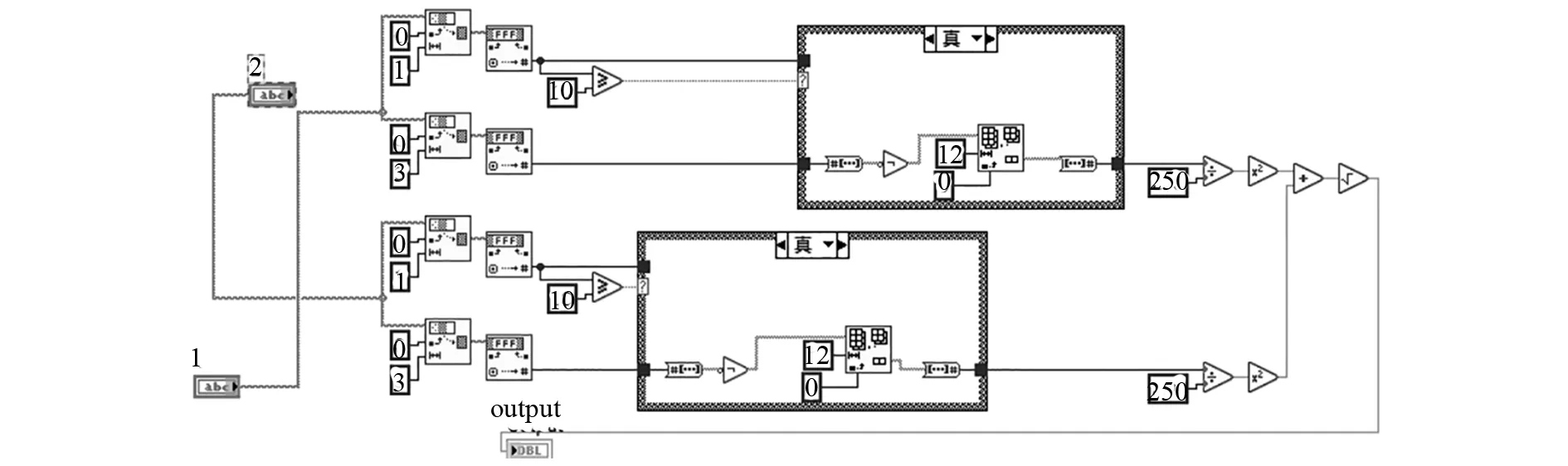

2.4 测试软件的数据处理程序模块

基于上述采集到的数据,结合已有的算法将传输过来的16进制数据转换并计算出该测量平面的垂直偏差量和水平偏差量(单位:mm).

以上文得到水平和垂直偏差为例.首先看后一位的第一位数如果为“0~9”,说明所测量到的数据为正值,如测量值为正,将后一位与前一位位置互换并舍去最后一位直接转换成10进制数,因为每一个数据位代表4个距离,所以在得到的十进制数基础上再乘以4,得到的数据单位为μm,所以要在得到的数据基础上再除以1 000,即为所得数据.以“A9,33”数据为例,因为后一位第一位数为“3”,所以测量得到的数据为正,后一位与前一位互换位置并舍弃最后一位得到“33A”,直接转十进制数即为“826”,乘以4得到“3 304”,除以1 000得到“3.304”,即该测量点的水平偏差量为﹢3.304(单位:mm).

如若采取到的测量值为负,将后一位与前一位位置互换并舍去最后一位,每一个16进制数转换成二进制数并取反,最后得到的二进制数在最后一位加1,得到的二进制数转换成十进制数,因为每一个数据位代表4个距离,所以在得到的十进制数基础上再乘以4,得到的数据单位为μm,在得到的数据基础上再除以1 000,即为所得数据.以“B7,FF”为例,因为后一位数的第一位数为“F”,所以该点测量数据为负,互换位置并舍弃最后一位得到“FFB”,每一个数转换成二进制并取反再加1得到二进制数“000 000 000 101”,二进制数转换成十进制数“5”乘以4得“20”,除以1 000得“0.02”,所以该测量点垂直偏差数据为“-0.02”.程序框图如图10所示.

图10 测量数据处理

2.5 测量点径向偏差量和偏转角度算法的研究

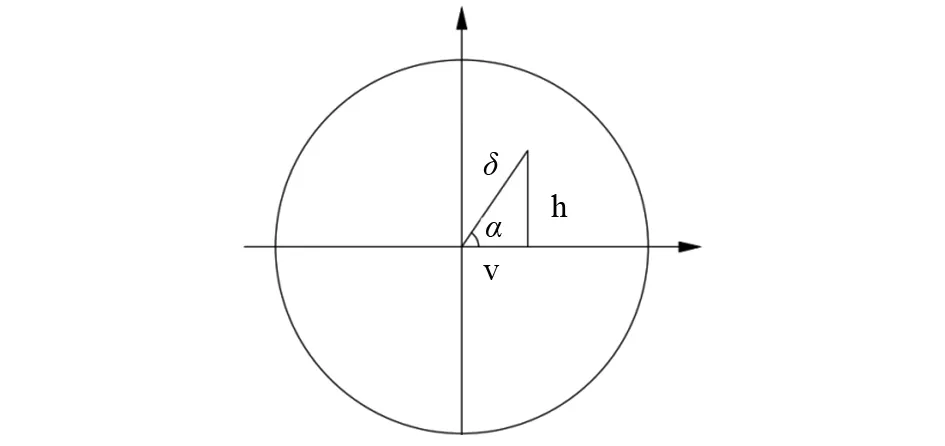

基于上文提到的带有刻度的推杆推动PSD靶标不断在管内轴线移动,激光发射器击打在靶标上的激光斑点因为各个截面直线度误差导致激光斑点发生偏移,如图11所示.h为测量点相对于基准点的水平偏差,mm;v为测量点相对于基准点的垂直偏差,mm;δ即为测量点相对于基准点的径向偏差量,mm;如式(1)所示.α为测量点相对于基准点的偏转角,°;计算如式(2)所示.

图11 PSD接收靶示意图

(1)

(2)

经过处理的h值和v值基于上文研究的式(1)和(2),求出该测量点相对于基准点的径向偏差量和偏转角度,对后续圆管的校直工作有很大的参考价值.偏转角度如图12所示.

图12 偏转角度的计算

2.6 测试软件的数据显示程序模块

该区域由“波形图”、“表格”和“直线度”3个控件组成.“波形图”控件由x轴和y轴组成,x轴表示测量距离,测量距离(单位:mm)为测量次数n乘以单次测量距离L;y轴表示不同测量点所对应的不同径向偏差量数值,多次测量后形成波形图.“表格”控件,测量过程的进行,实时显示各测量点的径向偏差量数据.“直线度”控件,显示在当前测量情况下,各测量点中,径向偏差量的最大值(单位:mm).实现了测量数据的实时显示.程序框图如图13所示.

图13 数据显示模块程序框图

2.7 测试软件的数据存储程序模块

综合考虑各种储存文件格式的文件性能、程序兼容性、文件大小、文件支持的数据类型、文件的可维护性等因素,本次课题所采用的文件保存形式为docx,保存的文件中包含有波形图、图表、测量时间、测量人员等相关信息[9].程序图如图14所示.

图14 数据储存程序模块

3 实验论证

将结合上文介绍的测量设备硬件结构与软件结构,针对长度2.7 m,内孔直径30 mm的圆管进行实验,实验具体步骤如下:

1)在新建项搭建实验平台,具体包括测试所需要的测试平面、激光发射器、3自由度激光器微调平台、PSD测量靶、自适应性支撑腿、带刻度推杆、电缆、读数显示器等硬件进行组装.

2)激光发射器调零工作,第一步先将激光发射器放置于待测管件的一端,发射出准直光线;第二步将连接好的PSD靶标放于待测管件一端,对激光微调平台进行调整,使读数显示器显示的纵向偏差与横向偏差为0,推动推杆将PSD靶标推至管件另一端,继续对微调平台进行调整,使这一点读数也为0,拉动推杆回到初始端调零,直至待测管件的两端读数显示器都为0.如图15所示.

图15 读数显示器读数为0

3)将接收器连接到电脑端,打开软件设置相关参数如com口的选择、单次测量距离的选择、文件保存路径的选择.设置好的软件面板如图16所示.

图16 软件相关参数的设置

4)运行软件,并将推杆按照软件设置的单次测量距离进行测量,到达测量点后注意推杆保持水平位置待读数显示器读数稳定时点击“测量”按钮.得到该点的径向偏移量和偏转角度.重复上述步骤,直至测量完整个管件.

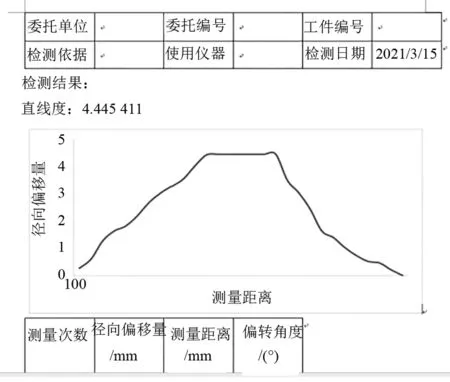

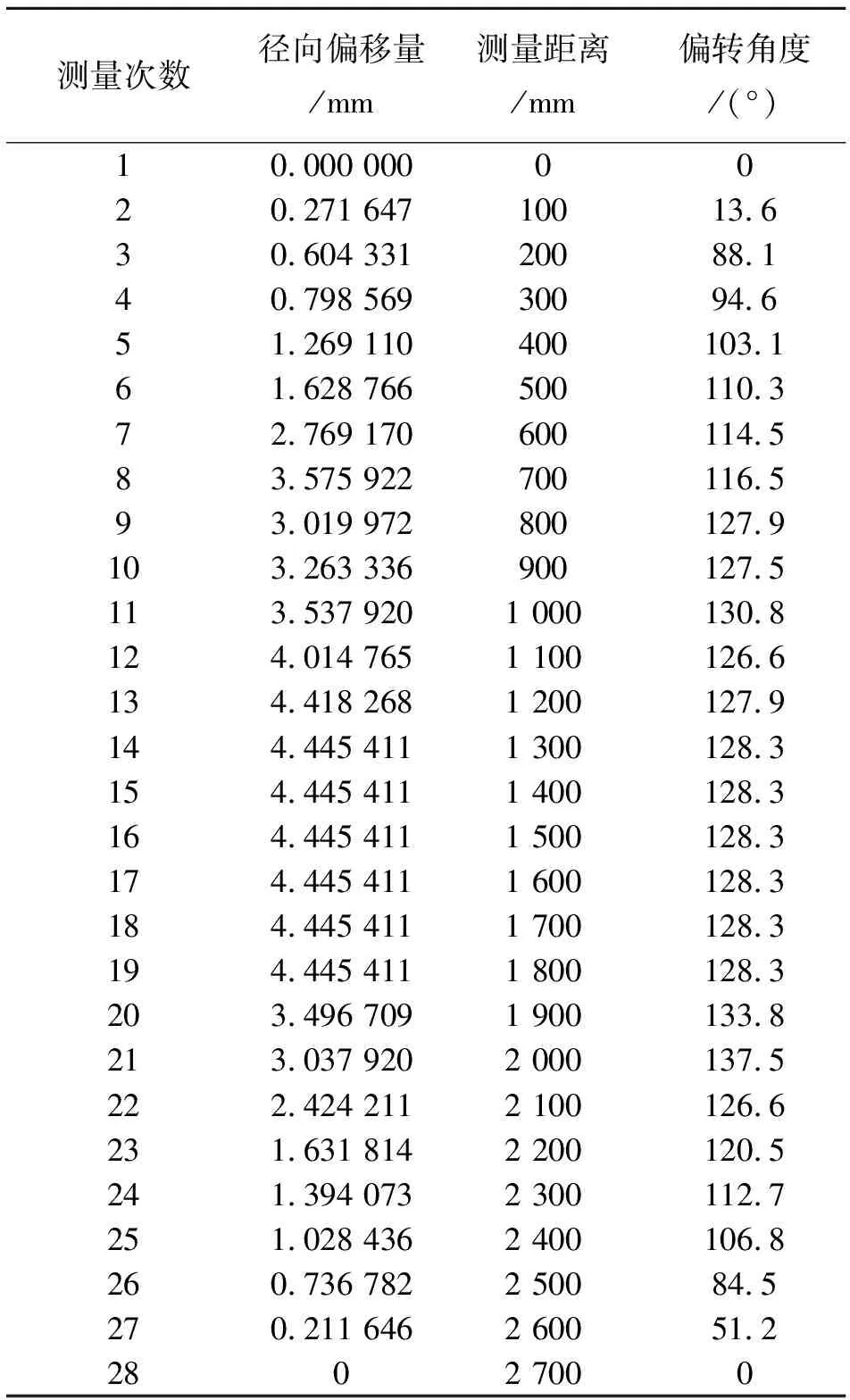

5)待测量完整个管件后点击“报表生成”按纽,生成如图17所示的word文档和表1的测量数据.

图17 测量数据波形图

表1 测量管件各点偏差数据

4 结论

本课题针对长度2.7 m、内孔直径30 mm的大长径比圆管直线度进行检测,以激光法射出的准直光线作为基准轴线,接收靶不停在内孔中移动,待读数稳定,求得该测量平面相对于基准轴线的径向偏移量,比较得到各个偏移量的最大值.发现管件径向偏移量最大值往往出现在管件中部位置.分析管件加工过程,大致可分析出以下两方面因素:①自然生产出的炮管因为口径小长度大,在加工过程中易导致管件中部位置加工受限;②在管件存放过程中保存不合理,导致测量数据不准确.综合以上2个主要原因,使得径向偏移量最大点出现在管件中部,结合数据中的径向偏移量数据和偏移角度数据进行校直处理.