Ge掺杂Sm0.2Ce0.8O1.9电解质材料制备与性能研究*

2022-08-04邓苏亚王玮蔡长焜刘媛媛谢满意薛柯安胜利

邓苏亚,王玮,3,蔡长焜,刘媛媛,谢满意,薛柯,安胜利*

(1.内蒙古科技大学 材料与冶金学院(稀土学院),内蒙古 包头 014010;2.内蒙古自治区先进陶瓷材料与器件重点实验室,内蒙古 包头 014000;3.包头轻工业职业技术学院,内蒙古 包头 014000)

固体氧化物燃料电池(Solid Oxide Fuel Cell, SOFC)是一种在高温下将燃料的化学能直接转化为电能的发电装置,其发电过程效率高,环境污染少,因此得到越来越多的重视与研究[1,2].SOFC是一层三明治结构,由中间致密电解质和两侧多孔的阳极、阴极组成.电解质作为电池的核心部分,需要高的致密度和较高的导电能力.

近年来,掺杂CeO2基材料广泛应用于中低温SOFC的电解质材料中,其在500~750 ℃下具有较高的离子电导率,因此避免了由于高温而带来的一系列问题,如界面反应、电极烧结、热膨胀系数不匹配、寿命缩短和热能浪费等.Sm2O3掺杂CeO2(SDC)因其原料价格相对便宜,化学配比简单,制备过程简易,在500~750 ℃间有较高的氧离子电导率,得到广泛研究,同时SDC电解质与电极材料具有较好的化学相容及热匹配性,被认为是最具希望成为中低温燃料电池的固体电解质材料之一[3~7].

但是SDC实际应用中也存在着很多问题[8~10],如高温烧结性能差,在烧结过程中容易形成气孔,造成致密度降低,从而影响电解质的氧离子传输与机械性能.另外SDC过高的烧结温度(>1 500 ℃)导致部分区域过烧,严重影响材料的电化学性能.

研究表明小离子半径元素的掺杂可以改变烧结过程中晶界迁移速率以提高电解质烧结性能和电化学性能.Ge具有优良的电子迁移率、空穴迁移率等性能,被广泛应用于半导体材料中,Muhammad等[11]研究发现,以Ce0.7Sm0.15Ge0.15O2-δ(SGeDC)复合碳酸钠电解质在650 ℃的电导率可达到0.074 S·cm-1,所以Ge作为CeO2基电解质材料的掺杂剂具有很大的研究潜力.Lin[12]研究表明SDC体系中以Sm0.2Ce0.8O1.9综合性能最佳,本实验研究通过将Ge掺杂到SDC基体中,以提高SDC电解质高温烧结后的致密度,改善SDC电解质的电化学性能.

1 实验

1.1 样品制备

采用溶胶凝胶法制备了GexCe0.8-xSm0.2O1.9(GSDC,x=0,0.005,0.01,0.02,0.04)系列电解质粉体,分别表示为SDC,0.5GSDC,1GSDC,2GSDC,4GSDC.实验以Sm(NO3)3·6H2O(阿拉丁试剂,质量分数为99.95%),Ce(NO3)3·6H2O(阿拉丁试剂,质量分数为99.95%),柠檬酸(沪试,分析纯),甘氨酸(沪试,分析纯),羧乙基锗倍半氧化物(阿拉丁试剂,质量分数为99.95%)为原料.按照化学计量比分别称取Sm(NO3)3·6H2O和Ce(NO3)3·6H2O溶于离子水中,并搅拌至晶体完全溶解,向溶液中加入柠檬酸及甘氨酸为络合剂至完全溶解,将羧乙基锗倍半氧化物溶于氨水(浓度25%)中溶解,加入到金属离子溶液中,将混合溶液用氨水调节pH至7~8,转移到水浴锅中80 ℃恒温搅拌,直至成为胶体,将胶体取出在烘箱中120 ℃烘干得到初始粉体,将粉体在800 ℃煅烧2 h得到GSDC系列电解质粉体.将GSDC粉体称取1 g置于φ10 mm的圆形模具中,220 MPa的压力下压成圆形素坯,并分别在马弗炉中以1 300,1 350,1 400,1 450,1 500 ℃烧结5 h,得到不同烧结温度下的电解质片.

按NiO(阿拉丁,质量分数为99%)/SDC=1∶1质量比为称料,加入质量分数为20%可溶性淀粉(阿拉丁,分析纯)与适量乙醇混合,在球磨机中球磨3 h之后,烘干研碎,过筛.采用共压法将研磨烘干的阳极与合成的GSDC粉体压片,成型压力为220 MPa,1 450 ℃保温5 h,自然冷却到室温得到半电池.把LSCF (La0.6Sr0.4Co0.2Fe0.8O3-δ)与适量的乙基纤维素-松油醇有机粘结剂混合,充分研磨得到分散均匀的阴极浆料,均匀涂刷在电解质侧,在马弗炉中1 000 ℃烧结2 h,即制成单电池.用银浆将单电池固定在陶瓷管的一端上,阳极朝管内,阴极暴露在空气中,在阳极和阴极上用银浆画网格集流.用银线分别从电池的阳极和阴极引出引线,放在烘箱中等银浆完全干燥后待测.

1.2 材料表征与性能测试

实验采用X射线衍射仪(Rigaku Mini Flex 600, Japan)对电解质片进行物相分析,衍射靶为Cu靶,工作电压40 kV,工作电流40 mA,扫描速率2°/min,衍射角10°~90°.用阿基米德排水法测量电解质的实际密度,计算公式如式(1)[13].为减小实验的误差,对每个测试样品测试五次取平均值.

(1)

式中:ρ为实际密度,m干为在空气中的质量,m水为在水中的浮重,ρ水为水的密度.

将电解质样品在酒精中进行超声波清洗,烘干喷金处理后,使用场发射电镜(Sigma-300,Germany)观察电解质烧结样品表面与断面的微观形貌.

将GSDC电解质经过酒精洗涤,在其表面上均匀的涂上银浆,放入烘干箱中250 ℃烘干使银浆中有机物充分挥发掉,得到待测试样.采用交流阻抗谱分析(AC impedance)法测定GSDC固体电解质在不同温度下的阻抗.测量频率范围为1~107Hz,测试温度范围为500~750 ℃,每隔50 ℃测试一次,将测得的阻抗谱通过Z-View软件拟合出电解质样品的阻抗值,并计算出电解质的电导率.

采用IVIUMSTAT电化学工作站测量阳极支撑单电池的性能,以H2(含3%H2O)作燃料,控制流量约为50 mL/min,空气作氧化剂.测试温度范围为500~750 ℃,间隔50 ℃,测得P-V-I曲线.

2 结果与讨论

2.1 材料表征与性能测试

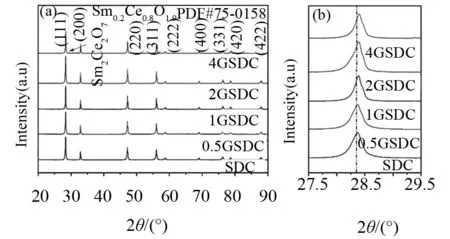

图1为不同Ge掺杂量的GSDC粉体XRD图谱.从图1(a)可以看出,GSDC的特征峰均与立方萤石结构的SDC(PDF#75-0158)相一致,没有明显的杂峰出现,表明Ge4+进入SDC的晶格中.为进一步研究Ge的引入对SDC晶体结构的影响,将图1(a)中的XRD局部放大.从图中可以看出随着Ge4+掺杂量的增加,电解质的特征峰向大角度方向轻微偏移,说明掺杂后材料的晶胞体积减小.表1给出了GSDC的晶格常数随Ge掺杂量变化规律,随着Ge4+掺杂量的增加,电解质的晶格常数减小,这是因为Ge4+(0.053 nm)的离子半径小于Ce4+(0.097 nm)的离子半径导致.当Ge掺杂质量分数为4%时,在特征峰29.42°附近出现Sm2Ge2O7相,表明Ge在SDC体系的固溶量小于4%,掺杂剂在CeO2中的溶解度与它的X(维加德斜率)绝对值成反比,X由式(2)计算可得[14].

X=0.022 0ri+0.000 15zi.

(2)

式中:ri为添加离子半径和八配位的Ce4+的半径之差,zi为添加离子和Ce4+的电价之差[15].计算可得XGe=-97×10-5,XAl=-77×10-5,且Al在CeO2体系中的最大溶解度为4 mol%[16],对比可知Ge的维加德斜率大于Al,Al在CeO2体系的固溶量大于Ge,所以Ge4+在CeO2体系的固溶量小于4%,这与实验结果一致.

图1 GSDC粉体在室温下的XRD谱图(a)GSDC电解质的XRD总谱图;(b)GSDC在27.5°~29.5°的局部放大图

表1 GSDC电解质的晶格常数

备注:1 Å=10-10m.

2.2 相对密度分析

图2为GSDC的相对密度随烧结温度的变化规律.从图中可知,随着烧结温度的增加,GSDC的相对密度逐渐增加.未进行掺杂时,1 500 ℃烧结的SDC的相对密度仅达到91.19%.当Ge4+的掺杂质量分数为1%时在1 450 ℃烧结后的电解质片致密度最高.由此可见,Ge4+的掺杂促进了SDC的烧结,可能是由于较小的Ge4+进入SDC晶格引起较大的晶格畸变能[17],在晶格周围产生大的晶格失配,增强了晶界在高温下的迁移,从而增加了电解质的烧结活性[18].当Ge4+的掺杂质量分数大于1%时,在1 400 ℃烧结后的相对密度均可达到98%以上,致密度有了明显的提升,但1 400 ℃烧结后致密度变化较小.由于当掺杂质量分数为1%时,经1 400 ℃烧结后,电解质的相对密度已经接近理论密度,进一步的促烧结作用对电解质的相对密度提升较小.当Ge4+掺杂量达到4%时,过量的Ge4+可能会少量间隙在晶格,不会对SDC的烧结产生明显的阻碍,所以相对密度变化不明显[19].

图2 不同温度烧结5 h后GSDC电解质的相对密度变化图

2.3 微观结构分析

图3为经1 450 ℃烧结后SDC和1GSDC电解质的表面及断面SEM图.从图3(a),(c)可看出1GSDC晶粒尺寸大于SDC,并且在1GSDC电解质表面未发现明显气孔,晶粒间结合更加致密.图3(b),(d)为SDC和1GSDC电解质断面图,从图中可以看出在1GSDC电解质中几乎观察不到气孔的存在.因此Ge4+的掺杂促进1GSDC的致密化,这是因为Ge4+进入晶格取代Ce4+,增大晶界原子迁移率,加快晶界移动,促进电解质烧结.

图3 1 450 ℃烧结1GSDC和SDC电解质的微观形貌(a)SDC表面形貌;(b)为SDC断面形貌;(c)为1GSDC表面形貌;(d)为1GSDC断面形貌

2.4 热膨胀分析

图4为GSDC在25~1 000 ℃范围内空气气氛下的线性热膨胀曲线.不同电解质的热膨胀曲线都随温度的升高而增大.电解质材料的热膨胀△L/L几乎成一条直线,而且随着温度的升高而增大,这说明材料随着温度的升高,晶格振动加强,晶格中质点间的平均距离变大,晶胞体积变大.计算得到的GSDC在电解质中温区间(500~800 ℃)计算得到的GSDC在电解质中温区间(500~800 ℃)的热膨胀系数如图4中所示.SDC电解质材料的TEC值与文献[12]相符,

图4 GSDC线性热膨胀的测量曲线

不同电解质材料在500~800 ℃热膨胀系数的变化不大,说明了掺杂GSDC电解质的相稳定性,添加Ge后改变晶格稳定性,降低晶格静电力,掺杂样品相较于SDC有略微减小.

2.5 电化学性能分析

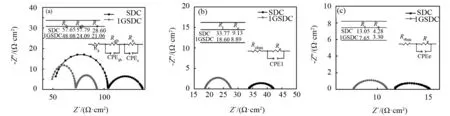

图5为SDC和1GSDC电解质经1 450 ℃烧结后在550,650,750 ℃测得的交流阻抗谱(EIS).

图5 SDC与1GSDC电解质不同温度的阻抗谱(a)550 ℃;(b)650 ℃;(c)750 ℃

对氧离子固体电解质,理想的阻抗图谱均由晶粒、晶界、极化3个半圆构成,这是因为晶粒过程、晶界过程和电极反应过程具有的时间常数不同,因此在不同的频率范围内阻抗谱中出现不同的圆弧.其中阻抗曲线的高频端与阻抗实部的截距为晶粒电阻,表示为Rb,阻抗曲线的中频端与高频端的截距之差为晶界电阻,表示为Rgb.图5(a)中阻抗谱中只有晶界和电极两个圆弧出现,这是因为晶粒弧的响应频率要求较高,高达几兆赫兹甚至几十兆,因此中温的晶粒圆弧很难显现出来[20].随着温度的增加,晶界弧消失,当温度为600 ℃时,阻抗谱中只显示电极过程弧,这是因为随着温度的升高,氧离子的传输速率加快,由晶界弛豫的时间常数减小,从而使圆弧移到更高的频率,导致了对应于晶界弧消失,因此在较高的温度下只能看到电极的贡献.对比550 ℃时SDC和1GSDC的Rgb数值发现,1GSDC电解质的晶界电阻比SDC电解质的晶界阻抗小(24.09 Ω vs. 57.79 Ω),说明Ge的添加,降低了1GSDC晶界电阻.结合SEM的结果可知,1GSDC的晶粒更大,电解质具有更少的晶界,晶界减少使得氧离子传输过程缩短从而降低晶界电阻,另一方面1GSDC电解质具有更高的致密度和更少了晶界电阻.图5(b),(c)可观察到600 ℃以上,只存在电极过程,此时Ge的添加对1GSDC影响主要体现在总电阻上[20].

根据总电阻数据,由式(3)[21]计算出样品在500~750 ℃范围内的电导率,并绘制样品的500~750 ℃范围内电导率-温度关系曲线.其中,在中低温时,当阻抗谱中有两个圆弧时,R为晶粒和晶界电阻之和,在高温时,当阻抗谱中只有1个圆弧时,R为对应的总电阻.

(3)

式中:σ为电解质电导率,S·cm-1;d为电解质片的厚度,cm;R为对应温度下的总电阻,Ω;D为电解质片的直径,cm.

图6为电解质的电导率随温度变化曲线,电解质电导率随着温度的增加而增加.750 ℃时1GSDC电解质的电导率在下达到0.050 S·cm-1,而在相同温度下SDC电解质的电导率仅为0.034 S·cm-1.1GSDC电解质的电导率在所有温度下都比SDC电解质的电导率高,因Ge4+的掺杂是同价离子掺杂并不会引起氧空位的数量变化,所以1GSDC电导率明显的提升主要是电解质的致密度提高.

图6 SDC与1GSDC电解质的电导率与温度关系

根据电导率数据绘制样品的500-750 ℃范围内电导率-温度关系曲线,通过阿伦尼乌斯公式(4),绘制出样品在的阿伦尼乌斯曲线,并分析得到电解质材料的活化能Ea[22].

ln(σT)=lnA-Ea/(kT).

(4)

式中:σ为电解质电导率,S·cm-1;T为测试温度,K;A为指数前因子,与晶体结构有关的物理量;k为玻尔兹曼常数,k=8.617×10-5eV/K.

图7是SDC与1GSDC电解质的电导率与温度之间的Arrhenius图.从图7中直线斜率可求得电导活化能Ea的值.SDC和1GSDC的电导活化能分别为0.9 eV和0.66 eV,因此Ge掺杂后降低了电导活化能.在固体电解质中,因为在浓度差的作用下,氧离子与氧空位不断发生换位跃迁,因此氧离子迁移必须克服一定的活化能垒,如果活化能低则发生跃迁需要克服的势垒会比较小,也就是说氧离子更容易获得一定的能量实现这种跃迁[23].由于Ge4+与Ce4+为同价阳离子,所以掺杂后对电解质内部氧空位浓度及氧离子的缔合活化能的影响较小,说明Ge的掺杂降低了氧空位的迁移活化能.

图7 SDC与1GSDC电解质的电导率的Arrhenius关系图

2.6 电池性能分析

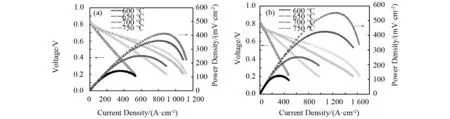

图8(a),(b)为分别采用SDC和1GSDC为电解质的阳极支撑型单电池的I-V曲线.以GSDC为电解质的单电池在750 ℃下峰值功率密度达到552 mW/cm2,而在相同温度下以SDC为电解质的单电池功率密度仅为425 mW/cm2.并且以1GSDC为电解质的单电池的最大功率密度在不同温度下都比以SDC为电解质的电池高.由于阳极和阴极材料是相同的,因此电池电化学性能的提升主要是由于电解质的不同引起的.根据以上研究可以知,Ge掺杂增加了1GSDC电解质的致密度,进而提高了电解质的电导率,降低了电池的欧姆电阻,使单电池功率输出性能有了明显的提升.

图8 单电池功率密度曲线(a)以SDC为电解质的单电池;(b)以1GSDC为电解质的单电池

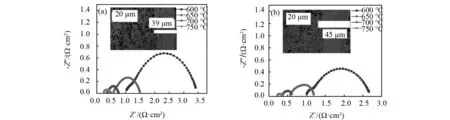

图9为开路条件下以SDC和1GSDC为电解质的单电池测得的电化学交流阻抗谱.单电池的欧姆电阻和极化电阻随着温度的增加而降低.相同条件下两个电池的欧姆电阻基本一样,比如600 ℃下以1GSDC为电解质的电池的欧姆电阻为0.988 0 Ω,以SDC为电解质的电池的欧姆电阻为0.987 2 Ω.但是1GSDC单电池电解质的厚度为45 μm,大于SDC电解质的厚度39 μm,说明相同温度下1GSDC电解质具有更高的电导率,这与图6的结果一致.此外,以1GSDC为电解质的电池的极化电阻也有所降低,可能是较高的1GSDC的电导率改善了电解质和LSCF阴极界面的离子传输.因此,Ge掺杂后改善了1GSDC电解质的致密度,提高了材料的电导率,使得单电池的性能有了明显的提升.

图9 单电池阻抗谱图(a)以SDC为电解质的单电池;(b)以1GSDC为电解质的单电池

3 结论

1)采用溶胶-凝胶法合成了不同含量的Ge4+掺杂SDC电解质材料,当Ge4+的掺杂的质量分数超过4%时,会有少量的Sm2Ge2O7生成.

2)扫描电镜和致密度测试结果表明Ge4+的掺杂提高了SDC电解质的致密度,在1 450 ℃烧结的1GSDC电解质材料相对密度可达到99.30%.

3)经1 450 ℃烧结后,1GSDC在750 ℃的电导率达到0.050 S·cm-1,高于SDC在750 ℃的0.034 S·cm-1,Ge掺杂后降低了电解质内部的氧离子迁移活化能.

4)以1GSDC为电解质的单电池最大功率密度高达552 mW/cm2,相较于SDC为电解质的单电池性能有了明显的提升.