机架辊辊道电机轴断裂原因分析*

2022-08-04关丽坤范增任学平

关丽坤,范增,任学平

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

轧机前后工作辊道为了能可靠地将轧件送入轧钢机轧辊,要求辊道辊子尽可能地靠近轧辊[1]因此,在这些轧机机架上,都有专门的孔、台阶或者凹槽,以便安装辊子.这些辊子被称为机架辊.承受着轧件抛出和钢锭翻转的巨大冲击负荷,当钢锭加热温度不足或不匀时,轧件对辊道的冲击和顶撞就更为严重[1].对驱动机架辊的电机有很大影响,加之辊道电机频繁正反转的运转和电机防松不好容易造成轴不对中的影响,因而电机轴容易发生疲劳断裂,致使机架辊成为惰辊,造成轧制出的钢表面精度达不到既定要求,成为影响钢厂经济效益受损的因素[2].在某轧钢厂生产线上倾斜布置机架辊道电机装配图如图1所示.

在某轧钢厂生产线上倾斜布置的机架辊道电机,1年内分别在2月、4月2次出现轧机机架辊道电机轴断裂,断裂情况如图2所示.

图1 机架辊系统装配图

1 断口分析

由图2可知,电机轴断裂位置在轴的键槽处,观察断口的宏观形貌,可见断口较为平整,无明显塑性变形,断面与电机轴线垂直,为明显疲劳断裂.断口可划分为3个区域,第一个区域为边缘断裂源区,区域较小,为应力集中区域;第二个区域为裂纹较大的裂纹扩展区域,占断口整体面积的60%左右,表面光滑有疲劳辉纹;第三部分为瞬时断裂区域,因受力面积不断减小导致的瞬时断裂,该区域表面粗糙,有金属光泽.可以判断为电机轴断裂原因为疲劳断裂[3].

图2 电机轴断裂图

2 动力学分析

2.1 建立辊道系统动力学模型

在实际工作环境中,辊道电机与机架辊之间通过角度为8.1°的万向接轴联接,在电机头部法兰与输入端叉头连接处的螺栓有松动甚至出现切断现象、因电机轴预紧力不足使得电机轴与电机头部法兰连接处松动,从而电机在带负载转动时出现晃动情况.针对此问题进行模拟动力学仿真[4].

在满足精度的前提下对传动系统其他部件进行简化处理.通过SolidWorks对辊道系统进行建模,保存为x_t格式文件,再导入到ADAMS/VIEW模块中,得虚拟样机模型如图3所示.

图3 辊道系统虚拟样机模型

2.2 辊道系统边界条件的确定

通过文献[5]计算出辊道系统受力.

1)轧件落到辊子上的冲击负荷

(1)

式中:Q为作用在该辊子上的轧件重量,kg;H为轧件落下的高度,m;K1为计算动能时,辊子质量的换算系数;K2为计算动量时,辊子质量的换算系数;G1为辊子重量,kg;E为轧件落下的能量,J;I1为辊子辊身断面的惯性力矩;I2为辊子辊颈断面的惯性力矩;a为支点到辊身中间的距离,m;c为支点到辊身边缘的距离,m.

由式(1)求得冲击负载P=2 226 762 N.

2)辊道驱动力矩计算[6]如下式:

(2)

式中:Q为在该辊道上稳定运动的轧件的重量,kg;G1为1个辊子的重量,kg;n为由一台电动机所驱动的辊子数目,个;μ辊子轴承中的摩擦系数;d为辊子轴颈的直径,m;f为轧件在辊子上的滚动摩擦系数;f为1个辊子的飞轮力矩;μ1为辊子与轧件间的滑动摩擦系数;D为辊子直径,m.

由式(2)求得M=1 965.4 N·m.

2.3 辊道系统部件之间约束关系

不同倾角的辊道系统分别从SolidWorks导入ADAMS后,其各部件之间的约束关系,如表1所示.

表1 各部件之间的约束

通过Contact Force命令设置[7]电机轴与电机端部法兰之间弹性接触对,其参数如图4所示.

图4 弹性接触对参数

2.4 添加驱动

其工作转速为276 r/min,额定转矩为2 000 N·m.因为YGP型电动机在3~50 HZ为恒转矩调速运行,50~100 HZ为恒功率调速运行.电动机变频范围为0~15.6 HZ,所以为恒转矩M阻=M×μ=1 941 N·m,在电机轴上施加的驱动函数为:

STEP(time,0,1 656 d*time,1,1 656 d)+STEP(time,1,0 d,3,0)+STEP(time,3,0,4,-1 656 d)

机架辊上施加的冲击力函数为:

STEP(time,0,0,0.2,-2 226 762)+STEP(time,0.2,-2 226 762,0.5,0)

机架辊上施加的阻转矩函数为:

STEP(time,0,0,0.5,-1 941)+STEP(time,0.5,0,3,0)+STEP(time,3,0,4,1 941)

为了探究预紧力不足导致电机轴出现轴向移动的工况[8],建立无轴向间隙模型、2.5 mm轴向间隙模型和5 mm轴向间隙模型.无轴向间隙模型电机轴与电机头部法兰采用固定副连接,有轴向间隙的模型采用移动副连接.为了接近实际工况对移动副施加驱动,2.5 mm轴向间隙模型设置位移驱动函数为:

STEP(time,0,0.001*time,2.5,0.002 5)+step(time,2.5,0,5,-0.002 5)

5 mm轴向间隙模型设置位移驱动函数为:

STEP(time,0,0.002*time,2.5,0.005)+step(time,2.5,0,5,-0.005)

2.5 辊道系统动力学分析结果

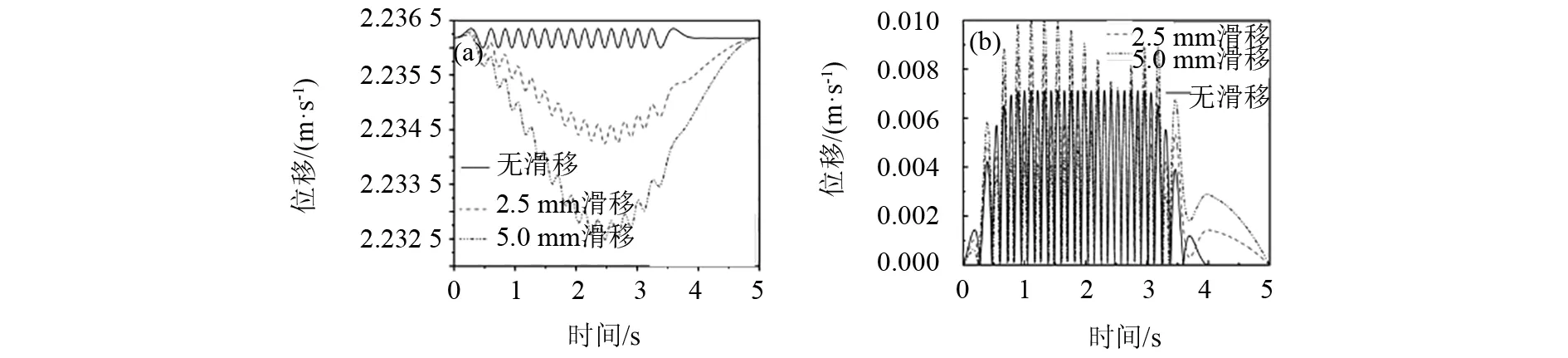

参考点设置为电机轴质心处,由ADAMS软件仿真可以得到不同轴向间隙模型下电机轴的运动趋势图如图5所示,对电机轴产生接触力仿真结果图如图6所示.

图5 轴向间隙为0 mm,2.5 mm,5 mm电机轴的运动趋势(a)质心的位移;(b)质心速度

由图5可知,随着轴向间隙的增大,电机轴的运动趋势增大,从而,导致与电机轴联接的电机头部法兰处产生动不平衡;轴向间隙的增大会使得质心速度发生较大的波动,这种波动会让电机轴与电机头部法兰产生较大的冲击.

由图6可知,在有轴向间隙时,启动和制动都会产生冲击负载,且随着轴向间隙的增大和冲击负载间隔的时间缩短幅值增大.随着轴向间隙的增大接触力会在间隙最大处产生最大值,2.5 mm轴向间隙为416 N,5 mm轴向间隙为813 N.接触力在5 mm轴向间隙时比2.5 mm轴向间隙产生接触力峰值更加陡峭.因此,随着电机轴预紧力不足、电机与法兰之间的防松不好产生轴向间隙会使得接触力增大对电机轴产生交变应力.

图6 不同轴向间隙产生的接触力

3 辊道电机轴静力学分析

3.1 建立电机轴静力学模型

利用三维软件Solideworks先建立简化的辊道电机轴模型,但必须在保证计算准确和快捷的前提下减化对整体刚度和强度影响不大的孔洞、沟槽,再去掉一些小的倒角和过渡圆角,以免增加网格划分和分析计算的难度.建好的模型保存为.x_t格式待用.

考虑辊道电机轴的工作流程:启动、负载、制动.主要对不同轴向间隙下电机轴受力情况进行分析.找出电机轴易出现疲劳开裂的地方.

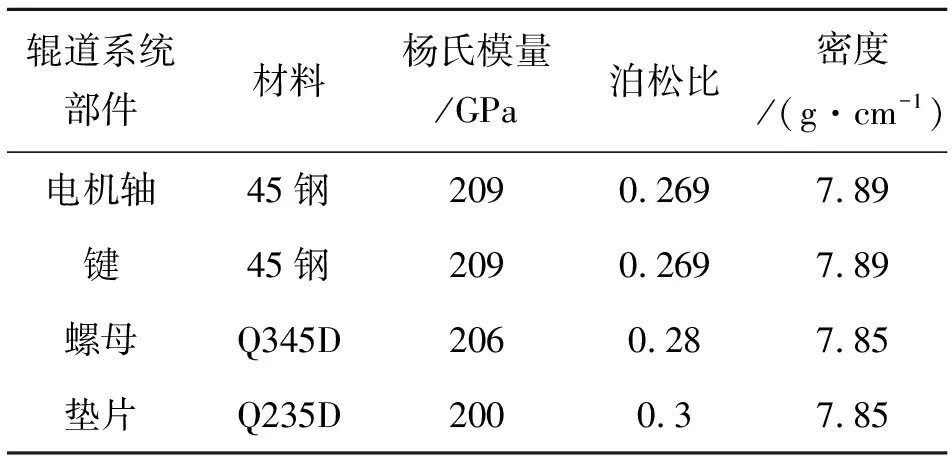

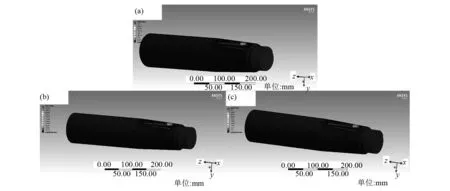

3.2 不同轴向间隙下的受力仿真

运用ANSYS Workbench Environment中静力学仿真模块对不同轴向间隙下的辊道电机轴进行仿真[9].首先将电机轴的三维模型导入并打开Designmodeler模块生成模型.在Engineering Data中设置材料参数如表2所示,打开Mechanical进行网格划分,电机轴采用四面体网格划分,其他部件由系统自动控制.对电机键槽处进行细化处理,设置单元尺寸为3.0 mm,Transition设置为Slow, Weak springs设置为Off,其他为系统自动控制.网格划分后模型的节点数为82 084,网格单元数为52 458,划分完网格后的有限元模型如图7所示.接触都设置为固定约束.

表2 部件及材料参数

预紧力计算公式如下:

(3)

式中:ds为螺纹危险剖面的计算直径,m;σs为螺栓材料的屈服极限.

通过式(3)可求得P0=226 080 N.

然后添加载荷,对电机输入端施加额定启动力矩2 000 N·m;由ADAMS动力学求解的力矩施加在电机与法兰相接触的面上;添加螺栓预紧力值为226 080 N;间隙产生的接触力添加到键的工作面.固定电机输出端,使用远程约束除电机轴旋转自由度以外的5个自动度,如下图7所示.最后添加应力结果项.

图7 电机轴受力约束模型

3.3 电机轴应力分析

对仿真结果进行分析,查看有限元分析结果,得到在不同轴向间隙下的出钢冲击作用造成的电机轴应力云图,如图8所示.

由图8可知,电机轴应力最大部位为电机轴键槽处;随着轴向间隙的增大最大应力也在增大,无轴向间隙时为336.09 MPa;2.5 mm轴向间隙时最大应力为358.12 MPa,比无轴向间隙时增大了22.03 MPa,增幅约为6.5%;5 mm轴向间隙时最大应力为428.27 MPa,比无轴向间隙时增大了92.18 Mpa,增幅约为27.4%.无轴向间隙和2.5 mm轴向间隙时,根据Von Mises屈服准则,该部分的应力没有达到材料的屈服强度(377 MPa),但在5 mm轴向间隙时应力最大处超过了电机轴材料的屈服强度,会使得电机轴在键槽处产生塑性变形,成为疲劳源区.

图8 不同轴向间隙应力云图(a)无轴线间隙;(b)2.5 mm轴向间隙;(c)5 mm轴向间隙

4 结语

运用ANSYS workbench, ADAMS分析软件,采用静力学和多体动力学,对辊道电机轴与联接法兰产生轴向间隙情况的影响进行有限元和动力学仿真,得到以下结论:

(1)通过动力学仿真可知,随着轴向间隙的增大会使与电机轴联接的电机头部法兰处产生动不平衡;有轴向间隙时启动和制动都会产生冲击负载,并随着轴向间隙的增大冲击负载间隔的时间缩短而幅值增大.

(2)通过动力学分析得到电机轴受力导入静力学分析发现,应力最大处在电机轴键槽处.随着轴向间隙的增大应力最大值增大.

(3)在设计辊道系统时,要重视联接处的防松,防止因预紧力不足而导致电机轴疲劳断裂的产生.