PDC钻头异形切削齿研究进展

2022-08-03王光明倪骁骅

王光明,李 达,倪骁骅

(1.江苏油田矿业开发有限公司,江苏 扬州 225012;2.盐城市金巨石油机械制造有限公司,江苏 盐城 224052;3.盐城工学院 汽车工程学院, 江苏 盐城 224007)

切削齿是PDC钻头的基本切削单元,其性能极大影响着PDC钻头的机械钻速和使用寿命。近几年来,为克服PDC钻头常规圆柱状切削齿的不足,满足不同硬度、强研磨性及非均质地层岩石的需要,提高钻井效率,国外一些公司在推出PDC钻头异形切削齿——锥形齿[1-3]之后,对PDC钻头异形切削齿持续进行了大量研究,取得了突破性进展。研究人员在切削齿几何形状、材料优选、制造工艺等方面持续创新,研发了多种创新型几何设计的新型PDC钻头异形切削齿,这些异形切削齿的抗磨蚀性、抗冲击性、热稳定性和韧性有了很大提高,极大推动了PDC钻头技术的进步,钻井性能得到不断提高,显著提高了机械钻速。为改变我国PDC钻头技术落后的状态,应及时跟踪国外PDC钻头异形切削齿的发展动向,这对调整和优化当前的PDC钻头研发方向,提前做好技术储备具有重要意义。

1 脊形切削齿

斯伦贝谢公司研发的Axe脊形金刚石元件系列和StrataBlade*金刚石元件、哈里伯顿公司研发的Geometrix 4D异形切削齿系列的ChopperTMPlowed断屑切削齿和 DaggerTMMulti-Plowed切削齿都属于脊形切削齿。

1.1 Axe脊形金刚石元件系列

Axe脊形金刚石元件系列包括第1代脊形切削齿——Axe脊形金刚石元件及后续研发的Axe Ultra*脊形金刚石元件、Axe SR*楔-脊形金刚石元件和Axe TR*三角脊形金刚石元件。该元件系列适用于无侧限抗压强度大于35 MPa的中等硬度地层[4]。

Axe脊形元件具有常规圆柱状PDC切削齿的剪切和碳化钨镶齿(TCI)的压碎双重破岩功能,与常规PDC切削齿相比,金刚石层厚度增加70%(如图1),耐用性显著增强,穿透深度至少提高22%,钻进转矩小,有助于实现高机械钻速[5]。

图1 Axe脊形金刚石元件

美国德克萨斯州Eagle Ford页岩含石灰岩夹层用单只Axe脊形元件AxeBlade钻头钻进1 093 m,机械钻速31.2 m/h,与邻井相比提高29%[6];Anadarko盆地含坚硬砂岩和石灰岩的页岩用单只AxeBlade钻头钻进953.72 m,机械钻速29.1 m/h,与邻井常规PDC钻头相比提高27%,转矩降低20%[7];厄瓜多尔Tiyuyacu地层由粘土岩、砂岩和砾岩互层组成,用单只AxeBlade钻头(直径406.4 mm)钻进2 247 m,与邻井相比,钻进进尺提高了13.24%,机械钻速提高19%,比计划提前2.3 d完钻[8]。印度玄武岩地层使用2只脊形PDC切削齿和锥形PDC切削齿的混合式AxeBlade钻头(直径311.15 mm)钻进,第1只钻进952 m,机械钻速1.9 m/h,第2只钻进960 m,机械钻速1.83 m/h,与使用15只常规PDC钻头和牙轮钻头的邻井相比,每米钻井成本降低40%[9];巴西Buzios油田2口井的页岩、碳酸盐岩、砂岩和硬石膏层互层钻进过程中使用了Axe脊形元件AxeBlade钻头,机械钻速分别为33.8 m/h和26 m/h,与使用常规PDC钻头的邻井相比分别提高112%和63.5%[10]。

Axe Ultra*脊形元件与Axe脊形元件的区别在于聚晶金刚石层和硬质合金基底之间优化的交界面(如图2),不仅耐冲击和磨损,且可实现有效的切削和散热,有助于实现最大的机械钻速[11]。Axe Ultra*脊形元件AxeBlade钻头在美国新墨西哥州二叠纪盆地得到成功应用,单只钻头(直径171.45 mm)钻完水平段,地层为狼营组灰岩与页岩互层,进尺约3 000 m,平均机械钻速27.22 m/h,与使用2只常规钻头的邻井相比提高18%[12]。

图2 Axe Ultra*脊形金刚石元件

Axe SR*楔-脊形元件与Axe脊形元件的区别在于增加了楔形(如图3),合理地布置在钻头锥面中,可高效破碎岩石,在相同的钻压下可实现比常规PDC切削齿和Axe脊形金刚石元件更大的切削深度[13]。Axe SR*楔-脊形元件AxeBlade钻头(直径222.25 mm)在美国北达科他州威利斯顿盆地完成了4口井直井段的钻进施工,地层岩性为硬石灰岩、硬石膏和砂岩互层。在其中相邻的3口井中,单只钻头钻进进尺分别为1 972、1 913和1 958 m,机械钻速分别为48.46、51.21和53.34 m/h,与基准井相比提高至少10%[14];而在另一口井中,单只钻头钻进进尺1 775 m,机械钻速30.2 m/h,与基准井相比提高11.4%,与常规PDC切削齿和Axe脊形元件切削齿相比,切削效率分别提高34%和18%[15]。

图3 Axe SR*楔-脊形金刚石元件图

Axe TR*三角脊形元件的三条脊线(如图4)夹角呈120°,可有效提高钻头的抗冲击性(冲击强度提高15%)。在碳酸盐岩和砂岩中,切削效率可分别提高29%和4%[16]。Axe TR*三角脊形元件AxeBlade钻头(直径311.15 mm)在美国俄克拉荷马州中南部完成了直井段的钻进施工,岩性为砂岩、页岩和石灰岩互层。4只AxeBlade钻头平均钻进进尺621.5 m,平均机械钻速11.98 m/h,而6只常规钻头平均钻进进尺484.9 m,平均机械钻速9.93 m/h,与常规钻头相比,AxeBlade钻头的机械钻速提高20.64%[17]。

图4 Axe TR*三角脊形金刚石元件

1.2 StrataBlade*金刚石元件

StrataBlade*金刚石元件的特征为锥形脊(如图5),切削刃尖端较厚的金刚石层提高了抗冲击性,可通过点载荷破岩,中心的凹形减小了有效切削刃的背前角,有助于钻进更大的深度,适用于中等强度(无侧限抗压强度在35~140 MPa)夹层[18]。在美国宾夕法尼亚州东北部,使用StrataBlade*元件钻头(直径222.25 mm)钻进直井段,地层为马塞勒斯页岩(主要为页岩和砂岩互层,无侧限抗压强度在68.95~137.9 MPa),机械钻速80.4 m/h,与邻井机械钻速最大值和平均值相比分别提高10%和15%[19]。

图5 StrataBlade*金刚石元件

1.3 ChopperTM Plowed断屑切削齿

ChopperTMPlowed断屑切削齿的脊形金刚石台面(如图6)增加了金刚石层厚度,利于周向预破碎岩石,减少岩屑流经切削齿表面产生的摩擦,且切削齿尖端减少了积聚的热量,金刚石层磨损与热降解也相应减少,有助于页岩地层高效钻进[20-21]。

图6 ChopperTM Plowed断屑切削齿

1.4 DaggerTM Multi-Plowed切削齿

DaggerTMMulti-Plowed切削齿表面上几个平行排列的凸脊(如图7)使切削齿与钻屑之间形成流体边界层,减少了摩擦,有助于高效排出钻屑。另外,凸脊的存在还增加了切削齿表面积,有助于散热,金刚石层磨损与热降解也相应减少。该切削齿适用于页岩等塑性岩石[20-21]。

图7 DaggerTM Multi-Plowed切削齿

2 楔(V)形切削齿

贝克休斯公司研发的OptimusTMApex异形切削齿、哈里伯顿公司研发的Geometrix 4D异形切削齿系列的ChiselTMPlowed 楔(V)形切削齿和 MacheteTM楔(V)形切削齿,以及国民油井华高公司研发的IONTM3D异形切削齿系列都是典型的楔(V)形切削齿。

2.1 OptimusTM Apex异形切削齿

OptimusTMApex异形切削齿(如图8)通过点载荷将更多的重力分配至体积较小的岩石,有助于穿透延性地层并产生最大的机械钻速[22]。在美国东北部,马塞勒斯页岩水平井钻进中使用OptimusTMApex异形齿DynamusTMATD506X PDC钻头,一趟钻钻完切线段和造斜段,进尺1 768 m,机械钻速36 m/h,与邻井相比,平均缩短钻井时间17 h[23]。

图8 OptimusTM Apex异形切削齿

2.2 MacheteTM楔(V)形切削齿

MacheteTM楔(V)形切削齿(如图9)通过点载荷轴向预破碎岩石,适合于坚硬、脆性地层。楔(V)形几何形状提高了热稳定性,钻进过程中有助于保持切削齿尖端更锋利,从而减少了积聚的热量,金刚石层磨损与热降解也相应减少[20-21]。

图9 MacheteTM楔(V)形切削齿

2.3 ChiselTM Plowed楔(V)形切削齿

ChiselTMPlowed楔(V)形切削齿(如图10)利用三维尖角形状有效地预破碎岩石,同时还减少了岩屑经过切削齿表面产生的摩擦,有助于高效钻进[20-21]。

图10 ChiselTM Plowed 楔(V)形切削齿

2.4 IONTM 3D异形切削齿系列

IONTM3D异形切削齿系列以高性能ION切削技术为基础,与高度抛光表面相结合,使岩屑在金刚石表面滑动而不粘着,有助于减少摩擦,产生的热量少。根据齿端形状不同,该切削齿有IONTM3D、IONTM3DS、IONTM3DSE和IONTM3DE 4种类型(如图11),适用于砂岩、碎屑岩和碳酸盐岩,在同时需要剪切的延性岩石和破碎的脆性岩石互层地层中表现出色[24]。

图11 IONTM 3D异形切削齿系列

3 凿形切削齿

贝克休斯公司研发的Stay TrueTM异形金刚石元件、国民油井华高公司研发的IONTM4D异形切削齿系列及ION+TMPDC切削齿都属于凿形切削齿。

3.1 Stay TrueTM异形金刚石元件

Stay TrueTM异形金刚石元件(如图12)利用独特的凿形增强了作用于岩石的应力,有助于裂缝生成和延伸,并可减小钻头振动和涡动,有助于稳定钻头,实现高效钻进,适用于硬地层和软硬交替地层[25]。在美国俄克拉荷马州,Hogshooter地层主要为砂岩、石灰岩和白云岩互层,直井段钻进中使用Stay TrueTM元件Talon ForceTMPDC钻头(直径311.15 mm),一趟钻钻进至目的层——伍德福德页岩生产层,与使用常规PDC钻头的邻井相比,横向振动减小40%,节约起下更换钻头时间12 h,钻进进尺提高142%[26]。在美国特拉华盆地,页岩、石灰岩和砂岩互层钻进中使用Stay TrueTM元件Talon ForceTMPDC钻头(直径222.25 mm),一趟钻钻完直井段,钻进进尺1 932.43 m,机械钻速30.78 m/h,与使用常规PDC钻头的邻井相比,横向振动减小42%,钻进进尺提高66.8%,机械钻速提高40.28%[27]。

图12 Stay TrueTM异形金刚石元件

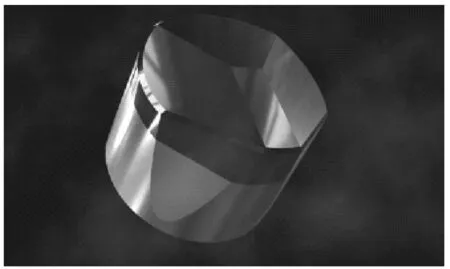

3.2 IONTM 4D异形切削齿系列

IONTM4D和4DX异型切削齿(如图13)的4D非平面切削面可产生犁削效应,可增大剪切方向上的点载荷,有助于减小阻力并产生较小钻屑。IONTM4DC和4DXC混合式异型切削齿(如图13)的凿形齿端可在轴向上产生点载荷,促进了裂缝扩展和延伸,并通过低扭矩进一步降低了机械比功,有助于提高机械钻速。IONTM4D异形切削齿系列适用于中等硬度—坚硬易碎砂岩、中等硬度—坚硬韧性石灰岩、软而有韧性盐岩和软却韧性极大的页岩。目前,IONTM4D异形齿TektonicTMPursuit系列钻头已在中东、北非、拉丁美洲、加拿大等多个国家和地区的油气勘探中得到成功应用,取得了良好的提速提效效果[28]。

图13 IONTM 4D异形切削齿系列

3.3 ION+TM PDC切削齿

ION+TMPDC切削齿(如图14)基于IONTM切削齿改进而成,涉及多种特定应用的切削齿等级,采用新型非平面界面和较厚的金刚石层,制造压力高、热稳定性好、韧性强。高度抛光的金刚石表面有助于减少摩擦,提高切削效率,避免钻头泥包[29]。

图14 ION+TM PDC切削齿

4 其他异形齿

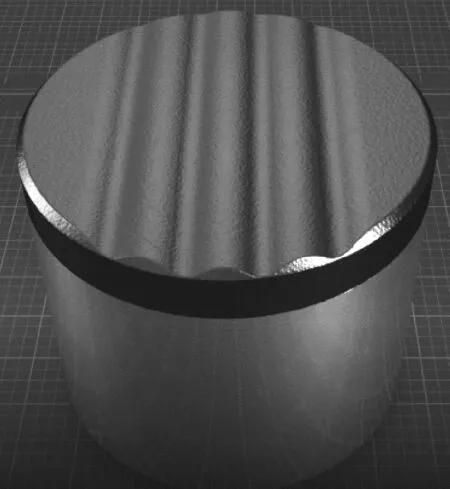

4.1 IONTM 2D异形切削齿

IONTM2D异形切削齿(图15)由国民油井华高公司研发,专为页岩钻井作业而设计。该切削齿的非切削侧面增加了1个大倒角,减少了切削齿与钻屑的接触面积,从而减少了摩擦能损失,并作为流动通道,可引导流体冲击破碎岩石[30]。

图15 IONTM 2D异形切削齿

4.2 StayCoolTM 2.0多维切削齿

StayCoolTM2.0多维切削齿(如图16)由贝克休斯公司研发,旨在提高切削齿表面的热转换效率,即将切削产生的热量转移至岩屑排出,有助于降低切削齿温度,避免切削齿过热导致的热裂失效,以提高切削效率。该切削齿具有独特的几何形状,当切削齿磨损至切削面剖面部分时,后耙角有效增大,使切削齿呈现出自锐性能,从而可补偿切削面积增大带来的不利影响,保持了切削齿的锋利性,适用于砂岩和碳酸盐岩互层等坚硬、研磨性地层[31-32]。

图16 StayCoolTM2.0多维切削齿

4.3 OptimusTMPrism异形切削齿

OptimusTMPrism异形切削齿(如图17)由贝克休斯公司研发,通过点载荷将更多的重力分配至体积较小的岩石,且独特的三维形状还可产生犁沟效应,有助于穿透页岩等延性地层并产生最大的机械钻速。此外,贝克休斯还在该切削齿中融入了StayCoolTM2.0多维切削齿技术,以提高在坚硬研磨性地层中的耐用性。在硬砂岩互层和碳酸盐岩中,钻头性能与切削齿耐热能力直接相关。StayCool 2.0技术降低了切削齿与/岩石界面产生的热量,具有极耐磨的工作面,保持了锋利的切削刃,有助于提高钻井效率[33]。在美国二叠纪盆地,交互层钻进中仅使用了一只OptimusTMPrism异形齿D506WS DynamusTM长寿命钻头(直径311.15 mm),平均机械钻速70.8 m/h,与目标平均机械相比提高37%[34]。

图17 OptimusTMPrism异形切削齿

4.4 HyperBlade*双曲面金刚石元件

HyperBlade*双曲面金刚石元件(如图18)由斯伦贝谢公司研发,该元件精密成型的厚金刚石层及铠装切削刃提高了抗冲击性和耐用性,中心的双曲面形状和断屑剖面有助于产生小的钻屑,可缓解泥包,提高钻屑清除效率。与常规PDC切削齿相比,该元件切削刃的正前角增大,在软塑性地层中无需较大的轴向载荷和周向力穿透和剪切岩石,利于定向控制,切削深度提高20%,平均机械钻速提高21%[35]。在挪威北海,使用HyperBlade*元件钻头(直径406.4 mm)钻进,岩性为非胶结砂岩和绿泥石,进尺1 183 m,机械钻速101 m/h,与邻井平均机械钻速相比提高167%[36]。在泰国湾,使用HyperBlade*元件钻头(直径215.9 mm)钻进,地层为页岩和砂岩互层,平均机械钻速390.75 m/h,与邻井平均机械钻速相比提高17%[37]。

图18 HyperBlade*双曲面金刚石元件

4.5 HatchetTM锥面切削齿

HatchetTM锥面切削齿(如图19)由哈里伯顿公司研发,属于Geometrix 4D异形切削齿系列。该切削齿专为克服PDC钻头锥面中切削力的约束而设计,有助于提高锥面的切削效率和耐用性[20-21]。

图19 HatchetTM锥面切削齿

5 结论

1) 多种创新型几何形状异形切削齿的研发使PDC钻头由原始的剪切破岩方式向具有剪切破岩、点载荷破岩和犁削破岩等多重破岩功能的混合破岩方式转变,为提高不同硬度、强研磨性及非均质地层岩石的破岩效率提供了有效的技术手段。

2) 大多数异形切削齿是专为达到不同的应用目的(如提高抗冲击性、韧性、克服钻头锥面中切削力学的约束、减少岩屑摩擦和金刚石层磨损与热降解等)而量身定制的,因此,个性化异形切削齿是未来发展的主要方向。

3) 建议深入开展常规圆柱状切削齿和各种异形切削齿混合式个性化PDC钻头的研发,对钻头的切削结构进行优化,合理布置各种切削齿,充分发挥各自的优势,以解决深部地层可钻性差导致的机械钻速慢、钻井效率低的难题。