谦比希铜矿大断面掘进爆破技术优化改进工程实践

2020-09-10胡国斌张金钟李延龙卢二伟祁泽锋

胡国斌 张金钟 李延龙 卢二伟 祁泽锋

摘要:针对谦比希铜矿大断面掘进爆破超(欠)挖、断面成型差、进尺不足的问题,通过改变炮孔设计中掏槽空孔数量、掏槽孔位置,减小周边孔孔距,增加周边排与辅助排间不装药孔的方式等对爆破方案进行优化改進,并在实际掘进爆破中应用,记录统计多次爆破效果,将改变前后的爆破效果对比得出了适合矿山大断面掘进爆破的最优参数为:周边孔孔距700 mm,密集系数0.7,排距1 000 mm。优化后的爆破方案解决了矿山大断面掘进爆破中存在的问题,对于矿山井巷爆破工程的质量控制具有重要意义。

关键词:大断面;掘进爆破;断面成型;进尺;掏槽空孔;周边孔;质量控制

中图分类号:TD23文献标志码:A

文章编号:1001-1277(2020)06-0036-04 doi:10.11792/hj20200608

引 言

中色非洲矿业有限责任公司谦比希铜矿(下称“谦比希铜矿”)位于赞比亚铜带省基特韦市谦比希镇,主要由主矿区、西矿区和东南矿区3个矿区组成。东南矿区矿体倾角缓、厚度薄、埋深大,上覆巨厚的含水层,且地表有当地主要公路及其他重要的地面设施需要保护,开采难度大[1]。

目前东南矿区掘进施工使用的是山特维克DD422i双臂凿岩台车,爆破使用的炸药是南非AEL公司提供的现场混装乳化炸药,装药使用美国GETMAN公司的装药台车,装药作业可实现单孔定量装药。大断面(宽×高为9 m×5 m)掘进爆破后出现以下问题:①爆破存在一定程度的超(欠)挖现象,且底板欠挖,施工达不到设计位置的现象较多;②爆破进尺不足,实际爆破进尺与设计炮孔深之比低于80 %;③巷道成型较差,影响后续出渣、支护作业,增加采掘成本。针对以上问题,通过研究现有爆破设计,对掏槽方式、周边孔排距、炮孔数量进行优化,使用优化后的设计进行凿岩爆破作业,经大量现场应用,对比优化前后的爆破效果,证实了优化后的爆破设计可解决上述问题。

1 工程概况

谦比希铜矿东南矿区是中色非洲矿业有限公司谦比希铜矿的3大主矿区之一。谦比希铜矿床为大型沉积型铜矿床,矿区东西长6 km,南北宽5 km,面积30 km2。矿床具有矿石品位高,矿体分布范围广,矿化带分布规律性强等特点,资源储量较大。该矿山为新建矿山,是中色非洲矿业有限责任公司大型铜矿原料基地,采用竖井开拓方式,设计建设规模为330万t/a。矿床为层控型矿床,矿体与围岩一并经受褶皱作用,总体走向NW,基本与褶皱轴向一致,倾向NE,倾角5°~20°,属于缓倾斜中厚矿体,平均厚度为9.63 m,矿体沿走向、倾向延伸较稳定。上盘围岩为以泥质石英岩为主的浅变质岩,埋深497.15~986.45 m,厚度13.98~102.50 m,岩石结构致密、完整;下盘围岩为砾岩和石英岩,埋深576.77~1 022.45 m,厚度4.27~43.83 m,砾岩由各种圆状至次棱角状的砾石构成,胶结致密,下盘岩石均坚硬、完整。

东南矿区矿岩质量稳定性分级为:矿化板岩均属于第Ⅲ~Ⅳ级岩体,上盘石英岩和下盘石英岩均属于Ⅱ级岩体,基底花岗岩和下盘砾岩均属于Ⅱ级岩体;同一类型的岩体质量存在一定的差异,是由于同类岩体的赋存条件不同所致[2]。

由于东南矿区特殊的矿体赋存条件,目前,其采矿方法有以下几种:

1)分层进路采矿法。矿体厚度6~12 m时,采用该采矿方法。

2)中深孔落矿充填采矿法。根据矿体厚度的不同,将该方法分为2种:①厚度12~20 m,上分层采用进路采矿法(断面宽×高为9 m×5 m),下分层采用下向中深孔法;②厚度大于20 m,采用上向中深孔法,在矿体底部的凿岩巷施工上向中深孔。

3)全面采矿法及房柱采矿法。厚度小于6 m,采用矿房矿柱布置。

2 原爆破设计参数及存在问题

2.1 爆破设计参数

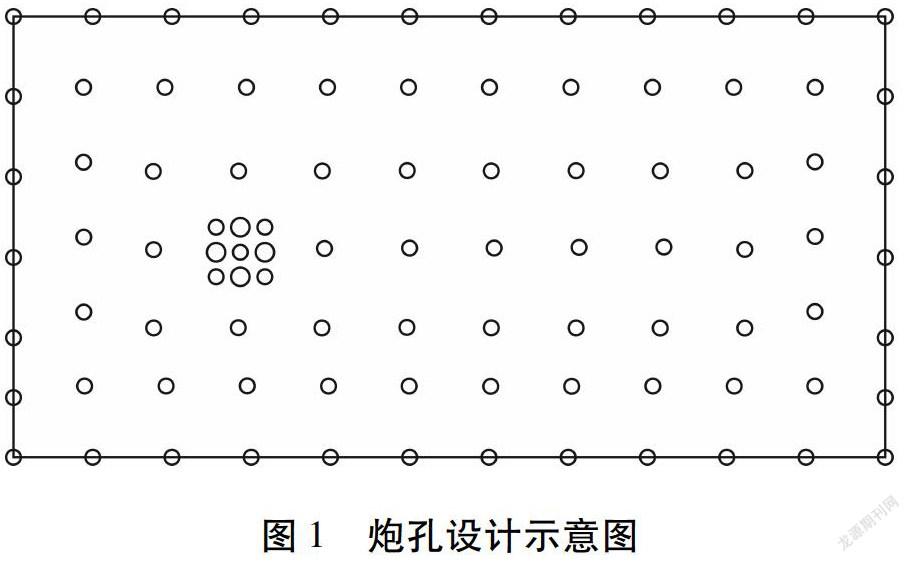

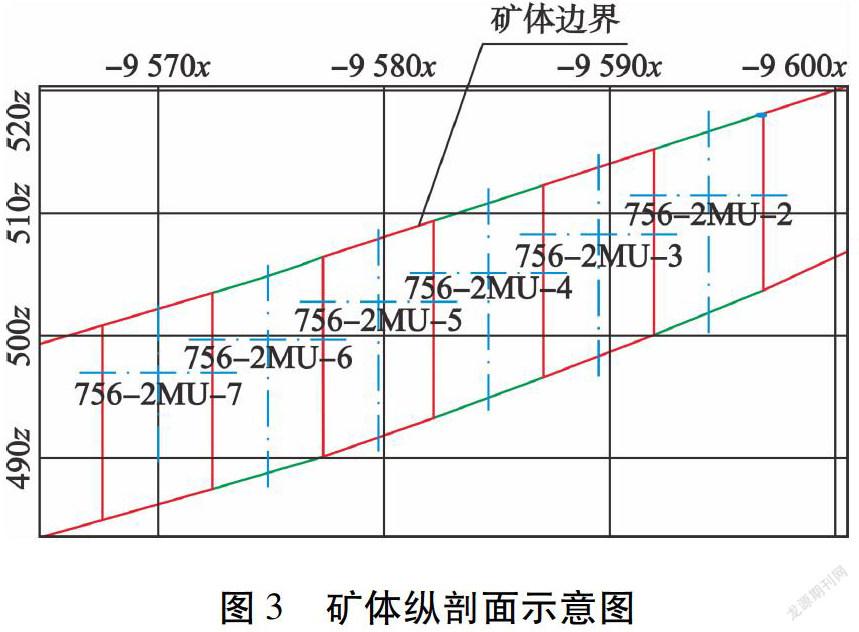

根据现有爆破设计方案,掘进断面为矩形断面,采用山特维克DD422i双臂凿岩台车钻孔,采用直孔掏槽方式。具体炮孔设计和参数分别见图1和表1。

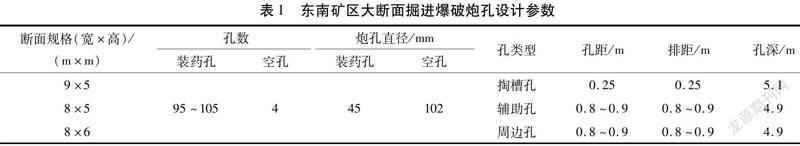

炸药使用AEL公司提供的现场混装乳化炸药,采用GETMAN公司的装药台车进行机械化装药,掏槽孔和底孔填塞长度0.7 m,辅助孔和周边孔填塞长度0.9 m,炸药单耗3.3~4.0 kg/m3。孔内采用单发毫秒微差导爆管雷管,装于孔底起爆,采用导爆索将所有孔内引出的导爆管并联,主起爆雷管为数码雷管,采用专用起爆器起爆。雷管段位布置见图2。其中,0~8段间微差时间100 ms,9~14段间微差时间250 ms,15段及以上的段间微差时间500 ms。

2.2 存在问题

1)掘进爆破参数设计不合理,致使断面成型差,断面不规则,超(欠)挖问题较为突出。

2)设计为矩形断面,致使爆破后顶板岩石层理结构破坏,造成顶板不稳定,需要支护工作量较大。

3)岩性条件变化大,采用固定位置的掏槽孔,未能因地制宜地进行掏槽孔位置调整。

3 爆破设计优化

3.1 炮孔设计参数

1)周边孔孔距(a)。本文根据经验公式[3]确定:

式中:d为炮孔直径,取45 mm。

经计算:a=360~810 mm。根据矿山实际情况,本次设计取a=700 mm。

2)周边孔密集系数(m)。炮孔密集系数决定了爆破块度,东南矿区矿体矿化板岩岩体质量稳定性分级为Ⅲ~Ⅳ级,结合国内类似工程,取m=0.7。

3)周边孔排距。根据经验公式m=a/W,得到W=1 000 mm,即排距为1 000 mm。同时,为了解决底板欠挖问题,将底孔与第二排排距设计为600 mm。

4)为了减弱周边孔爆破冲击对边帮和顶板的破坏,在周边孔与辅助孔中间布置一排炮孔,但不装药。

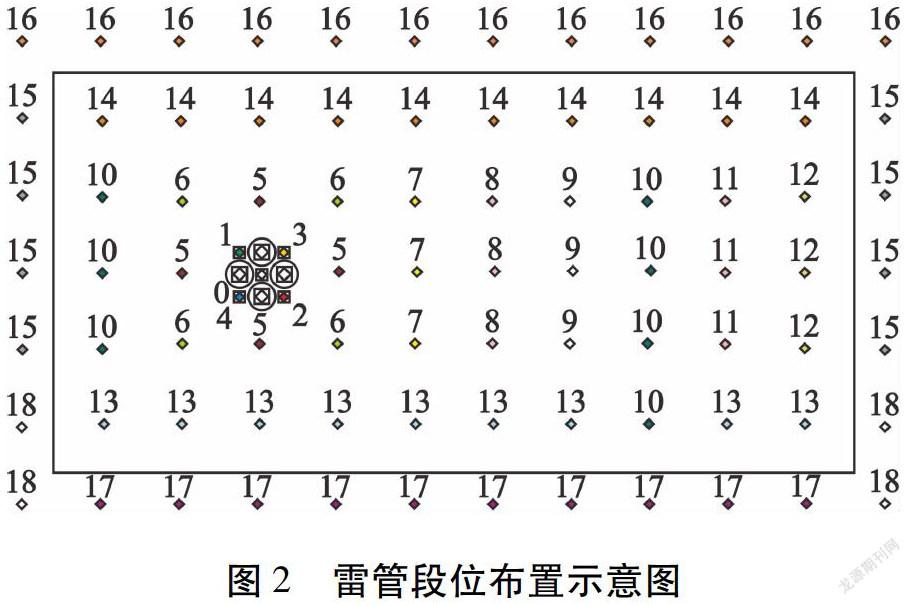

3.2 炮孔断面形状

该矿床为层控型矿床,矿岩交界面非常明显,根据矿山采场回采设计,矿体顶板为倾斜状。因此,为保证采场爆破后的顶板稳定性,利用矿体本身的层理结构,将采场炮孔断面设计为梯形,这样爆破后既没有破坏采场顶板原有层理结构,也有助于形成规整断面。某盘区部分矿体纵剖面见图3。

3.3 掏槽方式

掏槽爆破的目的是尽可能地创造岩石破碎补偿空间和自由面,为其他炮孔爆破提供条件。掏槽爆破质量是提高巷道进尺的关键影响因素之一[4-5]。空孔可以增强应力集中导向作用,孔径越大越明显,且槽腔岩石破碎范围越大,越有利于发挥自由面效应,为后爆炮孔提供充足的补偿空间。因此,合理布置空孔,对于改善掏槽爆破效果具有重要作用。

原炮孔设计中,掏槽孔空孔数为4个,布置方式为中间布置1个装药孔,4个空孔布置在以中间装药孔为中心的正方形的4个顶点上。东南矿区采用的掘进凿岩设备为山特维克DD422i双臂凿岩台车,其钻杆全长为5.5 m,有效长度为5.2 m,炮孔设计中为提高设备利用率,同时考虑作业面不平整度,孔深设计4.9 m。在实际凿岩过程中,多次发生中间装药孔与空孔穿透的现象,导致在装药过程中中间装药孔部分炸药流入空孔中,造成爆破时炸药能量损失,难以获得较好的爆破效果,进尺较低。因此,将中间装药孔也设计为空孔。

3.4 掏槽孔位置

原有炮孔设计掏槽孔只设计了一个位置,由于操作工人操作水平有限,无法根据作业面岩石条件选择不同的位置作为掏槽孔位,因此經常出现以下几种现象:

1)爆破后作业面掏槽孔位置较破碎,造成下次凿岩掏槽孔钻凿质量较差,引起装药质量不佳,爆破效果较差。

2)岩性的变化引起爆破前后2次作业面同一位置的岩石质量差异,下次掏槽孔位置岩石质量较差,导致掏槽孔凿岩质量不佳,最终爆破效果差。

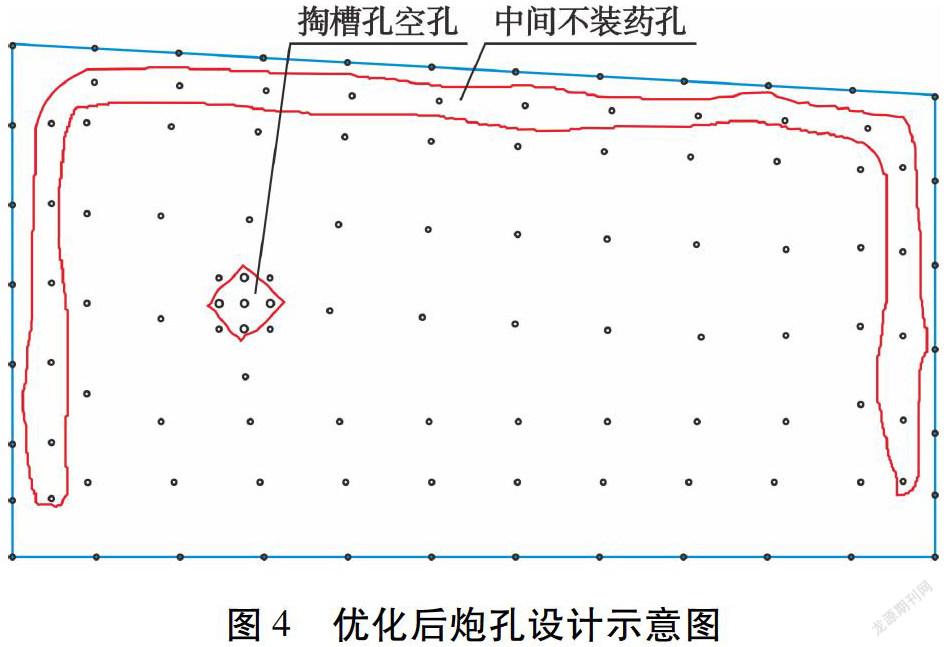

为解决上述问题,在炮孔设计中将掏槽孔位置设计为3种:中间、左侧、右侧。操作工人凿岩前根据作业面岩石质量情况选择使用不同位置的掏槽孔,保证掏槽孔质量。优化后的炮孔设计见图4。

3.5 应用效果

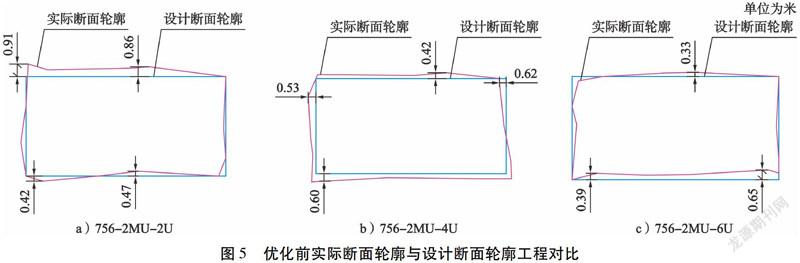

优化前实际断面轮廓与设计断面轮廓工程对比见图5。

从图5可以看出,优化前最大线性超挖量为0.91 m,最大线性欠挖量为0.65 m,超(欠)挖较严重,且断面成型较差。

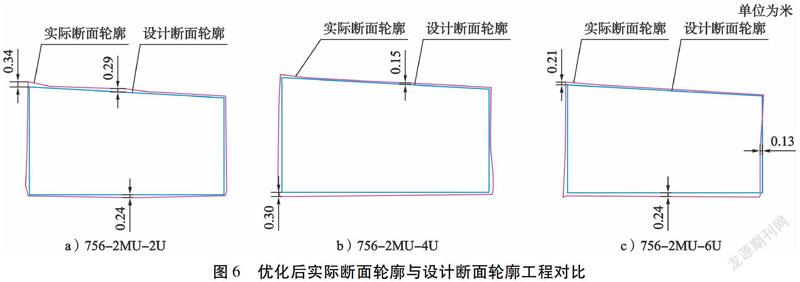

优化后实际断面轮廓与设计断面轮廓工程对比见图6。

从图6可以看出,优化后最大线性超挖量为0.34 m,最大线性欠挖量为0.13 m,平均线性超(欠)挖量降低了50 %,且断面爆破后成型较好,解决了底板欠挖问题。

4 结 语

通过优化炮孔设计参数,改变掏槽方式、增加不同掏槽孔位置,在周边孔与辅助孔间增加1排不装药孔的方式,爆破效果得到明显改善,工程质量提高显著,爆破成型效果良好,平均线性超(欠)挖量降低50 %。

本次只针对超(欠)挖、巷道成型、工程质量、爆破进尺问题进行了炮孔参数设计优化,且考虑文章篇幅有限,只选取个别应用实例说明,未从装药结构和装药量进行优化,建议后续从装药结构和装药量对爆破技术进行进一步研究。

[参 考 文 献]

[1] 蒋先尧,邢鹏,李延龙,等.谦比希铜矿井下开采智能管控系统建设及应用[J].黄金,2019,40(1):43-47.

[2] 章林,仪海豹,杨海涛,等.谦比希铜矿东南矿区巷道掘进爆破改进思路及控制措施[J].金属矿山,2019(5):48-55.

[3] 邢彪,张振.超大断面隧道光面爆破施工技术研究[J].低碳世界,2018(3):252-253.

[4] 杨国梁,冯栋凯,冀文欢,等.不同掏槽形式成腔过程比较数值分析[J].爆破,2015,32(2):59-63.

[5] 单仁亮,黄宝龙,蔚振廷,等.岩巷掘进准直眼掏槽爆破模型试验研究[J].岩石力学与工程学报,2012,31(2):256-264.