大跨度轨道交通U形梁单T构悬臂拼装架桥机结构设计*

2022-08-02孙九春薛武强

孙九春,薛武强,曹 虹

(腾达建设集团股份有限公司,上海 201204)

在上海轨道交通10号线跨6号线的三跨混凝土连续梁桥施工中,受独特的工程环境限制,传统的悬臂拼装工艺和设备均无法实施,有必要研制一种新型架桥机来满足工况需要。

1 工程概况

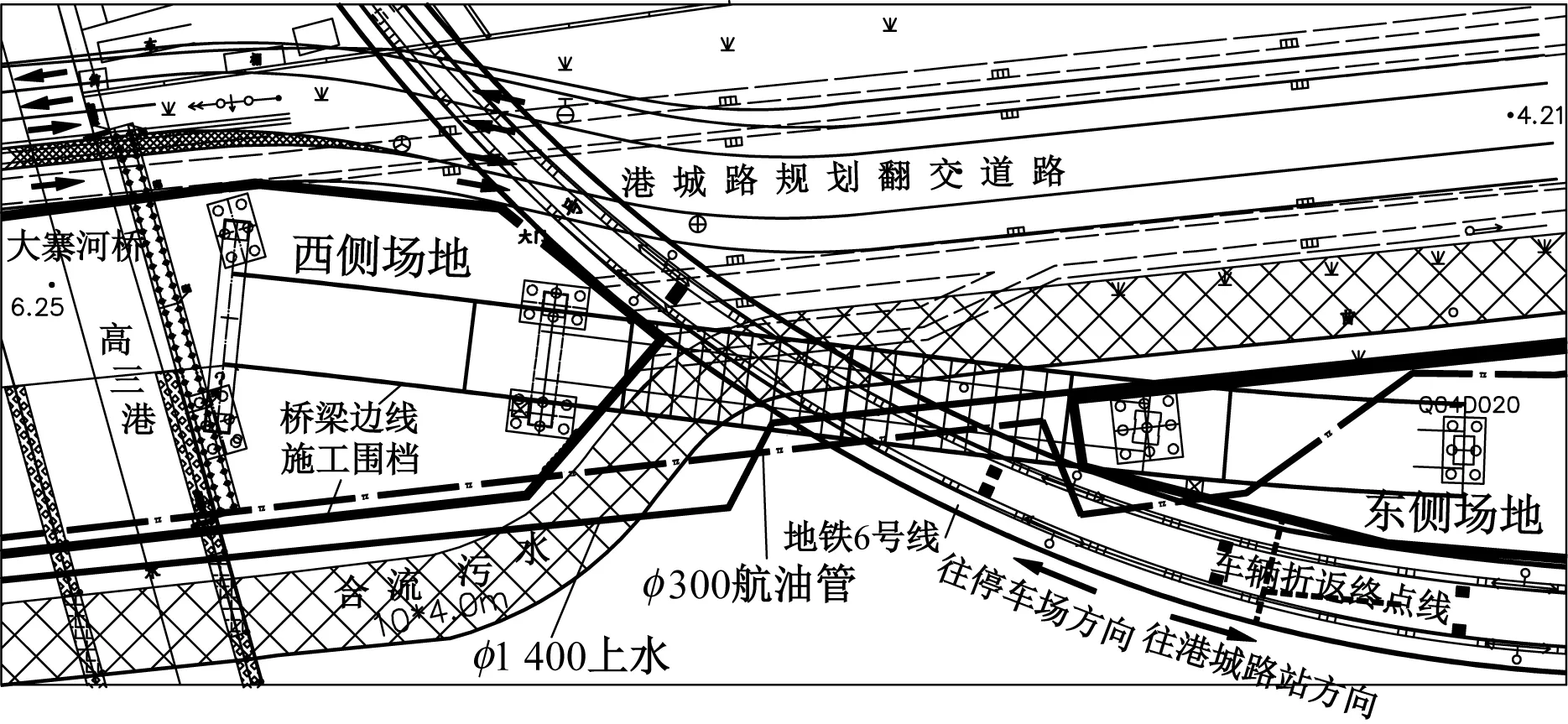

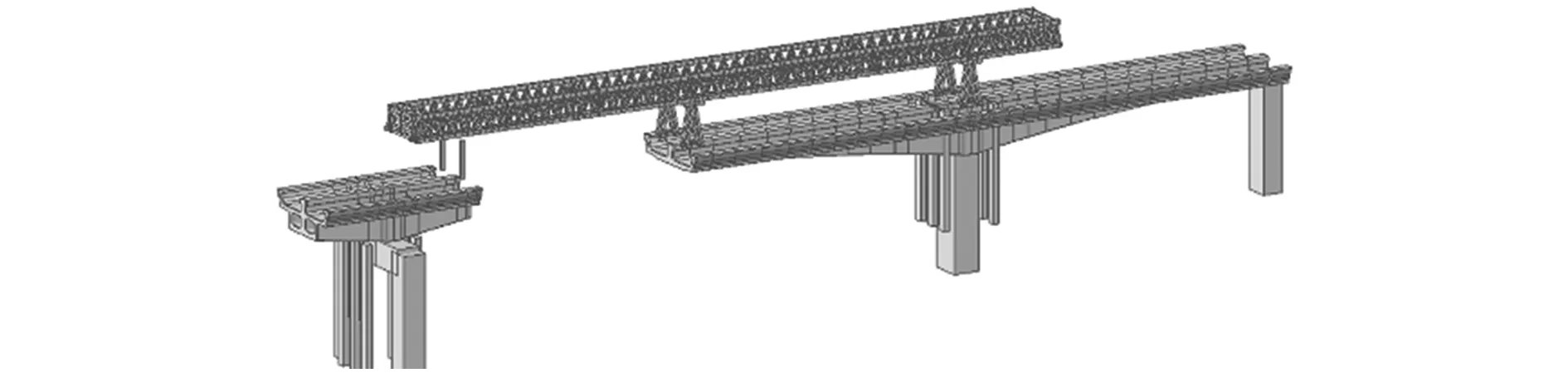

上海轨道交通10号线上跨地铁6号线出入场线的节点桥设计为(40+75+40)m三跨变截面混凝土连续梁,主梁采用U形+箱形结构。全桥共划分40个块段,除了0号块和合龙段采用现浇外,其余块均为预制节段(见图1)。工程建设场地被轨道交通6号线划分为东、西两侧,场地周边环境较复杂(见图2)。由于西侧结构受管线搬迁影响滞后于东侧,为满足工程需要提出大跨度连续梁桥单T构悬臂拼装工艺。该工艺利用已拼U形梁作为架桥机支点,节段梁从边跨起吊,天车运至中跨上方悬臂安装,每拼装2个节段,架桥机支点和主桁架向前移动1次。一侧T构施工完成后,通过天车配重、支腿转换与桁架纵移,实现超大悬臂状态下的架桥机整体过孔。再反向按相同办法施工西侧T构,最后将2个T构通过浇筑湿接头连接成一体。

图1 全桥梁段示意

图2 周边环境

2 基于施工工艺的架桥机设计原则

由于该工艺利用已拼装的桥梁结构作为架桥机的支撑点,在T构受力一定的工况下必须减小架桥机规模,架桥机设计必须在小型化和轻量化的前提下,满足特殊工况的受力要求;同时,该桥横断面为U形梁,需设计适应此断面的新型支腿结构。

因此,架桥机的设计应遵循以下原则:①架桥机主梁应为节段拼装式,方便施工过程中拆卸与运输;②主梁应采用桁架梁的结构形式,并采用Q345钢,以减小架桥机结构自重及风阻;③架桥机结构功能应前后对称,以实现架梁时具有双向施工能力;④架桥机应具有调整前后高度及实现平转能力,以此适应线路中设置的平竖曲线;⑤架桥机支腿4点位置均应作用于U形梁腹板正上方,保证顶板不会因承受架桥机自重而开裂;⑥施工中预制块段需实现精确对位拼装,吊具应具备一定的三维位置调节功能。

3 架桥机结构及组成

本架桥机设计吊重120t,其主要结构包括主梁、支腿、天车、辅助支腿及监控系统、电器系统等,并根据工程环境特点与施工需要进行专门设计(见图3)。

图3 架桥机

3.1 主桁梁

主桁梁(见图4)为架桥机主要受力结构,考虑整体稳定性,采用双主梁结构。梁总高3m,每个节段长12m,共14个节段。主梁节段端头设置开孔法兰端板,用高强度螺栓进行节段间连接。主桁梁两端头设置平联,增加架桥机的侧向稳定性。

图4 主桁梁结构示意

综合考虑抗风特性、主梁的侧向稳定性、部件运输和主梁拆装方便性,采用劲性三弦杆与多腹杆组成的三角桁架体系,并根据轻量化需求采用Q345钢材制作。上弦杆采用HW594×302-14/23 H型钢,下弦杆采用HW440×300-11/18 H型钢,开口两侧用10mm厚钢板焊接,使截面呈箱形;腹杆采用对扣的[16,节间长1.6m;在2根主桁梁两端各设1道端头横联,保证整体结构刚性;下弦平联采用对扣14号钢,平联杆下方采用[22背靠背结构形式,作为主桁梁顶推行走的轨道,行走纵梁上可锚固反力卡扣作为受力点。

3.2 支腿

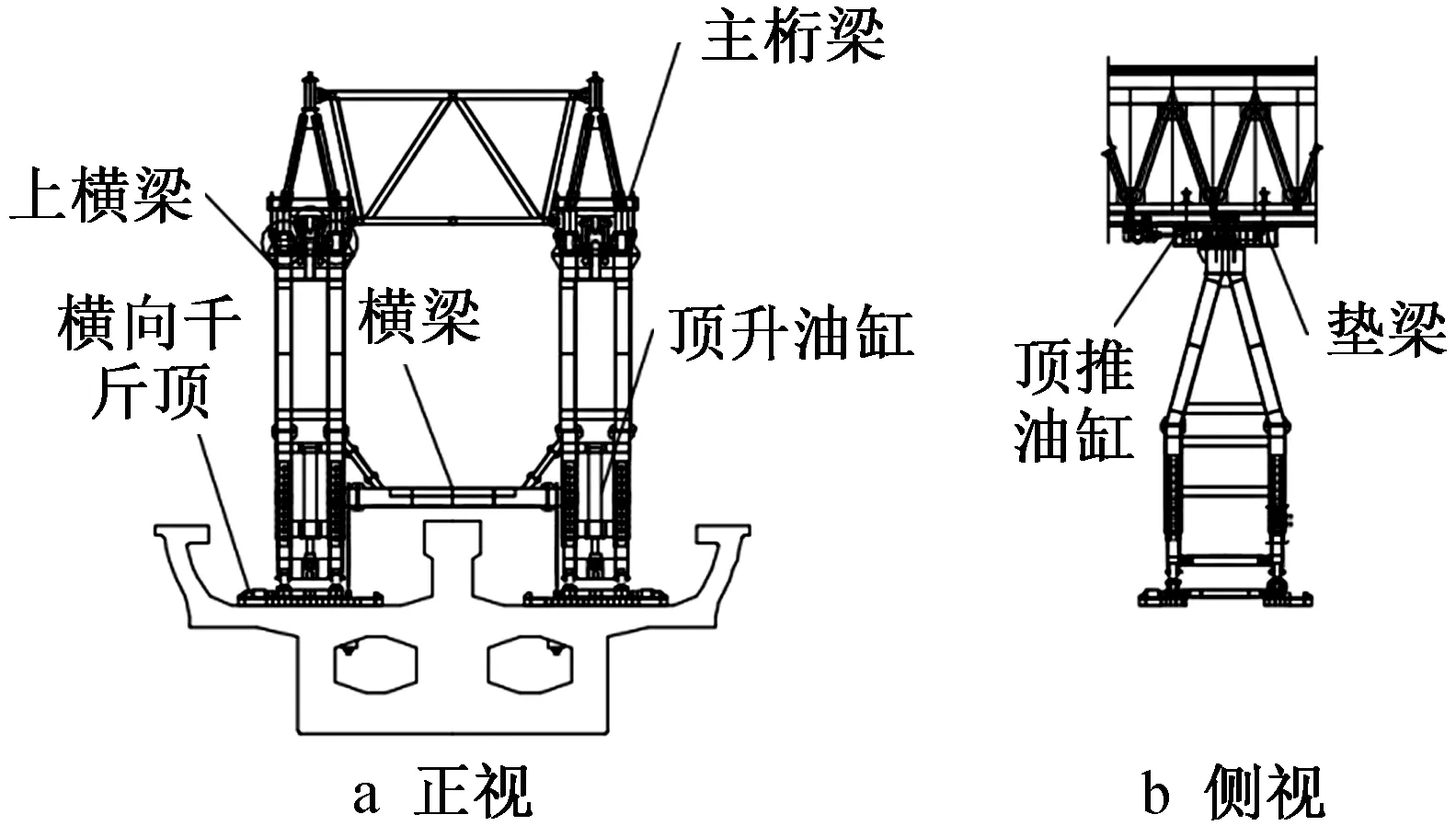

支腿(见图5)主要起到支承主桁梁的作用。为保证架桥机双向施工能力,3个支腿采用相同的结构设计,使用中可相互替换。

图5 支腿结构示意

为适应U形+箱形梁断面,支腿整体呈H形,总体可分为1根横梁和2根立柱。立柱的下支撑点正好位于U形+箱形梁腹板的正上方,横梁可保证支腿的整体侧向稳定性,横梁上方空间可满足天车吊运梁块穿过。2根立柱顶部各设置1根上横梁,上横梁顶面中间设置1台作为主桁梁纵移动力机构的纵向顶推油缸,位置在主桁梁的行走纵梁正下方;上横梁顶面左、右两侧各设置1根垫梁,垫梁上布置聚四氟乙烯滑板作为主桁梁行走时的支撑滑移面。立柱下部设置1台竖向伸缩液压套筒,总行程为1 200mm, 可改变支腿高度以适应桥梁竖曲线。每个立柱底部设置2台横向千斤顶,总行程为1 000mm, 在前、中、后3个支腿下施加不同伸缩量,架桥机即可实现平转功能。

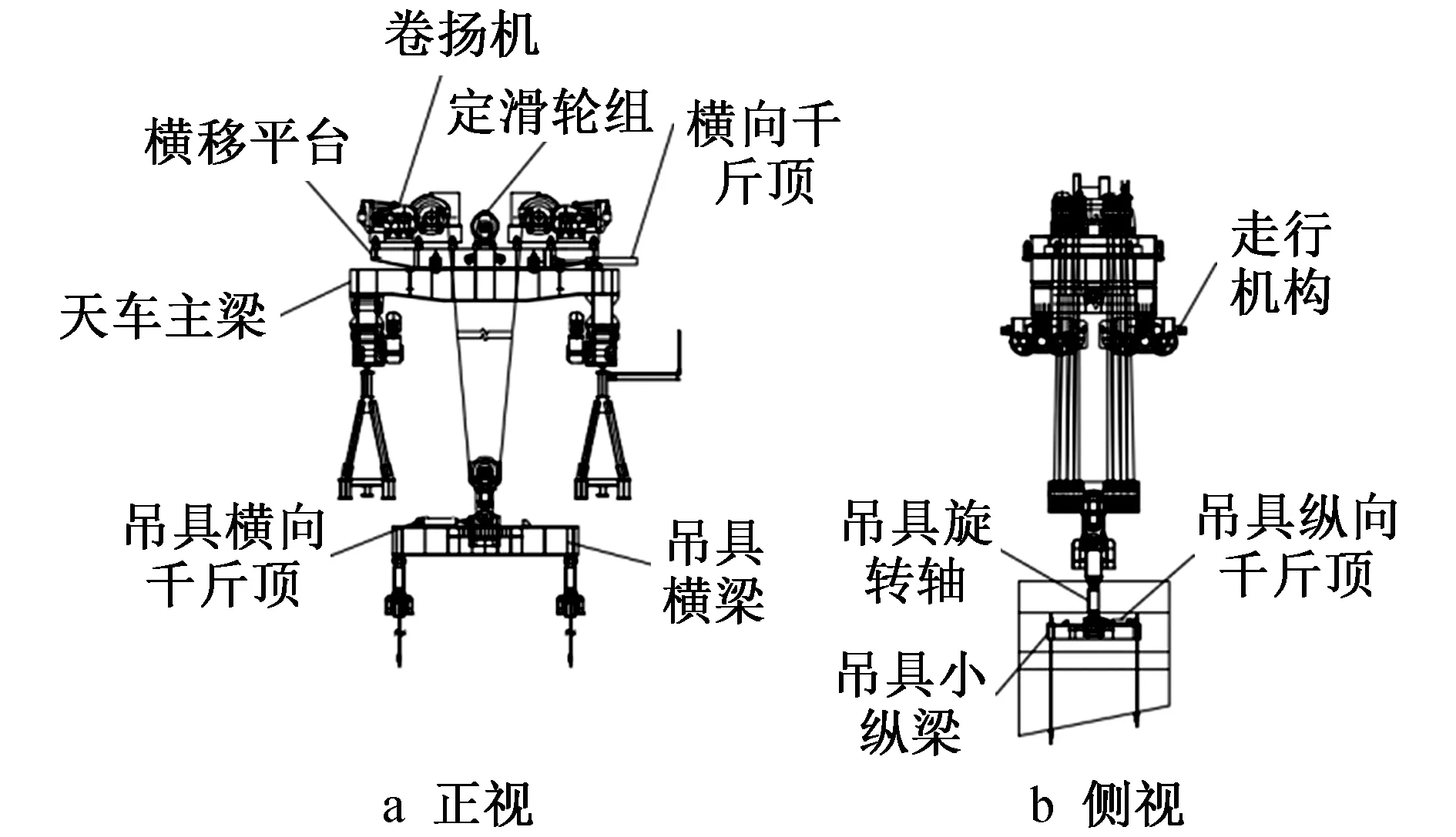

3.3 天车及吊具

天车起重能力为1 200kN,天车主梁通过走行机构支承在主桁梁上方,其顶面设置了1台调节量为±500mm横向千斤顶。千斤顶伸缩端连接横移平台,横移平台上设置2台卷扬机及1个定滑轮组,通过调节横向千斤顶伸缩量来弥补梁块吊装对位时横向调节范围有限的不足。

天车下方通过钢丝绳连接吊具。由于梁块横向宽度大于支腿两立柱间距,故在吊具上方设置旋转轴,吊具吊起梁块后转动90°,梁块便可从支腿立柱间穿过,到达指定位置后再逆向旋转90°进行拼装。

吊具包括1根横梁和2根小纵梁。横梁顶面设有1台横向千斤顶,可实现梁块的横向位置精确调整;小纵梁上各设有1台纵向千斤顶,可实现梁块的纵向位置精确调整(见图6)。

图6 天车及吊具结构示意

3.4 辅助支腿

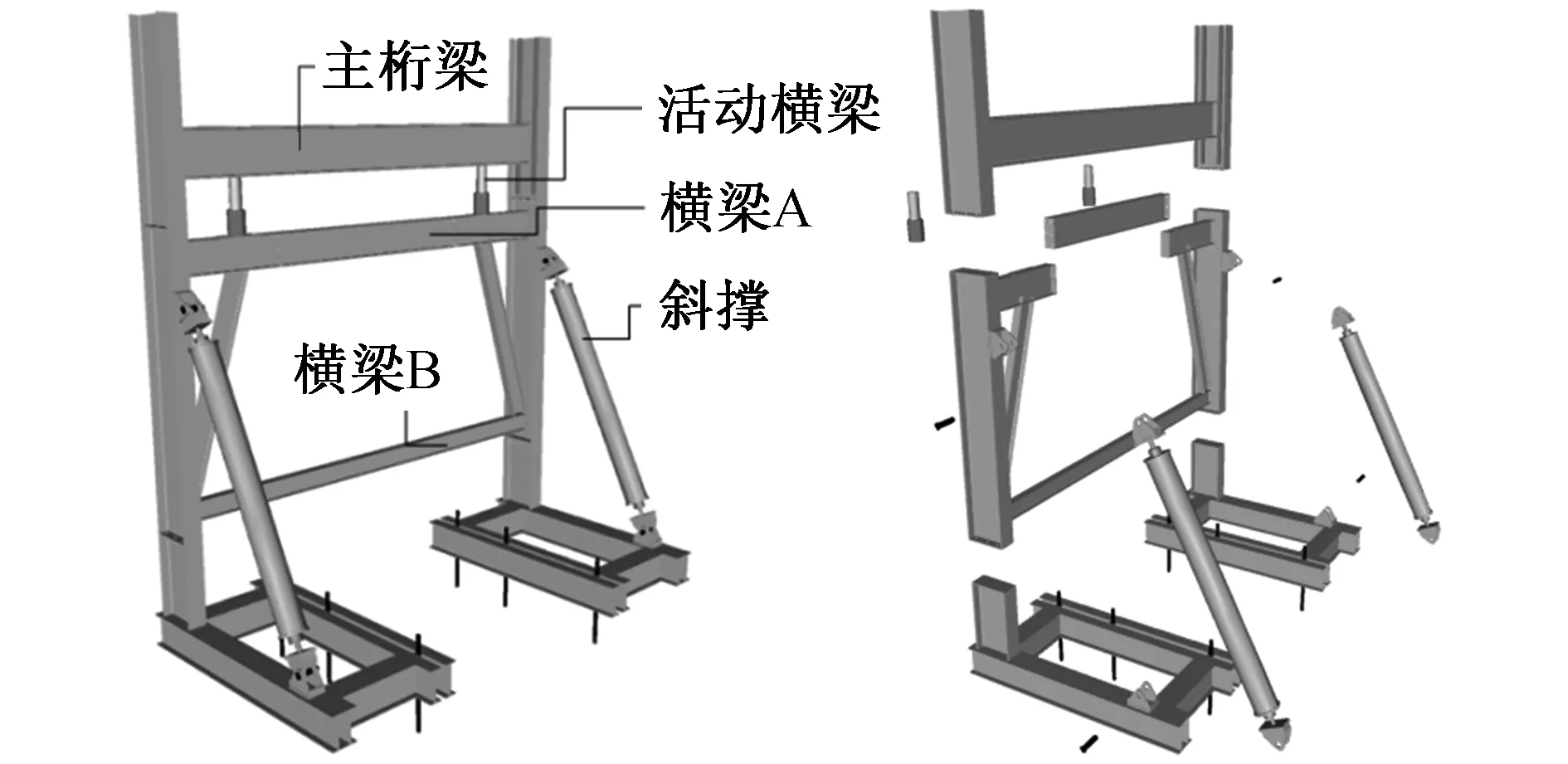

图7 辅助支腿结构示意

竖向承力柱为H型钢,竖立在1根水平H型钢上,其后方各设1根斜撑杆,并且水平H型钢的尾端设置固定措施,保证支腿不会因受到主桁梁前移的摩擦力而倾倒。承力柱间设A,B 2道固定式横梁和1道活动横梁,横梁A上左、右各放置1台竖向千斤顶,千斤顶上方与活动横梁相连,可通过调节千斤顶伸缩量以适应桥梁的竖曲线;活动横梁与主桁梁接触位置放置聚四氟乙烯滑板,减小主桁梁顶推时的摩擦力。为适应复杂工况需要,辅助支腿各构件可拆卸、可调节高度、可整体移动、可局部拆解后过梁、可分解成3部分通过支腿间的狭窄空间重新拼装成整体。

3.5 架桥机压力监测系统

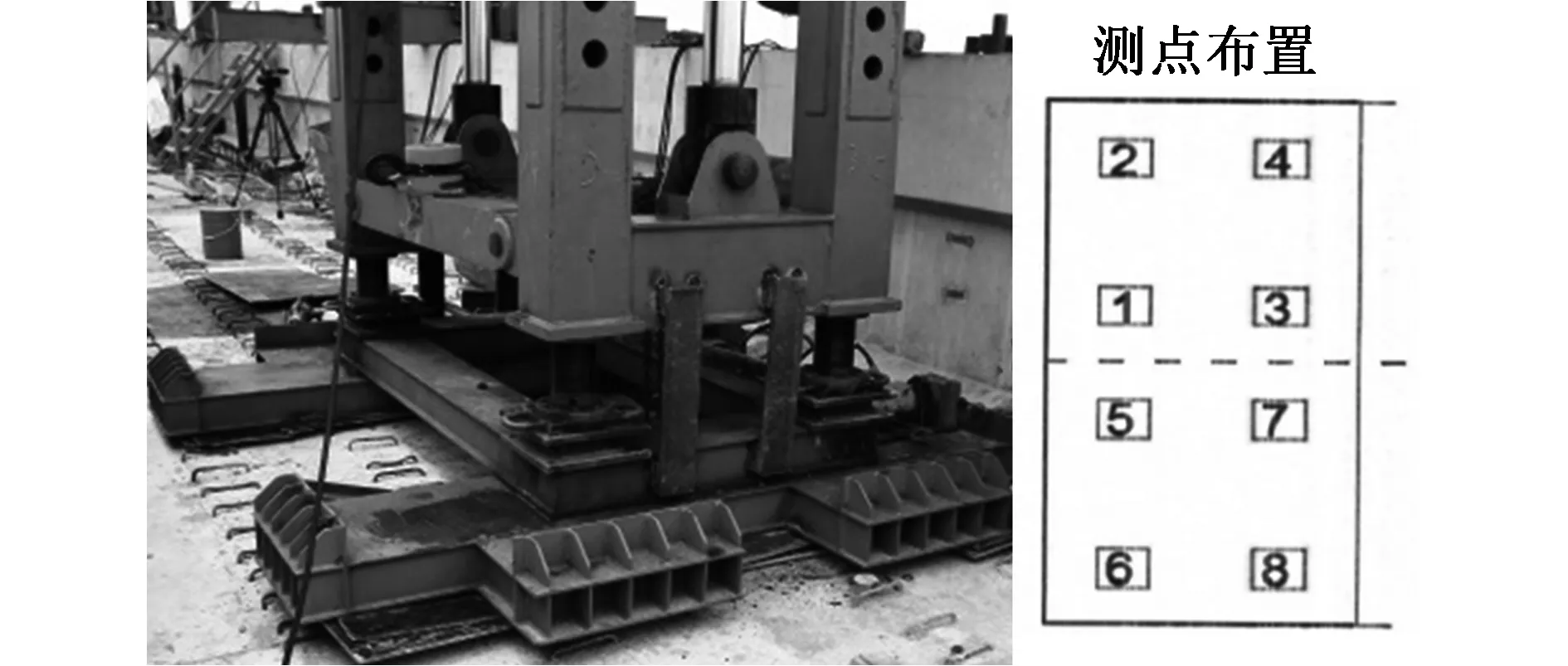

架桥机压力监测系统主要监测架桥机支腿下压力,由压力传感器和软件系统组成,压力传感器将监测数据实时传回到中央控制系统,本工程在架桥机前支腿设置了压力传感器,压力监测系统及测点布置如图8所示。

图8 架桥机压力监测系统

架桥机作业时,根据悬臂施工T构整体稳定性及主梁顶板受力需求设置压力警戒值和红线,到达警戒值后中控系统开始示警。若压力继续增长到达红线且无人为干预时,中控系统将使架桥机强制停车,保障施工安全;此后需人为重启方可继续运行。

3.6 架桥机主要参数

经过上述设计,架桥机结构的主要参数为:整机工作级别为A3,额定起重量为2×120t,最大悬臂长度11.2m(有效悬臂8m),天车起升速度0~1m/min(重)与0~2m/min(空),支腿液压行走速度0~1m/min,支腿液压千斤顶横向调节量±500mm,架设梁型为U形+箱形梁,最大跨度(40+40)m,最大起升高度30m,天车行走速度0~5m/min,支腿液压顶升速度0~0.5m/min,天车横向调节量±500mm。节段的最大起重量为120t,最大起升高度为30m,工作状态下架桥机的最大悬臂长度为8m。由参数数据可见,架桥机架设能力可满足工程需求。

4 结构分析

架桥机作为一种超大型起重、吊装、悬空移动式施工装备,它的每个动作都会引起自身结构受力的重大变化。因此,本文根据架桥机通用技术条件及工程需求,运用数值分析软件建立计算模型对架桥机的各工况进行了验算,各工况结果均符合要求,模型如图9所示。

图9 数值分析模型

4.1 架梁工况

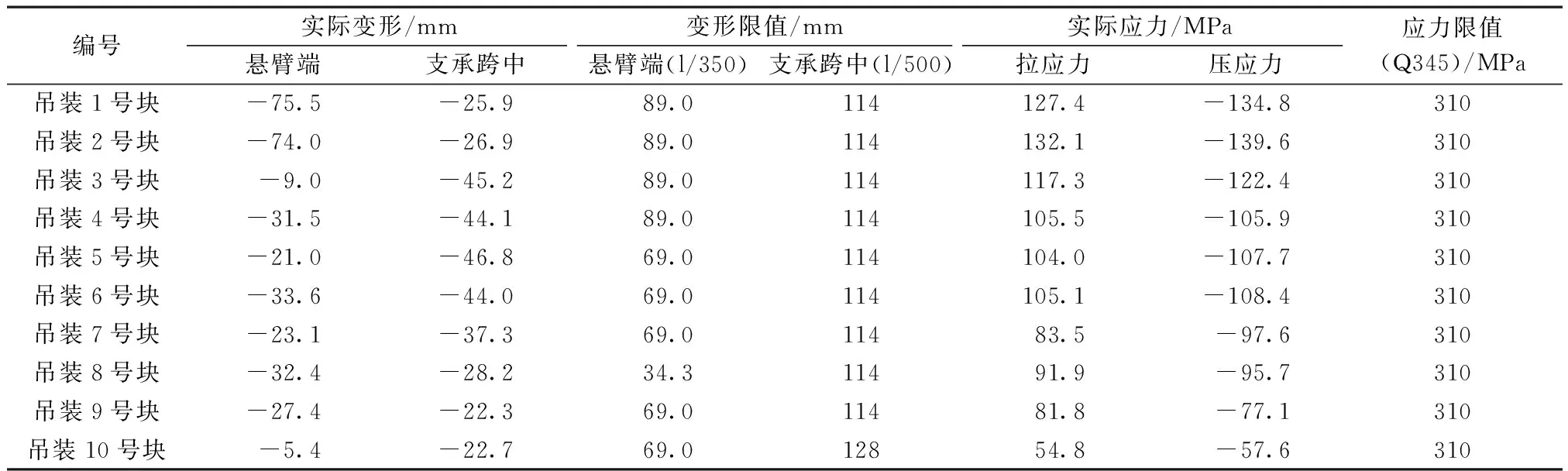

将吊梁拼装过程中各工况下架桥机受力变形结果列于表1,可知整个吊装过程中,架桥机的应力与变形均可满足规范要求。

表1 架梁过程中架桥机受力变形

4.2 过孔工况

过孔过程中主桁梁最不利工况(主梁悬臂最大43m)时的计算结果如图10所示。有限元模型计算结果显示,架桥机主桁梁最大竖向挠度为350mm,出现在主桁梁悬臂端头,但仍可保证架桥机主桁梁完成过孔,符合GB/T 26470—2011《架桥机通用技术条件》中5.2.18节 b)条“过孔时架桥机悬臂端挠度应使架桥机在规定的支承跨度和纵向坡度条件下顺利过孔”的要求。下弦最大压应力为128MPa,上弦最大拉应力为139MPa,均出现在悬臂根部支腿上方位置的主梁内,且数值都处在[σ]=315/1.7=185MPa的安全许用应力范围内。综上所述,最不利工况下架桥机在刚度和强度方面均符合安全要求。

图10 最不利工况示意

5 工作原理

5.1 架设梁段

1)步骤1 0号块现浇完毕达到结构强度后,用汽车式起重机将2个支腿分别吊运至0号块两侧顶部,再将1个支腿吊运至边墩顶部。将架桥机主桁梁吊至支腿上方拼接,安装天车及电气系统后,架桥机组装完成(见图11a)。

图11 架梁流程示意

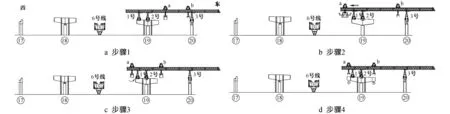

2)步骤2 左侧天车从边跨提升中跨1号块,吊具横梁旋转90°后停在0号块上方,右侧天车提升边跨1号块至安装位置后静止(见图11b)。

3)步骤3 左侧天车继续向左前行,吊具横梁反向旋转90°后将中跨1号块吊运至安装位置(见图11c)。

4)步骤4 精确调整梁块的方位,使2个梁块与0号块对位安装(见图11d)。

后续梁段吊装与上述步骤相同,且由于架桥机采用前后对称设计,故过孔后的施工无须掉头,直接反方向施工即可。

5.2 整体前移

1)步骤1 将前支腿(1号支腿)收起,前移至预定位置,调节前支腿竖向伸缩套筒高度,保证主桁梁水平后固定前支腿,中(2号)、后(3号)支腿前移方式与此相同。

2)步骤2 顶推3个支腿顶部纵向千斤顶,使主桁梁前移至指定位置后与支腿固定。

3)步骤3 前进到位后,测量架桥机轴线与桥梁轴线夹角,计算得到架桥机3个支腿处的横向偏移量,顶推支腿底部横向千斤顶,实现架桥机平转到位。

5.3 过孔

1)步骤1 架设完成部分梁段的架桥机过孔前姿态如图12a所示,在对岸墩顶架设好辅助支腿后,通过支腿顶部纵向千斤顶向前顶推架桥机主桁梁。

图12 过孔流程示意

2)步骤2 架桥机主桁梁前端支承在辅助支腿顶部后,拆除架桥机最后方的3号支腿,用起重机吊运至辅助支腿前方,如图12b所示。

3)步骤3 继续顶推主桁梁,直至主桁梁前端支承在3号支腿上方后,将辅助支腿吊运至1,2号支腿间,充当架桥机后支点,如图12c所示。

4)步骤4 拆除2号支腿到对岸边跨墩顶,顶推主桁梁越过辅助支腿后,将辅助支腿移动至悬臂端1号支腿后方继续充当架桥机后支点,通过天车吊运1号支腿到对岸悬臂端头后,继续顶推主桁梁完成过孔,最后拆除辅助支腿,如图12d所示。

6 结语

现场实际施工验证表明,该架桥机具有操作简单、安全可靠、安装高效等特点,整体施工性能优异。该架桥机不仅体积上能适应较局促的施工现场条件,功能上也能高效而安全地完成该桥梁特殊的架设与过孔工况,该架桥机的成功研发开创了架桥机利用已建结构架设施工的先例,为架桥机适应更多复杂工况提供了新思路,为类似工程的架桥机设计提供了宝贵经验。