集装箱起重机吊具智能化管理升级改造

2020-07-26李鑫

李鑫

集装箱起重机是集装箱码头吊运集装箱的主要设备,其吊具是唯一与集装箱直接接触的部件。吊具长时间在压力和震动环境下工作,故障率和更换频率较高;因此,大多数集装箱码头配置吊具数量较多,这给吊具管理工作带来一定挑战。为了确保吊装作业安全,需要统计吊具起吊次数;但在实际操作中,吊具起吊次数统计费时费力。若能通过技术手段优化吊具起吊次数统计,实现吊具自动识别和起吊次数自动统计功能,将大大节省人力,降低集装箱码头运营成本。为此,基于远程起重机管理系统(remote crane management system,RCMS)实施吊具智能化管理升级改造,建立全新的吊具远程监控系统,实现吊具自动识别和起吊次数自动统计功能。

1 传统集装箱起重机吊具起吊次数统计

方法及其弊端

在吊具起吊集装箱的过程中,集装箱质量主要由吊具旋锁承载。受制于旋锁机构特点及其金属特性,吊具旋锁起吊次数及其使用寿命有限。一般情况下,技术人员定期监控、记录吊具起吊次数,并在其达到一定作业量后对旋锁进行探伤检测,以便根

据检测结果确定是否更换旋锁,但在实际操作中存在以下问题:一方面,由于吊具更换频繁,难以精确统计旋锁起吊次数;另一方面,旋锁起吊次数统计耗时耗力,并且容易出现漏记、误记等问题。虽然吊具电箱配备统计旋锁起吊次数的计数器,但其通过脉冲信号计数,准确性不高;此外,该统计方式需要技术人员在现场逐个查看计数器,工作量较大,加之码头吊具数量众多,很难全面比较吊具作业箱量与旋锁起吊次数。现代化集装箱码头可以应用RCMS来统计起重机作业情况,但其不能全面反映每个吊具及其旋锁的运行情况。

2 集装箱起重机吊具智能化管理原理

集装箱起重机吊具大多采用执行器-传感器接口(actuator-sensor interface,ASI)双线通信方式,其具有一定可扩展性,可通过Slave模块的不同输入点为吊具编码;吊具可编程逻辑控制器(programmable logic controller,PLC)自动识别编码后将信息传至起重机主PLC,再通过RCMS将吊具信息传至设备运行控制中心,由后台程序分析吊具信息。因此,集装箱起重机吊具智能化管理升级改造可分为吊具自动识别改造和吊具起吊次数自动统计改造:吊具自动识别改造基于吊具和起重机主PLC的优化升级;吊具起吊次数自动统计改造离不开后台统计软件及RCMS的支持。

2.1 ASI双线通信

随着PLC在自动化领域的广泛应用,目前绝大部分集装箱起重机采用PLC作为控制核心。由于集装箱起重机自身逻辑运算复杂且控制分布分散,单个PLC远远不能满足其控制和组态要求,故大多采用“一主多从”的PLC网络组态形式。吊具作为工况及运算逻辑最为复杂的起重机部件,在设备控制组态网络中往往采用独立的PLC作为设备主控PLC的重要从站。目前应用较为广泛的NSL公司生产的RAM品牌吊具使用西门子S7-300系列PLC。随着电气自动化领域标准化和统一化的推进以及西门子Profibus协议的开发和应用,PLC通信的扩展性和通用性增强,从而使用户能够方便地编辑和扩展2个PLC间的通信内容和信息。

吊具与PLC之间大多采用ASI双线通信方式,即吊具上的Slave模块与吊具PLC组成ASI通信组态网络。ASI系统是西门子与易福门联合开发并由国际电工委员会认证的低层通信协议及总线控制系统,其实质是由PLC配合ASI总线组态而成的简单的嵌入式自动控制系统。该系统将PLC从站简化为仅接收指令和反馈信号的Slave模块,并通过2根直流电缆为Slave模块提供电源和载波信号。硬件方面:PLC和ASI控制器与不同功能的Slave模块组成不同组态,并且ASI控制器与Slave模块之间主要依靠双线通信。在组态工作过程中,ASI控制器首先检测每个Slave模块的地址定义,以对应程序中的地址配置文件,完成系统初始化。

2.2 吊具自动识别原理

吊具系统工作原理如下:将Slave模块安装在吊具的不同位置(见图1),与起重机主PLC组成简单的ASI网络组态结构;通过Slave模塊的输入输出点来检测吊具实时状态,并输出相应的动作指令,驱动对应的液压电磁阀,由液压系统控制吊具动作;吊具PLC对吊具输入信号和输出指令实施逻辑分析和运算,并与起重机主PLC实时通信,实现吊具相关指令和信息的接收和反馈等功能。

吊具自动识别原理如下:通过Slave模块的输入点对吊具编码,吊具PLC读取输入信息后将数据传送至起重机主PLC,完成吊具识别。这表明,在每次更换吊具或吊具PLC对ASI网络组态初始化时,吊具PLC通过读取吊具编码信息获取吊具工作状态,并通过起重机主PLC将之传至后台程序进行信息处理。一方面,吊具Slave模块有一定数量的备用输入点,可以充分利用这些输入点对吊具编码;另一方面,由于ASI系统具有扩展性,可以根据实际情况增加Slave模块数量。此外,改变吊具PLC信息录入程序,以方便识别和读取吊具编码信息。吊具编码输入信息和程序不参与吊具控制,不影响吊具正常作业,从而确保吊具作业的安全性和可靠性。

2.3 吊具编码规则

Slave模块只有“有输入”和“无输入”两种状态,可通过采集开关量辅以不同数位的排列组合完成吊具编码。吊具Slave模块输入点通过一对一编码实现吊具编码与数字地址的唯一对应;同时,利用吊具PLC识别Slave模块信息,即可将吊具编码录入吊具PLC系统。吊具编码规则实质为十进制与二进制数字间的转换问题,例如:编码为15的吊具在ASI系统编码中仅需要4个点,分别为1111。在编制吊具编码规则时,为了更好地区分岸桥吊具与场桥吊具,可以选择固定的输入点来区分吊具类型。吊具编码规则可以概括为

2X 2 式中:N为岸桥或场桥吊具数量;X为需要的Slave模块输入点数量。

2.4 吊具起吊次数自动统计原理

吊具自动识别功能的实质是:为吊具设置固定的Slave模块输入信息,并将吊具唯一标识码录入吊具PLC;吊具PLC将吊具對应的地址码发送至起重机主PLC及RCMS中的PLC;RCMS获取起重机与吊具的对应关系,自动将吊具信息录入系统中对应的吊具名录下的数据库。吊具旋锁起吊计数功能通过RCMS和相关服务软件来实现。现代化集装箱码

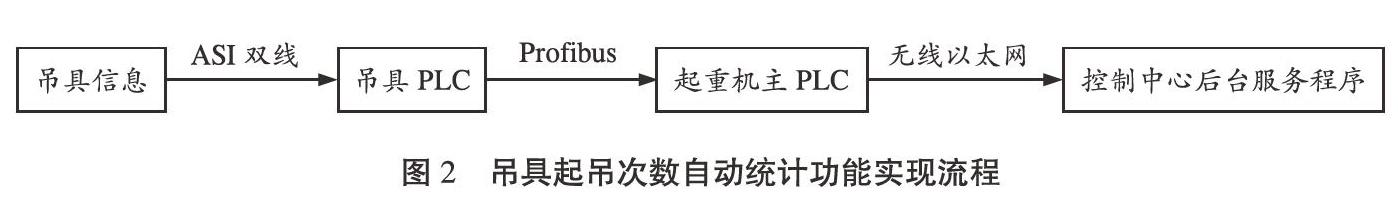

头配备先进的RCMS,可实时监控起重机工况和起重机主PLC程序。大多数起重机的主PLC与吊具PLC并不是同一品牌,两者之间只能通过Profibus进行数据通信,RCMS无法直接获取吊具PLC信息。鉴于此,吊具起吊次数自动统计功能需要借助信息数据传导来实现(见图2):首先,吊具PLC将采集的吊具编码和吊具动作信号传至起重机主PLC;然后,起重机主PLC将吊具动作指令及经吊具PLC传输的吊具动作信息和吊具编码通过无线以太网传送至控制中心后台服务程序;最后,控制中心后台服务程序通过基础数据分析处理,获得吊具起吊次数等数据。技术人员定期调取后台服务程序数据以获取吊具起吊次数,从而为设备管理提供数据支持。

3 集装箱起重机吊具智能化管理升级改造注意事项

(1)注意核实吊具编码,避免出现不同吊具使用同一编码的情况;同时,严谨设计吊具编码规则,确保吊具编码与吊具一一对应及吊具编码的唯一性。

(2)加强对ASI和Slave模块输入点的日常保养。输入点不参与吊具运行,故输入点故障不能直观地从吊具运行中反映出来,但却会对后续吊具作业产生严重影响;因此,有必要加强对Slave模块的日常检查,以保证基础数据录入的准确性。

(3)在RCMS中增加吊具识别编码实时校验程序,实现吊具编码异常实时提醒功能,从而方便维修人员和技术人员维护吊具编码及其识别程序。

(4)在吊具自动识别系统硬件配置方面,出于成本考虑,可以使用吊具上空余的ASI输入点;但由于控制信号与吊具识别信号使用同一模块存在相互干扰的隐患,应优先选择加装Slave模块的改造方案。

4 集装箱起重机吊具智能化管理升级改造效果

在集装箱起重机吊具智能化升级改造过程中,吊具自动识别改造建立在硬件改造和设备运行控

制中心后台服务软件升级的基础之上。技术人员可以软件升级为契机,充分利用控制中心后台服务软件的统计分析功能,对吊具使用时长、工作台时、吊具起吊次数等进行全面统计,并针对每个吊具建立实时台账;此外,控制中心后台软件还可与机务管理软件结合,实现保养提醒功能。机务管理软件是机务系统运转的技术支持,可以通过引入吊具数据,扩展机务系统功能,例如:在后台服务程序统计吊具起吊次数的同时设定警示参数值,以提醒技术人员及时安排保养和检查。

5 结束语

随着自动化技术的发展,集装箱起重机的自动化水平越来越高,从而对码头技术人员和维保人员提出更高要求。现代化集装箱码头设备管理人员应当充分利用自动化管理软件,结合实践经验,科学分析数据和管理设备,以降低设备故障率,缩短设备维修时间,减少设备保养成本,提高设备运行可靠性。未来,随着控制器局域网络总线技术及大数据在集装箱码头设备管理中的广泛应用,集装箱起重机等设备管理将迎来智能化飞跃发展。

(编辑:曹莉琼 收稿日期:2020-04-04)