大跨度简支钢桁梁双悬臂架设稳定性控制技术*

2022-08-02项梁,罗英

项 梁,罗 英

(中交第二航务工程局有限公司,湖北 武汉 430040)

1 工程概况

沪通长江大桥水中非通航孔桥采用21孔112m简支三主桁钢桁梁形式,主桁为带竖杆的华伦式桁架,桁架中心横向间距为2×14.5m,中心桁高16m,每跨共10个节间,中间节间长11m,端部节间长10.8m。总体施工采用“先连续后简支,悬臂拼装”的施工方案,施工过程中通过临时杆件进行焊接连接,使得多跨简支钢桁梁变成连续钢桁梁,进行悬臂拼装。整个施工过程先由简支结构变连续结构,再由连续结构变简支结构,进行两次体系转换。

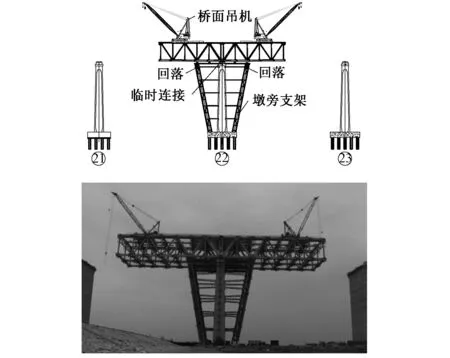

项目首跨架设方案采用满堂支架法和双悬臂架设法,其中22号墩处采用双悬臂架设工艺,如图1所示,整体架设工艺为:①利用1 100t·m塔式起重机安装22号墩墩旁支架;②塔式起重机安装22号墩墩顶两侧各2个节间钢桁梁,并进行墩顶临时连接;③塔式起重机安装桥面吊机;④桥面吊机双悬臂架设至上墩。

图1 双悬臂架设示意

根据结构特点,结合现场具体条件,综合考虑安全、质量和经济效益等方面因素,钢桁梁采用双悬臂架设工艺主要面临的难题有以下3个方面:①构件自重大,单孔重达3 300t,单个杆件自重最大达50t;②双悬臂架设悬臂跨度大,最大悬臂达109.5m;③桥址处大风天气多发,最高基本风速38.2m/s,且22号墩墩高>60m。这3个方面均对施工过程中结构的整体稳定性带来挑战,本文主要介绍高墩、大跨度钢桁梁双悬臂架设整体稳定性控制技术。

2 稳定性控制思路

钢桁梁悬臂架设时通常采用在墩旁设置支架,通过强大的支架和墩顶支座刚接保证钢桁梁悬臂架设期间结构的稳定性,如南京大胜关长江大桥,墩旁托架与钢桁梁、主墩墩身刚接,连成一体,共同受力,双悬臂拼装时,可提供足够的强度和刚度克服不平衡力矩,确保结构整体稳定性。

但本项目墩高>60m,且单孔钢桁梁结构自重较大,常规设计的墩旁托架无法满足要求。因此,对结构自身进行分析,本项目为简支钢桁梁,墩顶处有双排支座,支座间距2.4m,双悬臂架设时可提供一部分弯矩抵抗平面内不对称弯矩,同时主梁为三主桁结构,两边桁的间距为29m,在支座处设置足够强大的限位装置,可提供平面内不对称弯矩抗力。因此,112m大跨度钢桁梁双悬臂架设时可多措并举确保施工方案安全可行:①三主桁渐次上墩,减小最大悬臂状态下结构自重;②支座后装,降低起始墩支座处钢梁预抬高度(未设置预抬量);③墩旁托架保证平面内稳定;④起始墩支座限位,保证钢桁梁平面外的稳定性。

3 稳定性控制分析与措施

3.1 三主桁渐次上墩

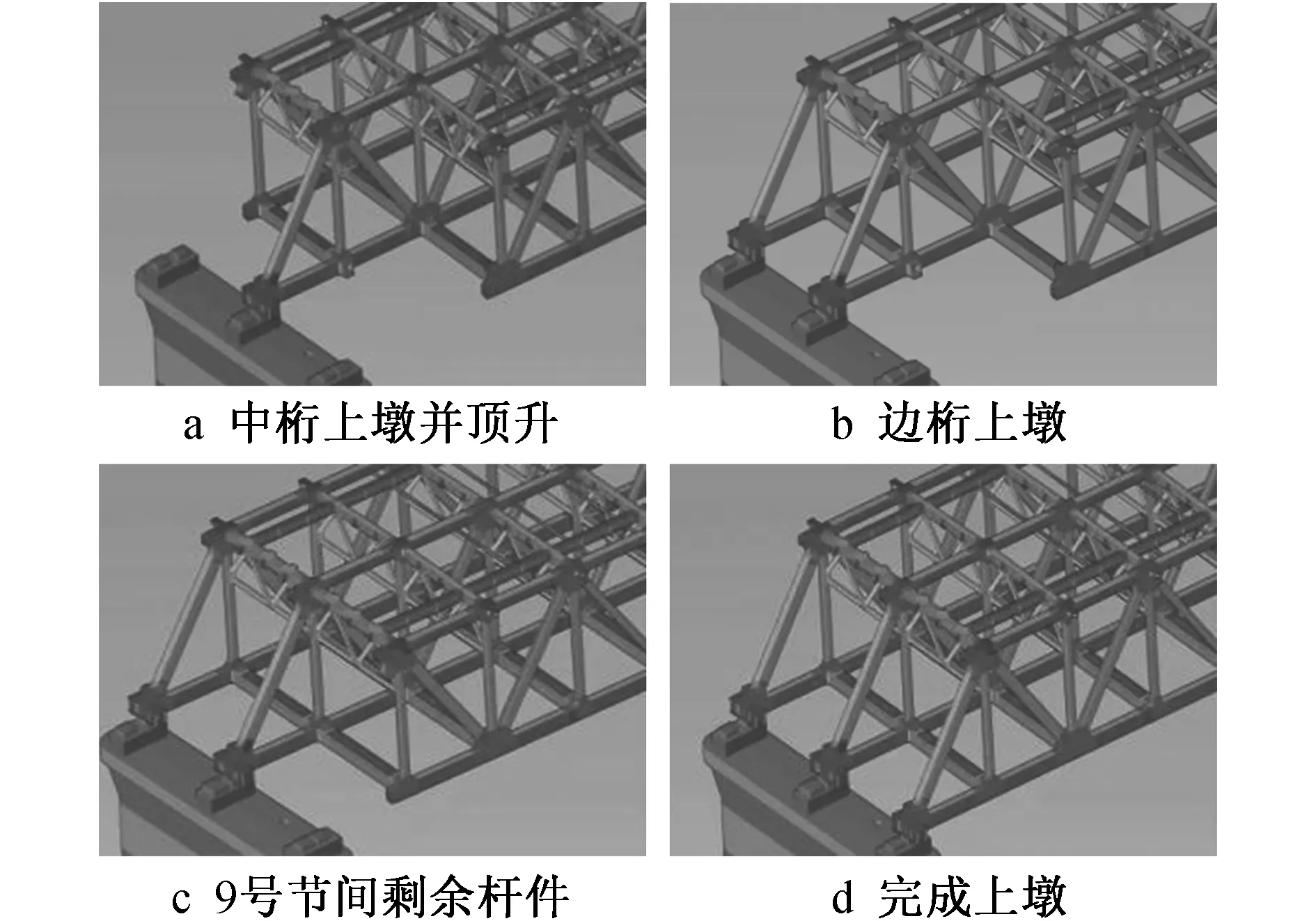

为了控制钢桁梁架设的整体稳定性和墩顶区应力,最大限度减小上墩前安装荷载:减少小纵梁安装,每个节间悬臂架设期间仅安装中间2道(共计6道);采用三主桁分桁渐次上墩,降低最大悬臂前端荷载,如图2所示,整跨共10个节间,安装顺序为:桥面吊机悬臂拼装完成8个节间→桥面吊机不前移,安装第9节间的半个节间→安装第10节间的中桁下三角区,完成中桁支垫→中桁处千斤顶顶升5cm,保证后续安装杆件时墩顶区应力不增加→安装10节间1个边桁→安装完成剩余的第9节间及第10节间剩余杆件。

图2 钢桁梁分桁渐次上墩主要顺序

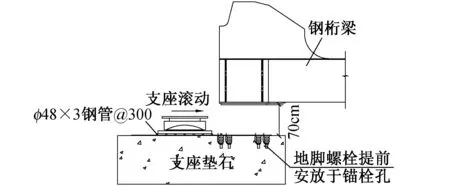

上述措施使得上墩前安装完成的钢桁梁自重减小约10%,墩顶处钢桁梁上弦杆最大拉应力减小30MPa,提高主梁施工期间的安全性,减少主梁的整体稳定性控制措施。此时,最大悬臂状态下钢桁梁前端的位移为-937mm,为保证悬臂端钢桁梁顺利上墩,通常在尾部墩顶处提前支垫,但传统方法导致尾部墩顶处稳定性控制难度更大,本文采用“跨间临时连接夹角+前端支座后装”方案,即在墩顶临时连接杆件的夹角,使墩顶两侧钢桁梁呈“V”形,夹角为179.506°,可使钢桁梁产生向上位移482mm,悬臂前端的剩余位移量为-455mm;施工过程中采用支座后装方案,支座高600mm>455mm,可使钢桁梁架设前端先搁置在垫石上,待所有节间架设完成后在钢桁梁端部进行顶升,约700mm后使支座滑移到位,完成支座安装即可,起始墩处无须为了上墩而提前垫高,提高了整体稳定性(见图3)。

图3 上墩墩顶支座后装

3.2 墩旁托架优化设计

墩旁托架的作用包括:①承受墩顶节间和桥面吊机的安装荷载;②保障钢桁梁安装期间结构平面内稳定。通过采用3.1节介绍的施工措施后减小了最大悬臂状态下钢桁梁自重,减小了墩旁托架设计难度,下面对墩旁托架设计进行分析。

3.2.1无墩旁托架分析

通过建立有限元模型,在不考虑不平衡力和墩旁托架支撑作用下,钢桁梁结构自身是稳定体系。在最大悬臂状态下墩顶处钢桁梁最大拉应力为279MPa,最大压应力为-242MPa,钢桁梁应力不满足设计与规范要求,因此托架需提供较大支撑力。托架支撑节点应选择有竖杆和斜杆连接节点,离22号墩最近的节点为第2节间前端底部节点E2,此时各节间架设完成后E2节点处的位移如表1所示。

表1 E2节点处位移 mm

3.2.2墩旁托架设计

钢桁梁在双悬臂架设期间,随着悬臂长度的增加,支架支撑点E2处位移逐步增加,如表1所示,托架所受力也逐步增加,同时支架设计刚度越大,支架所受内力也越大,因此托架需选择一个合理的刚度提供支撑力,确保悬臂架设期间在支架不脱空的情况下控制好支架内力。

墩旁托架采用格构柱形式,为避免设置支架基础,墩旁托架支承于承台上,顶部支承于钢桁梁E2节点处,通过试算,墩旁托架立柱采用φ800×8钢管较合理,可改善支架顶部和底部局部受力,随着钢桁梁架设,托架支点承受的钢桁梁自重内力过大,且这部分钢桁梁自重可由钢桁梁自身承受,因此可采取措施释放部分托架内力。

3.2.3墩旁托架主动控制技术

本项目托架不承受平面外的不平衡内力,仅提供平面内的不平衡内力,因此钢桁梁架设过程中可释放托架支点处位移来主动控制托架内力,同时保证一定支撑力来承受钢桁梁平面内不平衡弯矩。通过建立有限元模型对支点处位移释放进行敏感性分析,最大悬臂架设状态下在支架支撑点处释放位移10,15,20,25mm,分析结果如表2所示,计算分析中考虑了结构自重、施工临时荷载、风荷载及整体升降温。

表2 托架顶部支点释放位移敏感性分析

由表1,2分析可知,钢桁梁在架设完成6号节间时,释放支点20mm位移,托架与钢桁梁不脱空,此时托架顶单点反力平均减小约2 000kN,墩顶支座处单点反力平均增加2 000kN,将荷载转移到永久支座上,此时托架构件最大应力为195MPa,满足规范要求,为抵抗平面内的不平衡弯矩提供了更高安全系数。

施工过程中,托架顶部空间位置有限,无法设置吨位较大的千斤顶,因此分2次顶升,释放位移,千斤顶顶力控制在2 000kN以内,即第5,6节间架设完成后顶升钢桁梁,抽取10mm支垫。

3.3 侧向稳定性控制

在墩旁托架支撑进行悬臂架设情况下,大悬臂钢桁梁架设还需考虑平面外的稳定性,特别是项目所在地长江口,风速大,施工期间的平面外稳定性分析考虑2种计算工况:①工况1(正常施工工况) 正常施工到最大悬臂状态(悬臂梁不对称施工)叠加正常施工风荷载。不考虑钢桁梁与支座摩阻力的情况下,在纵向边桁支垫处单个需提供 2 048kN 的纵向约束力以抵抗平面外不平衡弯矩产生的扭转;横向承受了风荷载的推力按两跨均采用满风荷载计算,单个墩顶合计需提供侧向限位力 3 449kN。 ②工况2(极限工况) 对称施工到第8节间,叠加极限风荷载。不考虑钢桁梁与支座摩阻力的情况下,在纵向边桁支垫处单个需提供 3 329kN 的纵向约束力以抵抗平面外不平衡弯矩产生的扭转;横向承受了风荷载的推力按两跨均采用满风荷载计算,单个墩顶合计需提供侧向限位力6 157kN。

项目具体实施措施如下。

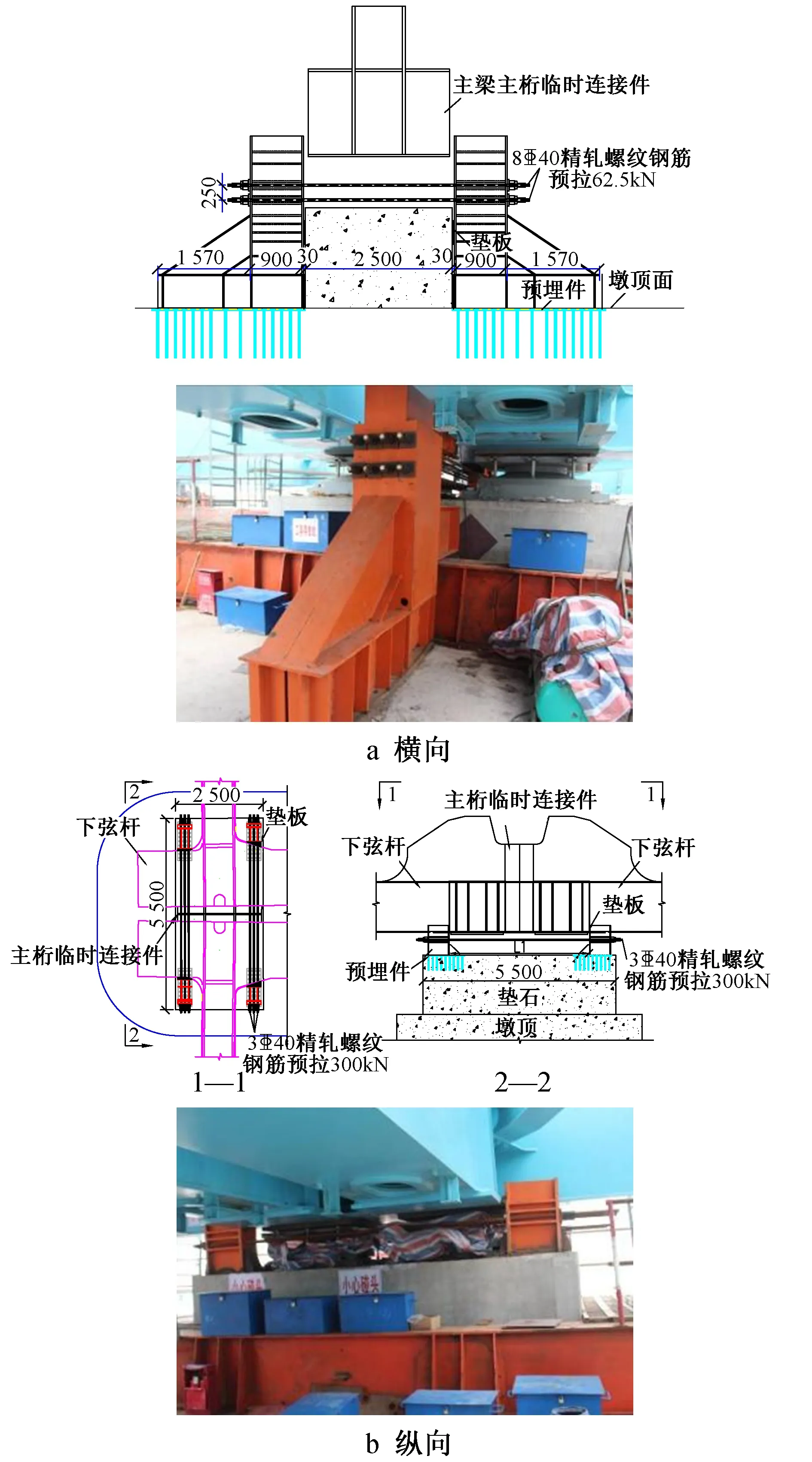

1)横向约束 为防止施工期间在横风作用下钢桁梁出现横向侧滑或倾覆,在22号墩墩顶采取横向约束措施。墩顶施工过程中在中桁支座垫石两侧设置预埋件,后在预埋件上焊接型钢,通过型钢对拉结构形成横向限位,对拉采用8根φ40精轧螺纹钢筋,预拉力为625kN,如图4a所示,单组横向限位装置可提供6 000kN水平抵抗力。

图4 22号墩横、纵向限位结构

2)纵向约束 双悬臂拼装过程中,钢桁梁未上墩顶前,最大悬臂长度达100m,考虑纵坡和大风导致的纵向滑移,需对钢梁进行临时纵向限位。支座垫石施工过程中在边桁支座垫石4个角点位置设置预埋件,后在预埋件上焊接型钢,通过型钢对拉结构形成纵向限位,对拉采用精轧螺纹钢筋,如图4b所示。该装置同时可抵抗双悬臂结构体系的扭力。单组纵向限位装置可提供2 000kN水平抵抗力。

4 结语

2020年7月,沪通长江大桥全线通车,项目的实施为大跨度简支钢桁梁桥的悬臂架设提供了良好示范,结合项目结构自身特点,提出适合于本项目的稳定性控制措施。

1)减少最大悬臂状态下钢桁梁安装荷载和上墩时所需支垫高度。

2)墩旁托架仅提供部分结构支撑和抵抗平面内弯矩,不提供抵抗平面外不平衡弯矩。

3)墩顶设置限位,并提供抵抗平面外不平衡弯矩。

4)通过有限元分析选择合适刚度的墩旁托架,并采取主动控制措施,保证墩旁支架结构受力安全。

通过以上多种措施,确保112m钢桁梁全悬臂架设的稳定性,可为类似桥梁架设提供借鉴。