钢桁梁顶推施工横向纠偏技术

2021-05-25胡伟

胡伟

(中铁十二局集团第四工程有限公司,福建 泉州700021)

1 工况介绍

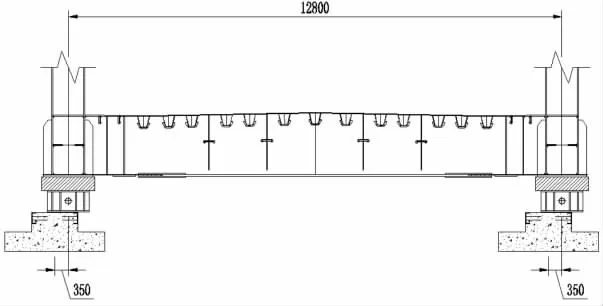

兴泉铁路南安泉南高速双线大桥位于福建省泉州市南安市南安北(省新)收费站附近,南安泉南高速双线大桥1#墩、2#台之间采用1-96m钢桁梁跨越泉南高速公路。铁路与泉南高速公路斜交68°,与铁路交叉处高速公路路基形式为半路堑半路堤形式。钢桁梁全长97.1m,计算跨度96m,双线铁路线间距4.2m,桥下净高不小于8m。主桁类型为无竖杆整体节点平行弦三角桁架有砟桥面简支钢桁梁,桁高14.5m,桁宽12.8m,节间长度12m,钢桁梁自重1622吨。

2 总体施工方案

钢桁梁采用单点整体顶推法施工,在主跨高速公路两侧设临时支架。临时支架由滑移支架A和滑移支架B两部分组成。滑移支架A和滑移支架B由扩大基础、钢管柱、柱间联结系、分配梁、滑道梁组成。钢管柱型号为Φ820×12mm,分配梁为900×800mm的箱型截面,材质为Q345B;滑移支架A(2#台)的滑道梁截面为焊接箱型截面,高1.5m,宽1.25m;滑移支架B(1#墩)的滑道梁截面为焊接箱型截面,高2.0m,宽1.25m。

钢桁梁顶推前端设置导梁(长60m),在2#台后方的路基上,利用32 吨龙门吊拼装导梁及钢桁梁,导梁一次拼装完成,钢桁梁分三次拼装,分别为36m、36m、24m。导梁和36m 钢桁梁拼装完成后,整体顶推导梁及36m 钢桁梁向1#墩方向前移,在钢桁梁尾部设置水平连续顶推千斤顶,先顶推24m;然后拆除水平顶推千斤顶,拼装第二节36m 钢桁梁,顶推36m;拼装剩余24m 钢桁梁,继续顶推导梁及钢桁梁至设计位置。顶推至设计及位置后,在1#墩侧采用75t 汽车吊分段拆除导梁,调整钢桁梁高程和水平位置,安装支座,最后落梁。

图1 钢桁梁实际纵断面图

3 横向纠偏技术

3.1 原因分析

钢桁梁顶推过程中,顶推端横向偏移350mm,见图1、2。经现场分析,原因如下:滑道顶面标高控制不严,滑块与钢桁梁底面抄垫不密贴,滑道两侧未设置限位装置,顶推千斤顶工作不同步,现场监控量测不到位以及现场采用的纠偏措施不合理等。

图2 钢桁梁实际横断面图

3.2 方案比选

根据现场实际情况,拟采用以下三种横向纠偏方案:

方案一:水平千斤顶在线路左侧横桥向顶推滑块。

方案二:水平千斤顶在线路右侧横桥向顶推新制框架梁。

方案三:滑道梁上设多向千斤顶,先竖向调平再横向纠偏。

方案一在实施过程中,由于滑块已部分脱离滑道梁,滑块底面的滑板与滑道接触面积变小,部分滑块出现倾斜,水平纠偏难度大;各滑块受竖向力大小不均,多点同步水平顶推的顶力难以确定,可能导致部分滑块被顶动,部分滑块不动的现象;同时,该方案以既有的龙门吊基础作为水平千斤顶的反力座,基础存在被破坏的风险;再者,目前的滑块与钢桁梁下弦杆底面之间的抄垫面积小、抄垫不密贴,也是影响水平纠偏效果的主要原因。

方案二在实施过程中,需新制刚性框架梁,框架梁与钢桁梁节点下方的滑块焊接,再在框架梁与条形基础之间设置水平千斤顶,通过水平千斤顶的顶推,将钢桁梁横向纠偏到设计位置。该方案因各滑块受竖向力大小不均,多点同步水平顶推的顶力难以确定(目前各滑块下方的抄垫高度不完全一致),可能导致部分滑块被顶动,部分滑块不动的现象。

方案三采用6 台多向千斤顶布置在钢桁梁下弦杆及钢导梁下弦杆节点位置,利用多向千斤顶的垂直顶将钢桁梁整体顶起,然后利用多向千斤顶的水平顶将钢桁梁整体横移至设计位置,调整滑块的横向位置,重新布置滑块与钢桁梁下弦杆之间的抄垫及抄垫面积。

以上三种方案充分考虑了现场实际情况、现场既有条件、现场既有设备。通过比选,方案三可靠性强、安全风险小,同时调整了钢桁梁各抄垫点的竖向高程、各滑块与钢桁梁下弦杆之间的抄垫面积,有利于后续顶推工作的顺利开展。

综上所述,选取方案三作为最终实施方案。

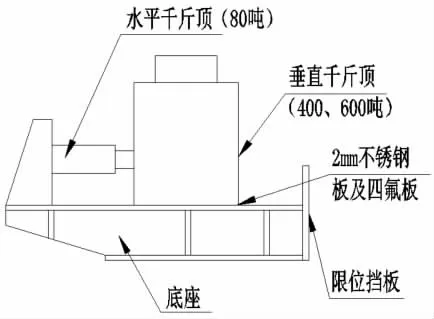

3.3 多向千斤顶的选型和定位

根据现场实际情况和既有设备,利用工地现有的4 台400 吨、2 台600 吨、6 台80 吨千斤顶自制多向千斤顶。自制多向千斤顶为“一”字形底盘,垂直顶与底盘之间设置不锈钢板和四氟板,降低其相互摩擦系数,保证在工作过程中能平稳滑动。垂直顶采用400 吨和600 吨千斤顶,水平顶采用80 吨千斤顶,见图3。

图3 多向千斤顶示意图

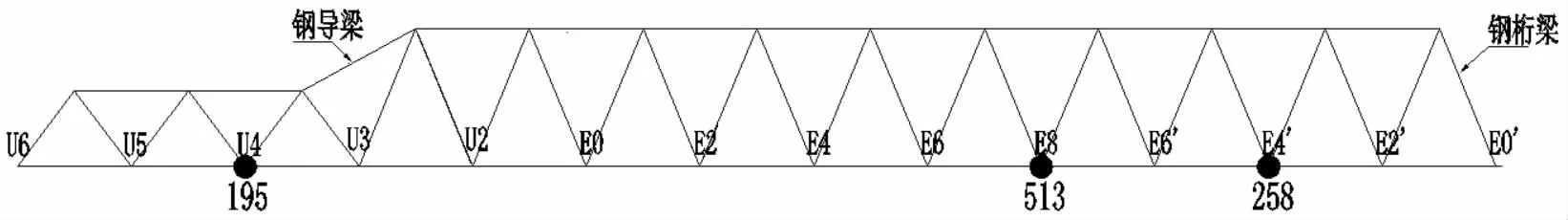

起顶位置比选:

方案一:多向千斤顶设于U4、E8 和E4’。

方案二:多向千斤顶设于U4、E8 和E2’。

根据当前工况,考虑受力点稳定性、杆件承载力等各方面因素和条件,进行受力分析。

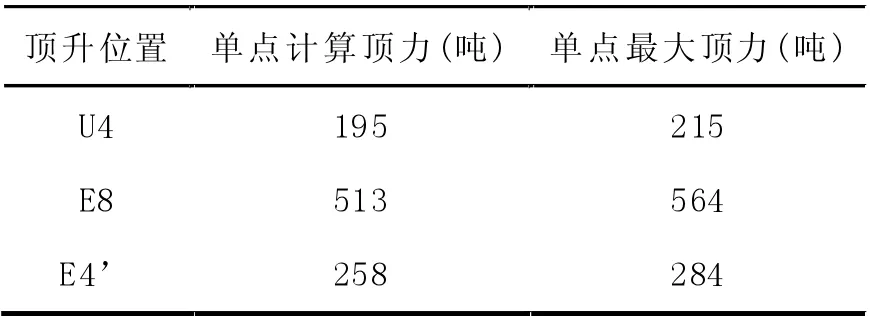

方案一:三点起顶位置为钢导梁U4 节点、钢桁梁E8 节点和钢桁梁E4’节点。经计算各位置竖向顶力分别为:U4 位置单点195吨、E8 位置单点513 吨、E4’位置单点258 吨,见图4。

方案二:三点起顶横移位置为钢导梁U4 节点、钢桁梁E8 节点和钢桁梁E2’节点三个位置。经计算各位置顶力分别为:U4 位置单点200 吨、E8 位置单点583 吨、E4’位置单点184 吨,见图5。

两种方案,方案一受力均匀,现场既有千斤顶满足要求;方案二受力不均匀,现场既有千斤顶不满足要求。

综上所述,多向千斤顶的定位选取方案一。

经现场试验,测定水平推力摩擦系数为0.1,导梁及钢桁梁共重1908 吨,需要水平推力191 吨。6 台多向千斤顶水平顶顶力各80 吨,可提供水平推力480 吨,满足要求。

图4 方案一各起顶点位竖向起顶力示意图(单位:吨)

图5 方案二各起顶点位竖向起顶力示意图(单位:吨)

根据计算情况和顶力要求,在E4’和U4 位置各设置一台400吨垂直+80 吨水平多向千斤顶;E8 位置设置一台600 吨垂直+80吨水平多向千斤顶。

3.4 多向千斤顶的垂直顶升

多向千斤顶设置完成后,在垂直顶与钢桁梁下弦杆接触面设置土工布,增加垂直顶与钢桁梁之间的摩擦力,且保护钢桁梁涂装面,减少损伤。在多向千斤顶与土工布之间设置钢垫块,增加垂直顶与钢桁梁之间的接触面积,减少局部应力。

准备工作完成后,6 个垂直千斤顶同时开启,进行钢桁梁结构的整体顶升。当顶力达到计算顶力时,停止顶升,检查滑块与滑道脱落情况,测量钢桁梁标高是否水平,如有偏差,可通过调整单个垂直千斤顶顶程进行找平,顶力不能超过计算顶力的10%,见表1。

表1 多向千斤顶垂直顶顶力表

在顶升过程中,每个起顶位置均设有专人看护和观察,发现异常应立即呼叫停止。

3.5 多向千斤顶的水平顶推横移

钢桁梁整体水平后,启动多向千斤顶水平顶。根据目前偏移情况,导梁U4 位置水平顶暂不启动,先启动E8 位置水平千斤顶,随后启动E4’位置水平千斤顶,使梁体缓慢横向滑移。

目前结构重量1908 吨,按0.1 摩擦系数考虑,所需水平推力为191 吨。除去U4 位置水平顶不参与顶推,仅作为限位调整,E8、E4’位置4 台80 吨水平千斤顶提供320 吨水平推力,能满足横向滑移要求。

80 吨水平千斤顶最大行程为200mm,需要分三次进行水平顶推横移。第一次横移150mm后,一侧水平顶不动,另一侧水平顶退回,在水平顶反力座位置增设150mm 厚钢垫块;将设置垫块侧水平顶加载,将另一侧水平顶退回,增设钢垫块。两侧垫块均设置完成后继续第二次水平顶顶推,第二次横移150mm,再次增设150mm厚钢垫块。第三次顶推横移50mm至设计位置。

3.6 纠偏监控措施

钢桁梁纠偏过程中,必须监测如下项目:各千斤顶顶力及行程,钢桁梁的位移量、预拱度和变形,滑道及临时支架的沉降和变形,钢桁梁轴线偏移等,务必确保每项指标均满足设计和规范要求,保证纠偏工作安全、顺利进行。

3.7 滑块重新设置

钢桁梁横向纠偏完成后,重新设置滑块,滑块设置完成后,对滑块顶面标高进行测量和抄垫,确保滑块顶面标高一致。

滑块上设置抄垫钢板,滑块与抄垫钢板之间、抄垫钢板与梁底之间均设置石棉网或橡皮垫,以增加其摩擦力和稳定性。

3.8 落梁

滑块设置完毕并检查合格后,将多向千斤顶垂直顶缓慢回落,使钢桁梁平稳落在滑块上。检查滑块与钢桁梁下弦杆底面的密贴情况,确认完毕后即可移除多向千斤顶,继续正常的顶推施工。

4 防横向偏移措施

为了防止钢桁梁后续顶推过程中再次出现较大横向偏移,结合前期施工经验,采取如下措施:

4.1 在滑道两侧设置防偏移角钢,角钢距离滑道边缘50mm,即顶推过程中钢桁梁最大横向偏移值为50mm。如钢桁梁发生横向偏移时,在防偏移角钢与滑块间隙内填塞硬质木楔,对钢桁梁在前移过程中进行纠偏。

4.2 重新复核滑道顶面高程及垫块与钢桁梁底面抄垫情况,及时处理存在问题。

4.3 顶推千斤顶力求性能一致。顶推前对牵引钢绞线进行预紧,保证两侧顶推千斤顶同时加载,同步顶推,以防两侧走行速度不一致,导致钢桁梁偏位。

4.4 为了保证钢桁梁按设计轨迹滑动,在顶推过程中用全站仪随时观察轴线偏移情况及两侧进尺,发现偏移及时调整。

综上所述,本文主要结合工程实例,对钢桁梁顶推施工过程中出现的横向偏斜进行了原因分析和纠偏处理,并对横向纠偏技术和控制要点进行了详细探究,研制的多向千斤顶有效的解决了钢桁梁横向纠偏难题,为类似工程施工提供了经验。