预应力CFRP板加固剐蹭损伤桥梁及现场监测*

2022-08-02许国文徐伟龙许志东

许国文,徐伟龙,熊 浩,白 洁,许志东,李 乐

(1.中国建筑第八工程局有限公司,上海 200122;2.上海碳纤维复合材料土木工程应用工程技术研究中心,上海 200122;3.广州市北二环交通科技有限公司,广东 广州 510540)

0 引言

随着社会经济发展,城市道路交通日益繁忙,在城市桥梁加固工程中,需采用快速有效的加固方法以减小施工对交通的影响。

梁桥加固常用方法有增大截面法、体外预应力法、粘贴钢板或碳纤维增强复合材料(CFRP)片材法等[1]。其中,增大截面法一般指增设现浇混凝土加厚层,施工繁琐,养护时间长;体外预应力法一般通过增设支点或托架增加预应力钢绞线或钢筋,不适用于对净空要求较高的桥梁工程;粘贴钢板法施工工艺相对简单,但钢板自重大,施工较困难,此外,钢材自身易腐蚀,在室外环境下耐久性差。

CFRP材料具有轻质高强、耐腐蚀、抗疲劳、低松弛、低蠕变等诸多优点,是一种很好的工程结构材料[2-4]。直接粘贴CFRP片材是一种快捷的桥梁加固方法,但由于桥梁初始荷载的影响,桥梁在二次受力时CFRP的应变存在严重滞后,无法充分发挥CFRP的高强度,加固效果有限。通过施加预应力形成预应力CFRP加固技术,可显著提高CFRP强度利用率和加固效果,是一种更高效的加固方法[5-6]。

对于预应力CFRP板加固法,CFRP板的预应力损失不容忽视,国内外很多研究者对此展开研究,但大多在实验室环境进行,在实际桥梁加固中的研究还不多[7-10]。

本文以受车辆剐蹭损伤的广州市北二环高速公路长平立交匝道桥为项目依托,采用预应力CFRP板进行加固,对加固方案和施工工艺进行介绍。同时,采用电阻应变片与光纤光栅(FBG)应变传感器结合的方式,对施工过程及施工结束后中短期内预应力CFRP的应力变化情况进行监测。最后通过现场荷载试验,检测了加固桥梁在满载服役下的结构性能。

1 工程概况

广州市北二环高速公路长平立交匝道桥全长128.26m(见图1),采用连续小箱梁结构,跨径组合为2×30.00m(连续箱梁)+3×20.00m(连续箱梁),桥宽14.80m。其中,2-1号边梁跨度30m,于2018年和2020年先后2次在距2号墩3m处遭桥下行车剐蹭,导致底板及腹板多处破损、开裂,如图2所示。除上述病害外,现场检查未发现其他明显病害。

图1 长平立交匝道桥立面(单位:cm)

图2 2-1号边梁剐蹭损伤情况

由于2次剐蹭使2-1号边梁产生较多裂缝,虽管养单位对破损严重部位进行了积极处理,但内部钢筋锈蚀的可能性仍因此增加,后期使用过程中承载力存在降低可能。此外,剐蹭处采用砂浆修补后,修补砂浆无预压应力,在荷载作用下易发生开裂,进而影响对内部钢筋的保护作用。因此,宜采用预应力加固技术预先增补可能会损失的承载力,同时降低梁底部受拉区混凝土在荷载作用下开裂的可能性。

2 修复加固方案

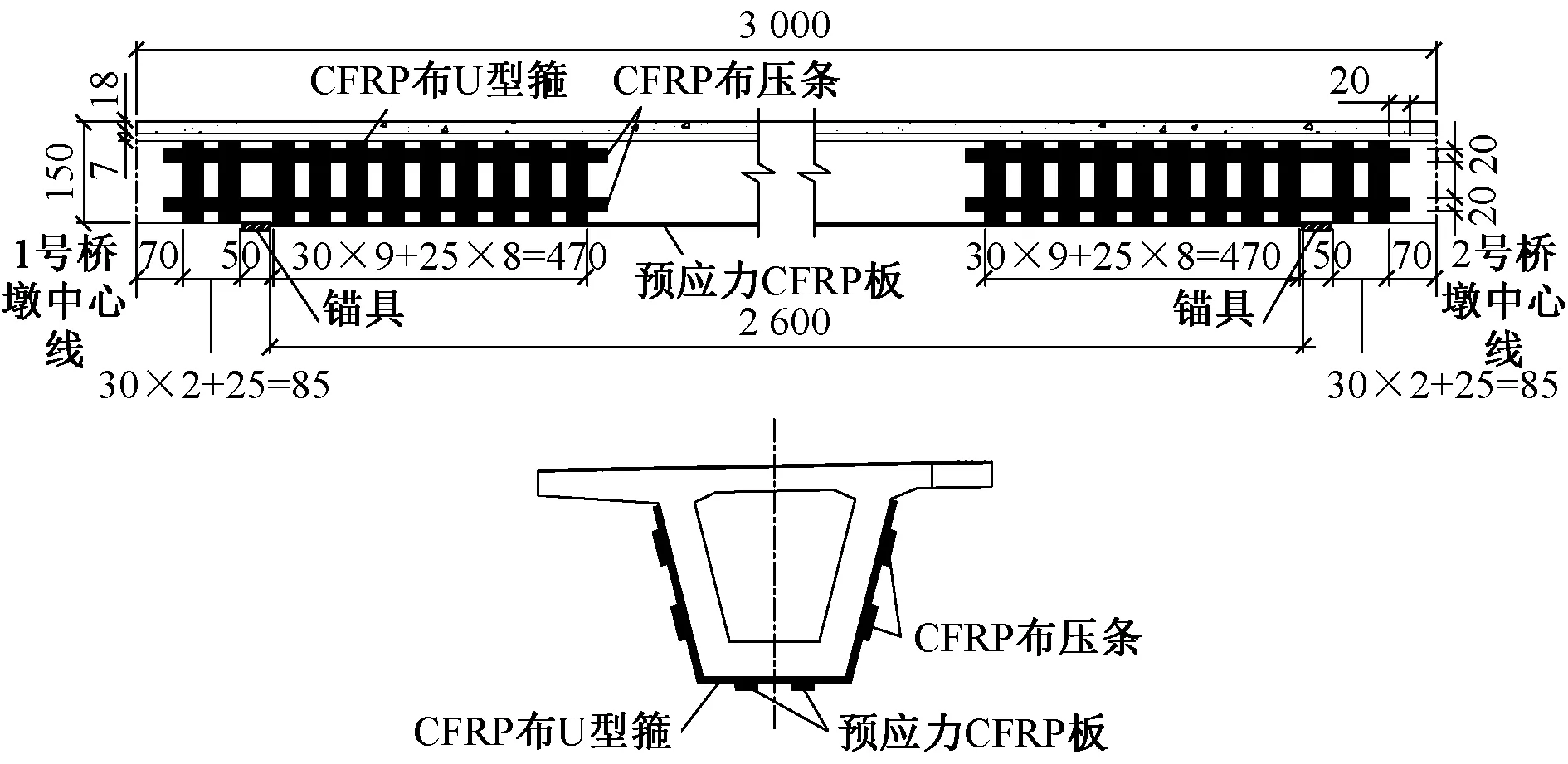

综合考虑加固效果、施工便利性及体外应力部件的耐久性,采取预应力CFRP板结合CFRP布U型箍方案对受损小箱梁进行快速修复加固,具体方案如图3所示。在箱梁底面张拉粘贴2片50mm×2mm预应力CFRP板。同时,在端部支点至1/4跨范围内粘贴CFRP布U型箍和压条,一方面限制纵向裂缝的发展,另一方面可提高梁的抗剪能力。CFRP布规格为300g/m2,单片CFRP布宽300mm,净距250mm,每个U型箍由3层CFRP布组成。

图3 CFRP板加固方案(单位:cm)

先粘贴CFRP布,再张拉粘贴预应力CFRP板,以避免相对较厚的CFRP板影响CFRP布的粘贴效果。

CFRP板和CFRP布均满足GB 50367—2013《混凝土结构加固设计规范》中高强度I级要求,如表1所示。采用的预应力CFRP板锚具为波形锚,如图4所示。

表1 加固CFRP材料的基本力学性能

图4 加固使用的CFRP板波形锚具

3 修复加固施工程序

整个修复加固施工流程包括混凝土裂缝及破损处理、CFRP布粘贴加固和预应力CFRP板张拉粘贴。

3.1 混凝土破损处理

1)裂缝处理 对于宽度< 0.15mm的裂缝,采用裂缝封闭胶进行裂缝表面封闭;对于宽度≥ 0.15mm的非结构受力裂缝,采用压力注浆封闭法[1]。

2)混凝土缺陷处理 先凿除车辆撞损位置破损混凝土表面的疏松部分,然后用改性环氧砂浆修补。

3.2 粘贴CFRP布

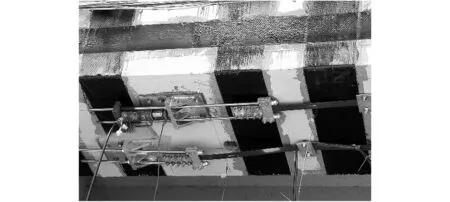

粘贴CFRP布的主要工艺流程为:定位、放样→混凝土表面平整、打磨→混凝土表面涂刷底层胶→粘贴CFRP布→粘贴CFRP布压条→表面涂刷防护层。其中,先粘贴3层CFRP布U型箍,再粘贴CFRP布压条。粘贴完成后,在CFRP布表面涂刷1层防护结构胶,并养护48h(见图5)。

图5 粘贴CFRP布U型箍加固

3.3 张拉粘贴预应力CFRP板

张拉粘贴预应力CFRP板的主要工艺流程为:定位、放样→钻化学锚栓孔→清孔→混凝土表面处理→植化学锚栓(养护≥12h)→支座垫板找平、安装→成品CFRP板展长→CFRP板安装、支座垫板调平→结构胶涂抹→张拉CFRP板→粘贴CFRP板→防护涂装。

在开始正式张拉前应将预应力CFRP板预紧,使其整体绷直、受力均匀。2片CFRP板依次进行张拉,采用单端分级(20%,40%,60%,80%,100%)进行张拉。张拉过程中除了对张拉力和伸长量进行控制外,通过粘贴在CFRP板上的电阻应变片进行监测。CFRP板的张拉控制应力为0.3fpk,即720MPa,并进行约0.05fpk的超张拉,张拉状态如图6所示。

图6 预应力CFRP板张拉

张拉粘贴预应力CFRP板完成后,在其表面涂抹防护胶,此外,采用与原桥梁颜色一致的油漆对加固材料进行喷涂,保持外观整洁(见图7)。

图7 预应力CFRP板张拉粘贴完成并涂装

4 预应力CFRP板现场监测

为监测预应力CFRP板的有效性,张拉加固过程中及锚固完成后48d内对预应力CFRP板的应力进行了定期监测。

4.1 监测方案

监测对象为加固箱梁底部的2片CFRP板(A,B板)。施工过程中,采用电阻式应变片进行全过程监测,锚固完成后粘贴FBG应变传感器,再进行后期应力监测。

每片CFRP板在张拉端、固定端、1/4跨及跨中设置5个测点(见图8),除固定端外,每个测点布置1个电阻式应变片和1个FBG应变传感器,布设实况如图9所示。由于现场条件限制,固定端未布置FBG应变传感器。

图8 CFRP板应力监测点布置(单位:cm)

图9 预应力CFRP板上的电阻应变片和FBG应变传感器

4.2 监测结果及分析

4.2.1CFRP板预应力分布

张拉完成时及锚固完成后40min时2片CFRP板的预应力分布曲线如图10所示。由于摩擦、结构胶黏性等因素影响,CFRP板的预应力从张拉端到固定端基本呈逐渐减小趋势。为更接近CFRP板整体的预应力,以跨中应力(A3,B3)作为CFRP板的预应力代表值。

图10 CFRP板预应力分布曲线

4.2.2CFRP板预应力损失

2片CFRP板在锚固放张前后短期内预应力变化情况如图11所示。由图可见,在锚固放张瞬间,CFRP板的预应力在长度方向上会有不同程度的下降,即初始预应力损失。锚固放张30s内,CFRP板在张拉端(A5,B5)的初始预应力损失最大,分别为14.4 MPa(1.69%)和10.9 MPa(1.30%),其余测点的初始预应力损失很小,在2~3MPa(见表2)。该初始预应力损失主要由放张后紧固螺母与锚板之间的间隙压密导致的CFRP板内缩引起,与螺母紧固力有关。由于摩擦和结构胶黏性等因素的影响,该初始预应力损失主要集中在张拉端,对较长CFRP板跨中的预应力影响较小。

图11 CFRP板A,B在锚固放张前后短期内预应力变化

表2 CFRP板预应力损失

2片CFRP板在张拉过程中及锚固后48d内预应力变化情况如图12所示,变化规律类似。在锚固放张后短期内,CFRP板的预应力以相对较快的速率下降,但随着时间推移,CFRP板的预应力损失速率逐渐减小,最后预应力水平趋于稳定。CFRP板张拉端的预应力损失明显高于CFRP板跨中。

图12 CFRP板A ,B在张拉过程中及锚固后48d内预应力变化

锚固完成48d后,CFRP板A,B跨中的预应力值分别为807,790MPa,预应力水平分别为极限抗拉强度的33.6%,32.9%,均高于目标值30%。相比于初始预应力(840.3,825.4MPa),预应力损失分别为3.96%,4.23%。

5 现场荷载试验监测

施工完成48d后,委托第三方依据JTG/T J21-01—2015《公路桥梁荷载试验规程》对加固桥梁进行了荷载试验。荷载试验分为静载试验和动载试验。试验结果表明,修复加固后桥梁的静力和动力特性均满足规程要求,且试验过程中未见新的裂缝产生。

静载试验过程中,对桥梁的挠度、应力、应变进行了监测,相关内容及结果如下。

5.1 静载试验工况及监测方案

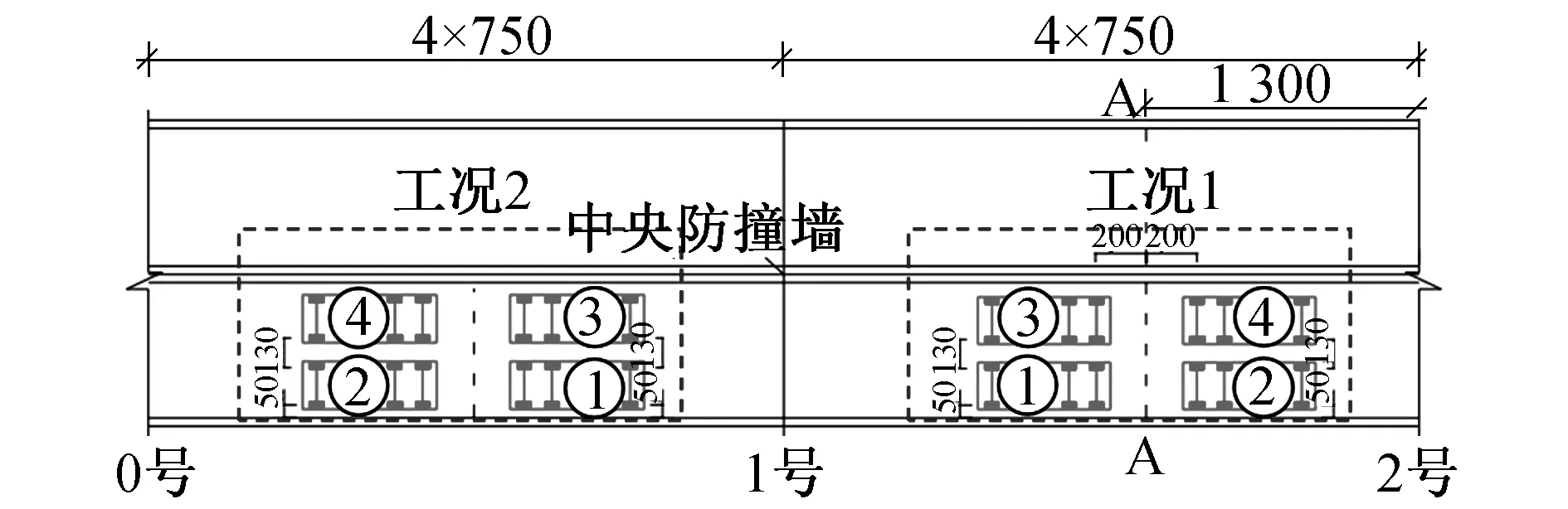

如图13所示,静载试验分2种工况进行,每种工况分4种载位加载,加载方式如表3所示。在工况1,2满载情况下,2-1号边梁的加载效率分别为0.950,0.952。

图13 静载工况载位布置

表3 加载方式

在加固桥跨及其相邻一跨的跨中和支座布置共计15个位移测点,监测桥梁挠度(见图14)。在A,B,C 3个控制截面的箱梁底面和侧面布置共计114个应变测点,监测混凝土的应变(见图15)。同时,利用CFRP板上的FBG应变传感器监测CFRP板的应力(见图8)。

图14 桥梁挠度及变形测点布置(单位:cm)

图15 控制截面应变测点布置(单位:cm)

5.2 静载试验监测结果

5.2.1CFRP板应力响应

2种工况作用下CFRP板应力响应如图16所示。

图16 工况1,2下CFRP板应力响应曲线

在工况1作用下,2-1号边梁跨中承受额外正弯矩,CFRP板的拉应力随荷载增大而增大(A3,B3),满载时A,B板的应力分别增大9.6,9.4MPa;CFRP板张拉端承受负弯矩,随荷载增大CFRP板的拉应力逐渐减小(A5,B5),满载时A,B板的应力分别减小2.5,2.7MPa。在工况2作用下,2-1号边梁全长承受额外负弯矩,CFRP板的拉应力随荷载增大而略有减小,其中2片CFRP板在跨中的拉应力分别减小5.0,5.4MPa。

静载试验导致CFRP板的预应力有所损失,但新增损失量很小。静载试验结束后,A,B板的预应力水平分别为极限抗拉强度的33.5%,32.8%,达到设计目标。

5.2.2混凝土应变响应

工况1作用下2-1号边梁跨中截面应变如图17所示。监测结果显示,修复加固后的梁在满载卸载后,残余应变基本归零,表明修复加固后的梁在满载作用下仍处于弹性范围内。

图17 工况1下2-1号边梁跨中截面混凝土应变曲线

5.2.3桥梁挠度

2种工况下对应加载跨桥梁的实测挠度如图18所示,图中挠度已考虑支座沉降修正。监测结果显示,桥梁最大挠度发生在加载跨的边梁。2种工况下,对应边梁的满载挠度分别为12.01,12.65mm,都小于挠度理论值16.6mm,满足规程要求。相比而言,加固梁的刚度稍大于相邻未加固边梁。卸载后残余变形分别为0.49,0.74mm,加固梁的残余变形更小。

图18 工况1,2下2-1号边梁跨中实测挠度曲线

6 结语

1)针对梁底被剐蹭损伤的桥梁,采用预应力CFRP板结合CFRP布U型箍的方式进行修复加固,预先增补可能会损失的承载力,同时降低箱梁底部受拉区混凝土在荷载作用下开裂的可能性。

2)相比于传统的粘钢加固,预应力CFRP板加固材料自重小,操作方便。整个加固过程仅在短期内占用部分车道,未对繁忙的道路交通造成实质影响。同时,CFRP板具有良好的耐腐蚀、抗疲劳性能,预期具有良好的长期经济效益。

3)加固施工过程中以及加固完成后48d内对CFRP板的预应力进行了监控。结果显示,48d预应力损失在5%以内,CFRP板的预应力水平满足设计要求。

4)加固施工完成后,通过荷载试验对修复加固桥梁的结构性能进行了评估。结果表明,修复加固后桥梁的静力和动力特性均满足规程要求,且修复加固后箱梁比相邻无损伤跨具有更大的刚度和更小的残余变形。