外能源转管机枪间歇制高功率密度永磁电机设计

2022-08-02张鹏军王自勇卢卫强王建波秦启巍

张鹏军, 王自勇, 卢卫强, 王建波, 秦启巍

(1.中北大学 机电工程学院, 山西 太原 030051; 2.重庆建设工业(集团)有限责任公司, 重庆 400054;3.中国兵器工业第208研究所, 北京 102202;4.西北机电工程研究所, 陕西 咸阳 712099;5.重庆虎溪电机工业有限责任公司, 重庆 402760)

0 引言

现代军事科技支撑下的高水平对抗对武器装备提出了新的要求,武器装备将向信息化、智能化、无人化方向发展。电机作为武器中一种重要的执行机构,在装备中的地位和作用逐步提升。外能源武器一般采用电机作为动力装置驱动自动机完成工作循环,具有结构简单、射速可调和故障率低的特点,是一种重要的结构形式并广泛应用于近程防御系统、航炮系统。外能源武器系统在对抗中捕获目标后,电机需要短时间内完成大功率输出(秒级甚至毫秒级)驱动自动机和供弹系统工作,射击循环结束后又会有较长的间歇时间,等待下一个作战窗口,因此在电磁力和热效应的设计中与传统电机有较大差别。根据武器实际作战任务需求的负载工作特性,以短时间歇制的工作特点开展高功率密度电机设计,对武器机电耦合系统的轻量化和一体化设计提供了一种新的思路。

近年来高功率密度的电机是电机领域的研究热点,国外对高功率密度永磁同步电机的研究起步较早,主要集中在工业、汽车及航空航天等领域。西门子公司对用于飞机螺旋桨推进的高功率密度永磁同步电机进行研究,研制的第一代电机额定功率65 kW、额定转速5 000 r/min、峰值功率80 kW,总质量仅13 kg,额定功率密度5 kW/kg,在峰值功率下可连续运行180 s,电机的转子磁路结构为表面式。2015年西门子公司研制出第二代飞机推进用高功率密度永磁同步电机,额定功率为261 kW,电机采用Halbach阵列表面式永磁体,额定转速2 500 r/min,电机有效质量为50 kg,额定功率高达5.22 kW/kg。王晓远等在电动汽车用高功率密度电机关键技术中,对高功率密度电机的运行特点进行分析,结合产品的电磁设计、机械工艺和冷却方式进行优化分析和实验验证。霍国等针对风洞高功率密度永磁电机,利用磁路分析法和有限元结合,通过优化设计有效地提高了电机的电磁功率密度。

本文以转管机枪驱动电机为研究对象,分析其负载特性并获取设计基本参数,借助表贴式永磁同步电机体积小、效率高、转矩密度大的特点,通过磁路法对电机进行电磁设计,利用Maxwell电磁仿真软件,以提高电机输出转矩和降低转矩波动率为优化目标,分析电机的电磁特性和转矩特性,提高电机的功率密度,通过仿真分析和测试分析相结合的方式验证了设计的可行性。

1 电机设计需求分析

对转管机枪驱动电机的工作方式、寿命、转速和转矩特性开展需求分析。首先在工作方式上,转管武器射频为3 000发/min,500发备弹量,射击全部备弹的时间仅需10 s左右,如果射击过程以点射为主,则单次工作时间为秒级;由于武器发射过程是一个高温、高压、高冲击载荷的作用过程,发射系统的结构件寿命按10 000~20 000发射弹量分析,在电机的寿命高于武器全寿命周期的前提下,驱动电机工作总时长在10~20 min左右即可满足武器全寿命需求;外能源武器自动机的转速一般在500~1 000 r/min之间,在电磁负荷相同的情况下,相同尺寸电机的功率随着转速的升高而增大,因此提高电机的转速可以减小电机的体积、提升功率密度。采用高转速电机并加装1∶5减速机构,可以有效减小射击过程中转子所受到的冲击,匹配负载转动惯量,增大输出扭矩。

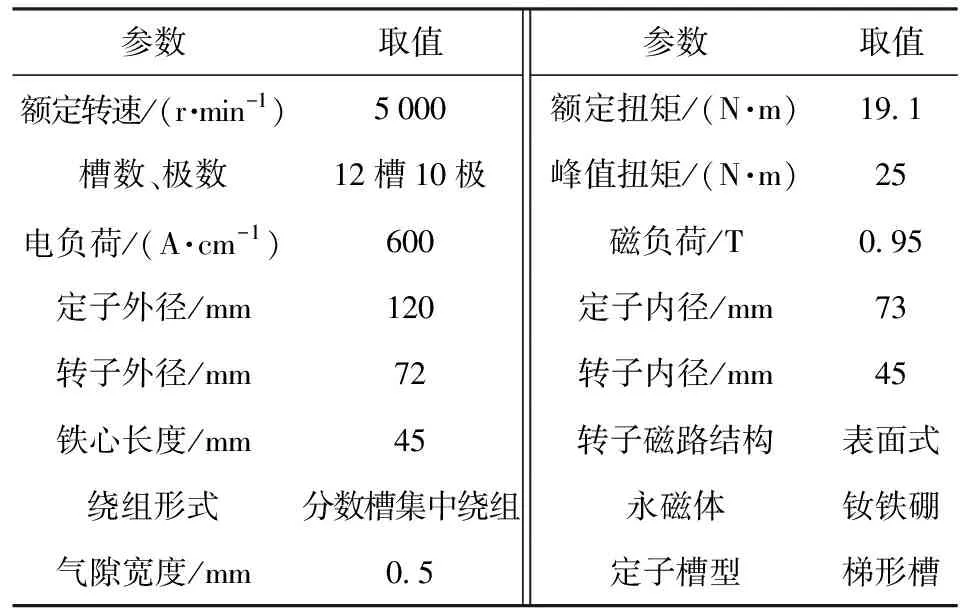

通过对转管机枪发射过程中的自动机阻力矩和供输弹阻力矩进行动态测试,峰值阻力矩出现在启动阶段,启动加速过程的峰值阻力矩110 N·m,峰值阻力矩大小与加速时间呈反比,射频稳定后平均阻力矩为80 N·m,负载阻力矩在供输弹阻力矩影响下呈周期性波动(±20 N·m)。根据负载需求对驱动电机的定转子磁路结构、绕组、永磁体、气隙宽度等参数进行设计,确定电机初始设计参数,如表1所示。

表1 电机初始设计参数

2 电机建模及分析

2.1 初始模型功率密度估算

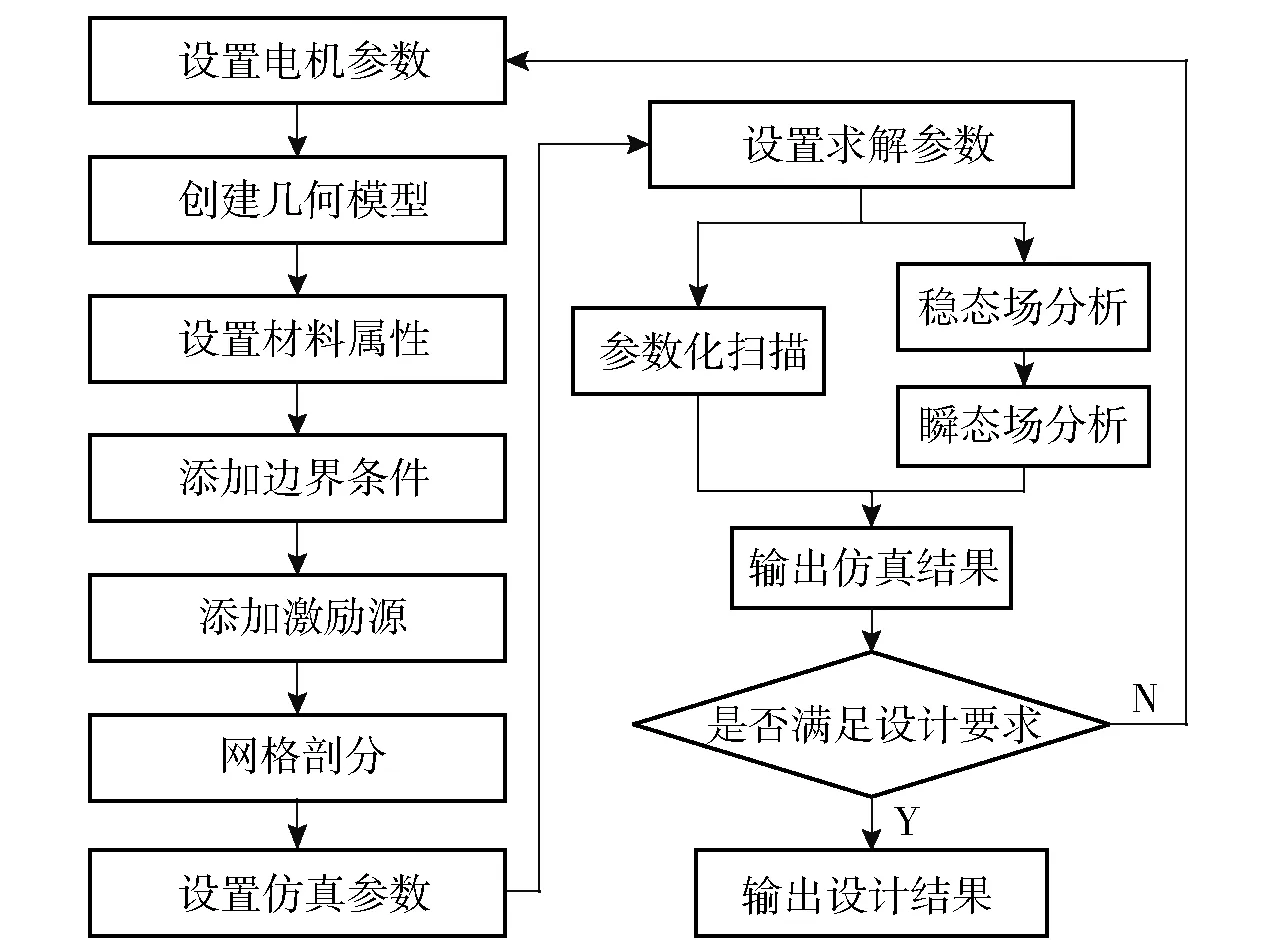

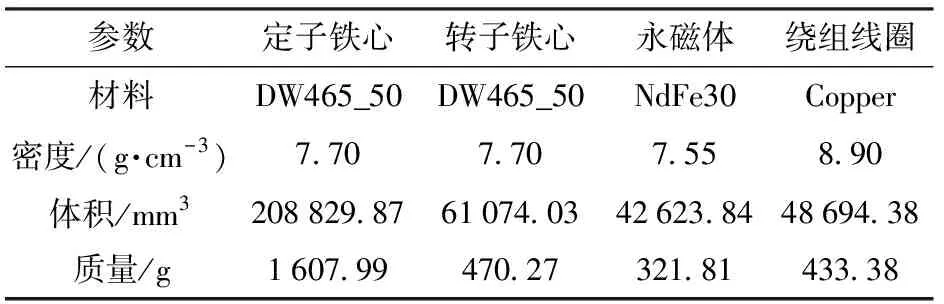

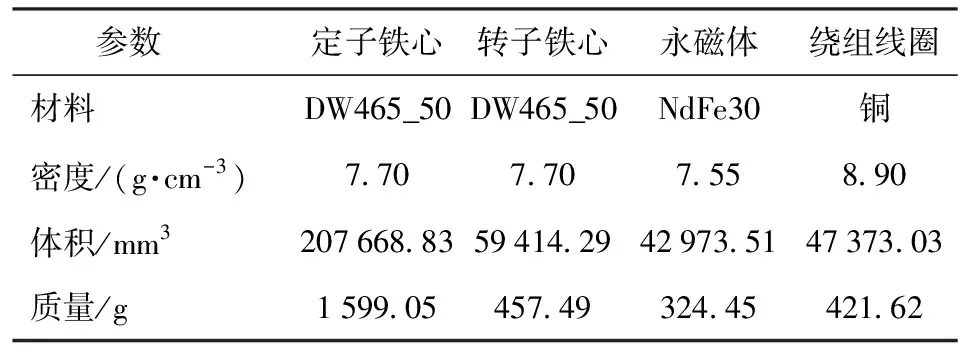

根据电机的初始设计参数,在Maxwell电磁仿真软件中设置各个构件的尺寸参数和材料属性,建立12槽10极电机的二维模型,添加激励源和边界条件并进行网格剖分,设置求解器参数,进行有限元分析。电机功率密度按照5 kW/kg设计,仿真流程图如图1所示,模型的电磁部分质量计算结果如表2所示。

图1 仿真流程图Fig.1 Simulation flow chart

表2 电磁部分质量估算

2.2 电磁特性分析

对电机模型进行空载状态下的磁路分析,将绕组电流设置为0 A,仅由永磁体提供磁场,计算电机的磁感线分布,绘制磁密分布云图。12槽10极电机模型空载状态下的磁感线分布如图2所示。

图2 磁感线分布图Fig.2 Distribution of magnetic field lines of the motor

由图2可知,磁感线从永磁体N极出发通过气隙到达定子,经由定子齿部、轭部到另一个定子齿部,经过气隙再回到S极,转子铁心磁感线路径分布均匀。整体上,电机的磁感线路径合理,分布均匀,定子槽内有少量的漏磁现象,但表面凸出式转子结构的漏磁系数较小,少量漏磁现象在允许范围之内。

图3为电机在空载状态下的磁通密度(简称磁密)分布云图,电机定子齿部磁密为1.5 T左右,轭部磁密在1.2 T左右。从定子磁密分布来看,齿部和轭部的磁密分布合理,未出现饱和现象。

图3 电机磁密云图Fig.3 Contours of the motor flux density

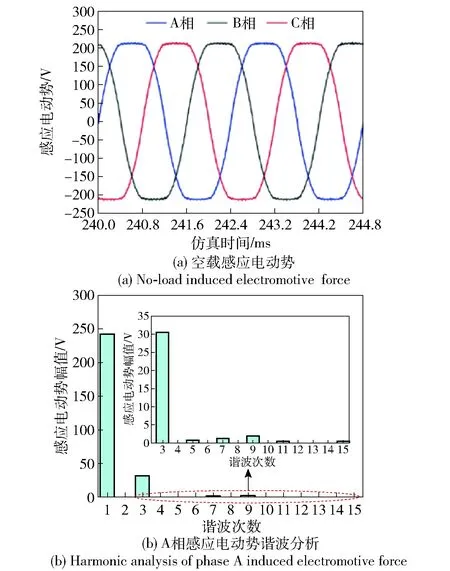

图4所示为空载气隙磁密及谐波分析结果。由图4可知:电机的空载气隙磁密波形整体上呈现正弦波形,但是由于定子齿槽等因素的影响,波形顶部有凹陷,空载气隙磁密峰值为1.13 T;对电机的气隙磁密进行傅里叶变换,分析总谐波畸变率。气隙磁密基波为1.12 T,所有高次谐波中,几乎不含偶次谐波分量,奇次谐波含量较高,其主要成分是3次和5次谐波,总谐波畸变率(THD)计算结果为3.06%。感应电动势是永磁同步电机的一个重要参数,贯穿了电机的机械特性、电机磁链和电机性能的检验、判断。感应电动势的波形对电机的控制影响很大,应尽量保证波形的正弦性,以利于电机的高精度控制。由电机的空载感应电动势波形图5(a)可知,感应电动势有效值在172 V左右,且电机的感应电动势波形呈现三相对称关系,具有良好的正弦性。

图4 空载气隙磁密及谐波分析Fig.4 No-load air gap flux density and harmonic analysis

图5 空载感应电动势及谐波分析Fig.5 No-load induced electromotive force and harmonic analysis

对电机的A相感应电动势进行傅里叶变换,从频谱的角度分析空载感应电动势,如图5(b)所示。感应电动势基波幅值为242.25 V,在感应电动势的各次谐波中,偶次谐波的含量很低,奇次谐波的含量较高,这是造成感应电动势发生畸变的主要原因。奇次谐波的主要成分是3次谐波,其幅值为30.46 V,计算THD为12.6%。

2.3 转矩特性分析

电枢绕组不通电的情况下,永磁体和定子铁心之间有力的作用,电机克服这种作用力而产生的转矩称为齿槽转矩。齿槽转矩是因为电机自身结构的原因引起的,属于电机的固有特性,难以通过控制算法改善电机的齿槽转矩。分析电机的转矩特性,通过抑制齿槽转矩,降低转矩波动率,对提高电机的转矩输出能力和工作可靠性具有重要意义,本节从电机的齿槽转矩、电磁转矩和转矩波动的角度出发优化电机的转矩特性。

假设电机内部存储的磁场能量近似等于电机气隙和永磁体中的磁场能量,根据磁场能量与电机结构尺寸、永磁体性能之间的关系,得到永磁电机齿槽转矩的解析表达式为

(1)

一个机械周期内齿槽转矩的波动次数为,当电机的主要结构尺寸和极槽配合确定之后,齿槽转矩与系数和气隙磁密平方的傅里叶分解系数相关。的大小与槽口宽度和高度有关,因此可以采用减小的方法削减齿槽转矩;气隙磁密平方的傅里叶分解系数与永磁体的形状相关,改变永磁体外形也可以达到减小齿槽转矩的目的。

在电机运行过程中,齿槽转矩的大小呈周期性变化,文献[9-12]指出槽极的最小公倍数越大,齿槽转矩的基波频率越大,齿槽转矩越小,齿槽转矩的周期与极数、槽数的关系为

=(2,)

(2)

式中:(2,)为、、之间的关系函数。

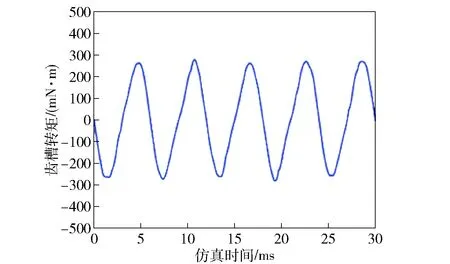

根据仿真模型,设定电机旋转速度为1°/s,仿真时间30 s,步长为0.05 s,采用有限元分析法计算电机的齿槽转矩,仿真计算结果如图6所示。

图6 齿槽转矩Fig.6 Cogging torque

由(2)式可知,电机旋转一个机械周期,齿槽转矩波动次数为60次。电机以速度1(°)/s运行30 s,即旋转机械角度30°,12槽电机每个定子齿距对应的机械角度为30°,因此电机旋转了1个齿距。由图6可知,该电机模型的齿槽转矩最大值为0.25 N·m,最小值为-0.25 N·m,齿槽转矩的波动次数为5次。

2.4 定子槽参数优化设计

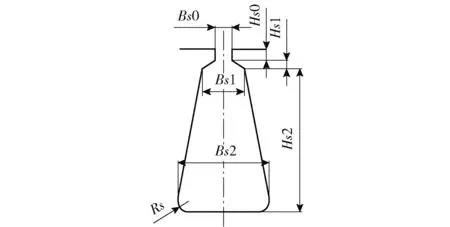

定子槽口参数对齿槽转矩的影响主要体现在不同的槽口宽度和高度会影响电机的磁场分布,从而改变气隙磁密分布,影响电机性能。定子槽型及参数如图7所示,其中包括:槽口高度0、斜肩高度1、总槽深2、槽口宽度0、槽宽度1、槽底宽度2、槽底半径。对电机定子槽口参数进行优化设计,分析不同槽口参数下电机的齿槽转矩变化,可以优化电机结构,提高电机性能。

图7 定子槽型及参数Fig.7 Type and parameters of the stator slot

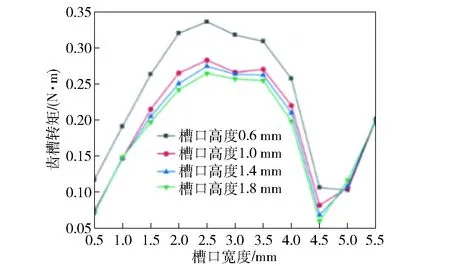

图8为2、1对齿槽转矩的影响仿真结果。由图8可以看出:齿槽转矩随着1的增加呈现先增大后减小最后再增大的趋势,且在4.0~4.5 mm内的齿槽转矩减小幅度最大;齿槽转矩随着槽口高度2的增加呈减小趋势,2在0.6~1.0 mm的齿槽转矩减小幅度最大,槽口高度在1.8 mm附近时齿槽转矩的幅值最小;当槽口宽度在4.5 mm左右时,齿槽转矩取得最小值0.06 N·m,相对于初始模型减小了76%。

图8 槽口参数Hs2、Bs1对齿槽转矩的影响Fig.8 Influence of slot parameters Hs2 and Bs1 on cogging torque

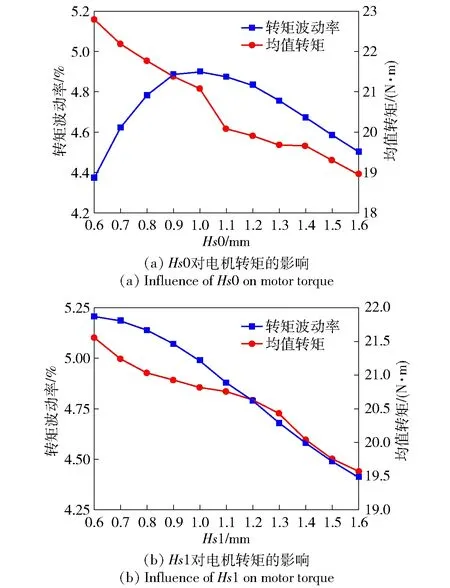

图9为电机运行平稳阶段均值转矩和转矩波动率随槽口高度0和斜肩高度1的变化曲线。由图9可见:电机的均值转矩随着0的增大而减小,转矩波动率随着0的增大,呈现先增大后减小的趋势,当0.6 mm≤0≤1.0 mm时,转矩波动率逐步增大,最小值为4.37%;当1.0 mm≤0≤1.5 mm时,转矩波动率逐步减小,最大值为4.9%;电机的均值转矩和转矩波动率随着1的增大均呈现减小的趋势,当1取1.6 mm时,转矩波动率为最小值4.32%。

图9 Hs0和Hs1对电机转矩的影响Fig.9 Influence of Hs0 and Hs1 on motor torque

图10为电机运行平稳阶段的均值转矩和转矩波动率随2和0的变化曲线。由图10可见:随着2的变化,电机的转矩波动率和均值转矩变化不大,表明2对电机输出转矩波动率和均值转矩的影响很小;电机的均值转矩随着0的增大呈现增大的趋势;当0小于1.8 mm时,电机的转矩波动率随着0的增大而增大;当0大于1.8 mm时,电机的转矩波动率随着0的增大而减小;当0取4.2 mm时,电机的转矩波动率为最小值3.3%。

图10 Hs2和Bs0对电机转矩的影响Fig.10 Influence of Hs2 and Bs0 on motor torque

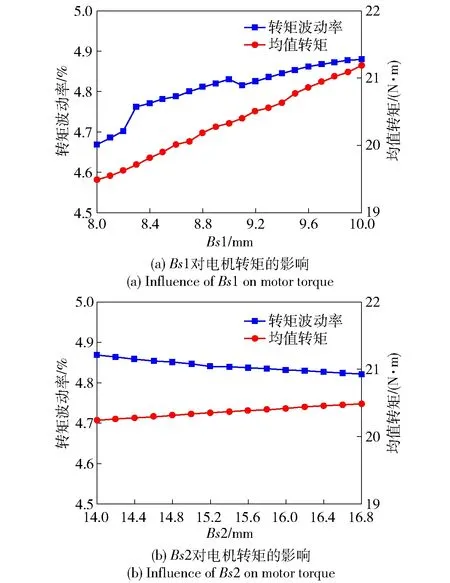

图11为电机运行平稳阶段均值转矩和转矩波动率随1和2的变化曲线。由图11可见:电机的均值转矩和转矩波动率均随1的增长呈现增长趋势;当1取8 mm时,转矩波动率最小为4.67%;随着2的增大,电机的均值转矩和转矩波动率变化很小,当2取16.8 mm时,转矩波动率最小为4.82%。

图11 Bs1和Bs2对电机转矩的影响Fig.11 Influence of Bs1 and Bs2 on motor torque

图12为定子槽参数对电机转矩的影响,从中可见电机的均值转矩和转矩波动率随的增大均呈现缓慢上升,对电机的转矩波动率和输出转矩的影响很小。

图12 Rs对电机转矩的影响Fig.12 Influence of Rs on motor torque

定子槽参数一方面影响着齿槽转矩的大小,另一方面也影响着定子铁心的磁密分布,齿槽转矩过大或者定子铁心磁密出现饱和现象都会导致电机转矩波动率增加。结合定子槽参数对输出转矩、齿槽转矩和转矩波动率的影响,在电机的输出转矩不低于设定转矩的前提下,使电机的转矩波动率保持在较低的水平,对电机模型的定子槽参数进行优化,优化后的定子槽参数如表3所示。

表3 优化后的定子槽参数

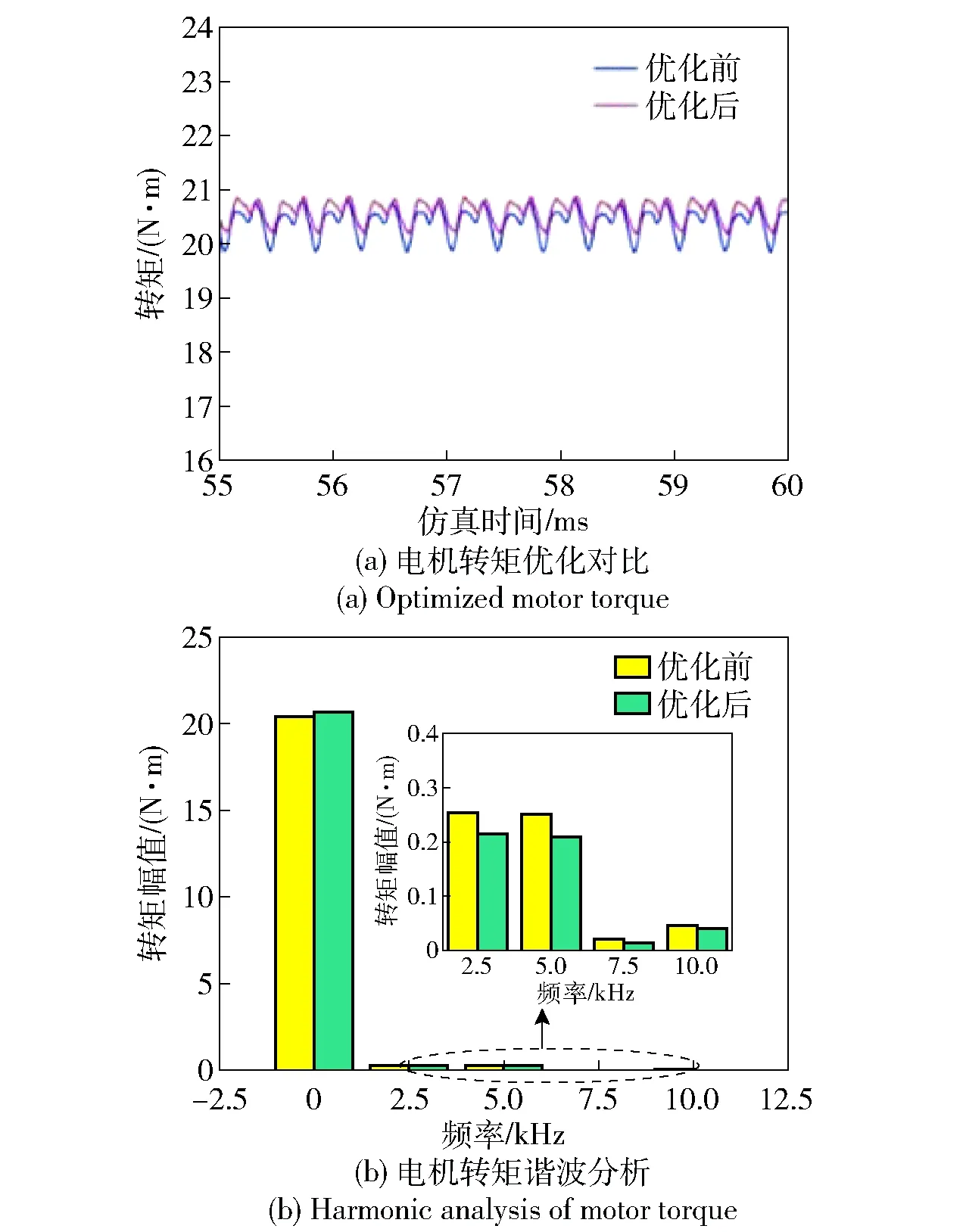

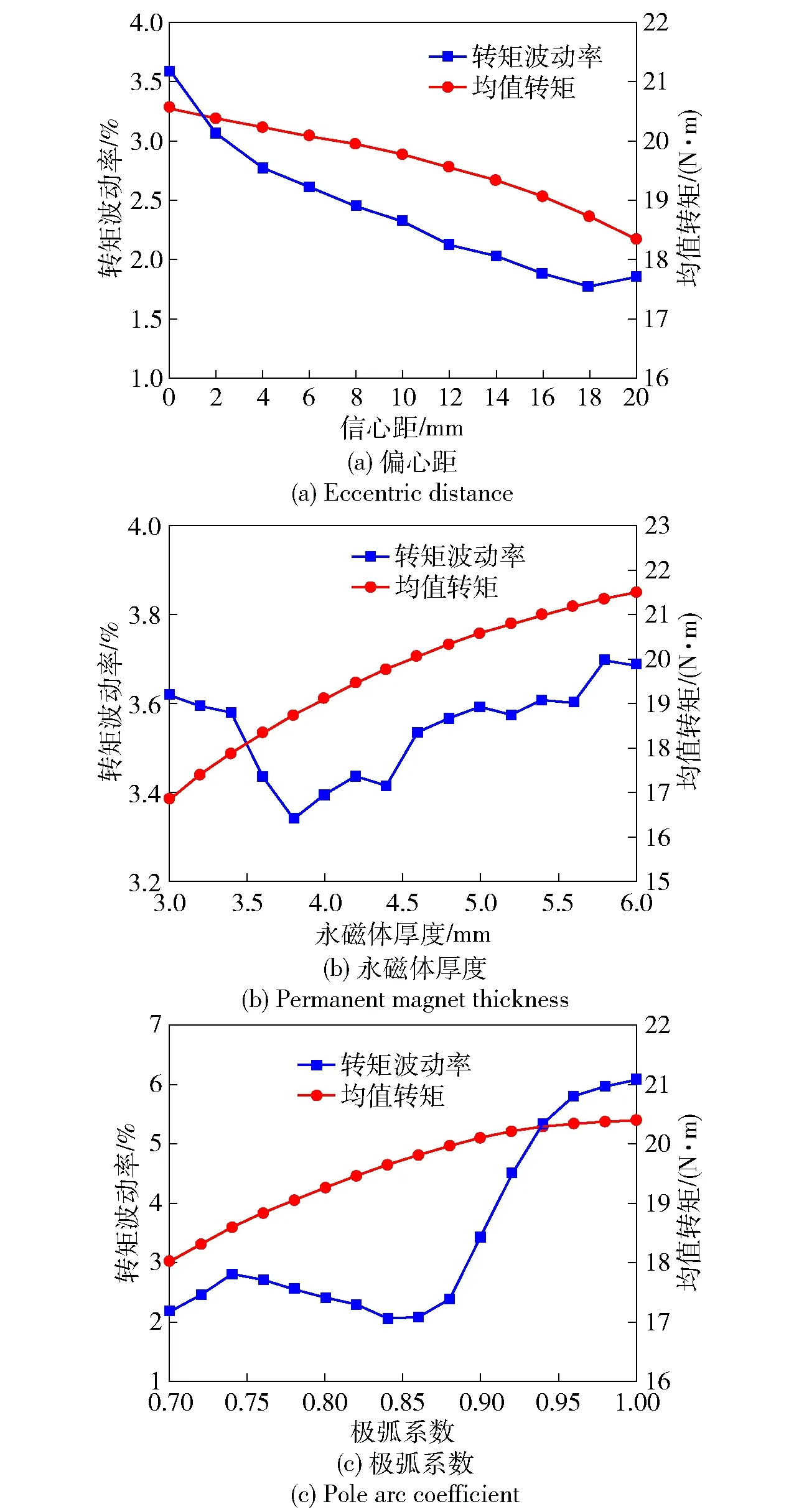

对定子槽参数优化后,电机的输出转矩对比及转矩频谱分析如图13所示。

图13 电机转矩及谐波分析对比图Fig.13 Motor torque and harmonic analysis

由图13可知,在优化定子槽参数后,电机的转矩波动率明显下降。经过计算,优化定子槽参数后电机模型的平均输出转矩为20.49 N·m,转矩波动率为3.56%,相对于初始模型下降了1.27%,表明优化电机模型的定子槽参数可以在保证输出转矩满足技术指标要求的前提下削弱电机的转矩波动;通过对电机的输出转矩进行频谱分析可以发现,电机的转矩基波幅值在优化定子槽参数后略微增大,输出转矩中频率为2.5 kHz、5.0 kHz、7.5 kHz和10.0 kHz的高频谐波是导致转矩波动的主要原因,经过优化定子槽参数,高频谐波的幅值都有所下降,削弱了电机的转矩波动,提高了输出转矩的平稳性。

2.5 永磁体参数优化设计

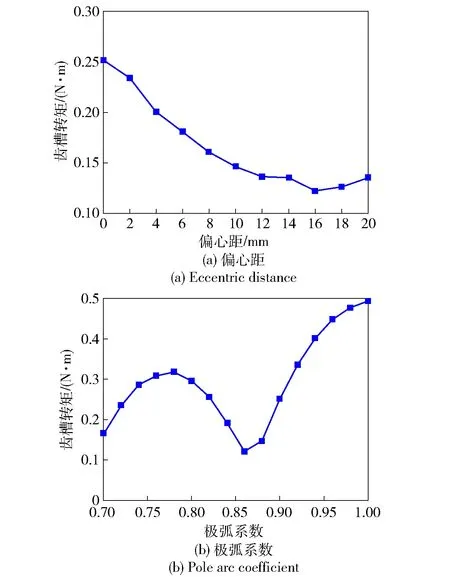

根据(1)式分析可知,除了槽口参数对齿槽转矩有影响之外,永磁体形状对齿槽转矩也有影响。通过对永磁体的偏心距和极弧系数进行多参数优化设计,其余各参数与初始模型保持一致,分析不同偏心距和极弧系数对电机齿槽转矩的影响(见图14)。

图14 永磁体参数对齿槽转矩的影响Fig.14 Influence of permanent magnet parameters on cogging torque

由图14可知:当永磁体偏心距在0~16 mm之间时,电机的齿槽转矩逐步减小;当永磁体偏心距大于16 mm时,电机的齿槽转矩逐步增大;当永磁体偏心距为16 mm时,齿槽转矩取最小值0.12 N·m,相对于初始模型减小了52%;当极弧系数在0.70~0.78之间时,齿槽转矩随着极弧系数的增大逐步增大,极弧系数为0.78时,齿槽转矩取得极大值;当极弧系数在0.78~0.86之间时,齿槽转矩随着极弧系数的增大而减小;当极弧系数大于0.86时,齿槽转矩逐步增大;当极弧系数为0.86时,齿槽转矩的幅值最小为0.12 N·m,相对于初始模型(极弧系数为0.91)减小了52%。根据电机模型分析在转速5 000 r/min下的输出转矩和转矩波动情况,截取时长为10 ms转矩波形,仿真结果如图15所示。

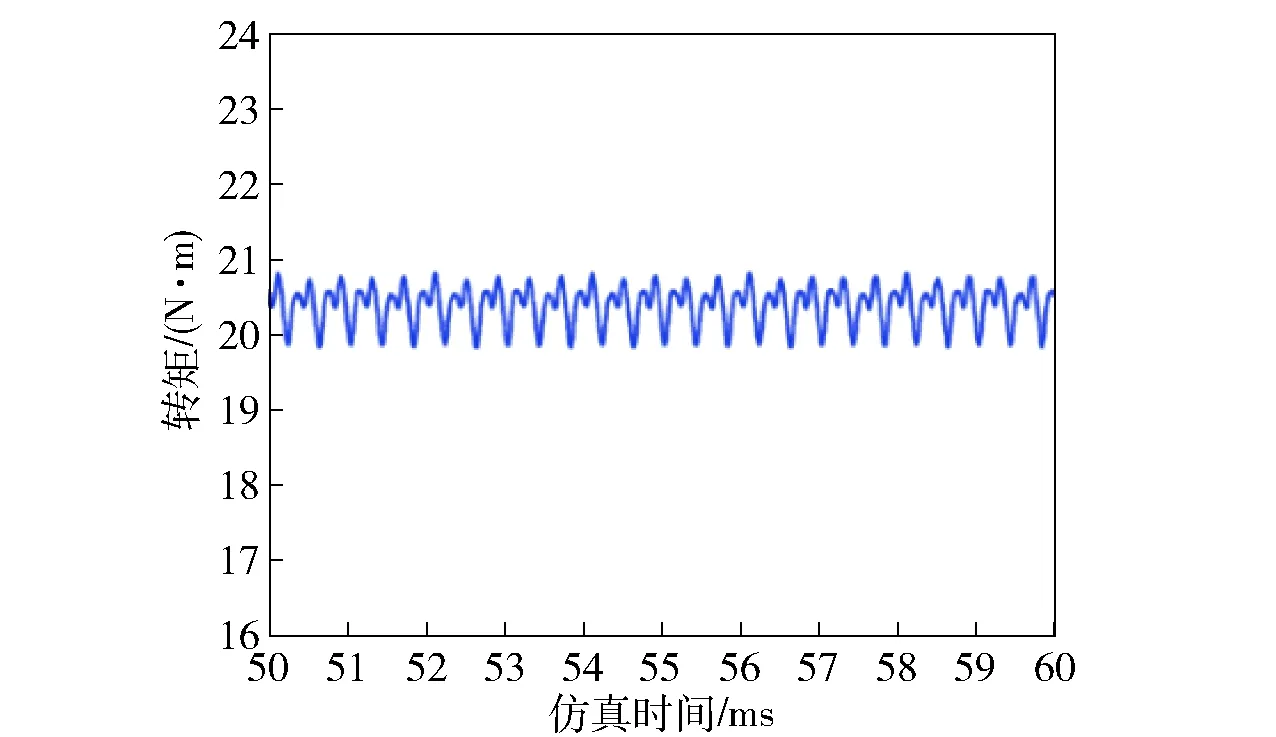

图15 电机转矩波形Fig.15 Waveform of motor torque

由图15可知,电机的平均转矩为20.4 N·m,根据(3)式计算电机的转矩波动率为4.83%。

(3)

式中:为转矩波动率;为转矩最大值;为转矩最小值;为转矩平均值。

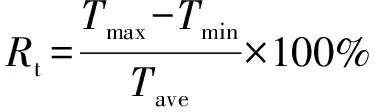

永磁体参数的改变会影响电机内部电磁场的分布,磁场分布发生变化,电机的输出转矩和转矩波动情况也会随之改变。电机的定子槽参数采用优化后的数据,对永磁体厚度、偏心距和极弧系数进行优化,分析额定负载下单一变量对电机转矩和转矩波动情况的影响。图16为永磁体形状对电机转矩的影响。

图16 永磁体形状对电机转矩的影响Fig.16 Influence of permanent magnet shape on motor torque

由图16可知:随着永磁体厚度的增加,电机的均值转矩逐步增大,转矩波动率呈现先减小再增大的趋势,最小值为3.34%;随着永磁体偏心距的增大,电机的均值转矩和转矩波动率逐步减小,转矩波动率最小值为2.21%;随着极弧系数的增大,电机的均值转矩逐渐增大;当极弧系数在0.76~0.84之间时,电机的转矩波动率随着极弧系数的增大逐渐减小;当极弧系数在0.86~1.00之间时,转矩波动率随着极弧系数的增大而增大;当极弧系数取0.84时,转矩波动率最小为2.03%。

当永磁体的厚度增大到一定值之后,电机气隙磁密的增长会减缓,因此电机的平均转矩增长也变得缓慢。永磁体的质量和厚度呈正比例关系,在平均转矩相差不大的情况下,永磁体质量越小,越有利于电机功率密度的提升,因此永磁体厚度选取5.2 mm;永磁体进行不等厚设计后,电机的转矩波动明显下降,在保证输出转矩足够的情况下,偏心距选择2 mm;选取极弧系数需要在保证输出转矩符合技术指标要求的前提下进行,在输出转矩足够的情况下,选择转矩波动最小的工作点,综合考虑后电机的极弧系数选取0.86。永磁体优化结果如表4所示。

表4 永磁体优化结果

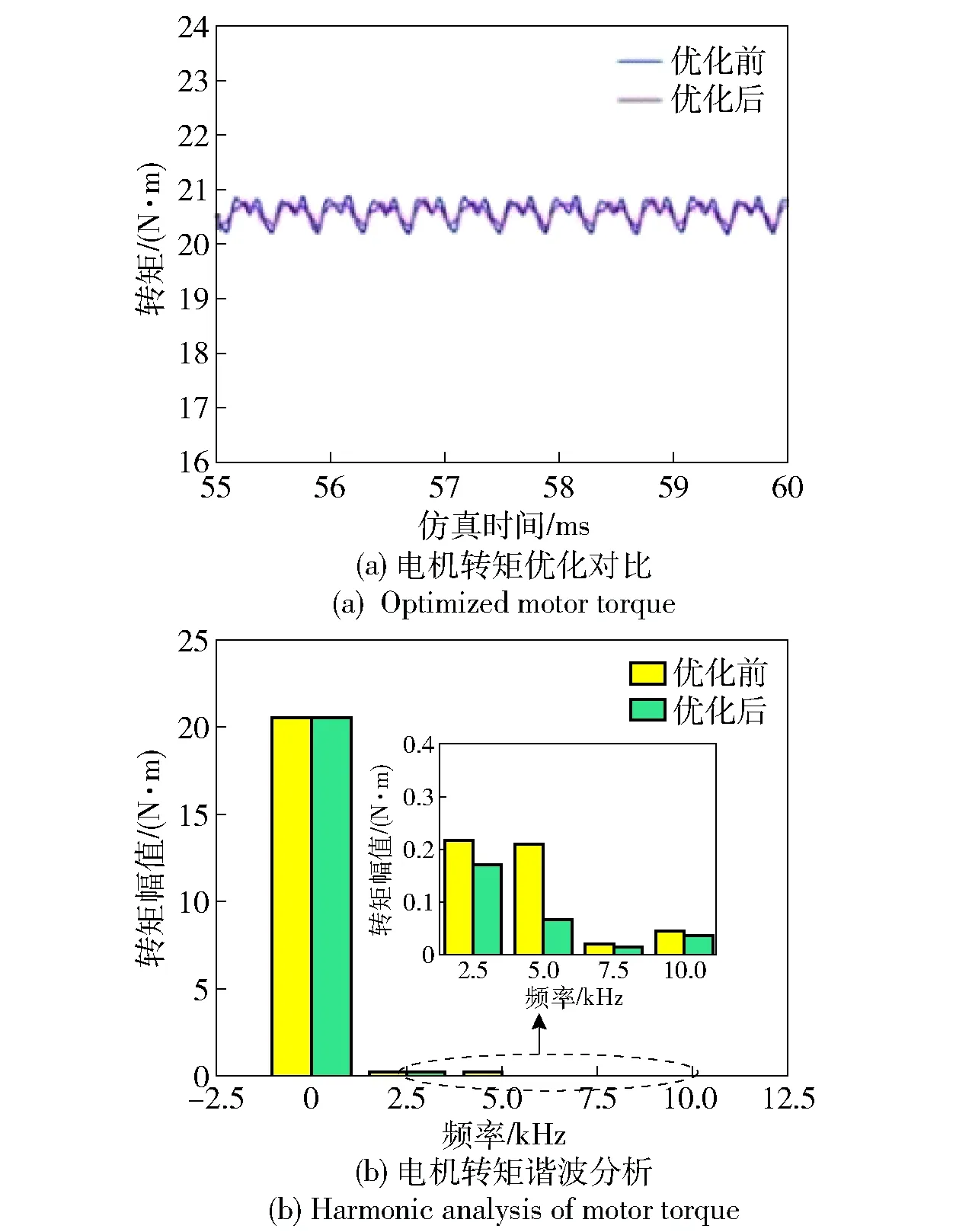

对永磁体参数进行优化后,输出转矩对比和频谱分析如图17所示。

图17 电机转矩及谐波分析对比图Fig.17 Motor torque and harmonic analysis

由图17可见:优化永磁体参数后的转矩波动率明显减小,电机的平均输出转矩为20.5 N·m,转矩波动率为2.65%,相对于优化定子槽参数后的12槽10极电机模型下降了0.91%,表明优化永磁体参数可以有效地削弱电机的转矩波动率,减小转矩波形的畸变;从频谱的角度分析优化永磁体参数后转矩谐波的变化情况,电机输出转矩中频率分别为2.5 kHz、5.0 kHz、7.5 kHz和10.0 kHz的转矩谐波对转矩波动影响比较大,优化永磁体之后削弱了转矩谐波幅值,降低了电机转矩波动率。因此优化永磁体厚度、偏心距和极弧系数能够有效抑制转矩谐波,降低电机的转矩波动率。

2.4 输出能力分析

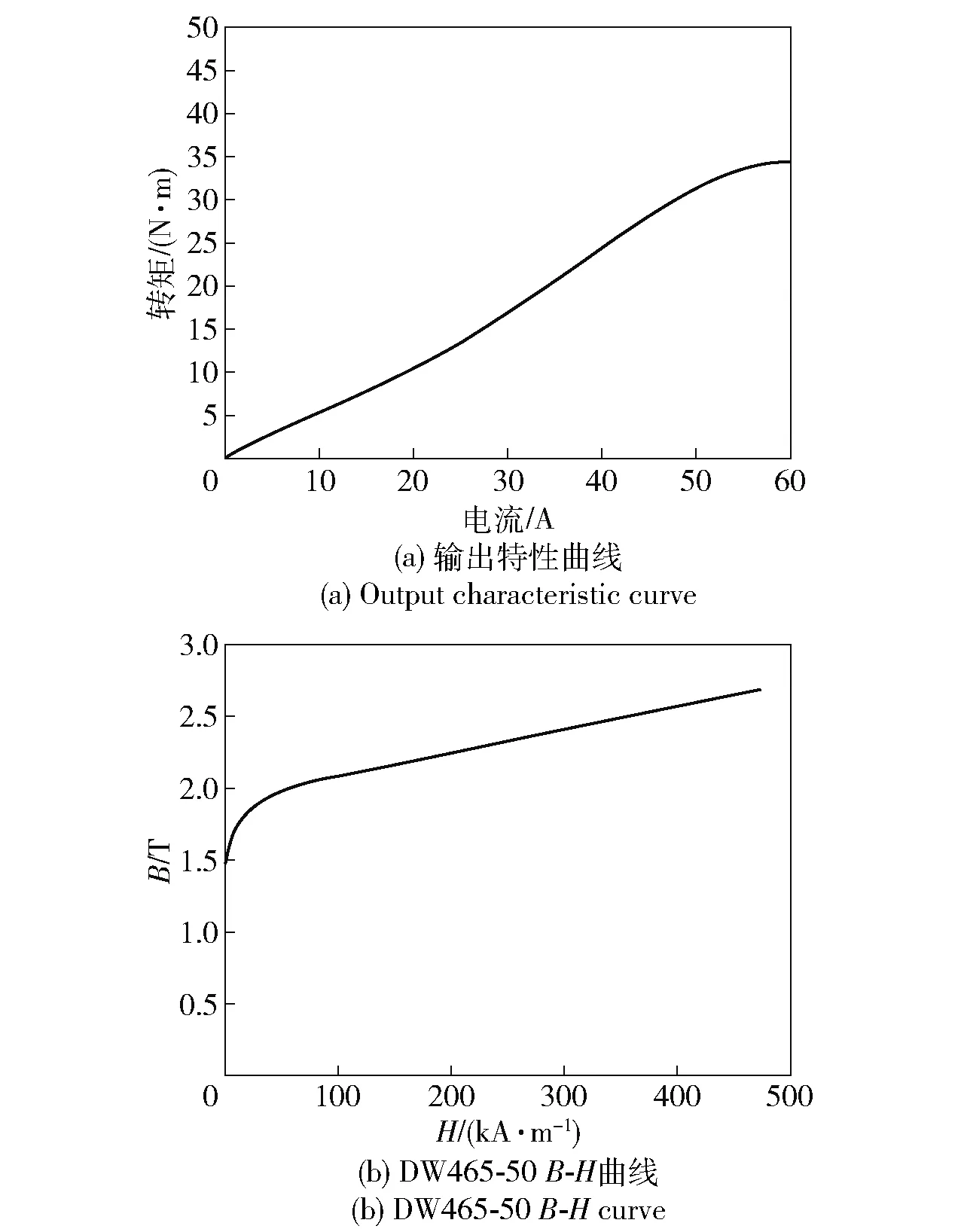

由于转管武器需要启动后快速达到稳定射频以降低射弹散布,设计电机的短时过载能力要求较高。在驱动器输出能力足够的情况下,增大驱动电流,分析电机的过载性能。图18(a)为电机在不同电流幅值下的转矩曲线。由图18可见:随着电流的逐步增大,电机转矩也随之增大,电机的输入电流为33.2 A时输出转矩为19.1 N·m;电机的转矩增长率随着电流的增大逐步减小,主要是因为定子铁心逐渐趋于饱和。

图18 电机输出能力及DW465-50 B-H曲线Fig.18 Motor output capacity and DW465-50 B-H curve

图18(b)为DW465-50硅钢片的磁密- 磁场强度(-)曲线,本文设计电机的铁心饱和磁密在1.6 T左右。

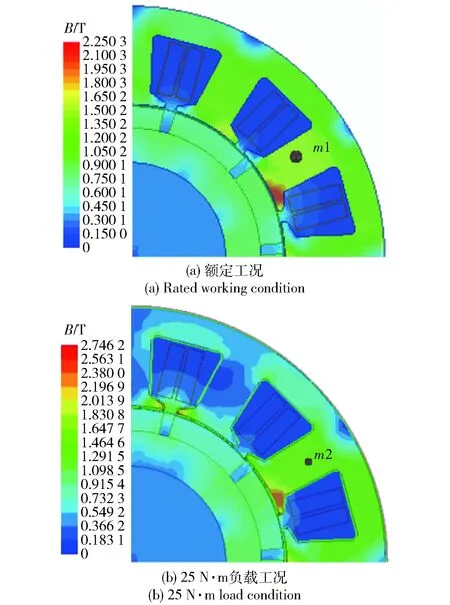

由于电机额定工作点的铁心磁密接近定子铁心的饱和磁密,若继续增大电流,则使电机处于过载状态,定子铁心达到饱和,转矩增加缓慢。图19为电机在额定工况和25 N·m负载工况下的定子齿磁密分布情况,其中点1处定子齿磁密为1.63 T,与设计相符合;点2处定子齿磁密为1.85 T,定子齿部达到饱和状态。

图19 不同工况下的磁密分布Fig.19 Flux density distributions under different working conditions

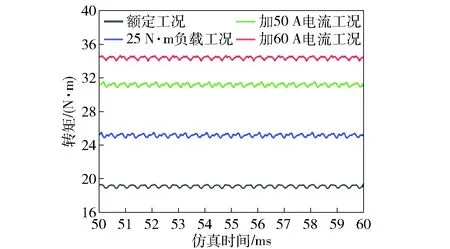

图20为电机在不同工况下的转矩曲线。由图20可见:电机的输出转矩满足25 N·m的要求,当电流增大至50 A后,电机的平均输出转矩为31.3 N·m;继续增大电流至60 A,输出转矩为34.3 N·m。由于铁心磁密达到饱和状态,增加10 A电流,电机输出转矩仅增加3 N·m。

对优化后的电机模型进行功率密度计算,电机模型的质量计算结果如表5所示。

表5 优化后电磁部分参数

3 试验验证

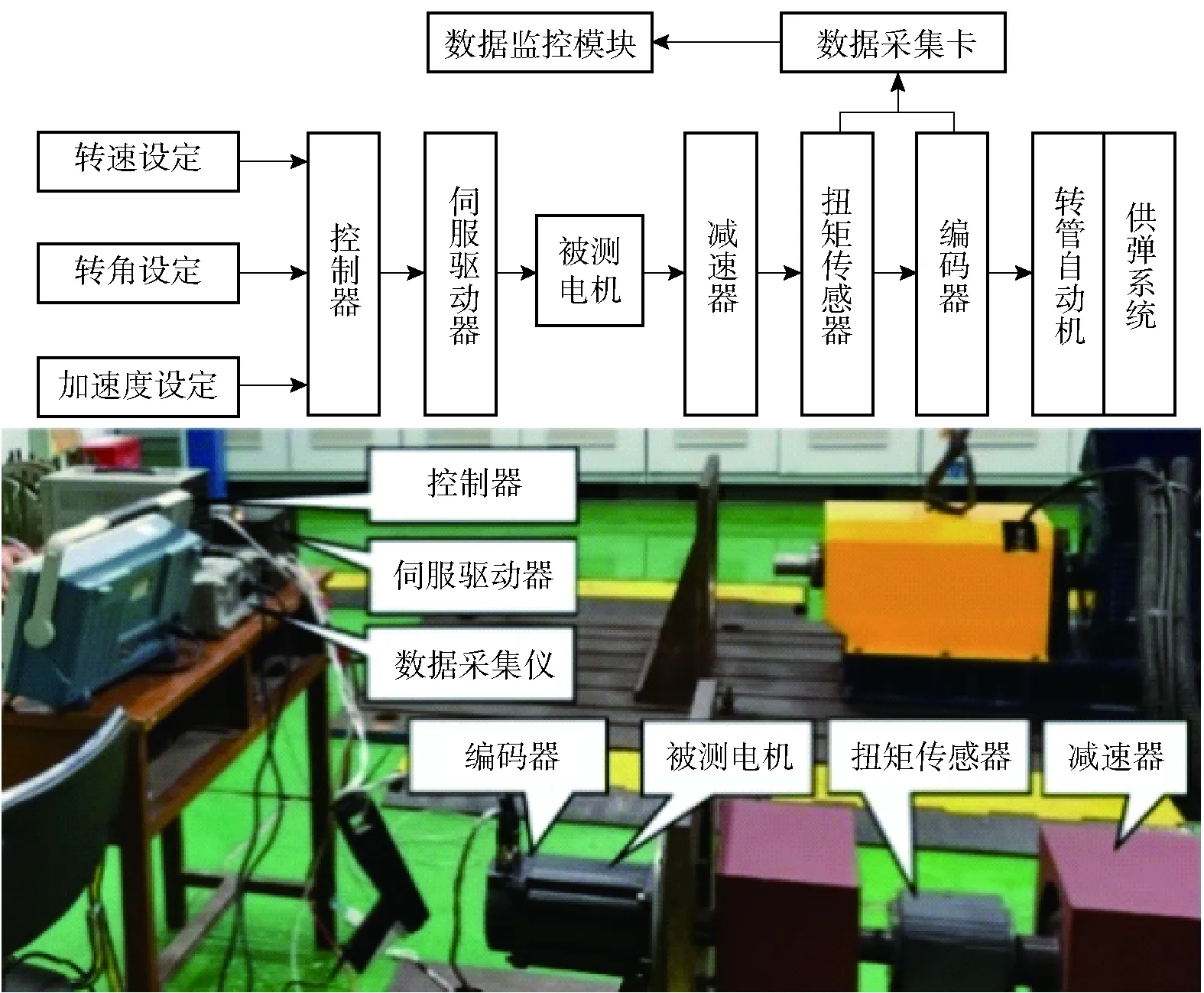

为验证电机设计的合理性,搭建外能源转管自动机驱动测试平台,测试电机的驱动性能,测试平台组成如图20所示。被测电机前端减速器速比为5∶1,测试转管自动机的身管数量为3,因此当电机转速为5 000 r/min时,自动机达到最大射频3 000发/min。

图20 不同工况下的转矩曲线Fig.20 Torque curves under different working conditions

通过图21的测试平台,电机的转速参数用于设定武器的最高射频,射弹量与转动的角度呈正比关系,加速度指标用于设定电机从启动到稳定射频的时间。通过该测试平台可以对不同射频下电机的电机输出特性进行分析,将射弹量设置为30发,启动时间200 ms,在射频分别为1 000发/min、2 000发/min和3 000发/min下进行测试,测试曲线如图22所示。

图21 驱动电机测试平台Fig.21 Drive motor test platform

图22 不同射频下电机的输出特性曲线Fig.22 Output torque curves at different firing rates

根据测试曲线可知,设计的电机在射频为1 000发/min、2 000发/min和3 000发/min工作时,在200 ms左右达到稳定射频,达到稳定射频后,受到供输弹阻力矩波动的影响,自动机射频波动较小(<10%),表明系统惯量匹配较好,达到了预期目的。

4 结论

本文针对外能源武器驱动电机开展研究,发现武器发射过程所需短时间歇工作制与传统负载存在较大区别,通过实验测试得到负载特征明确的电机设计参数。通过磁路法计算出电机结构参数,建立仿真分析模型对驱动电机进行优化设计,并进行了实验验证。得出主要结论如下:

1)外能源武器驱动电机是一种非周期性短时工作制电机,其工作时间(秒级)远远小于间歇时间,可忽略长时间工作时电磁热效应的影响,通过电磁特性和转矩特性优化设计提高电机的输出能力,提高电机功率密度降低电机质量和体积,有利于武器系统的轻量化和一体化设计。

2)高转速电机是提高电机功率密度的有效有段之一,外能源武器的自动机对驱动电机的转速需求在500~1 000 r/min之间,电机转速设计在5 000 r/min,通过5∶1减速机与负载连接,提高负载惯量匹配能力,另外武器发射时冲击通过减速机缓冲,减小电机主轴承受的冲击载荷,提高电机的可靠性。

3)通过理论分析确定电机转矩特性的影响因素,优化定子槽和永磁体结构参数,明显削弱高频转矩谐波,转矩波动率降低至2.65%,减小转矩波形畸变。对电机的输出能力进行分析,额定工况和过载状态下的铁心磁密满足设计要求,1.5倍过载电流下的输出转矩为31.1 N·m,最大输出功率16.3 kW,峰值功率密度达到5.8 kW/kg。

[1] 孟红,朱森.地面无人系统的发展及未来趋势[J].兵工学报,2014,35(增刊1):1-7.

MENG H,ZHU S. The development and future trends of unmanned ground systems[J]. Acta Armamentarii,2014,35(S1):1-7.(in Chinese)

[2] 王晓远,高鹏,赵玉双.电动汽车用高功率密度电机关键技术[J].电工技术学报,2015,30(6):53-59.

WANG X Y,GAO P,ZHAO Y S. Key technology of high power density motors in electric vehicles[J].Transactions of China Electrotechnical Society, 2015,30(6):53-59. (in Chinese)

[3] 霍国,王政,康洪铭,等.FL-12风洞高功率密度永磁电机研制[J].兵工自动化,2021,40(1):32-36.

HUO G,WANG Z,KANG H M,et al. Development of high power density permanent magnet motor in FL-12 wind tunnel[J].Ordnance Industry Automation,2021,40(1):32-36. (in Chinese)

[4] 王春梅.永磁风力发电机的设计与并网研究[D].北京:华北电力大学,2015.

WANG C M.Research on design and grid connection of PMSG used in wind power systems[D].Beijing:North China Electric Power University,2015. (in Chinese)

[5] SONG S X,HU M C,XIA Y. Cogging torque optimization and analysis of hybrid stator permanent magnet motor[J].International Journal of Applied Electromagnetics and Mechanics,2020,65(4):643-659.

[6] OH J M,BANG T K,SHIN K H,et al.Optimal design of V-shape IPMSM using random walk and simplex method for reducing cogging torque[J].Transactions of the Korean Institute of Electrical Engineers,2021,70(1):72-78.

[7] HAN Z,SHI L W,YAN B,et al. A novel doubly salient electro-magnetic generator with symmetrical phase magnetic circuits: Basic topology,analysis,and experimental verification[J].International Journal of Applied Electromagnetics and Mechanics,2020,64(1/2/3/4): 1155-1164.

[8] 郝立.轴向磁场磁通切换永磁电机的设计、分析及控制研究[D].南京:东南大学,2015.

HAO L.Design,analysis and control of an axial field flux-switching permanent magnet machine[D].Nanjing:Southeast University,2015. (in Chinese)

[9] ZHU L,JIANG S Z,ZHU Z Q,et al.Analytical methods for minimizing cogging torque in permanent-magnet machines[J].IEEE Transactions on Magnetics,2009,45(4):2023-2031.

[10] 王秀和.永磁电机[M].北京:中国电力出版社,2007.

WANG X H.Permanent magnet motor[M].Beijing:China Electric Power Press 2007.(in Chinese)

[11] 张琪,梁冰洁,黄苏融,等.槽口宽度对分数槽集中绕组永磁电机齿槽转矩的影响[J].电机与控制应用,2015,42(7): 1-5.

ZHANG Q,LIANG B J,HUANG S R,et al. Effect of slot opening on cogging torque of permanent magnet synchronous motor with fraction-slot concentrated winding[J].Electric Machines & Control Application,2015,42(7):1-5. (in Chinese)

[12] 刘婷.表贴式永磁同步电机齿槽转矩削弱方法研究[D]. 长沙:湖南大学,2013.

LIU T.The study of a method for reducing cogging torque in surface mounted permanent magnet synchronous machine[D].Changsha:Hunan University,2013. (in Chinese)

[13] 罗宏浩,廖自力.永磁电机齿槽转矩的谐波分析与最小化设计[J].电机与控制学报,2010,14(4):36-40,45.

LUO H H,LIAO Z L.Harmonic analysis and minimization of cogging torque in permanent magnet motors[J].Electric Machines and Control,2010,14(4):36-40,45.(in Chinese)

[14] 古海江,黄文美,王超,等.定子齿开槽对内置式永磁电机齿槽转矩的影响[J].电机与控制应用,2016,43(8): 40-45.

GU H J,HUANG W M,WANG C,et al. Influence of stator teeth notching on cogging torque of interior permanent magnet motor[J]. Electric Machines & Control Application,2016,43(8):40-45. (in Chinese)

[15] 谭淼.电动汽车高功率密度永磁电机设计及优化分析[D].阜新:辽宁工程技术大学,2020.

TAN M.Design and optimization analysis of high power permanent magnet motor for electric vehicle[D]. Fuxin:Liaoning Technical University 2020. (in Chinese)

[16] 宋金龙.抑制表贴式永磁同步电机转矩脉动的优化设计[D].成都:电子科技大学,2017.

SONG J L.Optimization design of torque ripple supperssion for surface mounted permanent magnet synchronous motor[D].Chengdu:University of Electronic Science and Technology of China,2017. (in Chinese)