工艺参数对玻纤增强硅树脂复合材料模压成型制品热稳定性与力学性能的影响

2022-08-01刘学东郑丽璇

刘学东,薛 松,杨 涛,任 怡,彭 奕,郑丽璇

(西南科技大学制造科学与工程学院制造过程测试技术教育部重点实验室,四川绵阳 621010)

在核电工业领域,由于极端的工作条件,通常要求机组中服役的绝缘部件具有耐高温、抗辐照、抗老化的性能[1]。其中,玻纤增强硅模塑料具有良好的耐电弧性和介电强度、较低的介电常数和损耗因数,以及显著的抗电晕和抗电击穿能力,且热膨胀系数和吸水率低、高温流动性好、结构性能稳定等优点,越来越多地用于绝缘零部件的成型制造[2,3]。

然而,随着近年来核电技术的快速发展,相匹配的控制机组也在迅速发展,尤其是在核电机组的功能性、安全性、可靠性方面,对机组内部绝缘构件的性能和结构尺寸提出了越来越高的要求[4]。这也对有机硅复合材料的性能提出了更高的要求,从而对纤维增强材料的成型工艺提出了更高的要求。李瑞[5]采用热重分析筛选了2 种适用于模压成型的耐高温甲基和甲基苯基硅树脂,通过不同的工艺温度和时间制备了材料并测试其性能,结果表明硅树脂基复合材料的力学性能得到提高。Kandar 等[6]研究了模具压力、模具温度和成型时间之间的相互作用对纤维增强复合材料冲击强度的影响。采用响应面法优化了模压成型参数,当成型温度为200 ℃、保压时间为3 min、保压压力为30 MPa 时,材料的冲击强度最大。Park 等[7]探讨了烘箱后固化工艺对玻纤增强树脂层压板力学性能的影响。通过烘箱后固化,层压板的空隙率从1.51%减小到0.89%,层压板的层间剪切强度提高了约3.6%。

目前,纤维增强硅基复合材料的模压工艺参数是依靠经验法来调整。对于结构复杂的绝缘零部件,玻纤增强硅树脂模塑料的模压成型由于工艺参数的不同,会导致零部件不完全充填甚至无法成型。即使制品顺利完成几何外形的成型,也存在力学强度不足,热稳定性差等情况。对纤维增强硅基复合材料进行改性(如成分、分子结构等),能够提高材料的流动性和成型能力[8]。针对具体的玻纤增强硅树脂模塑料开展全面的参数测试,再通过模压成型仿真,能够得到合理的模压工艺参数[9]。这些方法虽然可以获得较为理想的复杂零部件,但其成本较高,且周期较长。而通过玻纤增强硅树脂的模塑料和模压制品的固化行为,研究模型成型工艺参数与制品性能之间的关系,能够从固化原理上提高制品的外形质量、力学性能、热稳定性等性能指标,确保制品与材料的性能相匹配。

本文以压水堆核电机组中控制棒驱动机构的绝缘部件磁轭线圈骨架作为玻纤增强硅树脂模塑料成型制品,设计了磁轭线圈骨架的压缩模具,采用差示扫描量热法和热重分析分析了材料成型前的固化行为,通过热重分析和拉伸测试表征了不同参数下制品成型后的热稳定性和力学性能,优化了磁轭圈骨架的压缩工艺参数,研究了后固化参数对制品性能的影响,并进行了压水堆核电机组的热老化实验验证。

1 实验部分

1.1 材料与实验设备

玻纤增强硅树脂采用日本住友电工北美公司生产的SI-9041A 材料。SI-9041A 是一种用于模塑成型的长玻纤增强硅树脂,属于工程热固性材料,具有优良的高温特性和成型性能。该材料满足ASTM D5948 标准中的MSI-30 要求。厂家提供的主要材料性能指标如Tab.1 所示,其中,材料的工作温度达到280 ℃以上时,仍保持着优良的电气绝缘性能和很低的吸潮率和收缩率。

Tab.1 Partial performance parameters of fiberglass reinforced silicone resin

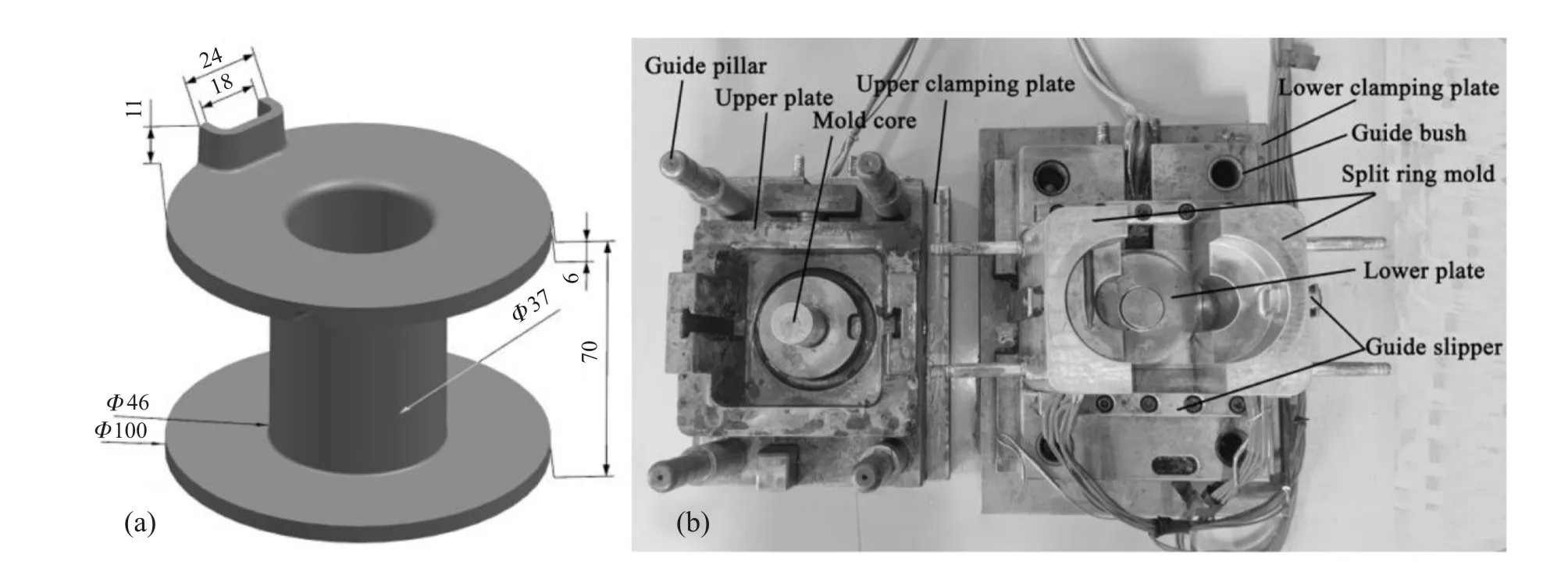

磁轭线圈骨架的外形特征如Fig.1(a)所示,根据其结构尺寸,设计了压缩模具。模压成型采用不溢式压缩模。如Fig.1(b)所示,该模具由上模座板、上模板、对开式凹模滑块、型芯、下模板、下模座板、导滑块、导柱、导套组成。其中,2 个对开式凹模斜滑块和下模板组成了型腔,上模板和2 个垂直方向的导滑块确保了模具型腔的闭合。模具材料为H13,冷却系统为常温水冷,通过四柱压力机提供成型压力,模具的加热是由电加热棒实现,温控仪控制。

Fig.1 (a) Magnetic yoke coil bobbin and (b) compression mold

四柱压力机:YH32-315CGA,河北东风锻压机械有限公司;电热风烘箱:TST101A-3B,成都特思特仪器有限公司;数控切割机:GSII-2500D1,成都华远焊割设备有限公司。

1.2 实验过程及工艺条件

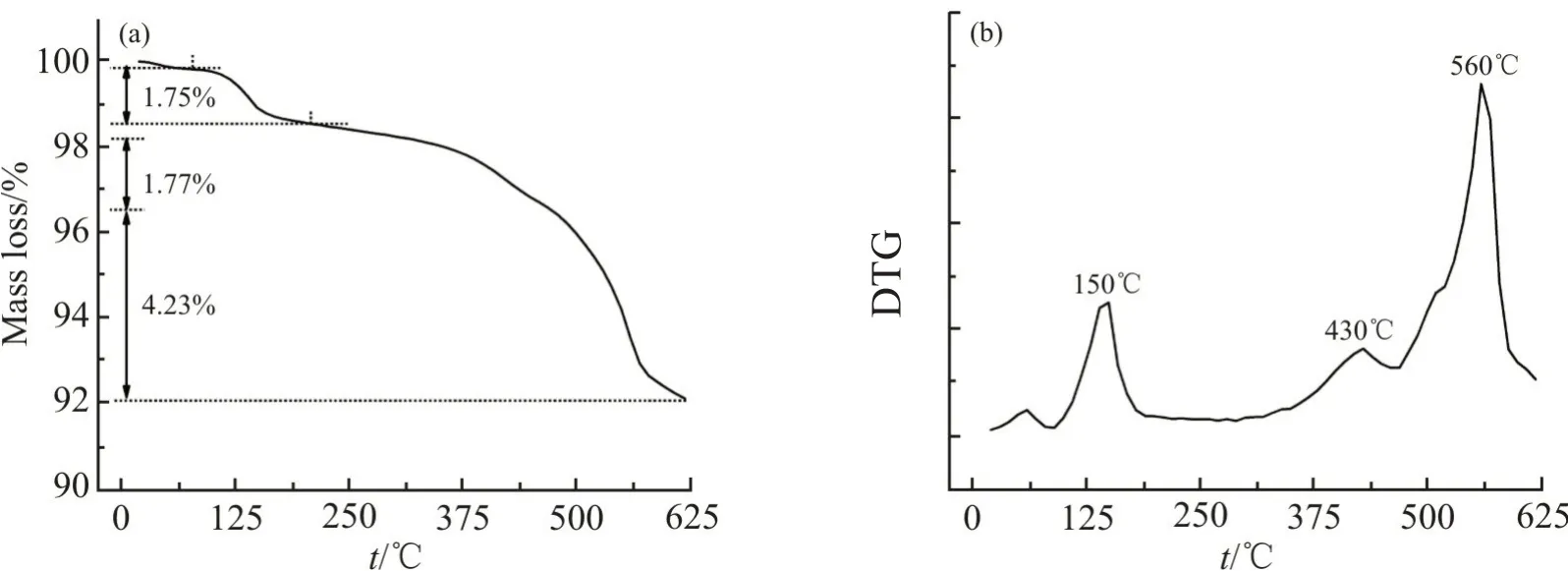

1.2.1 磁轭线圈骨架的压塑成型:首先将压缩模具安装固定在Y32-315 型四柱压力机上,然后将227.6 g SI-9041A 模塑料添加到压缩模具的型腔中。在压力机和模温机控制面板上设置模压成型工艺参数,如Tab.2 所示。启动设备,上模缓慢下降,模具合模后,玻纤增强硅树脂在型腔中受热受压,成为熔融状态并充满型腔,保压固化成型后开模取出制品,清理型腔,接着开始下一个模压成型循环。

Tab.2 Yoke coil bobbin compression molding start-up condition

1.2.2 磁轭线圈骨架的后固化:将外形质量良好的线圈骨架去除毛刺后置于电热风烘箱中进行后固化。实验设置了135 ℃,175 ℃和215 ℃不同的后固化温度分别对磁轭线圈骨架进行5 h 和24 h 的后固化实验以及常温条件下的线圈骨架,共7 组实验,参数优化见2.1.2 节。为了避免实验误差,每组实验条件均使用5 个制品。后固化完成后将线圈骨架从烘箱中取出,在恒温环境下自然冷却。

1.2.3 热老化实验与验证:玻纤增强硅树脂制品的热老化在服役温度下是一个相对漫长的过程,为了能够在短时间内验证制品热老化后的性能,需要对玻纤增强硅树脂制品进行人工加速热老化。根据高聚物时温等效原理,同一热老化结果可以在工作温度下、较长时间内获得,也可以在更高的温度下、较短的时间内获得。因此采用高温热处理的方法对玻纤增强硅树脂制品进行人工加速热老化,以达到缩短实验时间的目的。

选取最佳工艺参数制造的磁轭线圈骨架,将其按照在控制棒驱动组件中的服役状态封装为线圈组件。根据核电机组服役标准,将线圈组件置于310 ℃下连续进行7 d 的热暴露实验。受热完成后,按照核设施验收标准对线圈组件进行了一系列工程验证实验:在振动环境下,进行了绝缘电阻测试、电感测试和500 V 脉冲电压测试;在潮湿环境中,进行了1000 V 脉冲电压测试、耐压测试和线圈电阻测试。

1.3 测试与表征

1.3.1 差示扫描量热分析:采用差示扫描量热仪(DSC, Q2000 MDSC,美国TA 仪器)测试SI-9401A模塑料的固化热行为。测试标准参考GB/T19466.1-2004 进行。称取约5 mg 样品均匀置于铝坩埚中,并用铝制坩埚盖密封,样品在氧气气氛(流速为20 mL/min) 保护下以10 ℃/min 的加热速率从25 ℃加热到275 ℃, 记录下DSC 曲线。

1.3.2 热重分析:玻纤增强硅树脂制品的热稳定性能由热重分析仪(TG, Discovery TGA550,美国TA 仪器)对SI-9401A 模塑料以及不同后固化条件的磁轭线圈骨架进行热失重分析。在各组磁轭线圈骨架上分别取样,将约5 mg 样品在空气氛围以10 ℃/min的升温速率进行试验,温度范围为室温到620 ℃,获得TG 曲线。用高温下的强度保持率表征后处理对样品热稳定性的影响。

1.3.3 力学性能测试:玻纤增强硅树脂制品的力学性能由美特斯工业系统(中国)公司的CMT5305 型电子万能试验机进行测试,测试标准为GB/T1040.3-2006。为了研究玻纤增强硅树脂在实际制品结构中的性能,使用数控切割机分别从磁轭线圈骨架的上法兰、中筒和下法兰获取拉伸试样。拉伸样条为80 mm×16 mm×8 mm 的长方形试样,试验在25 ℃以5 mm/min 的固定速率进行,每种试样进行5 次平行测试,取平均值。测量玻纤增强硅树脂制品的拉伸强度。

2 结果与讨论

2.1 玻纤增强硅树脂模塑料的成型工艺

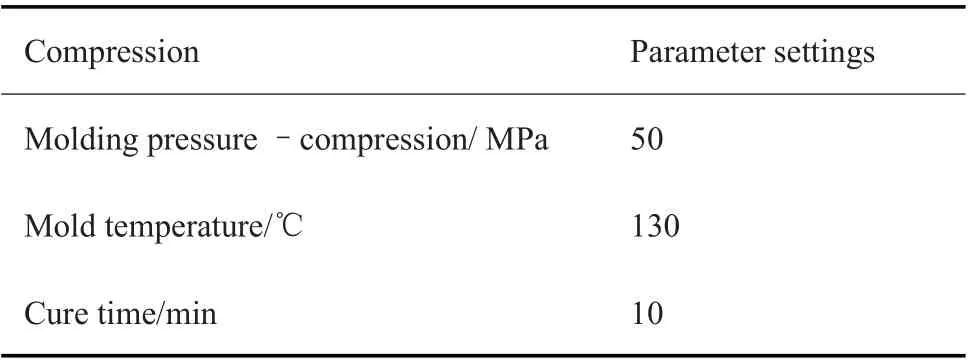

2.1.1 玻纤增强硅树脂模塑料的热行为:Fig.2 给出了玻纤增强硅树脂模塑料SI-9041A 的DSC 曲线。加热扫描显示SI-9041A 在约123 ℃出现吸热峰,是由于模塑料的熔化吸热。主要的放热峰位于179 ℃附近,是由于聚甲基苯基硅树脂中硅原子上的羟基发生缩水聚合,硅醇缩合形成硅氧链节的固化反应放热。

Fig.2 Heating DSC curves for silicone molding compound SI-9401A

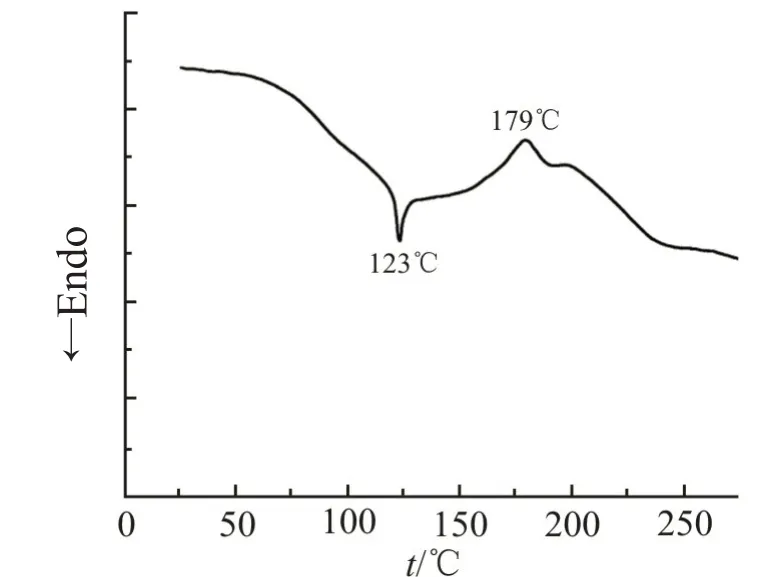

玻纤增强硅树脂模塑料SI-9041A 的TGA 曲线如Fig.3 所示。在热失重过程中,模塑料呈现4 个质量损失区域,分别位于60~100 ℃,100~215 ℃,325~480 ℃和480~620 ℃。在60~100 ℃区间,随着温度的升高,硅树脂模塑料中多余的水分被蒸发,原料的质量减少。在100~215 ℃区间,在催化剂的作用下加热,端基含有羟基的线型聚甲基苯基硅氧烷利用硅原子上的羟基进行缩水聚合交联形成网状结构。随着缩合反应的进行,硅树脂不断固化放热形成硅氧链节,材料的性能提高。同时生成的水被蒸发,导致材料的整体质量减少。其中模塑料SI-9401A 固化的最大失重率发生在150 ℃。当温度范围在215~325 ℃之间时,固化的有机硅树脂表现出良好的热稳定性。而模塑料的质量热损失在325 ℃以上开始显著增加,这是由于有机硅树脂的热老化分解引起的。在620 ℃高温下,有机硅模压塑料SI-9041A 的残余量中玻璃纤维含量最多。

Fig.3 (a) TG and (b) DTG curves of silicone molding compound SI-9041A at a heating rate of 10 ℃/min

此外,在325~480 ℃温度区间,最大失重速率为430 ℃。在该温度区间,有机硅树脂在空气中发生热氧化降解,附着在硅原子上的有机基团开始氧化脱除,有机硅树脂主分子链的端羟基的“回咬”反应,触发主分子的“解扣”式降解产生低分子环状硅氧烷,导致失重[10]。在480~620 ℃区间,由于硅树脂主分子链发生无规则降解Si—O—Si 键断裂、重排反应导致质量的进一步降低,其中分解速率最大的峰发生在560 ℃。以上热行为的整体过程与其它有机硅树脂基纤维复合材料的研究相符[11]。

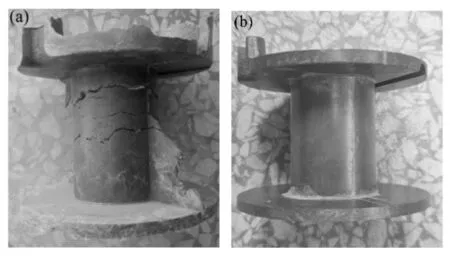

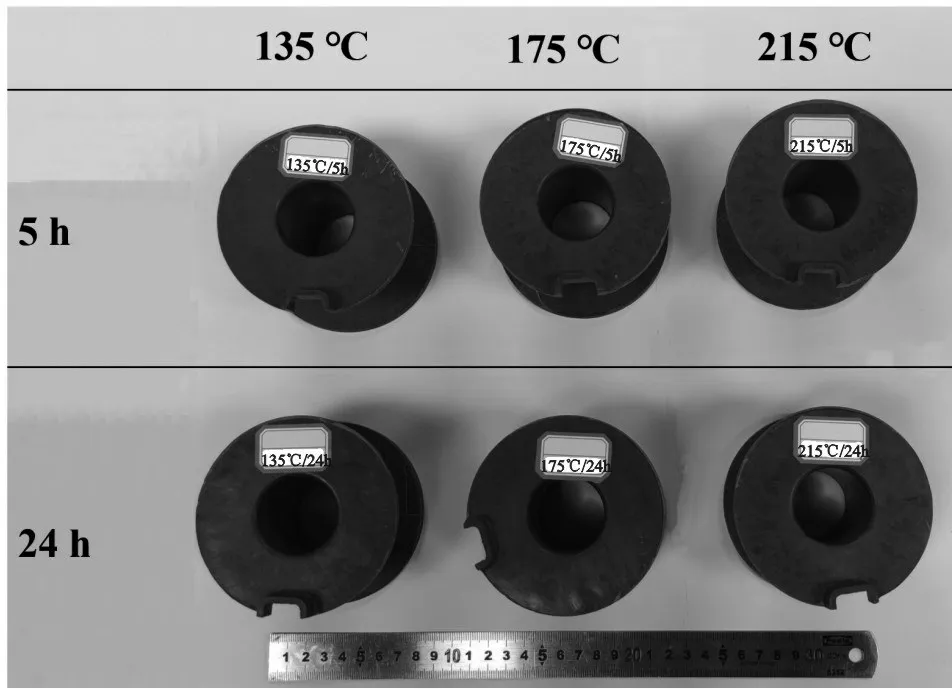

2.1.2 磁轭线圈骨架的压塑成型工艺分析:根据原材料供应商提供的成型参数,模具温度150 ℃、成型压力50 MPa、保压时间6 min 生产的磁轭线圈骨架如Fig.4(a)所示,线圈骨架表面粗糙,圆柱部分存在很多裂纹。由于线圈骨架结构与热传递的特点,成型时骨架圆筒与模具接触面上温度上升最快,接触面上熔融的硅树脂先快速固化,阻碍了周围材料的流动填充效率,导致线圈骨架的外表面产生裂纹。通过对SI-9041A 模塑料的DSC 测试,该材料的放热峰起始温度为140 ℃,放热峰顶温度为179 ℃,放热峰结束温度为230 ℃。考虑到成型过程中固化反应的放热情况以及升温速率对其峰值温度有一定影响,升温速率越快,反应峰出现的起始温度就越高[5]。因此,模具温度为125~140 ℃使模塑料熔化的同时尽可能促使材料均匀混合填充,确保制品结构的成型;延长保压时间,确保材料的固化。经过多次实验,最后获得的线圈骨架如Fig.4(b)所示(130 ℃,50 MPa,10 min),线圈骨架结构完整,表面质量好。另一方面,制品通过后固化处理,各项性能提高,根据模塑料的DSC 测试结果,磁轭线圈骨架后固化的实验参数选取如Fig.5 所示,在135 ℃,175 ℃,215 ℃环境下分别进行5 h 和24 h。

Fig.4 Compression-molded magnetic coil bobbin (a) by process parameters recommended with the raw material supplier and (b) process parameters optimized based thermal analysis test

Fig.5 Silicone resin coil bobbins after oven post-curing

2.2 后固化工艺参数对制品热稳定性的影响

Fig.6 显示了磁轭线圈骨架在不同温度后固化5 h,24 h 的热失重曲线。根据TG 分析结果,磁轭线圈骨架热失重过程主要分为2 个阶段。第1 阶段与有机硅树脂的固化有关,骨架中所含的未固化的硅树脂在130~215 ℃之间继续进行固化反应。第2阶段是由有机硅树脂的热氧化降解导致了树脂的质量分数减少,这个过程在215~325 ℃之间。随着后固化的进行,硅树脂中的缩合反应进行得更加完全,树脂的交联密度增大,降低了氧气在硅树脂中的浓度和扩散速率,提高了制品的热失重性能。此外随着缩合反应的进行,硅树脂网络中残余的羟基大量减少,使得高温时其互相反应生成挥发性小分子引起的失重减少,也提高了制品的热失重性能[12]。这表明烘箱后固化提高了有机硅树脂的固化程度,从而提高制品的热稳定性。从Fig.6 中还可以发现,制品后固化温度在175 ℃时,由于固化度的提高,在该温度区间几乎不再发生固化失重与热氧化降解,制品的固化程度和热稳定性可以达到较好的状态。325 ℃之后的热分解过程与SI-9401A 模塑料一致(Fig.3)。

Fig.6 TG curves of the magnetic coil bobbin for (a) 5 h and (b) 24 h of post-curing

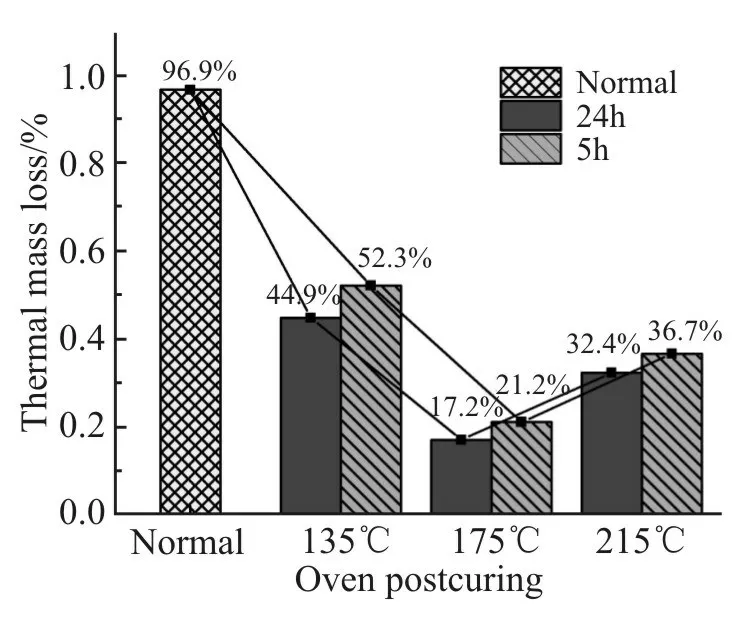

Fig.7 显示了线圈骨架在350 ℃时,不同后固化条件下的失重质量分数。结果表明,烘箱后固化显著提高了线圈骨架的热稳定性。未后固化处理的线圈骨架失重质量分数最大,其次是135 ℃和215 ℃,175 ℃最小。与未后固化相比,175 ℃固化24 h 的制品失重质量分数减少了82.25%,215 ℃,135 ℃固化24 h 后失重质量分数分别减少了66.66%和53.66%。

Fig.7 Mass fraction of thermal mass loss of magnetic coil bobbin under different post-curing conditions at 350 ℃

FRSR 成型件在135 ℃,175 ℃和215 ℃后固化不同时间的TG 曲线如Fig.8 所示。后固化5 h 与24 h 表现出相同的热稳定性趋势,制品后固化24 h 的热失重质量分数略低于5 h,表明延长后固化时间略微提高了制品固化度,从而提高制品热稳定性,但效果有限。

Fig.8 TG curves of magnetic coil bobbin posturing at (a) 135 ℃, (b) 175 ℃and (c) 215 ℃

2.3 后固化工艺参数对制品力学性能的影响

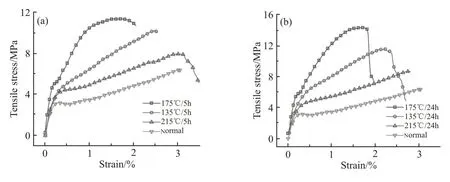

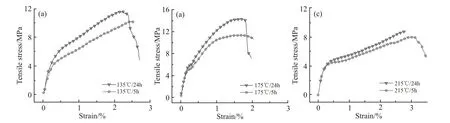

Fig.9 显示了磁轭线圈骨架不同温度后固化5 h,24 h 的拉伸行为。Fig.10 展示了磁轭线圈骨架在不同后固化条件下的拉伸强度。可以看出,线圈骨架的拉伸强度在后固化中得到了提高。与未后固化相比,175 ℃后固化样品的拉伸强度提升最大,其次是135 ℃,215 ℃提升最小,24 h 分别提高了122.2%,79.6%和34.9%。线圈骨架力学性能的提高与热稳定性的提高一致,验证了后固化工艺对硅树脂固化度的提高。其中,215 ℃后固化制品的热稳定性和固化程度比135 ℃更高,但拉伸性能偏低。根据文献[13],这是由于温度过高导致制品内部产生热应力,使得样品的拉伸性能降低。

Fig.9 Average tensile stress vs. strain of specimens post-curing for (a) 5 h and (b) 24 h

Fig.10 Tensile strength of tensile samples under different post-curing conditions

在135 ℃,175 ℃和215 ℃后固化不同时间,制品的拉伸性能如Fig.11 所示。与5 h 相比,在175 ℃后固化时间延长至24 h 时,样品的拉伸强度提高了26.03% 。 在135 ℃,样品的拉伸强度提高了13.15%。在215 ℃,样品的拉伸强度提高了9.4%。延长烘箱后固化时间能提高样品的拉伸强度。材料的力学性能对固化程度的变化程度要大于热稳定性,随着后固化时间的延长,FRSR 成型件中硅树脂的固化程度略有增加,而试样的力学性能提高更明显,但存在上限[14]。

Fig.11 Average tensile stress vs. strain of specimens post-curing at (a) 135 ℃, (b) 175 ℃and (c) 215 ℃

2.4 制品的热老化验证

为验证玻纤增强硅树脂压缩制品的综合性能(表面质量、结构尺寸、抗老化、抗电晕和抗电击穿能力),根据磁轭线圈骨架在压水堆核电机组中的服役情况进行封装,封装后的线圈组件在310 ℃下连续进行7 d 的热老化试验。Fig.12 反映了线圈组件在310 ℃, 7 d 的热暴露结果,线圈骨架外形结构完整,没有明显的炭化发生。根据机组要求对热老化后线圈组件的材料特性进行了一系列工程验证测试[15]。在振动环境下,进行了绝缘电阻测试;在潮湿环境中,进行了电感测试和500 V 脉冲电压测试;还进行了1000 V 脉冲电压测试、耐压测试和线圈电阻测试。测试结果如Tab.3 所示,线圈组件的外观质量、特征尺寸和材料的各项性能均符合核装置标准。

Tab.3 Engineering verification results of coil assemblies

Fig.12 Coil assemblies after 7 d of heat exposure at 310 ℃

3 结论

(1)DSC 测试得到了模塑料完成熔融放热温度为125 ℃,固化反应的放热起始温度140 ℃、放热峰温度179 ℃和结束温度230 ℃,并将其外推应用到了后固化处理的理论温度参数(135 ℃,175 ℃,215 ℃),确定了制品结构尺寸填充的成型温度为125~140 ℃。

(2)测试发现,随着后固化温度的升高,硅树脂固化的程度先增大后减小,导致制品的热稳定性和力学性能先增大后减小。随着后固化时间的延长,硅树脂固化度提升的效果逐渐降低,制品的热稳定性和力学性能提高的速度逐渐变慢。在130~215 ℃硅树脂再次发生的固化失重和在215~325 ℃硅树脂的热氧化降解是影响制品性能的主要原因。

(3) PWR 核电机组中CRDM 的磁轭线圈骨架成型工艺参数为模具温度130 ℃、成型压力50 MPa、保压时间10 min、固化温度175 ℃、烘烤时间24 h。这些数据为硅树脂圈骨架绝缘部件的制造提供了具体参考,促进了硅树脂基复合材料在核电机组中的应用。