双马来酰亚胺/氰酸酯型发泡胶的制备与表征

2022-08-01赵道翔宋军军陈维君崔宝军

赵道翔,李 刚,宋军军,陈维君,崔宝军

(黑龙江省科学院石油化学研究院,黑龙江哈尔滨 150040)

近年来,随着我国航空航天工业的快速发展,新型飞行器层出不穷,飞行器也越来越追求高速度、高灵活性,因此,对材料的耐温性能、力学性能要求不断越高。双马来酰亚胺/氰酸酯树脂(BT 树脂)以其优异的耐高温性能、较强的力学强度、较低的介电常数而被广泛应用于航空航天、微电子等领域[1~6]。然而,韧性和加工性能的不足限制了BT 树脂的应用,也催生了一系列关于BT 树脂增韧改性的研究[7~13]。Wu 等[3]通过将苯并噁嗪与BT 树脂共聚,使BT 树脂的交联网络结构发生改变,进而使得树脂的耐温性能与力学性能得到提高。李洪峰等[4]通过将嵌段共聚物引入双马来酰亚胺树脂,设计合成了一种双马树脂基缓蚀底胶,有效提升了双马胶膜的粘接性能。Ozawa 等[7]研究了环氧/BT 树脂共聚物的固化动力学,并考察了共聚物的性能。结果表明,环氧树脂的加入提高了树脂的韧性,但是,在一定程度上降低了树脂的耐温性。

相比于结构胶黏剂,发泡胶的性能受发泡情况影响巨大,而发泡剂的选择与加入量往往决定了发泡胶最终的发泡情况。发泡胶发泡剂的选择一般遵循以下原则:1)根据基体树脂及固化温度选择发泡剂;2)根据对发泡胶膨胀比的要求选择发泡剂的种类及加入量;3)在可选择情况下,优先选择环境友好型发泡剂和发气量平缓的发泡剂[14]。目前发泡剂主要有偶氮类发泡剂、亚硝基化合物类发泡剂、磺酰肼类发泡剂及其他发泡剂[15]。偶氮类发泡剂主要有偶氮二甲酸二异丙酯、偶氮二甲酸钡和偶氮二甲酸二乙酯等,其主要发泡气体为氮气和少量的一氧化碳、二氧化碳。亚硝基化合物类发泡剂主要为N,N’-二甲基-N,N’-二亚硝基对苯二甲酰胺,分解气体主要是氮气,纯品为爆炸物,对冲击和摩擦敏感。磺酰肼类发泡剂主要为苯磺酰肼、对甲苯磺酰肼、4,4’-氧化双苯磺酰肼、3,3’-二磺酰肼二苯砜和1,3-苯二磺酰肼,分解气体主要是氮气及少量二氧化碳和水蒸气等。本文选用发泡剂为4,4-氧代双本磺酰肼(OBSH),其起始分解温度为120~130 ℃, 分解温度为150~165 ℃, 与该发泡胶基体树脂DSC 曲线及固化温度匹配性好。

发泡胶具有质轻、介电常数低等优势,广泛应用在航空航天等高新技术领域。目前国内市场上发泡胶产品种类繁多[9~11],黑龙江省科学院研发的J-118 就是其中的一款。J-118 技术成熟、性能稳定,已成功应用多年。J-118 室温下具备一系列优异的性能,室温管剪强度为10 MPa、室温压缩强度为22.5 MPa、室温下与铝的拉伸强度为7.2 MPa。与大多数环氧树脂基复合材料一样,J-118 耐温性能的不足,限制了其更加广泛的应用。双马来酰亚胺树脂的耐温性能突出,为了满足更高温度的使用要求,科研工作者开发研究了一批具有耐高温性能的双马发泡胶。例如美国Henkel 公司的HYSOLREA. 9833.1 和Cytec 的FMR6604-1 等。公开资料显示HYSOLREA.9833.1 固化后室温管剪强度为6.8 MPa,210 ℃管剪强度 为5.3 MPa,固 化 物 密 度 为0.57~0.71 g/cm3。FMR6604-1 室温管剪强度为6.2 MPa,204 ℃管剪强度为4.4 MPa。国内的耐高温发泡胶膜为黑龙江省科学院石油化学研究院研发的双马型耐高温发泡胶——J-381[13], J-381 固化物密度为0.58~0.62 g/cm3,205 ℃管剪强度为6.4 MPa, 是一款性能优异的耐高温发泡胶膜。

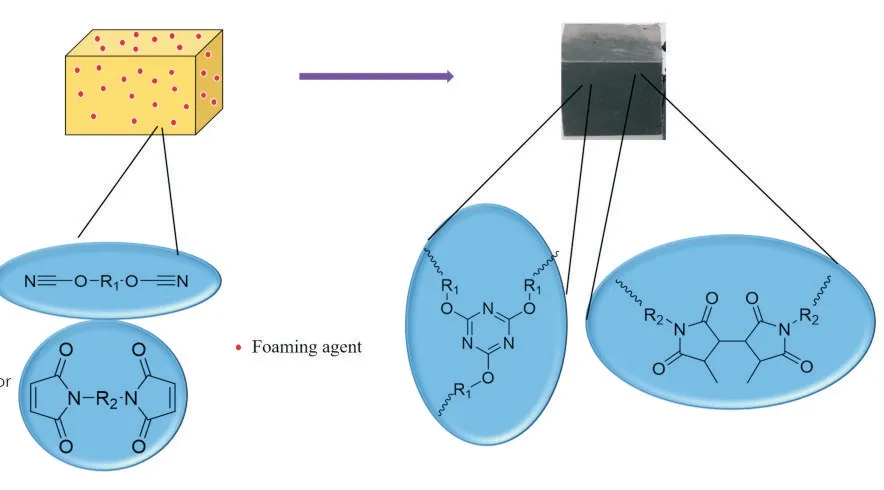

本文采用PES-C,BMI 和CE 为原料,通过预聚反应制备出PES-C/BT 预聚物树脂,再加入增韧剂、催化剂、发泡剂等,通过混炼、压膜,制备出BT 树脂基发泡胶膜。研究结果表明,该胶膜具有很好的初粘性和韧性;耐热性好,耐温等级比环氧胶膜高一个等级,可在高温下使用。低介电常数和介电损耗,可在航空航天、天线罩等对介电常数要求高的领域应用。与材料匹配性优异,可广泛应用于金属、复材和蜂窝等材料的胶接。

1 实验部分

1.1 实验材料

双酚A 型氰酸酯单体(BADCy):工业品,熔点80 ℃,吴桥树脂厂;双马来酰亚胺树脂(BMI-1):工业品,洪湖市双马新材料科技有限公司;聚芳醚砜树脂(PES-C):工业级,熔融黏度0.70,徐州树脂厂;固化催化剂乙酰丙酮锌:北京白灵威科技有限公司;发泡剂OBSH:广东杜巴新材料科技有限公司;异丙醇:分析纯,天津市富宇精细化工有限公司;15#航空液压油:工业级,中国石油玉门油田公司炼油化工总厂;3#航空煤油:工业级,河南博泽化工产品有限公司;碳氢化合物标准溶液:标准品,厦门海标科技有限公司。

1.2 发泡胶的制备

1.2.1 双马来酰亚胺/氰酸酯/聚芳醚砜(BMI/CE/PES-C)预聚物的制备:双马来酰亚胺/氰酸酯/聚芳醚砜预聚物的制备过程如下,在配有机械搅拌的250 mL 烧杯中加入50 g 氰酸酯,加热熔融,再加入25 g PES-C,保持体系温度115~125 ℃。1 h 后,将60 g BMI 和0.30 g 乙酰丙酮锌加入体系,并缓慢加热使体系温度保持在125 ℃,4.5 h 后自然降温、出料。

1.2.2 BMI/CE/PES-C 发泡胶膜的制备:将6 g 乙酰丙酮锌、18 g PES-C、3.0 g 发泡剂和96 g BMI 加入BMI/CE/PES-C 预聚物中,于炼胶机上混匀后经压模机压成厚度为1.0 mm 的胶膜。

以2 ℃/min 升温速度从室温至180 ℃并保持1 h,继续以2 ℃/min 的升温速度至205 ℃保持3 h,自然降至室温,完成胶膜固化。

1.3 测试与表征

1.3.1 红外光谱分析:采用美国Nicolet 公司Nicolet-6700 型红外光谱仪,扫描范围400~4000 cm-1。

1.3.2 差示扫描量热分析(DSC):采用美国TA 公司的Q20,样品质量5~10 mg,扫描速率5 ℃/min,测试氛围为氮气氛围。

1.3.3 热重分析(TGA):采用美国TA 公司的Q50,样品质量5~10 mg,升温速率10 ℃/min, 测试氛围为空气和氮气。

1.3.4 动态力学热分析:DMA 分析采用美国TA 公司Q800 动态力学热分析仪,升温速率5 ℃/min,测试在氮气氛围中进行。TMA 分析采用美国TA 公司Q400 型热机械分析仪,升温速率5 ℃/min,测试在氮气氛围中进行。

1.3.5 介电性能测试:采用Keysight E5071C 阻抗分析仪,测试频率分别为2 GHz,6 GHz,10.1 GHz,14.2 GHz 和18.3 GHz。

1.3.6 形貌表征:扫描电镜(SEM)样品经脆断、喷金处理后置于日本Jeol 公司的JSM-84 扫描电子显微镜下观测,加速电压为20 kV。

1.3.7 力学性能测试:压缩、剪切和剥离性能采用深圳三思纵横科技股份有限公司的UTM5504X-HA 电子拉力机进行测试,测试速率2 mm/min。

2 结果与讨论

2.1 固化行为

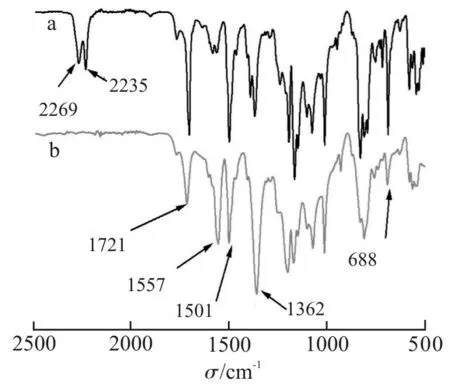

对未加发泡剂的胶膜固化前后进行红外光谱测试,其结果如Fig.2 所示。固化后代表—OCN 的伸缩振动峰(2235 cm-1,2269 cm-1)完全消失,三嗪环特征振动峰(1363 cm-1,1557 cm-1)出现,说明CE 中的—OCN 基团通过自聚反应生成了三嗪环结构。Fig.2b 相比与Fig.2a 表征双马上C=C—-H 的特征吸收峰(688 cm-1)减弱说明,双马上的双键通过自聚或者与氰酸酯共聚参与反应,但是并未完全消失,原因是由于苯环骨架上氢的振动峰与双马上C=C—H 的振动峰重合。

Fig. 1 Curing process of the BMI/CE/PES-C foam adhesive film

Fig. 2 FT-IR spectra of (a) uncured and (b)cured BMI/CE/PES-C adhesive films

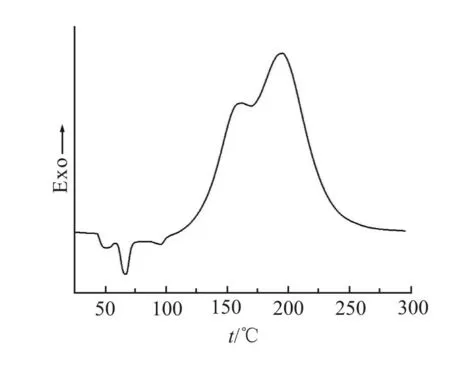

Fig. 3 DSC curves of the BMI/CE/PES-C adhesive film (10 ℃/min)

为了研究发泡胶膜的固化行为,本文对未加发泡剂的胶膜进行DSC 测试,扫描速率为10 ℃/min,结果如Fig.3 所示。聚合物的熔融峰出现分峰,说明预聚物中CE 和BMI 存在相分离行为。2 个固化峰则表明,复合材料中存在CE 和BMI 的自固化行为,这与红外光谱图三嗪环存在均表明共聚物中存在氰酸酯的自聚。如图所示,该基体树脂的起始固化温度为100 ℃,固化峰温度分别为150 ℃和200 ℃,与OBSH 的起始发泡温度和最大发泡温度相匹配。

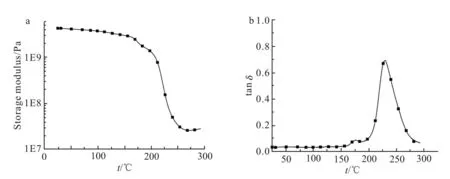

Fig. 4 DMA curves of the BADCy/BMI-1/PES-C resin(a,b)

2.2 热稳定性

为了更好地探究该发泡胶膜的性能,对该发泡胶膜的基体树脂BADCy/BMI-1/PES-C 进行DMA 测试,测试结果如Fig.4 所示。树脂储能模量在室温~150 ℃范围内基本无变化,说明该树脂在此温度区间内的强度保持率较高,与对应发泡胶膜在此温度区间的管剪强度(Fig.9)变化规律基本一致。在175 ℃附近储能模量快速降低,对应此温度区间(180 ℃)的发泡胶膜管剪强度降低迅速。200 ℃附近该树脂储能模量迅速降低,其对应温度区间的发泡胶膜管剪强度较前温度区间降低。由于该基体树脂中存在着氰酸酯自固化形成三嗪环的反应、双马来酰亚胺自固化反应以及氰酸酯与双马来酰亚胺的共固化反应,此3 种固化模式均形成半交联或交联网络结构。半交联或者交联网络结构的存在使得该基体树脂具备高玻璃化转变温度(取Tanδ峰顶对应温度229 ℃),基体树脂的高玻璃化转变温度赋予了该发泡胶膜高耐温能力。

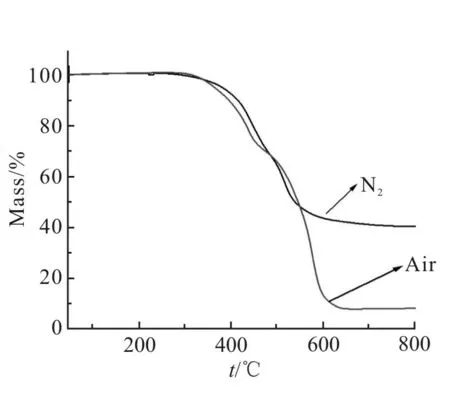

Fig. 5 TGA curves of the BMI/CE/PES-C foam adhesive

TGA 曲线如Fig.5 所示,空气环境中起始分解温度为242 ℃,氮气环境中起始分解温度为270 ℃,说明该发泡胶的长期使用温度不高于240 ℃,也从一方面展示了该发泡胶膜的耐温性能。空气和氮气氛围中,5%分解温度(Td5)分别为362 ℃和378 ℃,10%分解温度(Td10)分别为393 ℃和412 ℃。说明该胶膜具有良好的耐温性,与该发泡胶的高温(205 ℃)管剪和压缩强度相一致,此温度下,该发泡胶膜的TGA 曲线并未有任何质量损失,也从侧面佐证了该发泡胶膜的高耐温性。

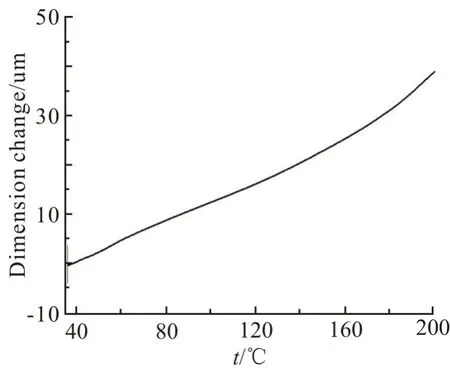

Fig. 6 TMA curves of the foam adhesive

材料的线性膨胀系数与材料的结构、相结构有关,是一种表征材料强度和热稳定性的指标[8]。固化后发泡胶的TMA 曲线如Fig.6 所示,测试升温速率为10 ℃/min,测试氛围为氮气。在40~200 ℃范围内,该发泡胶的平均线性膨胀系数(α)为53×10-6℃-1, 与金属材料的线性膨胀系数(10~30) ×10-6℃-1较为接近,有效地降低了温度升高时由于材料线性膨胀系数的不同而产生的热应力,保证了该发泡胶与铝的高温粘接强度。此外,如Fig.6 所示,在40~150 ℃温度变化范围内,BMI/CE/PES-C 发泡胶的尺寸未发生突变,表明在此温度范围内该发泡胶没有发生相转变,在一定程度上说明该发泡胶在此温度范围内粘接强度能够很好地保持。这也解释了该发泡胶在室温(25 ℃)、中温(150 ℃)的粘接强度基本接近的现象。该发泡胶膜的线性膨胀系数在160~200 ℃出现转变,在发泡胶性能上的表现为,205 ℃管剪强度较150 ℃降低50%左右,压缩强度也出现了大幅度的降低。

Fig. 7 SEM photograph of the BMI/CE/PES-C foam adhesive

2.3 发泡效果

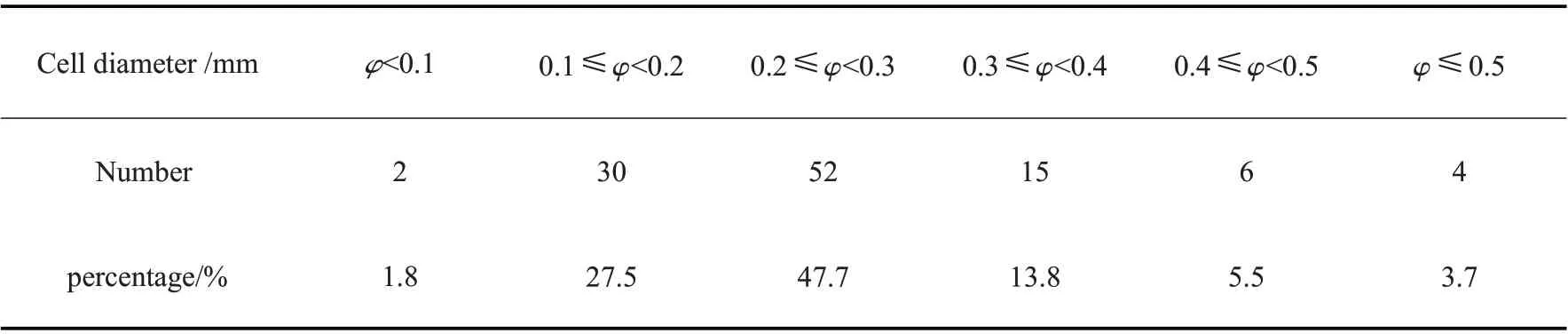

发泡胶的孔径大小和均一度对于发泡胶的性能影响巨大。统一均匀的孔径能够保证发泡胶膜在受到温度、外力等变化时,各部分具有较高的稳定性,能减少局部破坏的产生,从而提高发泡胶膜的耐温性和力学性能。为此通过扫描电子显微镜来表征该发泡胶的孔径大小和均一度,结果如Fig.7和Tab.1 所示。该发泡胶泡孔直径小(平均直径0.275 mm),分布均匀(0.1~0.4 mm 范围内占比接近90%)。这种小孔径均匀分布的泡孔一定程度上提高了发泡胶的力学强度(室温压缩强度26 MPa),降低了发泡胶的介电常数(9.375 GHz 介电常数1.65)。如Fig.7 所示,该发泡胶并孔现象少,且泡孔均匀地分布在基体中,没有富集现象。这种泡孔结构与分布有效地降低了由于泡孔并孔和富集而导致发泡胶粘接性能、力学性能、热性能和介电性能的下降。

Tab. 1 Cell diameter of the BMI/CE/PES-C foam adhesive

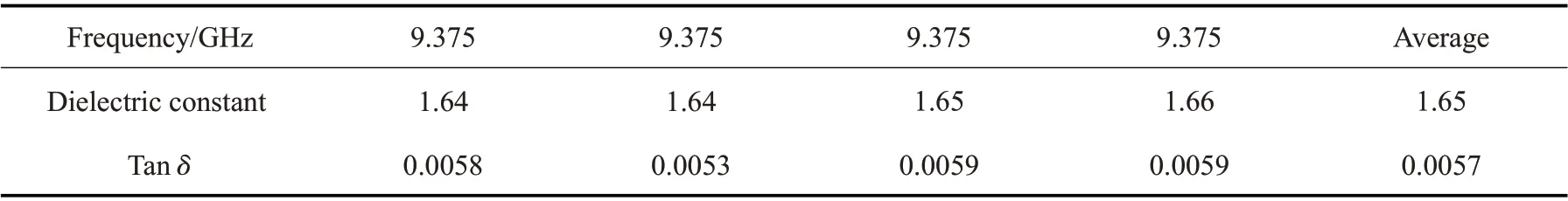

2.4 介电性能

在航空工业中,对材料的介电性能要求较高,低的介电常数能够有效地提高材料的吸波性能,提高材料的隐身性能[9]。对于发泡胶膜而言,由于其固化过程中存在发泡过程,使得固化物的介电常数较未发泡树脂显著降低。如Tab.2 所示,在9.375 GHz,该发泡胶的介电常数在1.65 左右,介电损耗均在6×10-3左右。发泡后,该发泡胶固化后的介电常数与介电损耗较未发泡的BT 树脂相比均显著降低[10],这与该发泡胶泡孔直径小且分布均匀有关。低且稳定的介电性能赋予了该发泡胶较好的吸/透波性能。

Tab. 2 Dielectric properties of the BMI/CE/PES-C foam adhesive

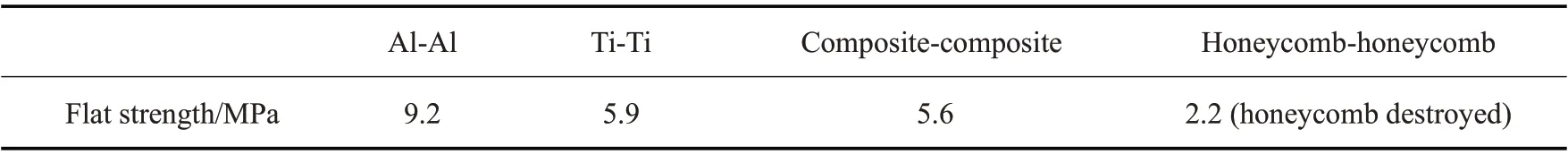

Tab. 3 Flat strength of the foam adhesive with various materials at room temperature

2.5 力学和粘接性能

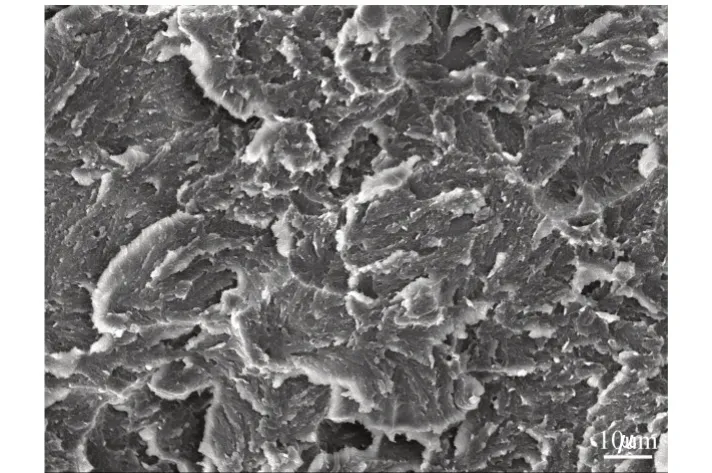

基体树脂的微观结构影响着最终发泡胶膜的各项性能。基体树脂断裂面电镜图片如Fig.8 所示,断裂面表面形貌存在韧窝结构,表明该基体树脂断裂形貌为韧性断裂。树脂结构中存在的大量交联结构使得纯氰酸酯树脂和纯双马树脂脆性较大,需要增韧改性。本文以大分子热塑性树脂聚芳醚砜作为增韧剂,PES 增韧改性双马来酰亚胺树脂体系随着PES 含量的增加,体系中存在相反转结构,体积分数占多数的热固性BT 树脂与体积分数占少数的热塑性PES 形成互穿网络结构,有效地增加了基体树脂的韧性。对于脆性较高的胶黏剂基体树脂体系,韧性的增加意味着相应胶黏剂粘接性能的提高和力学性能的改善。

Fig. 8 SEM image of the BMI/CE/PES-C resin

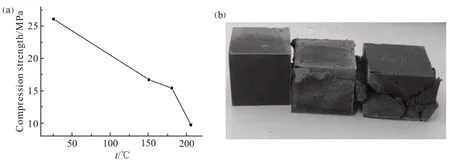

发泡胶在不同温度下的压缩强度能够反映该发泡胶的力学性能、热性能和韧性。如Fig.9(a)为该发泡胶在不同温度的压缩性能曲线,Fig.9(b)为该发泡胶室温压缩前后照片。如Fig.9(a)所示,该发泡胶在室温时压缩强度高达26 MPa,显示了该发泡胶较好的力学强度。压缩块在压缩前后仍能保持相对完整的形状,表明该发泡胶具有极好的韧性,有利于保持结构件的完整性。随着温度的升高,发泡胶的压缩强度有所降低,但中高温仍能保持一定的压缩强度,150 ℃,180 ℃,205 ℃压缩强度分别为16.6 MPa,15.3 MPa,9.6 MPa,表明该发泡胶具有良好的耐温性与力学强度。如Fig.9(b)所示,该发泡胶膜固化物经压缩实验后,压缩块在一定程度上保持完整,显示了该发泡胶优异的力学性能和韧性。

Fig.9 (a) Compression strength of the foam adhesive under different temperature;(b) picture of the foam adhesive before and after compression test

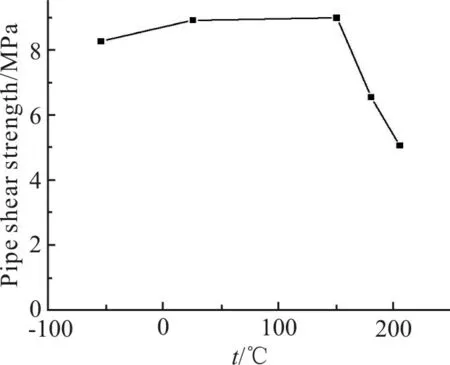

发泡胶膜对材料的粘接性能通过管剪测试来表征。铝管粘接前分别经过酸洗、碱洗和阳极化处理。结果如Fig.10 所示。如图所示,该发泡胶与铝管的管剪强度在-55~205 ℃温度范围内均有较强的强度,特别是在-55~150 ℃范围内,管剪强度均在8 MPa 以上,表明该发泡胶与铝有较强的粘接性能。根据该发泡胶的TMA 曲线(Fig.6),该发泡胶的线性膨胀系数与金属铝的线性膨胀系数较为接近,有效降低了温度变化时由于膨胀系数差异而产生的内应力,保证了与铝在中高温的粘接强度。

Fig. 10 Pipe shear strength of the BMI/CE/PES-C foam adhesive with Al at different temperature

发泡胶与各种材料的粘接性能也可通过平面拉伸测试来表征,结果见Tab.3。该发泡胶显示了与各种材料的良好粘接性能,与铝板平拉强度为9.2 MPa、双马复材平拉强度为5.6 MPa,与蜂窝的平拉能够实现蜂窝破坏,说明胶层的强度高于蜂窝的本体强度,这一点在实际使用中有重要意义。

3 结论

本文以BMI,BADCy,PES-C 为原料合成了PESC 增韧BT 树脂预聚体,通过加入发泡剂并经过混炼、压膜工艺制备了BT 树脂型耐高温发泡胶。基体树脂研究表明,该基体树脂固化为自固化和共固化行为,热性能和力学性能优异。该发泡胶发泡质密均匀。具备较强的抗压强度和韧性,展现了较强的耐温性能。在-55~150 ℃温度范围内,管剪强度均大于8 MPa,且在205 ℃时仍能保持较高的粘接强度(与铝管剪强度为5 MPa)和力学强度(205 ℃压缩强度为9.6 MPa),展示了对铝等金属较强的粘接性能和耐温性。与双马复材、钛合金、蜂窝等材料的拉伸结果显示了其对多种材料具备广泛的粘接性能。综上所述,该发泡胶是一款性能优异的耐高温发泡胶,在航空航天、电子工业等方面具有广泛的潜在应用价值。