稀硝酸催化还原工艺中Pd/AC制备条件优化

2022-08-01郑敏徐垒陈晨徐忠宁付明来1

郑敏,徐垒,陈晨,徐忠宁,付明来1,

(1 中国科学院城市环境研究所城市污染转化重点实验室,福建 厦门 361021;2 中国科学院大学资源与环境学院,北京100049;3 华侨大学土木工程学院厦门市市政与工业固废资源化及污染控制重点实验室,福建 厦门 361021;4 中国科学院福建物质结构研究所结构化学国家重点实验室,福建 福州 350002)

乙二醇是最简单和最重要的脂肪族二元醇,也是一种重要的化工原料,主要用于生产聚酯纤维、防冻液等化工产品,近几年,我国聚酯行业快速发展,对乙二醇的需求量持续增加。国内的乙二醇生产技术主要分为石油路线和非石油路线,采用乙烯为原料通过环氧化和水合步骤制备乙二醇的石油化工技术路线需要耗费大量的石油资源,且脱水分离能耗较大,而我国具有“富煤贫油”的能源结构特点,因此煤制乙二醇技术得到迅速发展,为非石油路线生产乙二醇提供了一条新的技术路线,可以有效缓解我国突出的乙二醇供需矛盾,保障我国聚酯及下游产业的健康发展。煤制乙二醇工艺主要包含三个部分:CO与亚硝酸甲酯通过偶联反应生成草酸二甲酯,氢气(H)与草酸二甲酯发生氧化还原生成乙二醇,以及一氧化氮(NO)、氧气(O)和甲醇反应再生亚硝酸甲酯(MN)。其中亚硝酸甲酯的再生反应是实现绿色工艺的关键,因此有许多研究者对该反应过程展开详细研究,确定了较为适宜的工艺操作参数。但是由于该反应过程较为复杂,除生成亚硝酸甲酯外,还会产生一定量的硝酸,增加氮氧化物的消耗和补给成本,同时还会造成设备腐蚀,从而在设备投资和操作成本上造成较大的负担。通过硝酸催化还原反应,可以将其进一步转化为亚硝酸甲酯,实现资源回收利用,减少水中氮源的输入,有利于控制水体富营养化的发生。

针对这个问题,宇部兴产株式会社研究员提出由NO与硝酸和甲醇的混合溶液直接反应制备亚硝酸甲酯的方法,反应如式(1)所示。该反应以亚硝酸甲酯再生过程产生的硝酸甲醇反应液为原料,再通入NO进行反应,能够将硝酸转化成目标产物MN,从而提高MN收率。

目前为止,仅有少量关于硝酸还原反应的利用及其相关催化剂的报道。郑卫等总结并报道了通过硝酸还原反应处理煤制乙二醇废水的几种技术及其适宜的操作参数。李文龙等和陈鹏分别在填料鼓泡塔和自吸式鼓泡反应器中考察了反应温度、硝酸浓度、甲醇浓度、气体流速等因素的影响,结果表明NO 转化率和MN 收率与硝酸浓度和甲醇浓度成正相关,与气体流速成反相关。张向凯通过在煤制乙二醇装置中引入硝酸还原技术,经过小试、中试和工业化应用后,稀硝酸转化率可达到85%以上,出口硝酸含量维持在0.2%以下,有效改善了乙二醇工艺的废水水质。吴晓金等选择活性炭为载体,包覆分子筛膜,然后再通过一步浸渍法负载过渡金属Fe和Cu作为活性组分和助活性组分,该催化剂能有效催化还原稀硝酸生成MN。孙凤侠等在滴流床反应器内进行硝酸还原反应,并以质量分数为0.2%~2%的Pd 或5%~25%的Ni 作为活性金属,质量分数为0~10%的钛或铁作为助活性组分,在液时空速为0.5h~8h、NO与硝酸摩尔比为2.5~10的条件下,硝酸转化率≥95%。高明亮等首先从理论上对硝酸还原制MN 的可行性进行阐述,然后考察了Pt、Pd、Ru、Mo 4 种金属的催化活性,并研究载体类型和载体形状对催化剂性能的影响,结果表明片状的改性硅胶A负载的金属钯催化剂具有较好的催化活性。但是由于贵金属负载量过高,造成催化剂成本较高,限制了其进一步推广使用。此外,李文龙等通过浸渍法制备了双金属钯-铜催化剂,证明铜离子的引入能够增强钯催化剂的活性和稳定性,但是在负载量高达2%的条件下,硝酸转化率仅达到83%左右,催化剂制作成本仍然是较大的问题。而后,李文龙等继续探究了不同载体负载的低负载量的双贵金属催化剂的活性,结果表明活性炭载体具有最佳催化性能,且在钯-铑双金属负载的活性炭催化剂的作用下,反应釜和固定床中的硝酸转化率分别可达84.9%和90%以上。尽管活性炭负载的钯(Pd/AC)具有较好的催化活性,但是关于催化剂制备条件对Pd/AC催化活性影响的研究还比较缺乏。

因此,本次实验通过等量浸渍法制备得到Pd/AC 催化剂,采用间歇式气液接触搅拌反应釜作为反应装置,选择硝酸转化率作为评价指标,研究钯的负载量、煅烧和还原过程对催化剂性能的影响,优化Pd/AC的负载量和制备条件,为煤制乙二醇工业产生的稀硝酸废水的资源化提供指导。

1 实验部分

1.1 试剂及催化剂的制备

活性炭(AC,阿拉丁,0.150mm),二水合硝酸钯[Pd(NO)‧2HO,阿拉丁,Pd≥39.0%],浓硝酸(NA,国药集团化学试剂有限公司,65%~68%),甲醇(CHOH,国药集团化学试剂有限公司,≥99.5%);所使用的气体(N和NO)均为体积分数99.99%的高纯气体,来自福建闽德特种气体有限公司和厦门空分特气体有限公司;所使用的去离子水自制。

将活性炭粉末作为载体,首先使用去离子水洗涤活性炭粉末至中性,去除表面灰分后烘干备用。采用等量浸渍法完成贵金属钯的负载,具体制备方法如下:首先称量0.0376g 的Pd(NO)‧2HO 于烧杯中,加入7.5g的去离子水使其溶解形成均匀的硝酸钯水溶液,然后逐滴缓慢地滴加到5g 活性炭粉末中,再加入3.5g去离子水润洗盛装硝酸钯溶液的烧杯后逐滴加入到活性炭中使其形成均匀的浆状,常温老化3h 后放置于120℃的烘箱中使其完全干燥。最后分别在氮气气氛和95%N-5%H混合气氛的管式炉中煅烧、还原一定时间制备得到相应的Pd/AC催化剂。

1.2 材料表征

将样品超声处理,使其均匀分散在乙醇溶液中,用移液枪吸取少量液体并分散到普通碳支持膜上干燥,然后使用透射电镜X 射线能谱仪(TEM-EDX)和高分辨率透射电镜(HRTEM)观察材料的微观形貌和钯的分布;使用Cu K辐射的X’Pert Pro型的X射线衍射仪(XRD)分析Pd的晶型形态;在150℃下对样品进行2h脱气处理后,然后使用Autosorb IQ型物理吸附仪在-196℃下进行氮气吸脱附实验,测试材料的孔结构,并通过BET方法计算材料的比表面积,BJH模型计算其孔径分布,MP 方法计算其微孔体积,取相对压力为0.99的吸附量计算其总孔体积;使用Axis Supra 型号X射线光电子能谱(XPS)分析金属样品表面成分和钯的化学价态的变化,并使用XPSPEAK 41软件对Pd 3d峰进行拟合分析。

1.3 稀硝酸催化还原实验

选用间歇式气液接触搅拌反应釜(50mL)作为反应装置并进行硝酸还原反应及催化剂的评价实验,反应工艺流程如图1 所示。首先将装有20g 反应液(其中硝酸质量分数为5%,甲醇质量分数为80%,剩余部分为去离子水)和1g Pd/AC催化剂的聚四氟乙烯内胆密封到不锈钢反应釜中并调节反应釜中温度为60℃,搅拌速率为500r/min,然后将NO 体积分数为30%的NO-N混合气以34.6mL/min的单位流速通入到反应釜液面以下,并控制反应釜中压力为200kPa,90min后停止通气和反应,控制实际通入气体量为理论计算所需值的1.2 倍。待反应釜降到室温后收集剩余反应溶液,准确称量液体质量,选择硝酸转化率作为评价指标,通过酸碱滴定法测定剩余液体中的硝酸浓度,再计算硝酸转化率,计算如式(2)。

图1 硝酸催化还原反应工艺流程

式中,为硝酸转化率,%;为加入的反应液质量,g;为反应液中的硝酸浓度,mol/L;为反应后剩余液体含量,g;为剩余液相中硝酸浓度,mol/L。

2 结果与讨论

2.1 材料的表征分析

2.1.1 HRTEM

制备的Pd/AC 材料的TEM-EDX 照片如图2 所示,可以看到TEM 照片中含有10nm 左右的颗粒,EDX 分析结果证明了这些颗粒为纳米钯,表明通过等量浸渍法成功地将金属钯引入到活性炭,且钯均匀分散在活性炭表面。煅烧温度会影响晶体的生长过程,从而对晶体的结晶度和晶粒大小产生一定影响。图3为不同煅烧和还原条件制备的Pd/AC催化剂的TEM照片和粒径分布。对比图3(a)~(c)可以看出,随着煅烧温度从300℃升高到700℃,钯晶体由从小颗粒状态逐渐转变为较大的颗粒,平均颗粒尺寸从5.47nm增加到9.35nm,且在700℃煅烧时,纳米钯发生明显的团聚。对比图3(b)、(d),图3(e)、(b)与(f)可知,煅烧时间和还原时间的延长都会促使钯晶体颗粒的粒径增加。

图2 Pd/AC的TEM-EDX照片

图3 不同制备条件的Pd/AC的TEM照片

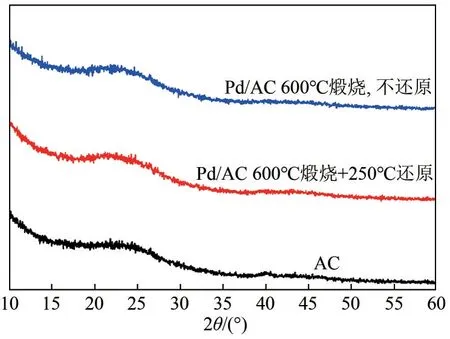

2.1.2 XRD

活性炭与钯负载活性炭的X 射线衍射图谱如图4所示,Pd/AC的XRD图谱与纯活性炭的XRD图谱无明显差异,都只在2≈23°处存在较弱的宽峰,通过与相关参考文献的XRD 图谱进行对比分析可以发现,其对应的是碳的无定形结构峰,没有发现关于Pd 的特征峰,结果表明钯的负载未造成活性炭的结构变化,钯的粒径较小且均匀分散在活性炭表面,因此XRD 谱图并未发生明显的变化。

图4 材料的XRD谱图

2.1.3 物理吸附

活性炭和不同温度下煅烧制备得到的Pd/AC的吸附-脱附等温线,材料的比表面积和孔结构参数如图5和表1所示。吸附脱附等温线为具有典型的H4 型吸脱附滞后环的Ⅳ型曲线,计算结果显示材料平均孔径为2.7nm,粒径分布曲线在2~4nm之间存在明显的峰,这说明材料中含有介孔结构,同时表征结果也显示约为70%的孔体积由微孔体积提供,进一步说明材料中同时存在大量的微孔和介孔结构。由表1可知,材料的平均孔径几乎没有发生变化,但是煅烧和还原过程会造成材料的比表面积和孔体积改变,AC的比表面积为1296m/g,当煅烧温度低于600℃时,Pd金属分散在AC表面,活性位点增加,因此300℃和600℃煅烧的Pd/AC的比表面积相对于AC 分别提高了29.5%和16.4%;当煅烧温度升高到700℃,或将煅烧和还原时间延长到8h后,Pd/AC的总孔容、微孔容和比表面积均有一定程度下降,但是平均孔径并没有发生明显变化,这可能是因为钯的团聚造成一部分孔被堵塞,或者长时间高温处理导致活性炭表面和微孔结构被破坏,因此造成比表面积和孔体积下降,吸脱附表征结果与TEM 表征结果一致。催化实验表明700℃煅烧的材料催化活性明显下降,表明比表面积和孔体积对材料的催化活性有明显的影响。

表1 不同实验条件下制备材料的孔结构性能

图5 材料的N2吸附-脱附等温线及粒径分布曲线

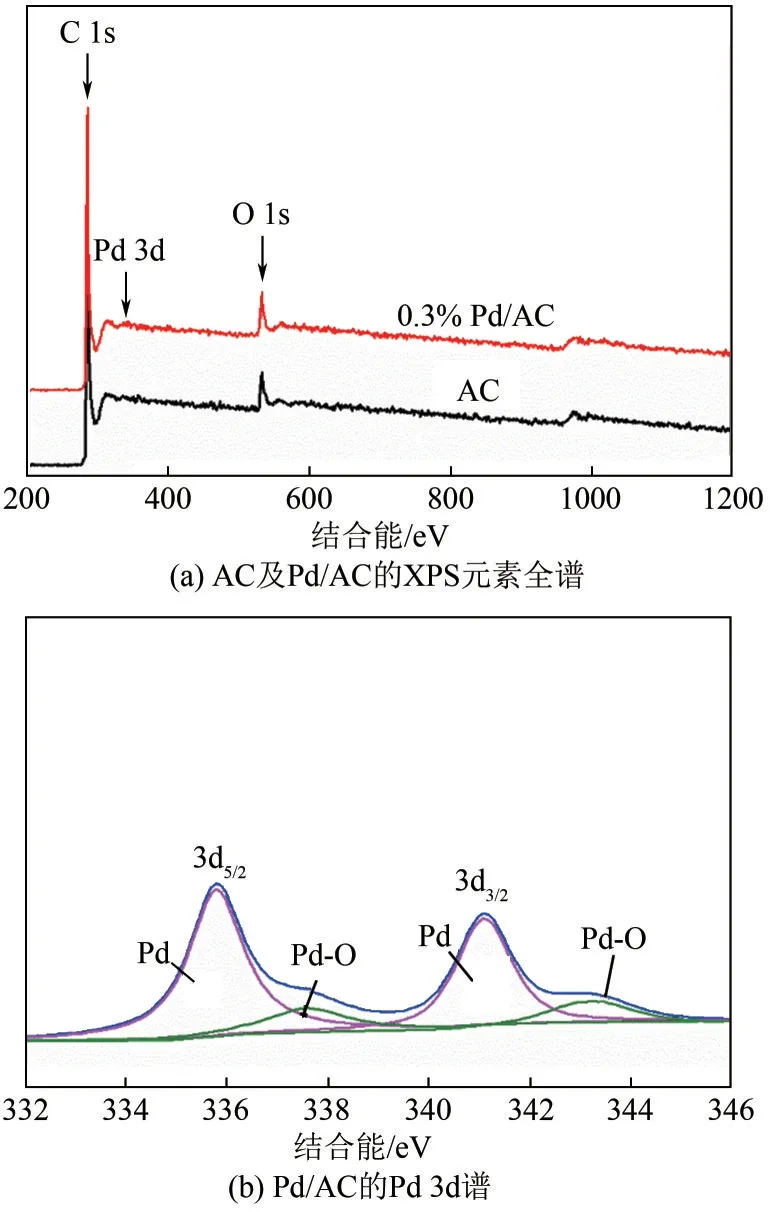

2.1.4 XPS

图6(a)为纯AC和Pd/AC的表面成分全元素XPS谱图。由图可知,Pd/AC 能谱中存Cls、Ols 和Pd 3d的特征峰,表明成功地将Pd负载在活性炭表面,但是由于负载的Pd含量较低,因此与C和O相比,Pd 的特征峰相对较弱。对Pd 3d 峰进行分峰拟合,结果如图6(b)所示,Pd 的3d 轨道电子自旋分裂为3d和3d两个轨道,其中单质Pd 分别位于335.8eV 和340.9eV 处,而缺电子的金属Pd—O 位于337.7eV和343.3eV处。材料中的单质钯与氧化态的钯的比例(Pd∶Pd—O)如图7 所示,尽管所制备的材料中的Pd 主要以单质形式存在,但是不同的制备条件会导致材料中Pd 的价态产生一定变化。煅烧温度的升高、煅烧时间的增加和还原过程均会造成材料中单质钯的含量增加,Pd∶Pd—O的比值增大。

图6 材料的XPS全元素和Pd 3d谱图

图7 材料中单质钯与氧化钯的比例

2.2 催化剂制备条件对性能的影响

文献报道的结果表明金属钯能有效催化硝酸还原反应的进行,提高NO 的转化率和MN 的收率。因此本次实验选择间歇式气液接触搅拌反应釜作为反应装置,以硝酸转化率作为评价指标,考察负载量的变化对硝酸转化率的影响,并探索活性炭负载钯材料的煅烧温度、还原温度、煅烧时间和还原时间对材料催化活性的影响,优化Pd/AC催化剂的制备条件。

2.2.1 Pd金属负载量的影响

将不同质量的硝酸钯配置成水溶液后,在搅拌下将其缓慢加入到洗涤干燥后的活性炭粉末中,常温放置老化3h 后放置于鼓风干燥箱中烘干。氮气和氮氢混合气氛中进行煅烧和还原后得到负载量为0.1%~0.5%的Pd/AC,硝酸转化率随不同负载量的Pd/AC的变化如图8所示。由图可知,在未加入催化剂时,硝酸转化率约为33%,纯的AC 催化剂可以使硝酸转化率提升约20 个百分点,负载量为0.1%的Pd/AC 的催化性能与纯AC 差不多,随着钯负载量的增加,硝酸转化率明显提高。当金属钯负载量为0.5%时,硝酸转化率可达85%以上,但是由于钯属于贵金属,价格昂贵,应尽可能地减少钯的负载量以降低材料的成本,因此后续实验选择Pd 负载量为0.3%并进一步考察煅烧和还原过程对材料活性的影响。

图8 不同金属钯负载量的Pd/AC的催化性能

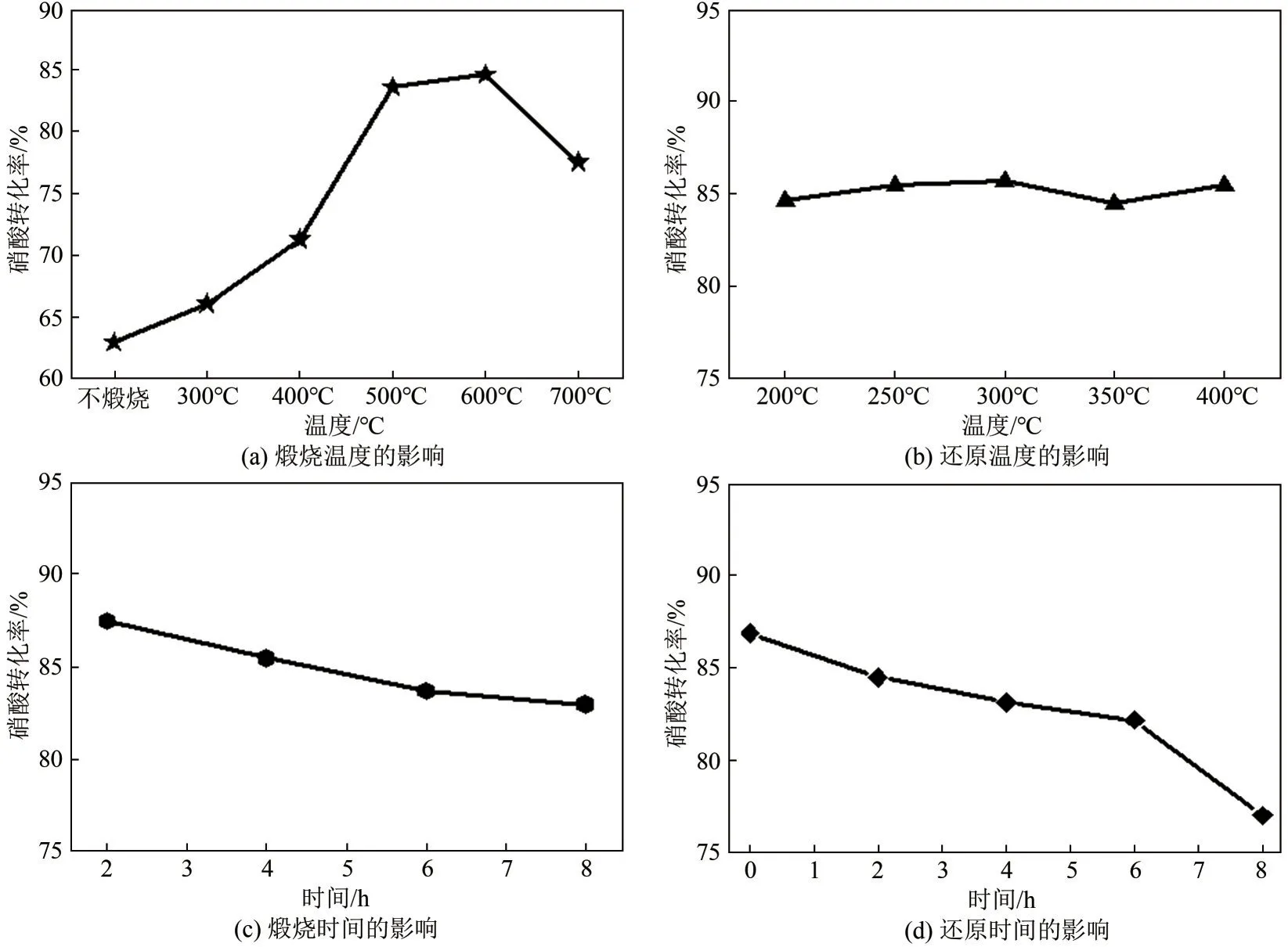

2.2.2 煅烧温度和还原温度的影响

煅烧和还原温度会影响钯的晶体形态以及钯与活性炭载体之间的作用力,煅烧时间和还原时间会分别影响Pd/AC的结晶程度和还原程度,从而影响催化剂的性能。将干燥后的Pd/AC 置于不同温度的氮气管式炉中煅烧2h后,再在250℃的体积分数为5%的H-N混合气氛管式炉中还原后,用于催化硝酸还原反应,探索不同的制备条件对催化性能的影响。如图9所示,随着煅烧温度的升高,硝酸转化率先增加然后降低。当煅烧温度为600℃时,材料有最佳的催化活性,硝酸转化率可达85%以上,但是当温度进一步升高到700 ℃时,硝酸转化率明显降低。这可能是因为在700℃煅烧时,材料中Pd∶Pd—O 的比值显著增加,且比表面积和孔体积均显著降低,使得Pd/AC 对NO 的捕获能力下降,从而造成材料的催化活性下降。不同还原温度对Pd/AC 的性能影响如图9(b)所示,随着还原温度的升高,硝酸转化率没有明显的变化,说明Pd/AC的催化活性受还原温度的影响较小。图9(c)、(d)展示了不同的煅烧时间和还原时间对硝酸转化率的影响,随着煅烧和还原时间的增加,硝酸转化率缓慢下降。这与材料中钯的价态相关,不同煅烧和还原条件所制备的Pd/AC 中的钯主要都是以单质形式存在,但是煅烧和还原时间增加会造成材料中的Pd∶Pd—O 进一步增加,硝酸转化率随着Pd∶Pd—O比值的升高而降低。这表明需要控制材料中的Pd∶Pd—O比值在一定的范围来保证Pd/AC材料的催化活性。

图9 制备条件对硝酸转化率的影响

2.2.3 与其他相关催化剂的对比

将本实验优化后的催化剂与文献报道的相关催化剂进行性能比较,结果见表2。尽管本文通过简单的等量浸渍法制备的Pd/AC没有表现出更优异的硝酸还原性能,但应该明确的是,硝酸转化率除了与催化剂相关,还与反应装置、反应温度、压力等工艺参数密切相关。因此其只能作为一个相对指标进行比较,而不能作为绝对标准,通过调节工艺参数可以使硝酸转化率进一步提升。

表2 本文制备的催化剂与文献报道相关催化剂的性能比较

3 结论

(1)对材料进行TEM-EDX、XRD、氮气吸脱附和XPS表征分析,结果表明钯纳米颗粒均匀分散在活性炭中,且煅烧和还原过程会对材料的比表面积、孔体积和钯的价态产生一定的影响。当煅烧温度高于600℃、煅烧时间和还原时间分别增加至8h时,会造成钯纳米颗粒的粒径增大、Pd∶Pd—O比值升高,单质钯纳米颗粒更容易发生团聚作用堵塞一部分孔,从而导致材料比表面积和孔体积下降。

(2)Pd/AC 能有效催化硝酸还原反应的进行,硝酸转化率随着煅烧温度的升高先上升后下降;随着煅烧时间和还原时间的延长而降低。Pd/AC的最优制备条件为:在活性炭上负载0.3%的Pd,在600℃氮气气氛管式炉中煅烧2h,不进行氢气还原,保持Pd∶Pd—O的比值在一定范围。

(3)当反应釜温度为60℃、搅拌速率为500r/min、压力为200kPa 时,控制混合气体按理论计算值的1.2倍通入到反应釜液面下,90min后停止通气和反应。实验结果表明:未使用催化剂时硝酸转化率仅为33%,加入1g最优化条件下制备的Pd/AC后,硝酸转化率可达85%以上,提升了约52个百分点。

(4)尽管与文献报道的催化剂相比,通过本实验制备的Pd/AC没有使得硝酸转化率有更加明显的提升,但是由于硝酸转化率还与反应装置,反应温度、反应压力等工艺参数密切相关,因此不能作为绝对的性能评价指标。本次实验从负载量、煅烧和还原过程出发,对Pd/AC的制备条件进行了较为系统的优化,优化后的催化剂具有较好的催化硝酸还原的能力。