环形无中心撑靴单侧撑紧悬吊承载力模型试验

2022-07-30王鹏越王建州朱启银崔学仕

王鹏越 ,王 博 ,王建州 ,朱启银 ,崔学仕

(1.中煤第五建设有限责任公司,安徽 徐州 221006;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室,安徽 徐州 221116)

竖井工程是人类向地下争取空间和探索资源的重要工程,是联系地表与地下空间、资源矿体的重要通道。随着资源开发向深部发展,尤其对超深竖井的建设需求越来越大[1-2]。国内建井工程常用工法有:钻爆破普通法、钻井法、反井钻井法、冻结法和注浆法等[3-5]。然而,传统的地面稳车系统随着建井深度的增加面临有效提升荷载不足的问题[6]。

为实现无地面稳车悬吊条件下立井快速套壁施工,中煤第五建设有限公司研究提出了立井环形无中心支撑靴的技术方案[7-8],通过支撑靴将砌壁模板悬吊或支撑在己砌筑的井壁上,使模板成为一个能独立行走的设备,可解决深立井或钻井法施工[9]相关设备井内吊挂困难的问题。此外,谭昊通过分析矿山竖井掘进机施工工况,提出了一种适合矿山竖井掘进机使用的支撑系统方案[10]。李超推导竖井掘进机撑靴作用下井壁土体的极限承载力公式,评估了土层中竖井掘进机撑靴的设计及井壁稳定性[11-12]。立井环形无中心撑靴与井壁相互作用科学理论及相关技术标准尚不完善,支撑靴在不同接触面工况的承载规律尚不明确。

笔者开展了立井环形无中心支撑靴与井壁单侧撑紧工况悬吊承载力模型试验研究,研究不同接触面工况下撑靴承载力,揭示不同接触面工况撑靴与井壁的摩擦机理。

1 模型试验平台搭建及试验方案

1.1 试验平台搭建

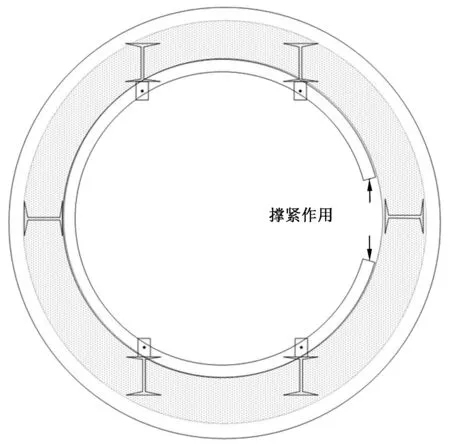

考虑试验精度和模型制作难度,模型试验几何缩比选定为1∶5,试验平台功能结构示意如图1和图2所示。试验平台总高度1.78 m,外径1.93 m,混凝土井壁模型下底面净高1.2 m,能够为混凝土井壁模型(高度0.4 m、内径1.39 m、厚度0.2 m)、支撑靴模型(高度0.32 m、外径1.37 m)和4处悬吊荷载的施加提供足够空间。

图1 撑靴受力模型试验平台正视

图2 撑靴受力模型试验平台俯视

1.2 试验相似准则

在模型试验材料相同的条件下,各相似常数只与几何尺寸相似常数,即几何缩比有关。本试验中设计CL=5,可得其它各相似常数值见表1。

表1 模型试验中相似常数取值

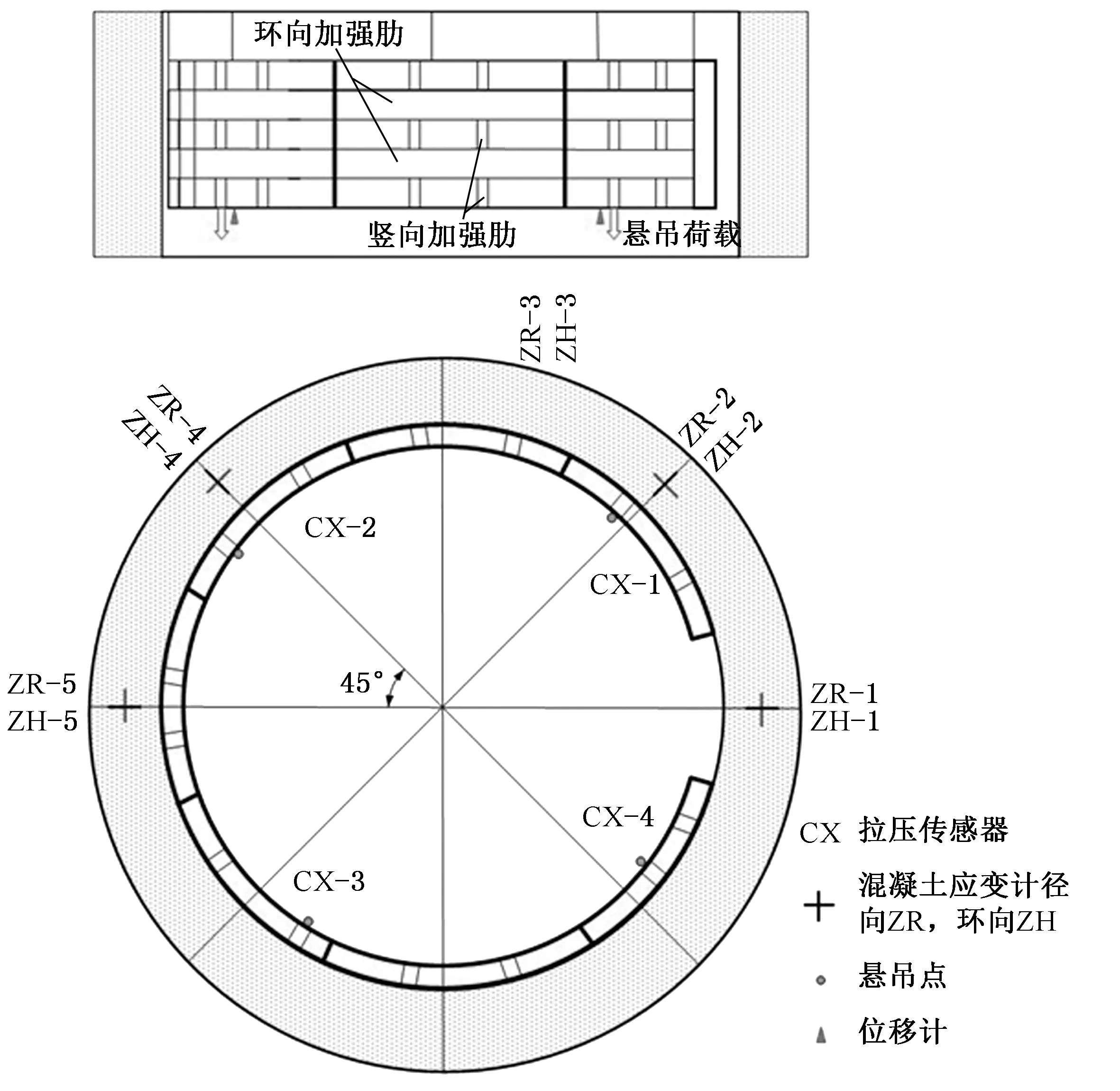

1.3 试验传感器布置

模型试验中主要传感器类型及检测内容如下:

(1)位移传感器:在支撑靴悬吊荷载加载点附近布置,测量支撑靴撑紧和悬吊荷载施加条件下的结构位移。

(2)荷重传感器:撑紧力通过液压千斤顶施加,荷重传感器对撑紧力进行量测和控制。

(3)拉力传感器:悬吊荷载通过丝杆施加,配套拉力传感器进行悬吊荷载量测和控制。

按照试验实施方案,模型试验中共布置混凝土应变计5组(10个)、拉力传感器4个、荷重传感器2 个、位移计2 个,具体测点位置及编号如图3所示。

图3 模型试验传感器位置及编号示意

1.4 试验方案

混凝土浇筑48 h后开始试验测试,测试内容包括撑靴和混凝土接触表面常规(脱模)、淋水、涂油、夹柔性板等6种不同接触面工况的撑紧和悬吊荷重,每组试验结束后顺时针旋转180°后重复试验一次,总计进行了43组试验,详细如表2所示。

表2 模型试验加载方案

续表

2 试验结果分析

2.1 支撑靴与混凝土表面常规脱模工况

试验中撑紧力和悬吊荷重均为逐级分步施加,表3和表4给出了支撑靴与常规脱模工况混凝土表面撑紧、悬吊荷重施加过程。表中总撑紧力为设置的两个液压千斤顶作用力之和,由配套的荷重传感器量测并记录;拉力1~4分别对应支撑靴模型CX-1、CX-2、CX-3 和CX-4上加载丝杠串联的拉压传感器,具体拉力值由显示仪表读出并记录,总悬吊荷重为4 个拉力值的总和。

表3 常规脱模工况悬吊荷重施加结果 t

表4 常规脱模工况悬吊荷重施加结果(旋转180°重复) t

初始施加悬吊荷重约为总撑紧力的40%,之后按一定比例递增,一般3~4步施加至极限悬吊荷重。当支撑靴出现局部滑动或悬吊荷载降低明显难以维持时,终止加载,记录数据并进行下一级撑紧力条件测试。绘制常规脱模工况下悬吊荷重施加结果曲线,如图4所示。可以看出,初始1~3步悬吊荷重基本能按设计值施加完成并稳定,但第4步实际达到的悬吊荷重维持数值一般较设计值小。

图4为常规脱模工况下总撑紧力和总悬吊荷重极值关系曲线。从图4可以看出,试验条件下总撑靴的悬吊荷重极值均大于施加的总撑紧力,二者比值介于1.3~1.5,平均值为1.4(试验3~7组结果为1.4~1.8,旋转180°重复结果为1.1~1.3,此处取二者平均值计算)。

图4 常规脱模工况下悬吊荷重极值与撑紧力关系

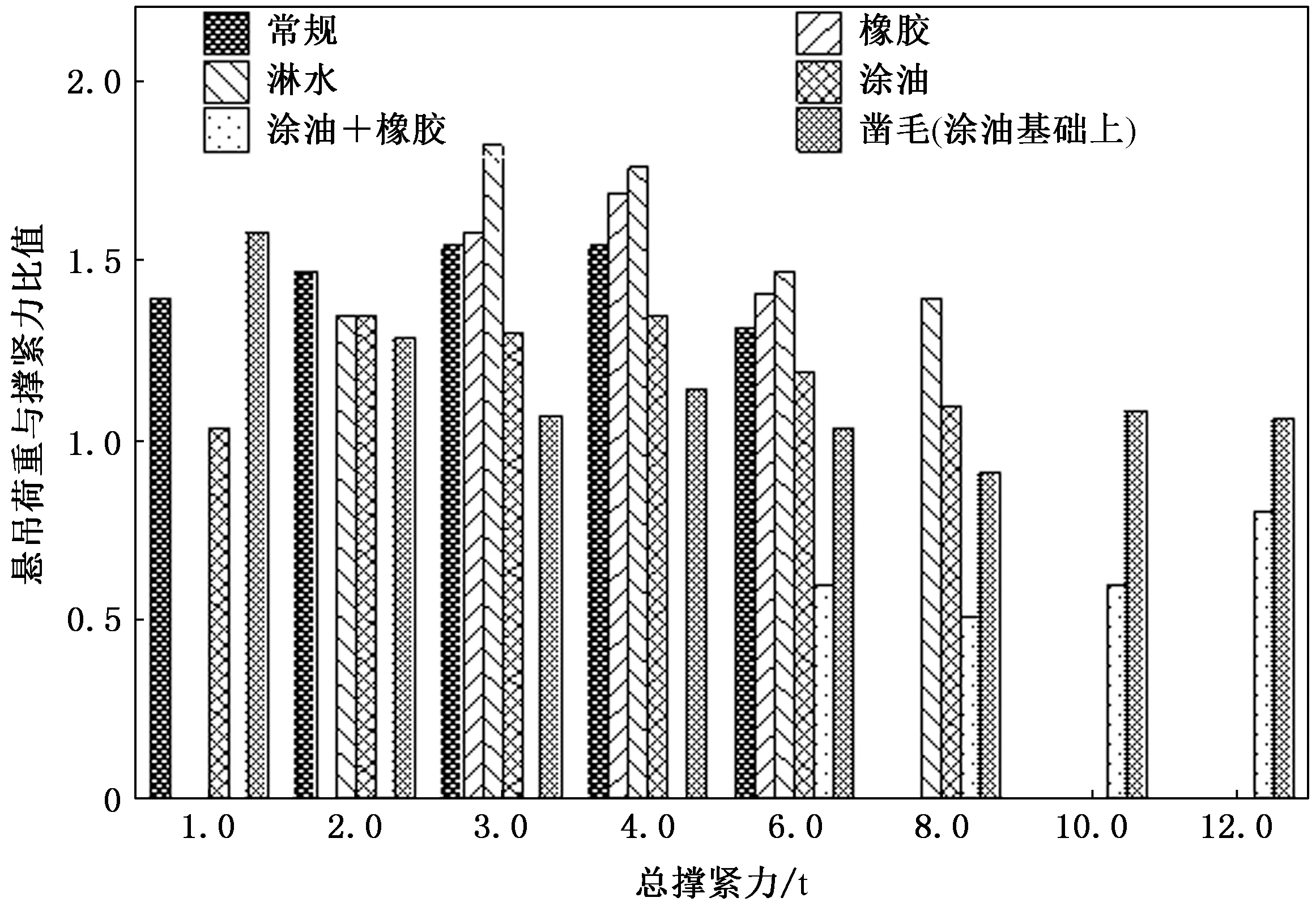

2.2 不同工况下支撑靴承载性能对比分析

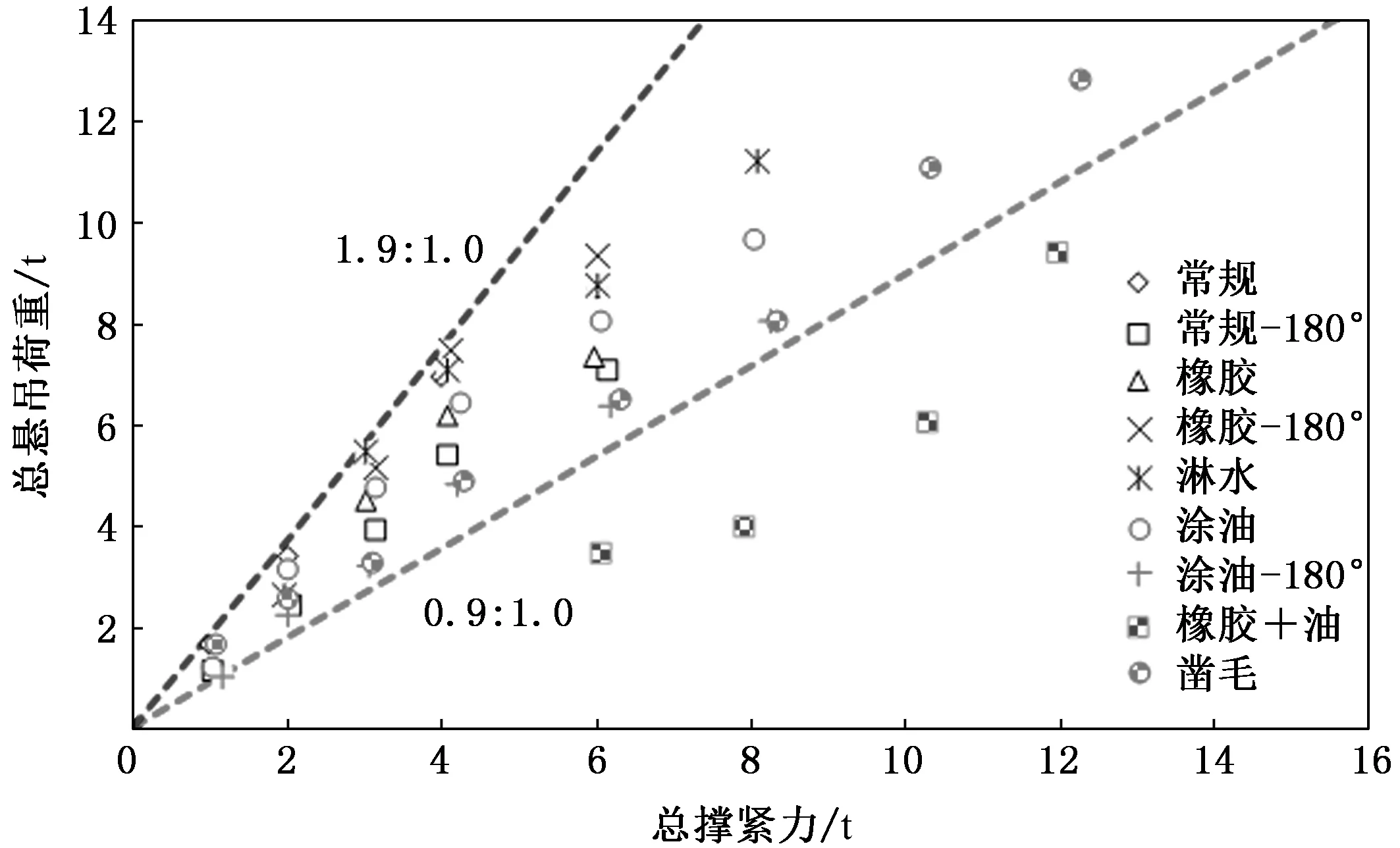

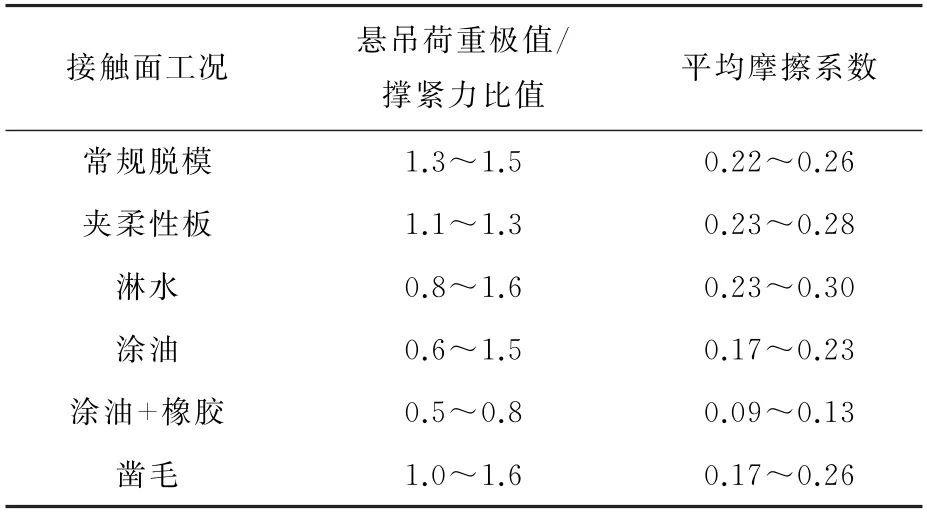

针对支撑靴与混凝土表面夹柔性板工况、淋水工况、涂油工况、涂油+橡胶工况和凿毛工况进行相同测试试验,得到不同工况下模型撑靴撑紧力与悬吊荷重比值关系(如图5)。从图5可以看出,除涂油+橡胶工况外,其它工况撑紧力与悬吊荷重比值均大于1.0,接触面存在润滑油脂情况下对悬吊荷重降低明显,淋水、垫橡胶板与常规脱模混凝土表面的区别不大,试验结果没有表现出三者差异的规律性,但橡胶柔性夹层条件存在悬吊荷重松弛现象。

图5 不同工况下撑紧力与悬吊荷重比值对比

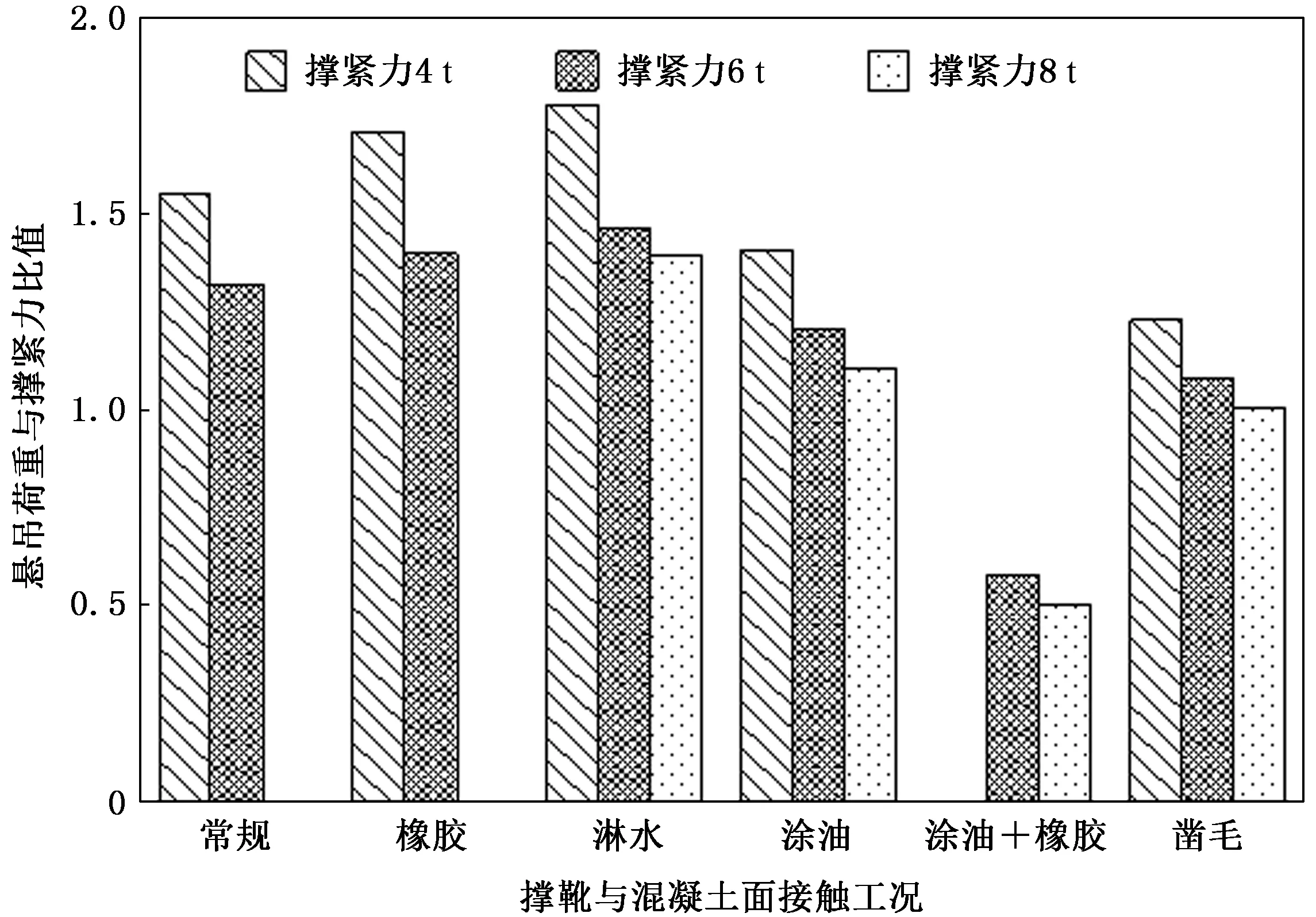

图6为撑紧力4 t、6 t和8 t时不同工况下悬吊荷重对比,不同工况下悬吊荷重与撑紧力比值最大1.7、最小0.5,平均值为1.4(不包含涂油+橡胶工况),且比值随撑紧力增加有降低趋势。将所有试验数据汇总,绘制出撑紧力与悬吊荷重关系曲线,如图7 所示。除涂油+橡胶工况外,所有试验数据点均分布在1.9∶1.0和0.9∶1.0范 围内。

图6 撑紧力6~8 t不同工况下悬吊荷重对比分析

图7 试验条件下支撑靴撑紧力与悬吊荷重关系

2.3 支撑靴-井壁接触面摩擦系数分析

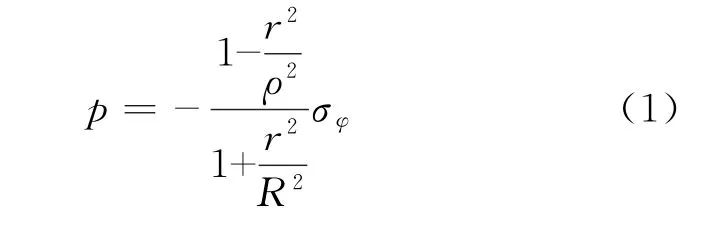

根据弹性力学圆环受均布压力的解答,接触面压力P与撑紧应力σφ之间满足以下关系:

式中,ρ为极径;r为圆环内径;R为圆环外径。其中圆环内外径采用模型试验设计,取r=0.646 m,R=0.686 m,ρ=R代入式(1)中可得

撑紧应力为

式中,Fchj为支撑靴模型上施加的撑紧力,Achj为支撑靴伸缩口断面面积。从而,根据试验测得的不同撑紧力条件下支撑靴悬吊荷重数据,即可以估算支撑靴-井壁接触面间的摩擦系数

式中,F为支撑靴模型上施加的悬吊荷重,Ajch为支撑靴-井壁接触面积。需要说明,文中估算参数均为相应物理量的平均值,获得的摩擦系数也为整个支撑靴-井壁接触面的近似平均摩擦系数。汇总计算结果如表5所示,可见涂润滑油能大幅降低支撑靴与混凝土之间的摩擦系数,其中涂油+橡胶工况平均摩擦系数最低,为最不利工况。

表5 不同接触面工况悬吊承载能力与平均摩擦系数

3 结 论

(1)在常规、淋水和夹橡胶板三种工况下,试验结果接近,且悬吊荷重的承载性能较好,常规工况下悬吊荷重与撑紧力比值介于1.3~1.5之间、接触面平均摩擦系数介于0.22~0.26之间,但有橡胶柔性夹层时会出现悬吊荷重松弛现象。

(2)6种试验工况中,以涂油+橡胶板为最不利工况,悬吊荷重与撑紧力比值仅介于0.5~0.8,接触面平均摩擦系数仅为0.09~0.13;接触面涂油工况,悬吊荷重与撑紧力比值范围为0.6~1.5;在涂油基础上凿毛工况,悬吊荷重与撑紧力比值范围为1.0~1.6,润滑油对支撑靴-混凝土接触面间的摩擦系数降低作用明显。