联络通道冻结法施工长距离盐水循环系统方案研究

2022-07-30徐建卫

徐建卫

(中铁二十二局集团轨道工程有限公司,北京 100043)

目前,我国地铁联络通道施工通常采用的方法有矿山法、冻结法以及机械法等,其中冻结法被广泛应用于涌水涌沙地层的联络通道工程施工中[1-5]。冻结法施工中的一项关键工作是盐水系统方案设计,低温盐水作为冷媒,吸收地层内的热量并通过制冷循环将热量散入大气中,其在冻结管内循环状态对冻结传热效果产生直接影响[6-7]。工程实践中经常存在冻结管内积气现象而导致氯化钙溶液循环不畅,若不能及时发现并处理,会导致局部冻结壁薄弱而诱发涌水涌沙[8-9]。因此设计一套合理的冻结管路循环系统对确保冻结效果至关重要。

笔者以杭州机场线7标火合区间联络通道为例,进行冻结盐水循环系统的设计,并通过实测数据分析冻结系统运行状态。该联络通道线间距为25.413 m,位于12-2含砾中砂和12-4圆砾层中,覆土厚度35.79 m。设计冻结壁厚度3 m,采用双排孔布置方式。冻结孔总数量为128个,具体为:左线顶部21个冻结孔,侧墙22个冻结孔,底部23 个冻结孔;右线顶部20 个冻结孔,侧墙20个冻结孔,底部22个冻结孔。左、右线顶底部冻结孔在联络通道中部交叉,侧墙左线冻结孔布置于内圈,终孔位于右线隧道管片处,侧墙右线冻结孔布置于外圈,终孔位于左线隧道管片处。冻结管规格为ϕ89 mm×8 mm,冻结管总延米数为1 771.80 m。根据总体工筹,将冷冻站布置在车站负四层,通过盐水干管将盐水从冷冻站输送至联络通道工作面处,自冷冻站至工作面管路长度为600 m,冷冻站盐水箱液面高出联络通道处隧道中心线约14 m。

1 长距离盐水循环系统设计计算

1.1 管路分组与流量计算

盐水箱内的低温盐水经盐水泵升压进入去路干管,经干管输送至工作面,并在工作面通过配液器将盐水输送到各个冻结管分组内,分组内冻结管串联,各分组之间并联。最后盐水汇集到回路干管并回流至冷冻机组后进入盐水箱,形成盐水系统循环。

盐水循环系统设计应首先确定管路分组、分组盐水流量和总流量。各分组的冻结管总长度宜相近。冻结孔单孔盐水流量应根据冻结管散热要求、去回路盐水温差和冻结管直径确定,冻结管内盐水流动状态宜处于层流与紊流之间[10-12]。冻结管路分组应尽量使相邻冻结孔在不同的分组中,这样可以避免某一组循环效果差而导致整个区域冻结壁薄弱。

本工程左、右线冻结孔数量分别为66 个和62个。左、右线冻结孔基本对称,冻结孔延米数相近。侧墙冻结孔长度均在20 m 左右,顶底部长度6~15 m,侧墙每3根冻结孔分为一组,顶底部4~6 根冻结孔分为一组,每组冻结孔长度60~70 m,左、右线冻结孔均分为14 组。参考《旁通道冻结法技术规程》(DG/TJ08—902—2016),冻结孔串联长度40~80 m 时,单组流量5~8 m3/h 为宜[10]。本工程选取单组流量≥5 m3/h,则总循环流量≥140 m3/h。

1.2 管路内压头损失及耐压值验算

长距离盐水循环系统应控制干管上的压头损失并验算管路耐压值。干管上压头损失过大时,需提高盐水泵供给压力,易造成管路内压力过高、超过管路耐压值,同时电机功率过大,浪费电能。

可按式(1)计算盐水干管和分组管路上的压头损失。

式中:h为压头损失,m;d为盐水管的直径,m;L为盐水管的长度,m;g为重力加速度,9.81 m/s2;ω为盐水流速,m/s;λ为盐水流动阻力系数。

当紊流时,λ=;当层流时,。雷诺数,其中:μ为盐水动力粘度系数,Pa·s;ρ为盐水密度,kg/m3。

造成长距离盐水输送压头损失的主要因素有管路直径和长度、盐水比重和流量、干管上的弯头和阀门等[10-12],其中管路直径是可调节的最主要因素。PE 盐水管的常用外径有160 mm、180 mm、200 mm、225 mm、250 mm 等,壁厚取8mm。根据公式(1)进行计算,结果见表1。

表1 盐水干管直径与盐水压头损失

从表1可见,随着盐水干管直径的增大,干管上的压头损失减小。

耐压值验算:市政冻结工程一般PE 盐水管路运转过程中最大压力≤0.5 MPa,工作面处最大压力宜≤0.4 MPa。则应满足公式(2):

式中:Pmax为工作面最大允许压力,m;h0为冷冻站高于工作面的高度,m。

根据表1计算结果,考虑冷冻站高于工作面约14 m,盐水比重为1.265。按工作面压力最大0.4 MPa进行计算,根据式(2)计算得h1≤17.1 m。考虑到经济性,本工程盐水干管的选择ϕ225 mm×8 mm 的PE管。

由于冷冻站与工作面之间高差较大、干管管路长等原因,根据公式(2)计算h1较小时,也可在回水干管上增加管道泵,能有效减小工作面处的循环水压力。但由于两个泵距离较远,应注意盐水泵与管道泵之间的协同,否则容易因管道泵断电或烧坏而使得管路内压力突然增大,超过管路耐压值,造成盐水漏失。

长距离盐水干管应充分考虑盐水降温过程中管路的收缩,在管路中设置足够的软接头或其他可伸缩装置[13]。

1.3 透孔数量计算

根据盐水干管直径与左、右线分组情况,按透孔内盐水流速与干管流速相近原则,计算所需透孔数量。本工程左、右线分组数量相同,透孔输送盐水截面积取干管截面积一半即可。经验算需6个透孔,其中3个进水,3个回水。

1.4 盐水泵选择

根据管路上水头总损失,确定盐水泵扬程,并根据流量和扬程进行盐水泵的选型。由于目前并无设计专用的盐水泵,通常采用清水泵代替。冷冻用盐水比重一般在1.25~1.27之间,一般根据流量和扬程确定水泵型号后,电机功率需加大约四分之一,否则水泵电机可能超负荷运转。

2 冻结管内积气原因分析及处理

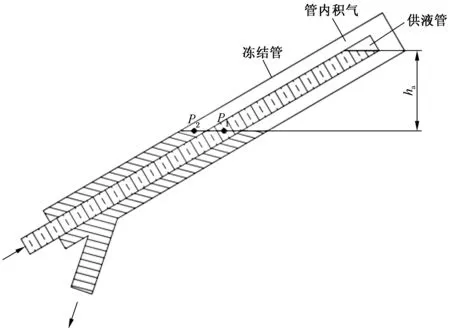

上倾角的冻结孔容易发生积气现象,冻结管内积气如图1所示。当管内积气时,首先气体在供液管上部开口端与冻结孔的环向空隙处聚集,ha为气体柱的高度,P2为供液管与冻结管间环形空间积气柱底部标高处的压力,P1为与P2同一标高处供液管内的液体压力,根据流体力学,当管内积气时,应满足公式(3)才能驱动管内液体流动:

图1 冻结管内积气示意

根据公式(3),积气越多,ha越大,为使得液体流动需要的各分组内的进回水压差越大。发生冻结管内憋气的原因是进回水压差不足以克服管内积气导致的压头损失。

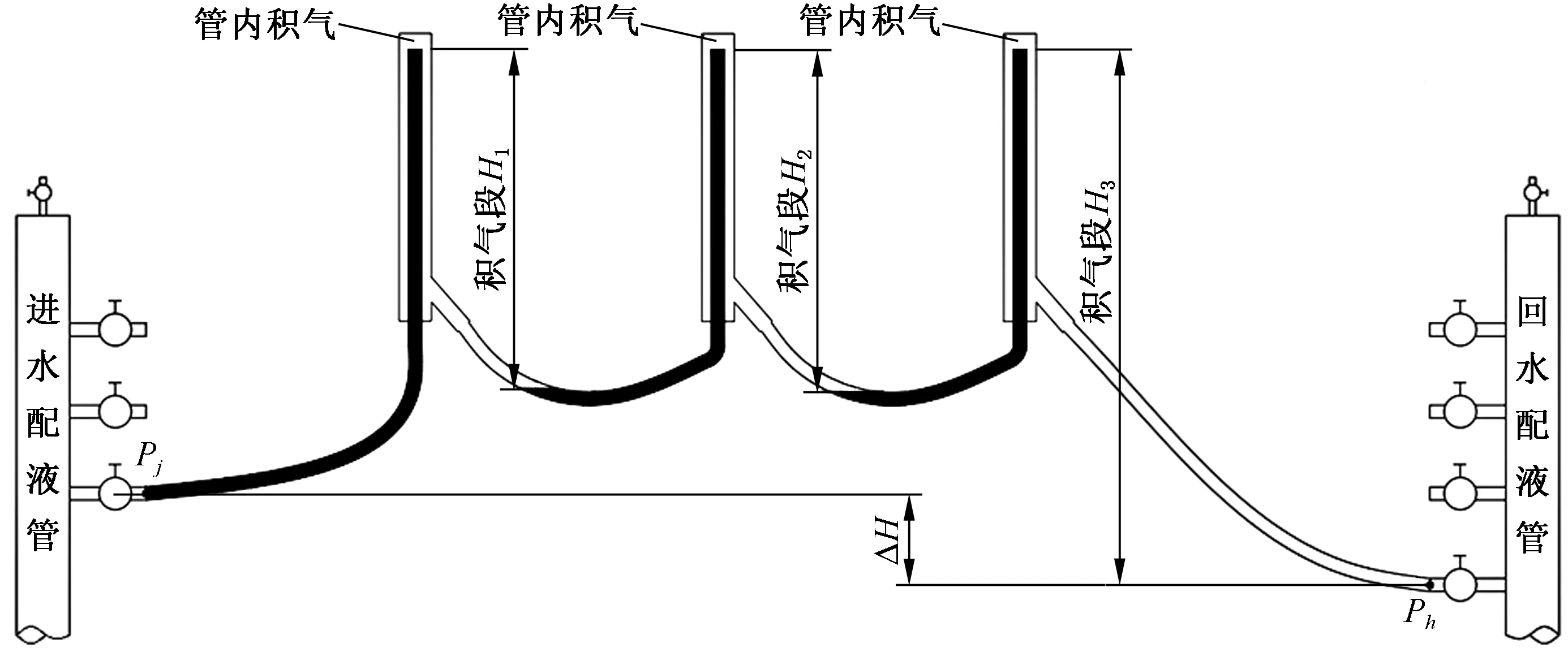

分组管内积气如图2所示。考虑如图2所示的极端情况,Pj为进水端压力,Ph为回水端压力。假设分组管内存气体段高度分别为H1、H2和H3,高差ΔH=HPh-HPj,则有:

图2 分组管内积气示意

由此分析,可得如下结论:

(1)冻结管积气造成冻结管内的盐水循环时 压头损失;

(2)冻结管向上倾斜角度越大,冻结管长度越大,越容易积气;

(3)上倾角的冻结孔每个分组内串联冻结孔数量越多,越容易积气。

为避免上倾角冻结管内积气现象,注意以下几点:

(1)在设计盐水循环系统时,冻结管路的进、回水压差不宜过小;

(2)设计时在保证冻结壁扩展范围的情况下,尽可能调整冻结孔布置方式,减小上倾角冻结孔的开孔和终孔之间的高差;

(3)分组连接时,上部冻结孔的回水阀门位置宜布置在集液管的上部;

(4)进、回水的集、配液管在运转过程中应通过设置在顶部的放气阀及时放气。

实际工程中未必会出现图2 所示的极端情况,在形成此工况前,当盐水流速较快时,积气可能部分随水流冲走,但其揭示的规律能预防因积气而导致的管路不循环现场的发生。

一般冻结管路因积气导致管路循环不畅时,冻结管管头处的结霜会融化,但有时却不容易快速发现。可在回水集液管上的分组阀门处埋设测温探头,借助测温系统实时监测各分组的温度变化情况,一旦发现回水温度异常回升,立即采取措施处理,能对冻结效果起到良好的保障作用。

3 结 论

本文结合杭州机场线7标火合区间联络通道工程长距离盐水循环系统的方案,指出了长距离盐水循环系统管路分组、盐水管路设计以及盐水泵选型等方面的原则和注意事项。在实际施工过程中,盐水进水温度为-28 ℃,盐水流量为142 m3/h,盐水泵处进水管压力调节至0.30 MPa,实际工作面进水压力为0.41 MPa,工作面回水压力约为0.32 Mpa。盐水系统运行正常,与计算值基本吻合。

本工程冻结管数量多、延米数长,容易导致积气现象,施工过程中采取预防积气措施。施工过程中各管路结霜良好,确保了冻结效果,为冷冻站布置距离工作面较远的冻结工程积累了经验;分析了冻结管路积气的原因,总结了积气预防方法,为冻结法联络通道冻结施工提供了可参考性的建议。