富水裂隙岩体注浆工艺及参数现场试验研究

2022-07-30李善明朱志敬马全武王喆刚李智慧刘卫景

李善明 ,朱志敬 ,马全武 ,王喆刚 ,李智慧 ,刘卫景

(1.青岛地铁集团有限公司,山东 青岛 266045;2.山东大学岩土与结构工程研究中心,山东 济南 250061)

0 引 言

强风化富水裂隙岩体具有结构破碎,难以保持自身稳定的特点。在城市地铁隧道穿越强风化地层时,需要采用注浆的方式[1-3]来加固隧道掌子面上覆破碎强风化地层以保证隧道安全开挖。然而,在进行注浆加固设计时,针对传统地层的注浆工艺及参数难以满足强风化裂隙岩体注浆的要求,确定合理的注浆工艺及参数是注浆治理成功与否的关键[4-6]。因此,研究适用于富水裂隙岩体帷幕注浆的合理工艺及参数,对于隧道注浆安全控制具有重要意义。

注浆工艺及参数优选问题受到了许多学者的广泛关注。张平锁[7]开展了高压富水溶腔帷幕注浆工艺适用性研究,通过岩层裂隙发育程度确定了使用的注浆工艺;李鹏飞等[8]通过数值模拟方法研究了注浆加固圈界限对隧道防渗能力的影响规律,确定了适用于翔安隧道穿越断层的合理注浆加固圈参数;王强等[9]通过模拟计算总结了单因素对浆液扩散的影响,进而得到了注浆范围与注浆量的计算公式,并确定了合理的注浆参数;文献[10-14]通过室内试验及现场试验确定了隧道及巷道穿越多种不良地质情况下的合理注浆参数;然而,现有研究缺乏针对强风化富水裂隙岩体的注浆案例及针对青岛地区的强风化富水裂隙岩体注浆方案,且大多集中为静态的理论研究及室内试验研究,缺乏现场试验方面的研究,研究成果目前无法有效指导注浆工程实践。

笔者为研究适用于强风化富水裂隙岩体的最佳注浆工艺及参数,对劲松四路站—劲松七路站区间强风化富水裂隙岩体进行地层特性及处治要求分析,通过现场试验研究合理的注浆工艺、加固圈界限、注浆量及结束标准,将以上现场试验结果应用于劲松四路站—劲松七路站区间富水裂隙岩体治理中,并取得了良好的效果。

1 工程概况及难点

1.1 工程概况

青岛市地铁4 号线劲松四路站—劲松七路站(以下简称“四—七”)区间全长900 m,区间起讫里程为YDK12+708.761~YDK13+648.769,采用双洞双线结构。

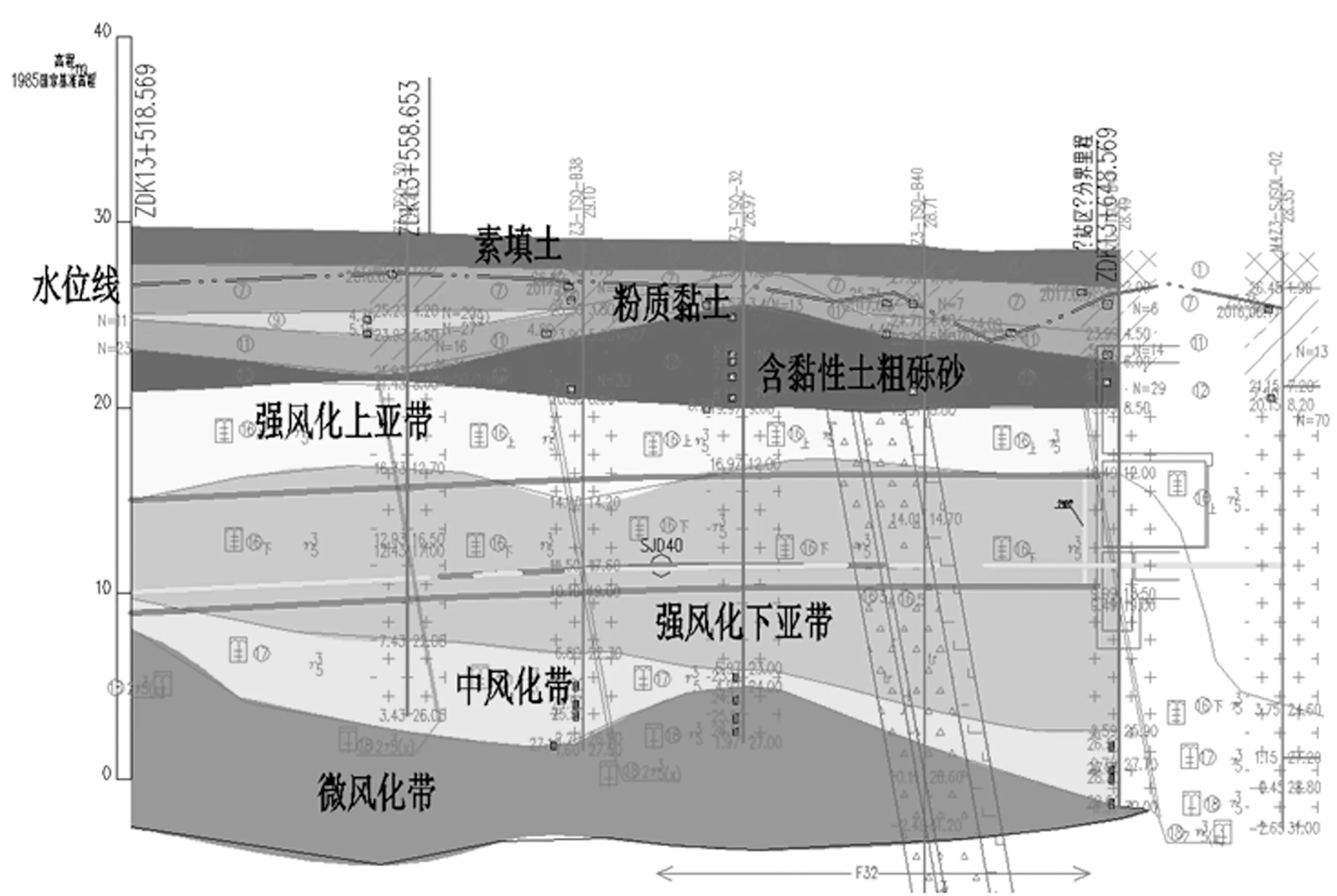

隧道掌子面宽度为6.5 m,高度为6.9 m,隧道埋深13~15 m,隧道地层地质剖面图见图1。隧道上覆强风化花岗岩,该部分岩体破碎、完整程度差。隧道穿越基岩强风化—中等风化带,岩石呈砂土状、砂状、角砾状,风化裂隙发育,呈层状分布。场地地下水类型主要为裂隙水,裂隙水主要赋存于岩石的强风化带中,地下水水位埋深为0.92~7.50 m,隧道上覆岩层处于饱水状态,透水性强。隧道上方管线分布密集,存在通信、电力、给水、雨水疏通排放等多条市政管线,管线埋深1~4 m。

图1 试验段地质剖面

1.2 工程风险及应对策略分析

富水裂隙岩体施工过程中,存在以下主要风险:

(1)隧道开挖掌子面水量大,地下水对强风化裂隙岩体具有显著的弱化作用,施工开挖面临极大安全风险。

(2)隧道覆岩厚度薄,上覆软弱地层,一旦上覆岩层在爆破振动作用下失稳,极易诱发隧道溃砂塌方事故。

(3)区间管线密集且距地表较近,易受地表隆起影响发生破坏,增大施工难度和修复成本。

针对上述情况,需对四—七区间全段强风化富水裂隙岩体进行注浆,富水裂隙岩体注浆的处治要求如下:

(1)有效加固地层,保障安全开挖。

(2)根据加固段危险程度进行堵水治水,至少满足施工设计要求(出水量<0.2 L/min·m),高危地层需满足无水作业条件(出水量<0.01 L/min·m)。

(3)加强对地表及管线的监测,保证注浆管与管线净距不小于1.5 m,避免对上覆管线产生过大影响,地表隆起不超过30 mm。

2 注浆加固治理研究内容

(1)注浆加固治理研究思路。对ZDK13+518.569~ZDK13+648.569 区间段开展现场试验研究,并将研究成果应用于全段注浆治理。

(2)富水裂隙岩体物理力学特性。开展富水裂隙岩体地层特性试验分析,梳理富水裂隙岩体特点。通过室内试验测试现场土的物理力学参数。

(3)注浆材料选择。选择水泥浆液、C-S浆液及超细水泥浆液。水泥浆液结石体的28 d强度较大,长期性能较好[15],可以对裂隙岩体进行有效加固。但水泥浆液凝结时间过长,在裂隙岩体中具有过远的扩散距离,因此,需要配合使用C-S浆液实现注浆加固范围的有效控制[16]。使用单液浆与双液浆分别注浆后,再使用超细水泥浆对水量大的钻孔补充注浆,同时控制注浆压力,避免围岩变形过大影响结构稳定性。

(4)注浆工艺适用性。分析对比前进式与后退式分段注浆工艺的优缺点,得到注浆工艺与对应地层间的适用性。

(5)注浆加固圈界限优选。研究拟针对富水裂隙岩体的处治需求,研究合理注浆加固范围。青岛地铁4号线四—七区间隧道超前注浆范围为隧道上半断面,注浆加固圈界限初步确定为3~5 m。

(6)注浆量确定。通过开展现场试验,建立检查孔出水量与注浆量的定量联系,确定达到注浆加固效果所需要的合理注浆量范围。

(7)单次注浆结束标准。综合分析注浆加固堵水效果、地表隆起变形安全控制等因素,针对富水裂隙岩体注浆处治确定合理的注浆结束标准。

3 试验结果分析

3.1 富水裂隙岩体地层特性

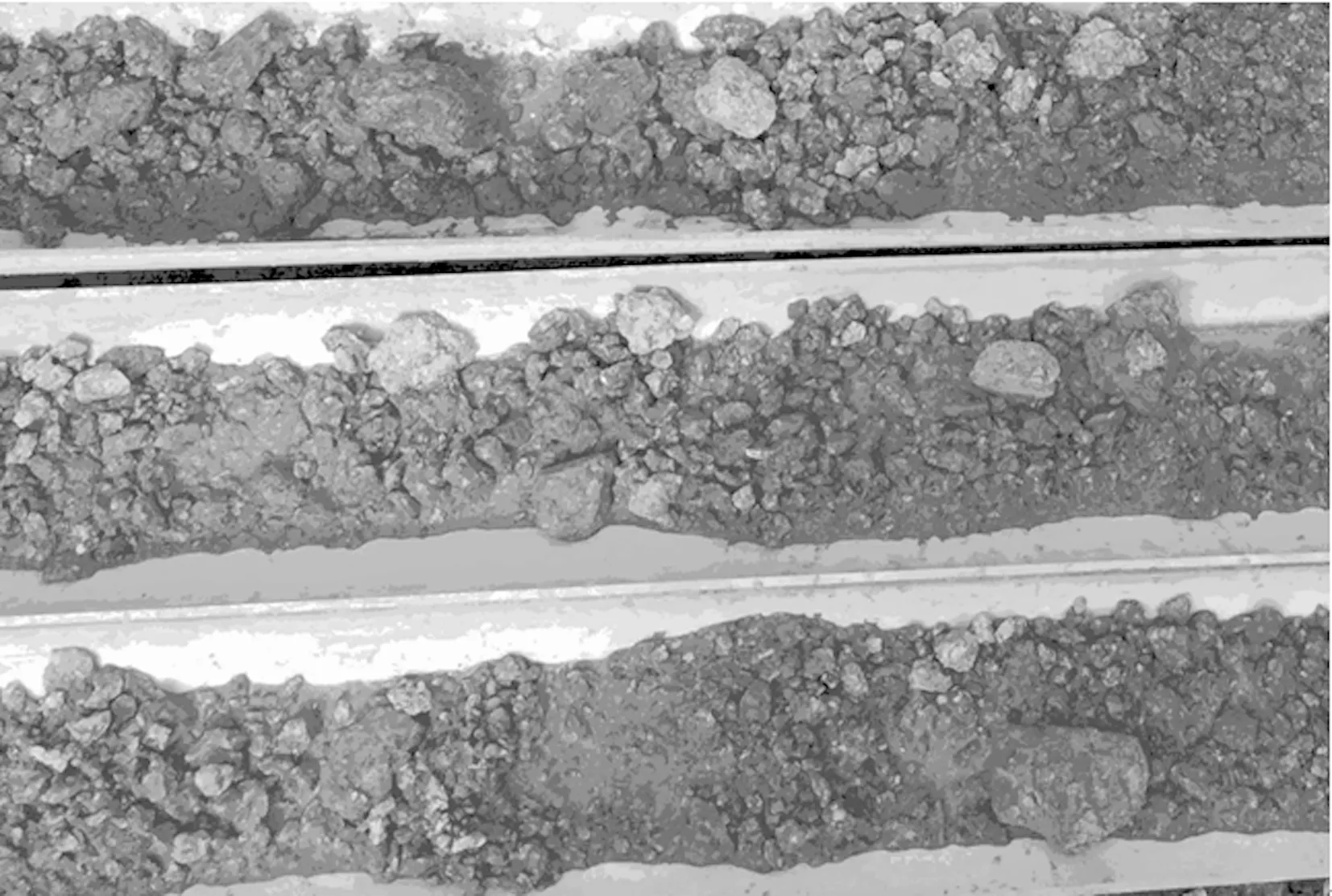

针对青岛地铁4号线四—七区间富水裂隙岩体进行现场取样,地层取样如图2所示,对富水裂隙岩体特性描述如表1所示。

图2 四—七区间地层取样

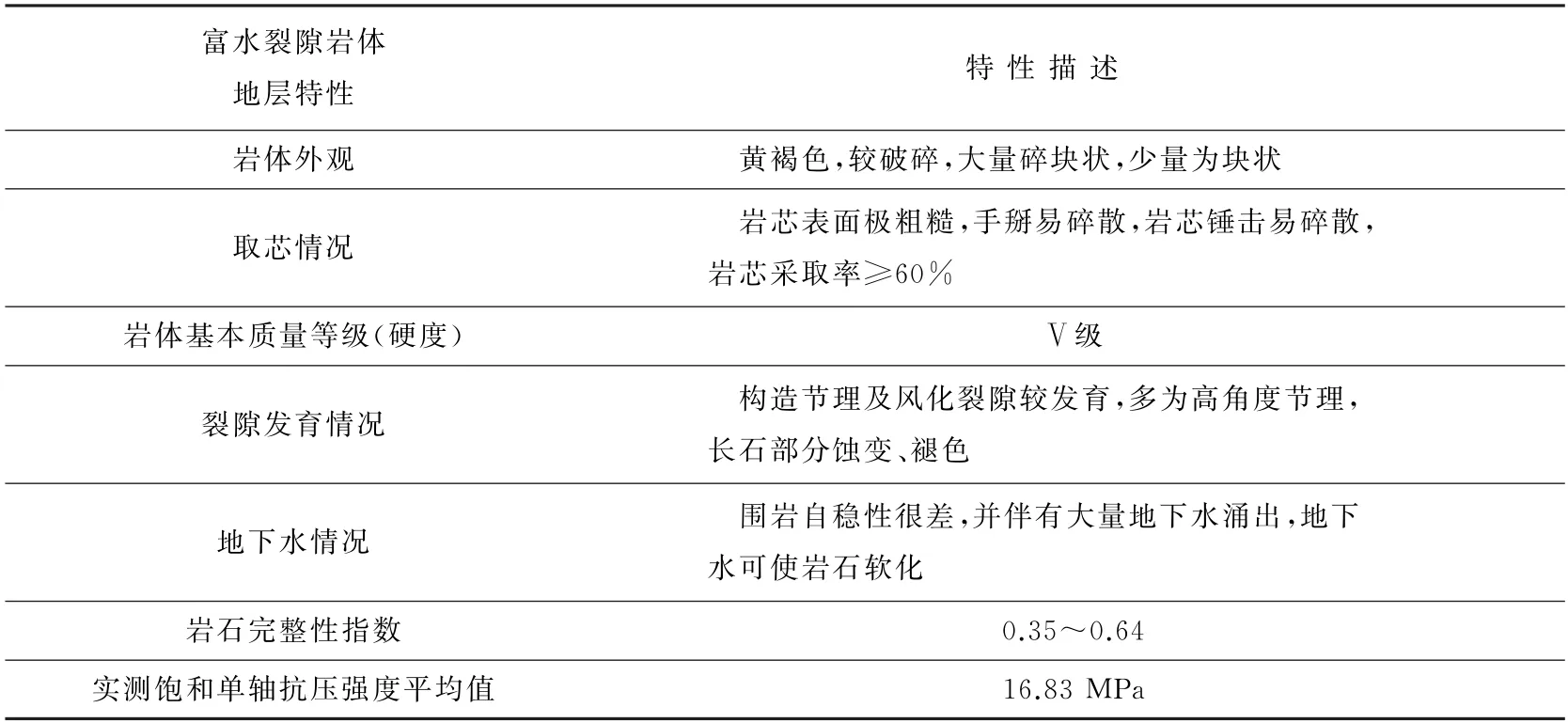

表1 富水裂隙岩体地层特性

3.2 注浆工艺适用性

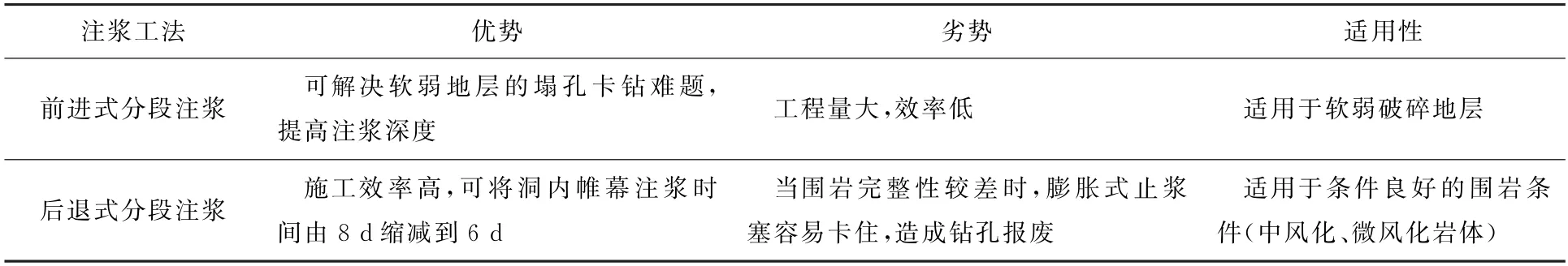

注浆方式按工艺特点可分为前进式分段注浆和后退式分段注浆。前进式分段注浆:由浅入深注浆,钻注交替,逐层推进。后退式分段注浆:钻孔一次性钻进到位,然后由深到浅注浆。

对钻孔2-1~2-5进行前进式注浆试验,对钻孔3-1~3-5进行后退式注浆试验,两种注浆工艺对比见表2。在四—七区间强风化富水裂隙岩体帷幕注浆工程中,注浆工艺对注浆效果没有明显影响。后退式分段注浆工艺的止浆塞容易卡住,导致钻孔报废,因此选择前进式分段注浆工艺。

表2 注浆工艺适用性对比

3.3 注浆加固圈界限

每一循环加固长度为13 m,其中10 m 开挖,留设3 m 厚止浆岩盘以防止浆液流失。注浆施作完成后,视情况打检查孔,检查孔数量不低于钻孔总数的15%。

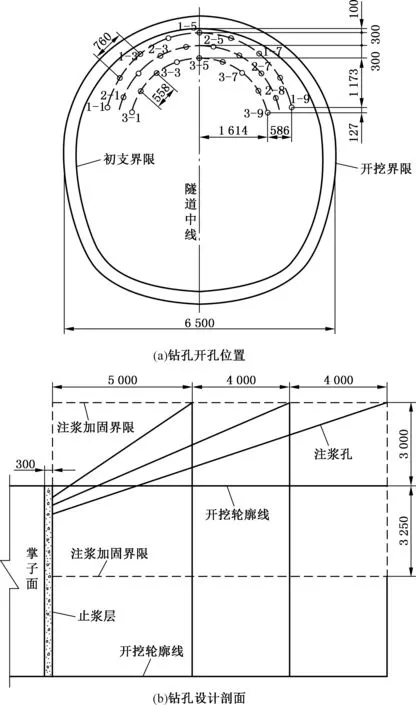

采用分段注浆工艺进行施工,每段长度3~5 m。设定3 m、4 m、5 m 注浆加固圈界限,通过分析检查孔出水情况及开挖情况最终确定合适的加固圈界限。注浆孔布置及加固圈界限如图3 和图4所示。

图3 注浆孔布置(单位:mm)

图4 注浆加固圈界限

注浆材料使用水泥浆液、C-S浆液和超细水泥浆液,注浆压力1~2.5 MPa,单孔单段注浆量1~1.5 m3。

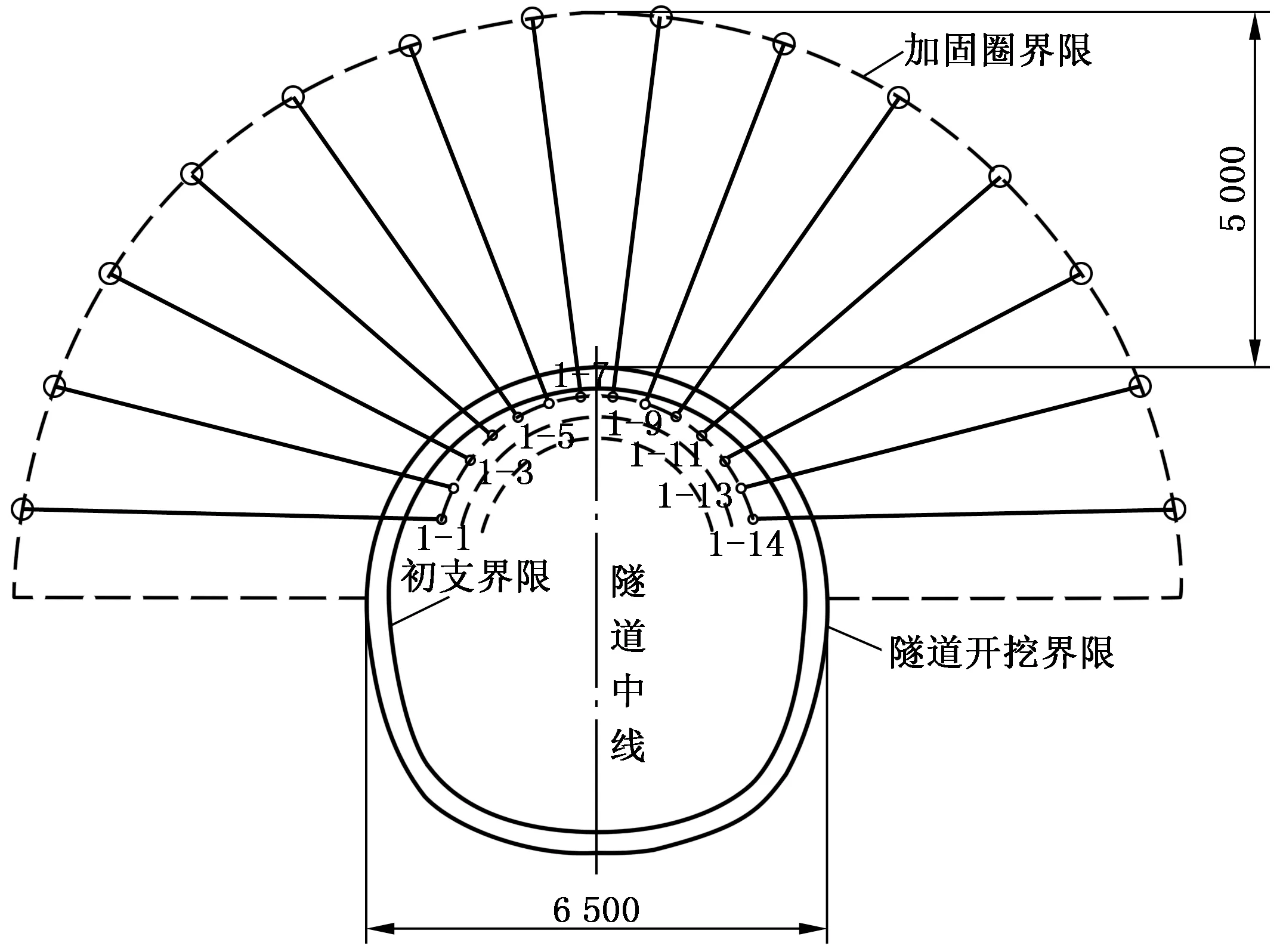

不同加固圈界限的检查孔出水量如图5 所示。三种加固圈界限均满足设计要求,4 m、5 m加固圈满足无水作业要求。

图5 不同加固圈界限的检查孔出水量

由图5可知,满足设计要求的加固圈界限为3 m,对应的出水量<0.2 L/min·m;满足无水作业的加固圈界限为4~5 m,对应的出水量<0.01 L/min·m。

考虑到四—七区间大里程段上覆巨厚富水地层,加固圈界限取5 m。

3.4 注浆量确定

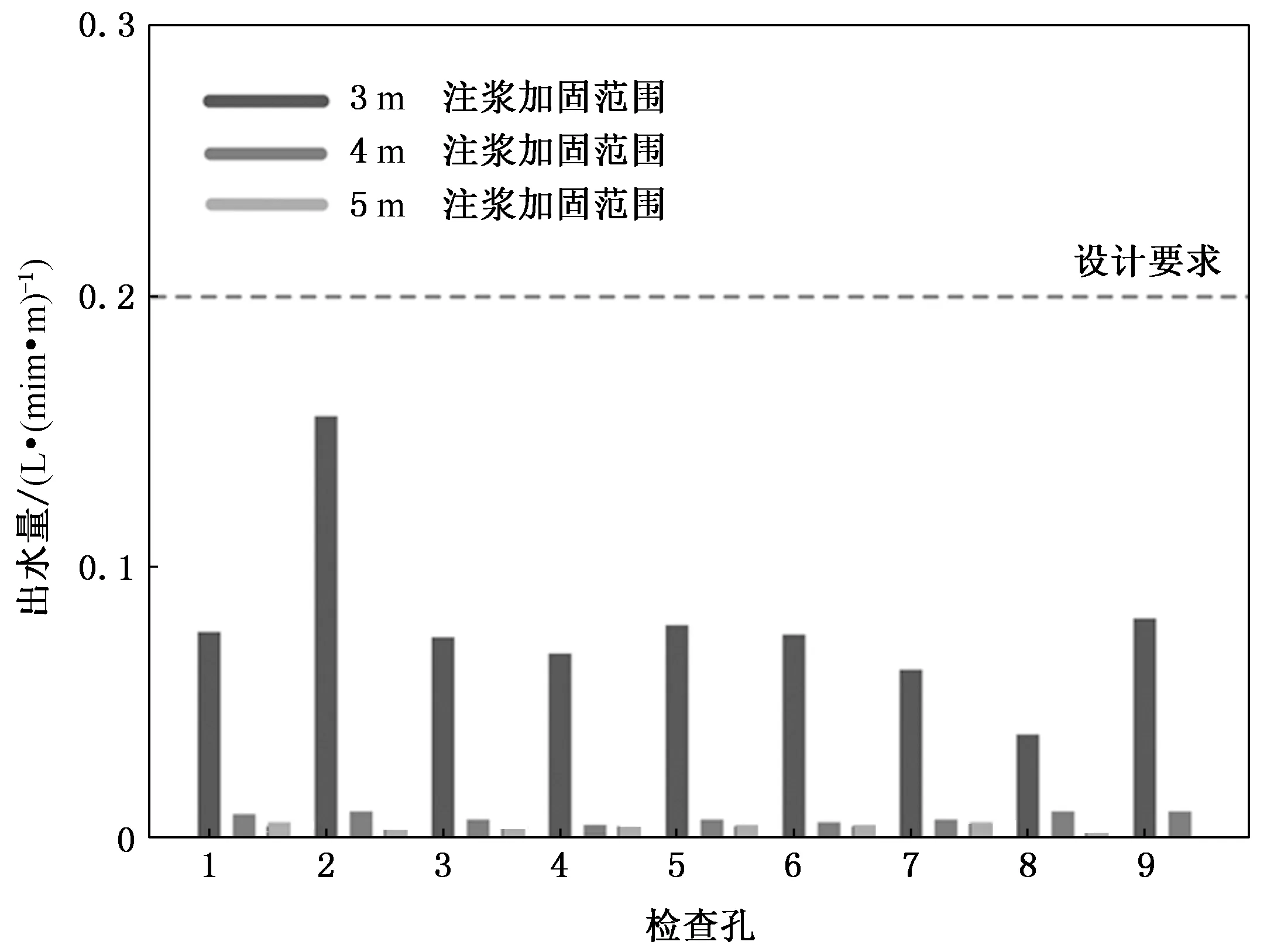

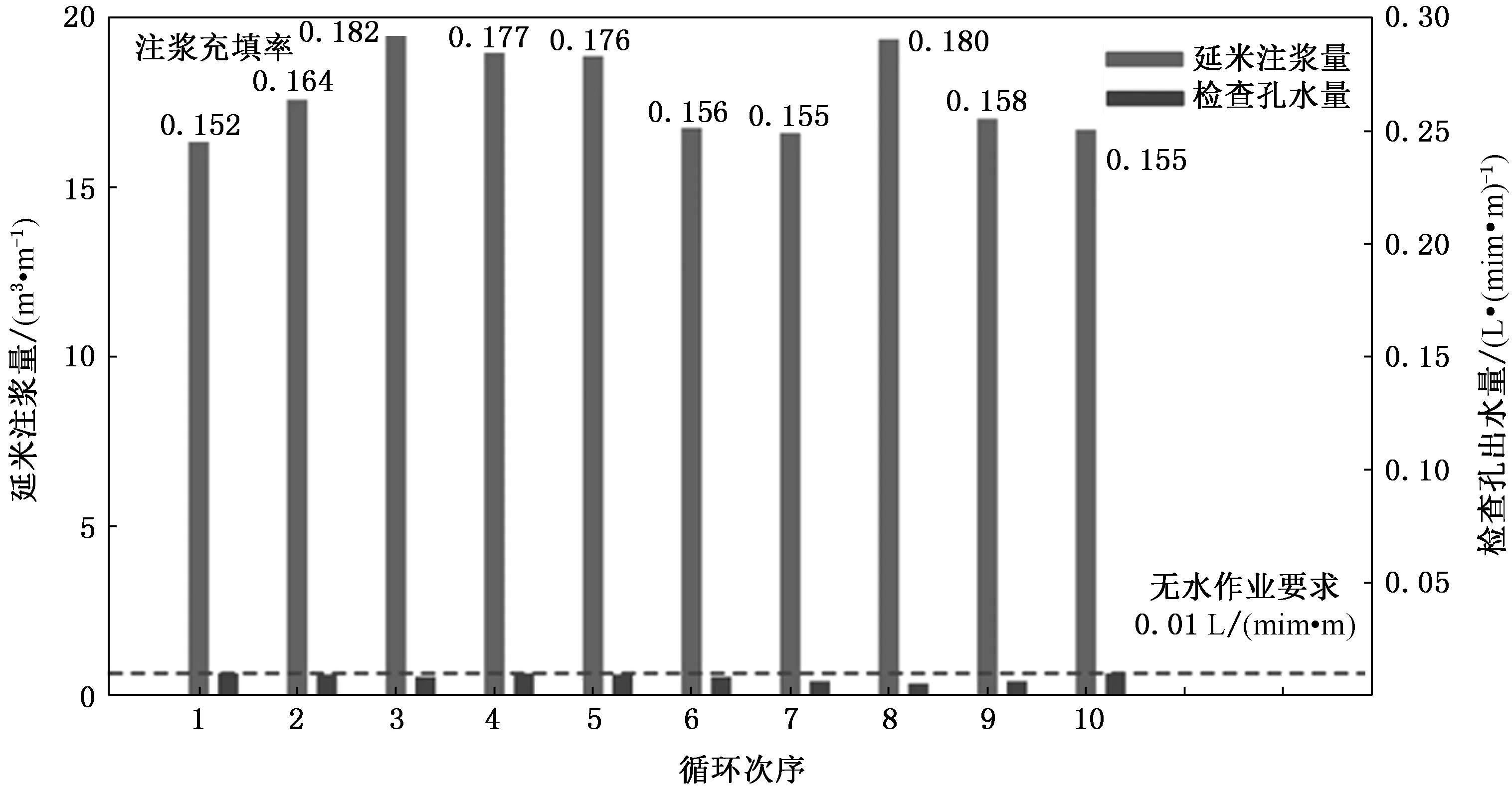

开展10循环帷幕注浆试验,记录每一循环注浆结束后检查孔的出水量。通过单位延米注浆量及注浆充填率与检查孔水量的关系确定富水裂隙岩体的注浆量。

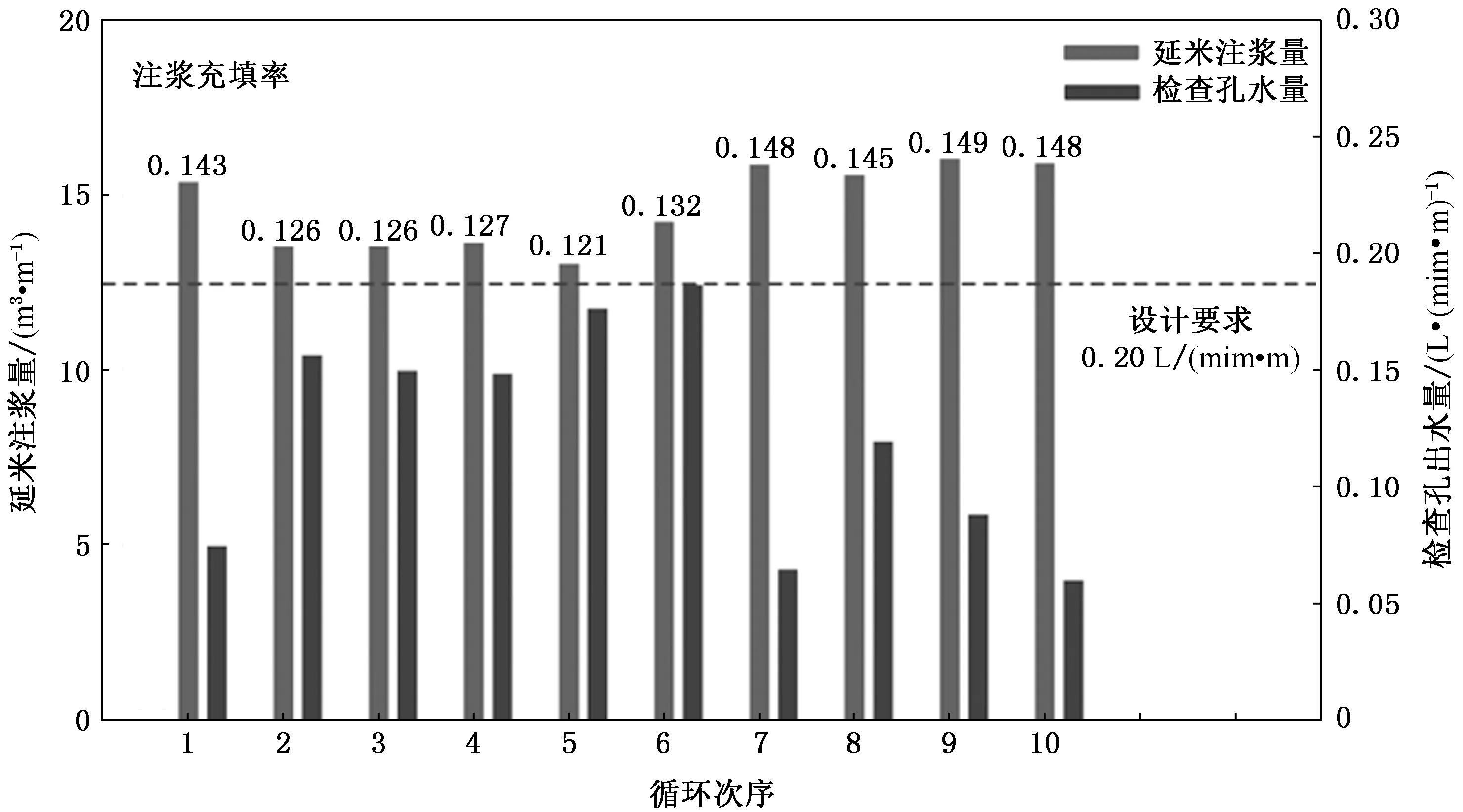

满足设计要求和无水要求的单位延米注浆量及对应注浆充填率分别如图6、7所示。

从图6、7 可以看出,注浆量13.01~16.02 m3/延米可以满足设计要求,16.32~19.56 m3/延米可以满足无水要求。两种要求下对应的充填率范围分别为0.121~0.149和0.152~0.182,超过通常0.1的充填率,充填率较大的原因主要有如下两点:

图6 满足设计要求所需单位延米注浆量

(1)设计注浆孔位于加固圈边界上,部分浆液扩散至加固圈以外,造成浆液消耗量增加。

(2)部分岩体在注浆压力作用下劈裂张开,浆脉厚度超过原裂隙开度,造成浆液消耗量增加。

综合四—七区间大里程段注浆现场试验结果及其他工点试验结果,四—七区间富水强风化裂隙岩体注浆量如表3所示。

表3 四—七区间强风化裂隙岩体注浆量

3.5 注浆结束标准研究

图7 满足无水要求所需单位延米注浆量

注浆结束标准从注浆压力[17]、注浆量和地表变形量三个方面控制。其中,注浆结束后的地表变形量是本文的研究重点。地表监测范围取12 m×12 m,监测点间距为3 m。

地表隆起随注浆序次的变化情况见图8。由图8可知,注浆前期对应的地表隆起值较低,注浆后期的地表隆起值增长迅速。地表隆起值受注浆量影响很大,单孔单段注浆量从1 m3增大到1.5 m3,地表隆起值从2.6 cm 增大至5.8 cm,增幅为123.1%。

四—七区间大里程段富水裂隙岩体注浆结束标准采用“量、压、变形”三因素控制。

(1)注浆压力达到设计终压并继续注浆10 min以上,可停止注浆。

(2)单孔注浆量超出设计注浆量(1~1.5 m3)的50%时,可停止注浆。

(3)地表隆起量超过3 cm 时,应停止注浆,并调整注浆参数。

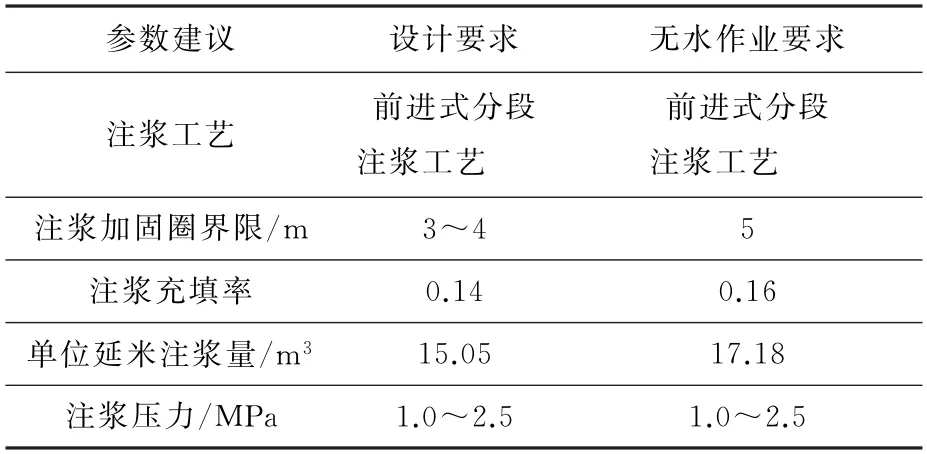

3.6 注浆工艺及参数建议值

通过上述富水裂隙岩体帷幕注浆现场试验获得的注浆工艺及参数如表4所示。

表4 四—七区间注浆工艺及参数建议值

4 注浆效果分析

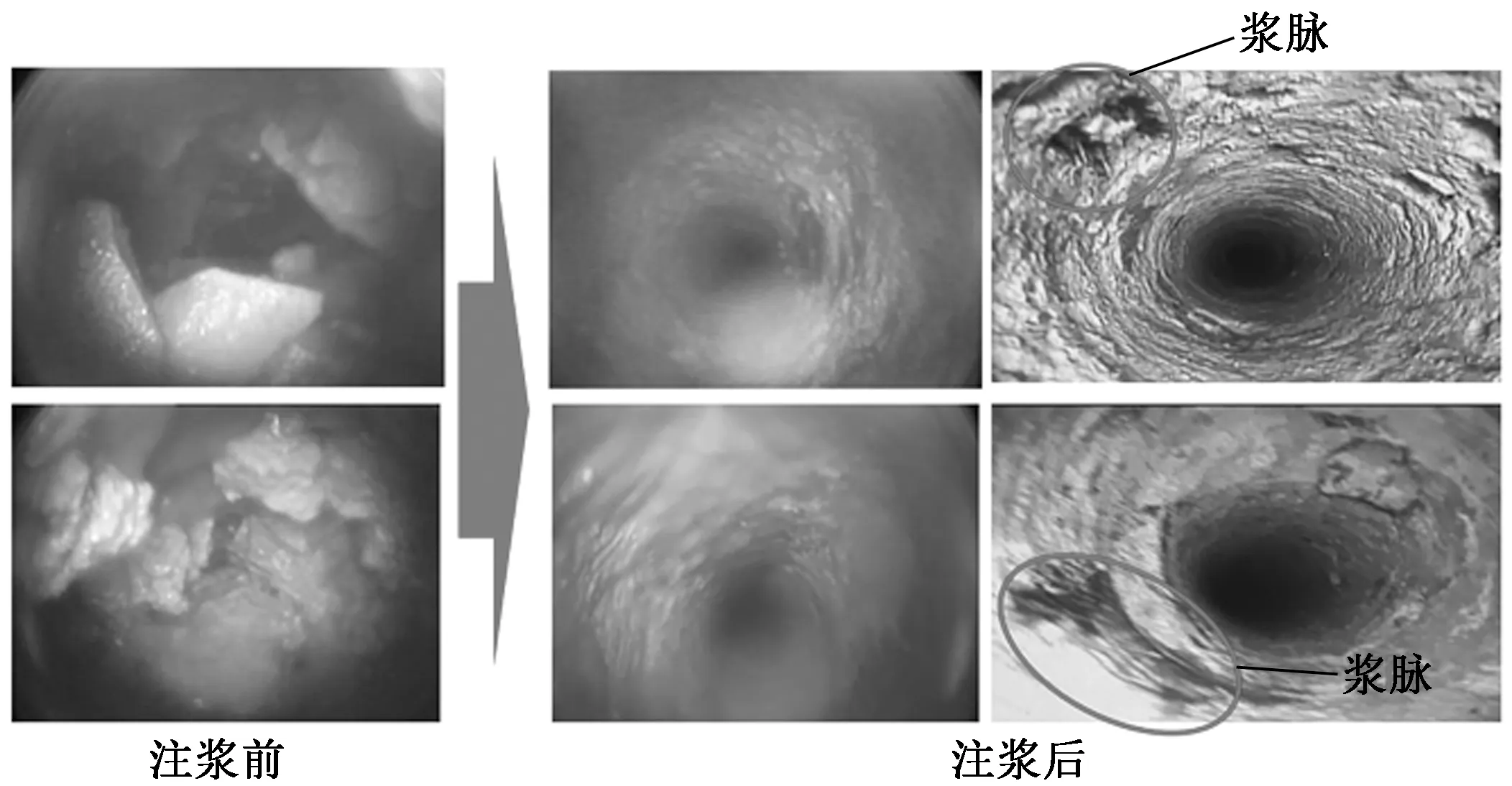

采用上述注浆工艺及参数进行注浆后,对加固区域使用钻孔电视进行探查,结果见图9。通过注浆加固,条带状浆脉填充了破碎围岩之间的裂隙,钻孔的完整性变好。

图9 注浆前后钻孔情况

对加固后的隧道掌子面进行开挖,结果见图10。隧道开挖揭露浆脉较多,浆脉充填于风化岩体裂隙内,浆脉厚度显著大于初始裂隙开度,掌子面无水、稳定,满足无水作业要求。

图10 掌子面开挖情况

5 结 论

本文针对四—七区间强风化富水裂隙岩体,通过现场试验研究了注浆加固最佳工艺参数,得到以下结论:

(1)前进式与后退式注浆工艺都可保证分段注浆效果,但后退式分段工艺容易发生止浆塞卡住,钻孔报废的情况。因此,注浆工艺选择前进式分段注浆。

(2)加固圈界限3 m 可以满足施工设计要求;加固圈界限4~5 m 可以满足无水作业要求。

(3)注浆量13.01~16.02 m3/延米可以满足设计要求,16.32~19.56 m3/延米可以满足无水要求,两种要求下对应的充填率范围分别为0.121~0.149和0.152~0.182。

(4)钻孔电视和掌子面开挖结果表明:本文所选注浆工艺与参数可以满足四—七区间强风化富水裂隙岩体注浆加固需求。