井底车场高地应力碎裂巷道围岩控制方案研究

2022-07-30赵计春

高 祥 ,赵计春 ,张 鲁

(1.兖煤万福能源有限公司,山东 菏泽 274000;2.中煤第一建设有限公司 第三十一工程处,河北 邯郸 056000)

万福煤矿是大型现代化新建矿井,采用立井开拓,设计生产能力180 Mt/a。万福井田位于巨野煤田南部,冲积层厚约750 m 左右,为新生界松散层覆盖巨厚的全隐蔽煤田,是国内迄今矿井中冲积层厚度最大的矿井,矿井范围内最大主应力高达58 MPa,是典型的超高应力矿井。由于该矿井冲积层厚度较大、地质条件较复杂,大埋深、高应力给井巷的掘进及支护带来了诸多技术难题。井底车场位于-820 m 水平,生产水平-950 m,巷道掘进过程中穿越岩层岩性主要为:粉砂岩、中砂岩、泥岩、细砂岩、灰岩等。井底车场巷道及硐室施工依次穿越三灰、五灰、九灰及十下灰含水层,地下水沿着裂隙相互渗流,导致巷道顶板、底板有不同程度的淋水及渗水,弱化了巷道围岩的自承载力。加之井底车场巷道硐室密集,硐室之间开挖扰动影响剧烈,导致井底车场部分巷道及硐室变形破坏严重,出现混凝土喷层开裂、顶板下沉、片帮、底鼓等严重破坏情况。

长期以来,深井高应力矿井巷道围岩控制一直是矿山支护的难点和重点[1-6],且在大埋深、高应力、极软岩、断层破碎带等复杂地质条件下,大断面复杂碎裂围岩巷道及硐室支护难题亟待解决[7-11]。对深部高应力软岩巷道硐室,如何选择合理的支护对策,对于拟选用的高强锚注支护方式是否合理,本文通过现场工业试验监测分析支护后的硐室变形和支护构件受力情况来进行验证。

1 围岩物理力学参数测试分析

1.1 围岩物理力学参数测试

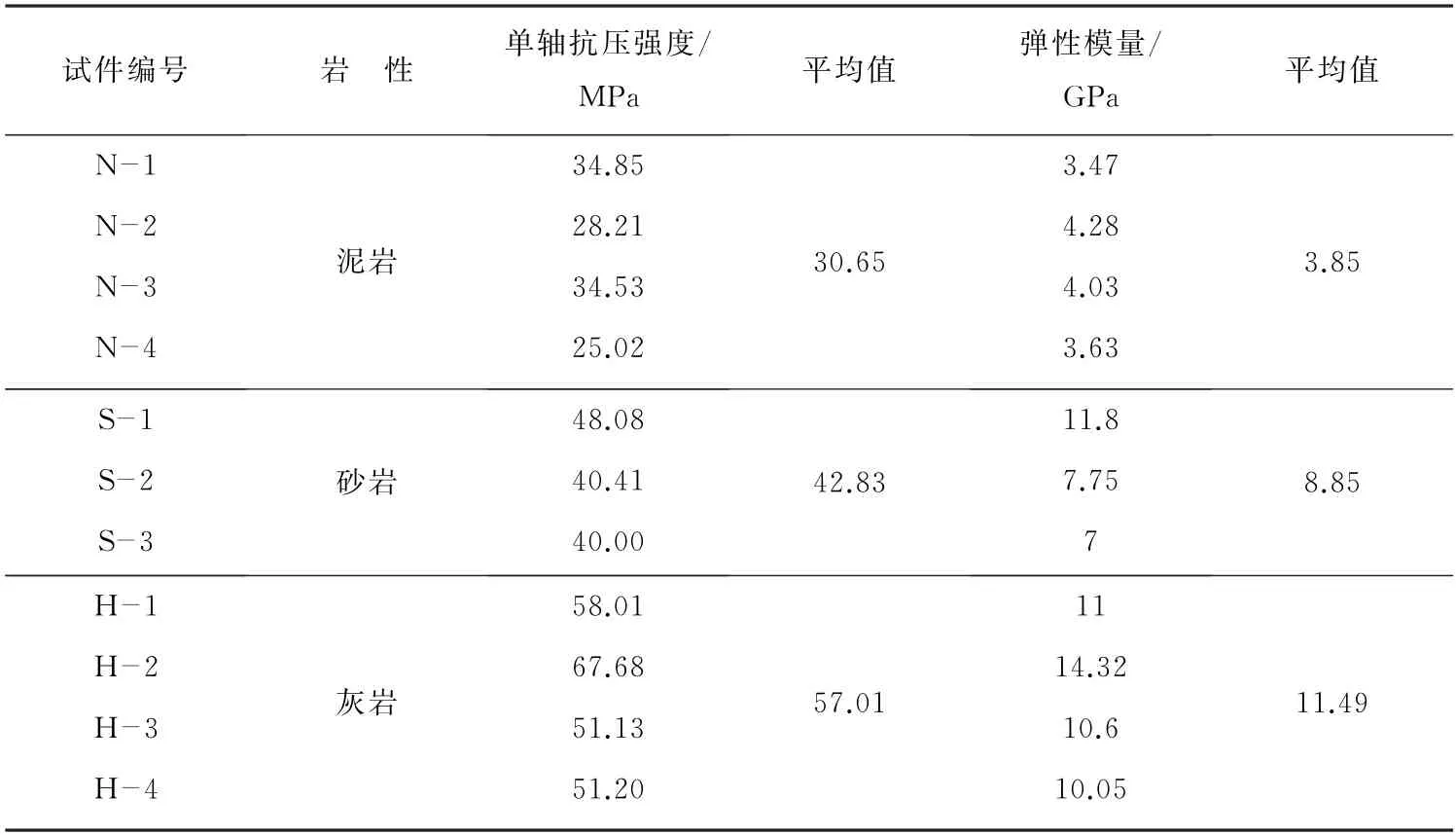

为更好掌握万福煤矿井底车场巷道及硐室围岩所处地层地质条件,在井底车场主变电所通道、主排水泵房、副井轻车线等位置分别采集现场岩样,对其物理力学性能参数进行测定。测定结果表明:砂岩的单轴抗压强度为42.83 MPa,弹性模量为8.85 GPa;泥岩的单轴抗压强度为30.65 MPa,弹性模量为3.85 GPa;灰岩的单轴抗压强度为57 MPa,弹性模量为11.49 GPa,如表1所示。

表1 井底车场巷道围岩物理力学参数

1.2 围岩矿物成分分析

为更好掌握万福煤矿井底车场围岩物理化学特性,分析其遇水膨胀的特征,为围岩控制方案设计提供参考依据,在回风大巷掘进工作面取岩石试件,采用X 射线衍射法对岩石矿物成分进行分析,相关结果见表2。从X射线衍射测试结果可以看出:围岩样品主要由石英、高岭石组成,以石英为主,高岭石次之,两类岩石含量达到了总矿物成分的60%以上,岩石内被部分伊利石、钾长石、钙长石及方石英等不透明矿物质填充。泥岩中含有的高岭石及伊利石物理化学性质不稳定,遇水后体积极易膨胀,最高膨胀量可达50%,这也是巷道围岩易于变形破坏的主要原因。

表2 围岩矿物成分(重量百分比) %

2 锚注参数比选试验

在井底泵房、变电所硐室,均出现泥岩夹层,由于地应力大、应力集中、泥岩破碎,锚注钻孔施工时出现塌孔、卡钻等现象。为了精确选择适合万福煤矿地质条件的支护方式进而解决类似现场支护难题,在泵房采用不同型号的自钻式中空注浆锚杆进行了多次现场工业试验,选用的不同型号的自钻式注浆锚杆如图1所示。

图1 不同型号的自钻式注浆锚杆

(1)第一次锚杆试验

采用直径25 mm,长2 m,35号钢材制成的自钻式中空注浆锚杆,配有42 mm 合金钻头。在井下变电所位置,采用风动锚杆钻机进行了钻进试验。现场钻进过程中,由于钻头尺寸过大,致使钻杆扭矩较大,钻进速度缓慢,在钻进0.5 m 深度左右时,锚杆接头位置发生了脆性断裂。

(2)第二次锚杆试验

采用直径25 mm,长2 m,35号钢材制成的自钻式中空注浆锚杆,配有32 mm 合金钻头。在井下永久泵房位置,采用风动凿岩机进行了钻进试验。试验发现改进钻头尺寸后,钻进速度有了明显的提高,但由于锚杆强度不足,在钻进1.5 m左右的深度后,在钻孔孔口位置处,锚杆发生脆性断裂。

(3)第三次锚杆试验

采用直径25 mm,长3 m(为两节1.5 m 杆接长),45号钢材制成的自钻式中空注浆锚杆,配有32 mm 合金钻头。在井下永久泵房拱脚位置,采用风动凿岩机进行钻进试验。此次锚杆没有出现脆断,实现了完全钻进。

由上述比选试验可知,万福煤矿井底车场自钻式注浆锚杆的型号参数:锚杆杆体钢材型号应不低于45 号钢,直径25 mm(避免杆体直径过细、锚杆抗冲击强度不足而发生脆断),钻头直径32 mm 为宜,避免因钻头过大,致使锚杆尾部接头处承受较大扭矩发生断裂。

3 工业性应用及效果分析

3.1 围岩松动圈观测

为探明井底车场围岩松动圈及发展规律,在副井东马头门、内外水仓开展钻孔窥视试验。试验结果表明:围岩严重破坏区主要集中在0~3 m、5~7 m 范围处,存在明显的分区破裂现象,不同深度围岩裂隙分布钻孔窥视情况见图2。从图2可以看出,4~5 m、7~9 m 范围内围岩情况相对完整,仅个别深度存在闭合性微裂隙及张开型裂隙。根据围岩破坏分区情况,采用注浆锚杆+注浆锚索的联合注浆方式,首先施工注浆锚杆对浅部破坏严重范围进行注浆,然后施工注浆锚索对深部裂隙进行注浆,全长锚固胶结围岩,提高了围岩整体强度和稳定性,防止锚索锈蚀、增强锚索的耐久性。注浆锚索长度不应小于最大松动深度,应选择在8 m以上。

图2 不同深度围岩裂隙分布钻孔窥视

3.2 工业性应用方案参数

经过室内试验及现场应用试验,现场采用如下技术参数对破碎围岩进行注浆加固:

(1)注浆锚杆参数及控制

采用中空注浆螺旋锚杆,ϕ32 mm,长2.5 m,并有配套的止浆塞、托盘及螺母。专用注浆锚杆的优点是:螺旋进孔后自动固定,不需再用锚固剂,最高可承受5 MPa的注浆压力(正常使用不超过3 MPa),且在封口处有橡胶止浆塞。

初始压力从零开始,要缓慢升压,一般控制在0.5~2.0 MPa 左右,正常情况下不宜超过3.0 MPa,只要进浆就不宜升压太快,最大注浆终压一般为3.0 MPa。正常情况下,注浆锚杆每孔注入水泥量50~100 kg左右,当注入水泥量超过300 kg、注浆压力仍未达到注浆终压时,可暂停注浆;待0.5 h后再复注,若复注时注入水泥量超过500 kg,压力仍未达到注浆终压时,应检查是否有漏浆、跑浆现象,然后换孔注浆。

(2)注浆锚索参数及控制

选用SKZ29-1/1670注浆锚索。锚索索体直径ϕ22 mm 或ϕ29 mm,在封口处配有双重橡胶止浆塞;ϕ29 mm 锚索破断力≥541 KN,正常工作注浆压力1.0~3.0 MPa,停止注浆最终压力一般为5.0 MPa,但在围岩情况较好的状态下,最终压力可达7.0 MPa。

初始压力从零开始,要缓慢升压,一般控制在1.0~4.0 MPa 左右,正常情况下一般不超过5.0 MPa,只要进浆就不宜升压太快,最大终压一般为5.0 MPa,在围岩条件允许时最大终压可达7.0 MPa。

(3)注浆液

选用强度等级52.5或42.5的普通硅酸盐水泥,水灰比为0.6。注浆液要掺入ACZ-Ⅱ型水泥注浆添加剂,掺量为水泥重量的8%。

3.3 围岩控制效果分析

为分析注浆加固对围岩的控制效果,对注浆后开展了围岩钻孔窥视监测与收敛变形监测。

(1)围岩加固效果钻孔窥视探测

对注浆段围岩进行钻孔窥视检测,从窥视结果可以看出,采用现有的配比及注浆工艺,浆液填充效果良好,加固范围内无明显裂隙发育,尤其以2~4 m 范围内,浆液扩散效果较为显著,7 m 以后裂隙发育不明显,以闭合型节理为主,见图3。

图3 注浆后围岩加固效果钻孔窥视

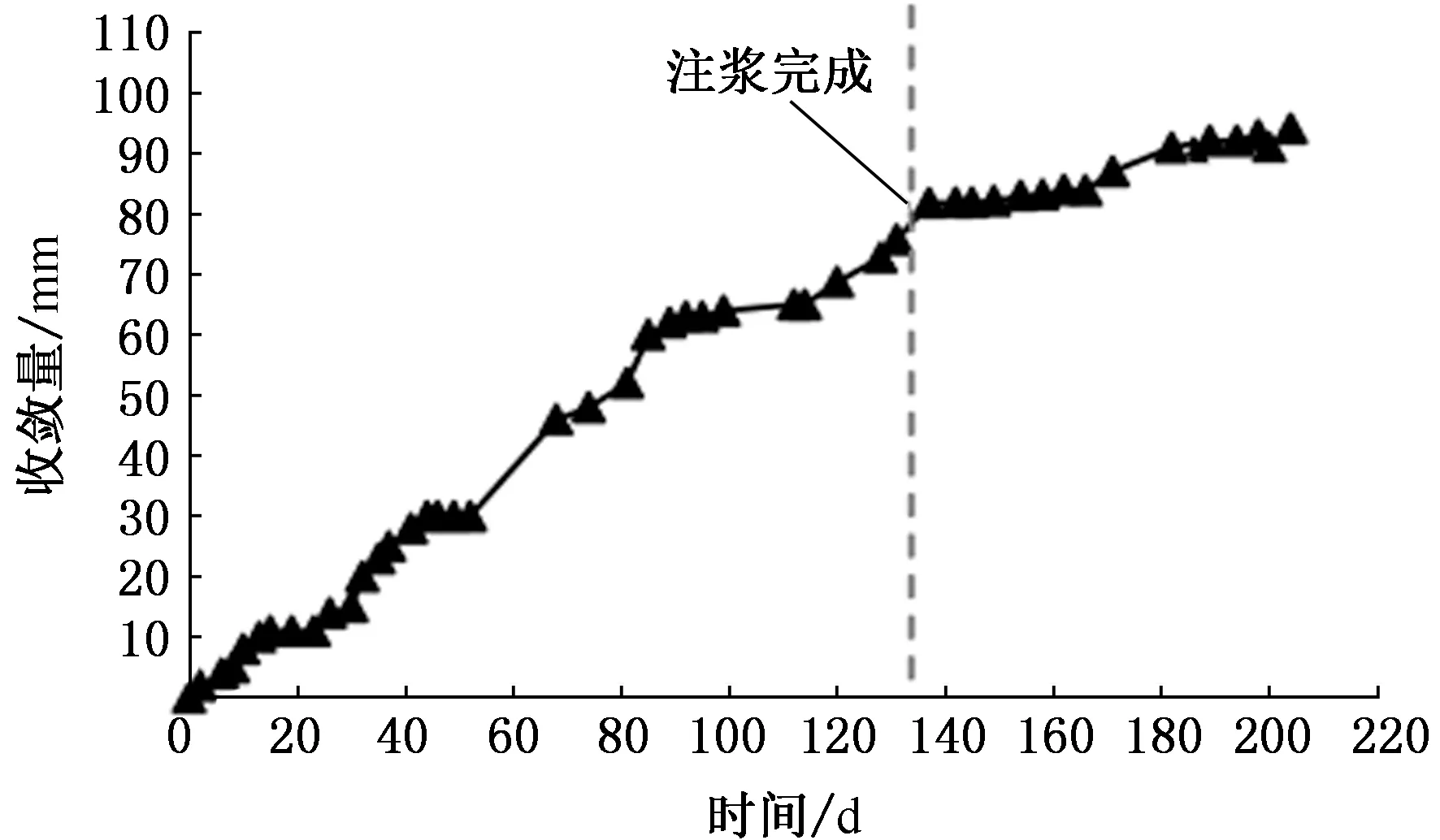

(2)围岩收敛变形监测

对比注浆前后围岩收敛监测结果发现:注浆起到了加固围岩效果,如图4所示。围岩收敛量随时间的变化曲线表明在注浆完成前后发生显著的变化,收敛变形趋势明显减缓,两帮最大累计收敛量在100 mm 左右,围岩变形得到了有效控制。

图4 注浆前后现场围岩收敛监测

4 结 论

(1)万福煤矿表土冲积层厚,井底车场围岩强度低、自稳能力差,遇水极易膨胀,同时在高地应力作用下极易造成巷道发生变形破坏。

(2)万福煤矿井底车场自钻式注浆锚杆体钢材型号应不低于45号钢,直径25 mm(避免杆体直径过细、锚杆抗冲击强度不足而发生脆断),钻头直径32 mm 为宜,避免因钻头过大,致使锚杆尾部接头处承受较大扭矩发生断裂。

(3)当采用高强锚注方式时,选取合适的水灰比、中空锚杆参数等支护方案,通过支护前后围岩钻孔窥视检测、收敛监测验证了万福煤矿井底车场巷道及硐室围岩得到了有效控制,为类似高应力条件下节理软岩巷道的支护提供了技术参考。