高性能组合摩擦桩结构施工技术研究

2022-07-25韩尚宇康登源张培恒

陈 慧,韩尚宇,康登源,张培恒

(南昌航空大学 土木建筑学院,江西 南昌 330063)

0 前 言

摩擦桩作为一种重要的基桩形式,已被广泛地应用于各种基础项目工程中。从基桩的承载性能和破坏形态来看,摩擦桩的承载能力受桩周摩阻力和桩身整体性影响显著。因此,在工程设计和施工时,一直将改善桩周土体的性能、提升基桩承载能力作为研究的重点。迄今为止,许多学者致力于研究摩擦桩承载力及荷载-沉降的作用机理。郑俊杰等[1]对桩土共同作用理论作了初步探讨,对不同桩距下复合桩基设计方法进行了讨论。张献民等[2]建立了常见土质条件下桩极限侧阻力、极限端阻力与剪切波速度的相关模型,从而提出了应用瞬态面波预测摩擦桩极限承载力的新方法。郭卫社等[3]依据具体的工程实例,详细阐述了地铁车站暗挖隧道紧邻高层建筑摩擦桩基础的施工技术。冯国军[4]通过分析桩-土体系的变形机理得出合适的荷载传递函数模型,并对桩基础的竖向承载力进行分析研究。姜晨光等[5]、游敏[6]分析了摩擦桩桩周土与桩间的相互作用过程,揭示了摩擦桩单桩竖向承载力的确切机理。郭皓[7]、刘辉等[8]结合实际施工情况,对摩擦桩后压浆施工的施工工艺以及质量控制进行研究。李显刚[9]、董洪汉等[10]对超长钻孔摩擦桩基的关键施工技术进行了介绍,并详细研究了桩基施工中可能出现的不均匀沉降、斜孔、渗漏浆和钻杆堵塞等问题。徐文娟等[11]提出了在施工过程中加长桩长或改变桩基类型的建议。刘启林[12]、初丹[13]从多个角度、多种技术方法分析了公路桥梁桩基的设计施工与检测相关技术内容。孙玉辉等[14]以北京某高速桥梁桩基试验为例,介绍了桩基试验过程桩身轴力、位移监测设计及监测数据总结分析方法,总结出桩基试验过程中桩土相互作用机理。

综上所述,许多学者致力于研究桩基承载特性、桩与土的共同作用等,针对于摩擦桩施工方面的研究相对较少,仅少量文献对摩擦桩的施工流程及后压浆等技术要点进行研究。鉴于此,基于当前的工程实际需要,亟待发明一种可以在摩擦桩外侧形成补强结构,并能有效降低现场施工难度、提高承台施工效率和材料利用率的高性能组合摩擦桩结构及施工方法。

1 工程技术问题及施工难点

1.1 承台模板定位难度大

由于桩土相对位移,桩间土对承台产生一定竖向抗力,承台成为桩基竖向承载力的一部分而分担荷载。对于组合摩擦桩承台施工时,对其浇筑质量要求较高,常涉及承台模板安装定位、混凝土浇筑质量等问题。

1.2 桩顶及桩周土体承载性能不足

桩端阻力及桩周土体的承载性能在桩基研究中占有重要的位置,加强桩端土体侧向变形约束及桩周土体硬化程度,将有助于桩顶及桩周土体的承载力发挥和沉降控制,可以取得更好的经济效益和社会效益。

1.3 基桩整体性低

现有技术中桩基础与承台之间的连接常采用焊接、搭接、灌浆套筒等连接形式,但桩基础和承台的相连难以形成有效的受力通道,常常会造成连接处抗震性能、抗弯性能、整体性能均较差。

2 施工原理

1)研究结构在桩身钢筋笼内预设了节段式增强管,可满足桩侧补强体设置的需要;同时,在节段式增强管的外侧设置了刚性弹片,并通过约束刚性弹片的变形,既可防止置浆液渗出槽孔被堵塞,又可起到桩侧横向加筋的作用。

2)研究结构在钢筋笼上设置了引孔导向管,采用斜向引孔装置沿引孔导向管向桩周土体内引孔,有助于提升引孔导向的准确性。

3)研究结构采用静压方式沉放钢护筒和环向增强体,并在导向撑架面向钢护筒侧设置导向滑槽,在导向滑槽与钢护筒以及导向滑槽与环向增强体之间设置定向滑块,通过定向滑块控制钢护筒和环向增强体的方向,能够对钢护筒和环向增强体下沉方向进行的精确控位。

4)研究结构在桩身钢筋笼与钢护筒之间设置环向垫块,可准确控制桩身钢筋笼与钢护筒的净距离。

5)研究结构在摩擦桩的顶端设置环向增强体,通过向补强注浆管压浆,可在摩擦桩的外侧形成环形增强体,可同步实现约束桩端土体侧向变形、硬化桩周土体的目的。

6)研究结构中的承台模板包括两块形状相同、横断面呈台阶形的模板块体,由混凝土预制板预制而成,既可降低桩顶承台模板支设的难度,又可节省建筑材料,并可通过锚垫板和补强拉筋提升摩擦桩与承台混凝土的整体性。

3 主要施工工艺

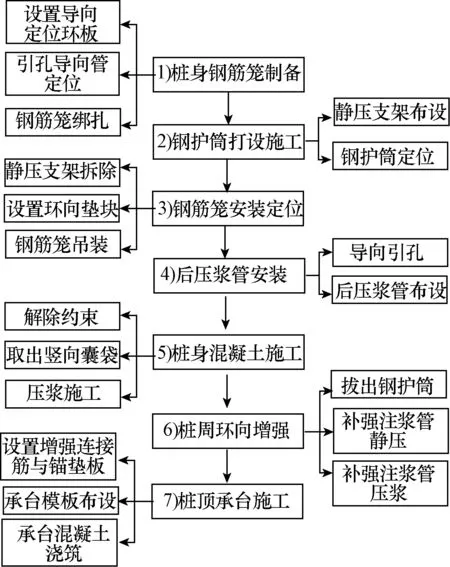

3.1 施工流程图(见图1)

图1 摩擦桩承载能力组合提升结构施工流程图

3.2 施 工

3.2.1 施工准备

施工前,根据设计工程量要求,并结合现场情况确定施工用水、水泥、中粗砂、钢筋、注浆管、钢板、竖向囊袋等材料的用量,并对材料的性能指标进行测试。

3.2.2 施工工艺

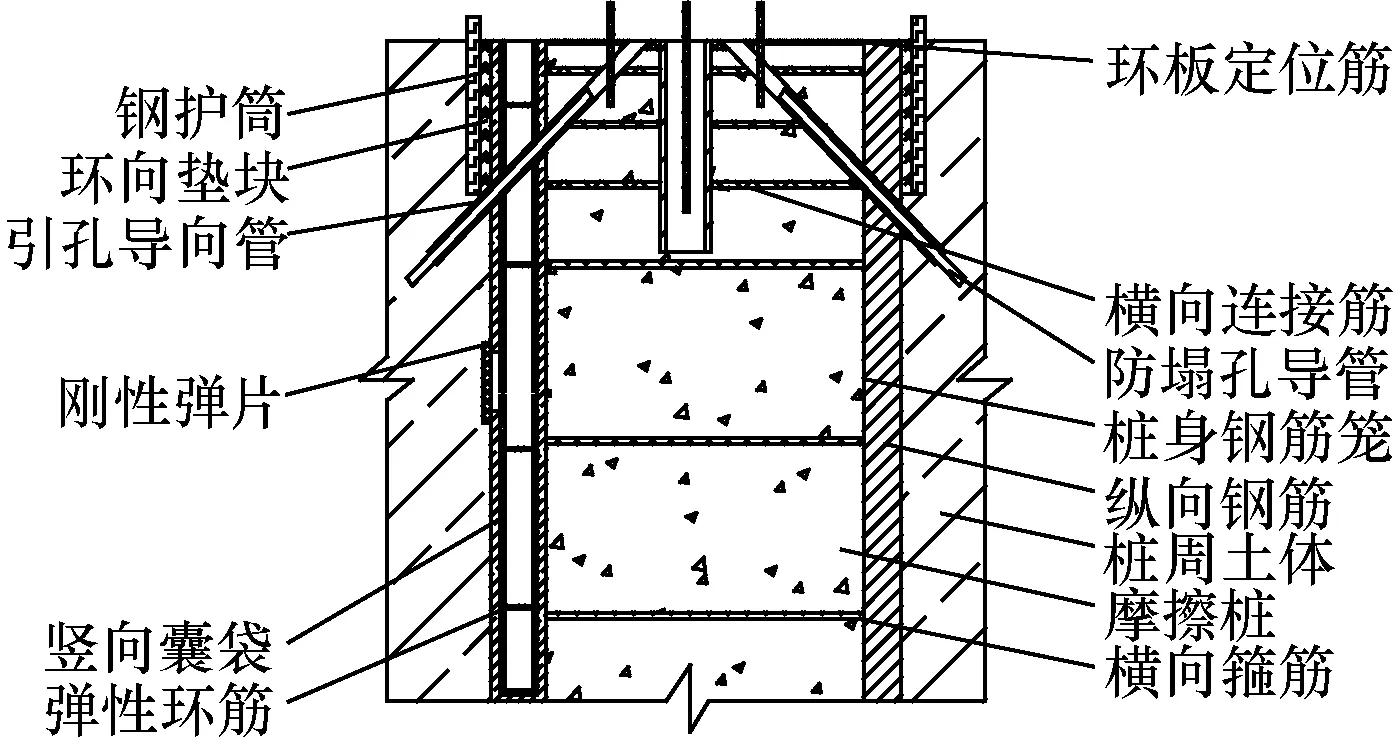

1)桩身钢筋笼制备。桩身钢筋笼(如图2所示)包括节段式增强管、纵向钢筋以及横向箍筋,并在桩身钢筋笼的顶端设置环板定位筋;引孔导向管轴线与竖直线夹角为10°~30°,并使引孔导向管与相接的纵向钢筋或横向箍筋焊接连接,使刚性弹片与节段式增强管的外侧壁贴合连接。

图2 桩身钢筋笼结构示意图

2)钢护筒打设施工。在摩擦桩的桩周土体内设置静压支架,并使静压支架的导向撑架插入摩擦桩的桩周土体内;将钢护筒置于设定位置后,在钢护筒的顶端设置连接横梁,并使定向滑块与导向滑槽连接;采用外部加压设备对连接横梁施加压力,并通过定向滑块控制钢护筒的方向。

3)钢筋笼安装与定位。钢护筒打设完成后,拆除静压支架;将桩身钢筋笼吊装至摩擦桩的桩位处,然后在桩身钢筋笼与钢护筒之间设置环向垫块;在桩身钢筋笼下放过程中同步通过钢护筒和环向垫块对桩身钢筋笼进行控位。

4)后压浆管安装。采用斜向引孔装置沿引孔导向管向桩周土体内引孔,引孔过程中同步插入防塌孔护管;引孔完成后,向防塌孔护管内插入后压浆管。

5)桩身混凝土施工。先解除刚性弹片的约束,使刚性弹片在弹性力作用下向外弹扩,插入桩周土体内;将混凝土灌注管插至桩身钢筋笼的底端,进行摩擦桩的桩身混凝土浇筑施工;摩擦桩的桩身混凝土浇筑施工完成后,取出竖向囊袋和防塌孔护管,然后对节段式增强管以及后压浆管进行压浆施工。

6)桩周环向增强施工。桩身混凝土灌注完成后,拔出钢护筒;先将环向增强体(如图3所示)吊装至摩擦桩的上部,再将注浆管限位栓插入补强注浆管内;在摩擦桩的桩周土体内设置静压支架,并在静压支架的反力横梁与下压钢梁之间设置加压设备,使定向滑块与导向滑槽连接;将环向增强体压至设定深度后,向补强注浆管内压浆,在摩擦桩的外侧形成环形增强体。

图3 环向增强体静压施工示意图

7)桩顶承台施工。环形增强体形成强度后,将摩擦桩的桩周土体挖除,并在摩擦桩的顶端设置锚垫板和补强拉筋;将承台模板置于摩擦桩的上部,分别通过对拉螺杆和横向抱箍对承台模板进行限位;承台混凝土灌注完成后,取下橡胶塞,通过注浆孔对承台混凝土进行压密注浆。

4 结 论

1)通过对组合摩擦桩施工原理的分析,制定合理的施工次序,同时借助导向滑槽、环向垫块等构件落位及稳定,逐步形成高性能组合摩擦桩结构的施工工艺。

2)结合工程实际,对研究技术的施工工艺流程和关键技术要点进行了系统研究,阐明了研究技术的工程适用性和工程应用价值。

[ID:013461]