圆形钢护筒临时存放受力性能研究

2021-01-14于文杰谢晓鹏

于文杰,谢晓鹏,高 波,杨 露

(1.郑州航空工业管理学院 土木建筑学院,河南 郑州 450046;2.江苏省交通工程集团有限公司,江苏 镇江 212100;3.河南工程学院 土木工程学院,河南 郑州 451191)

1 工程背景

南村黄河特大桥是渑垣高速上的控制性节点工程,大桥呈南北走向,全长约1 727.6 m,总宽33 m,单幅桥宽16.25 m,幅间净距0.5 m。全桥跨径布置为:(1×30.6)m+(60+13×100+60)m+(9×30)m,其中主桥部分为15孔一联,总长1 420 m。

由于本工程处于小浪底库区,水位深、变化大,为减少深水施工的投入与风险,P3~P16主墩设计采用超大直径桩基础,桩、柱一体式的下部结构,主墩承台下设置4根(2×2布置)直径2.5 m桩基础,横桥向桩间距为6.25 m,顺桥向间距为5.0 m。为方便下部结构施工,P4~P16主墩所有高程+276 m以上部分墩身采用模板施工,直径为2.8 m,混凝土标号C40,+276 m以下至桩顶部分墩身采用钢护筒施工,钢护筒为永久性结构,设计护筒进入冲止标高以下,具体进入长度可根据实际地质情况确定,此段墩身混凝土采用C40水下混凝土。墩身钢护筒采用Q345C钢材制作,内径设计为3.0 m,壁厚25 mm,其技术指标符合《低合金高强度结构钢》(GB/T 1591-2008)。

单根桩基钢护筒+210.0 m→+276.0 m总长66 m,需分段输运至施工现场,钢护筒数量多、体积大,需要在施工现场备用大面积的空旷区域,由于场地限制,施工现场的钢护筒只能堆叠放置,当堆叠过高时,最下面一层的钢护筒首先因其上钢护筒的重量,挤压变形甚至因上部荷载过大产生不可恢复的塑性变形,影响后续桩基础的施工。本文主要研究是的最下层钢护筒在在可允许的变形范围内最多可堆放几层护筒。

2 有限元模拟

2.1 参数设置

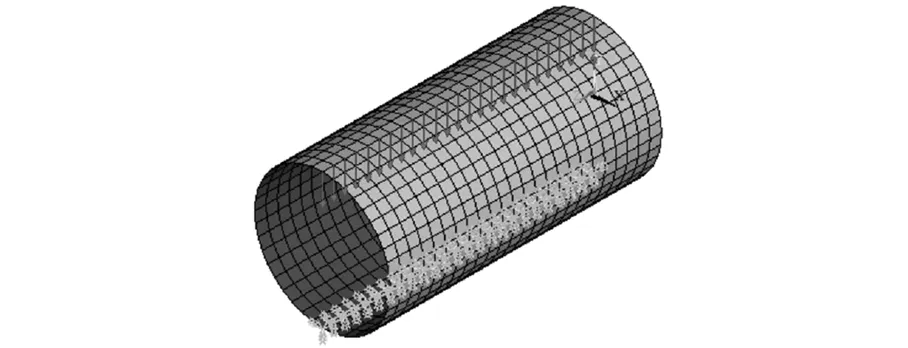

本文采用ansys模拟,钢护筒采用shell63单元模拟。Shell63号单元为板壳单元,既具有弯曲能力又具有膜力,可以承受平面内荷载和法荷载;本单元每个节点具有6个自由度:沿节点坐标系X、Y、Z方向的平东和沿节点坐标系X、Y、Z的转动,应力钢化和大变形能力已经考虑其中,可以模拟板壳的平面膜应力和平面弯曲。

钢护筒材料参数如表1所示。钢护筒放置在地面,有限元模拟时,钢护筒圆心为坐标原点,竖直向上为Y轴正向,水平向右为X轴正向,垂直向纸面向外为Z轴正向,如图1所示,将y=-1.5 m的节点,进行全约束,将力加载于y=1.5 m的节点,如图2所示。

表1 钢护筒有限元参数

图1 有限元模型坐标系示意图

图2 钢护筒有限元模型及约束和加载方式示意图

2.2 工况设置

本文共设置四种工况,工况一为放置两层钢护筒,工况二为放置三层钢护筒,工况三为放置四层钢护筒,工况四为放置五层钢护筒,每种工况同时分析钢护筒长度的对目标参数的影响。在有限元模拟时,不同工况可通过改变节点加载力的大小来实现,可通过计算钢护筒的总合力平均分配到钢护筒顶部节点上,如表2所示。

表2 不同工况节点力

3 结果分析

3.1 竖向变形分析

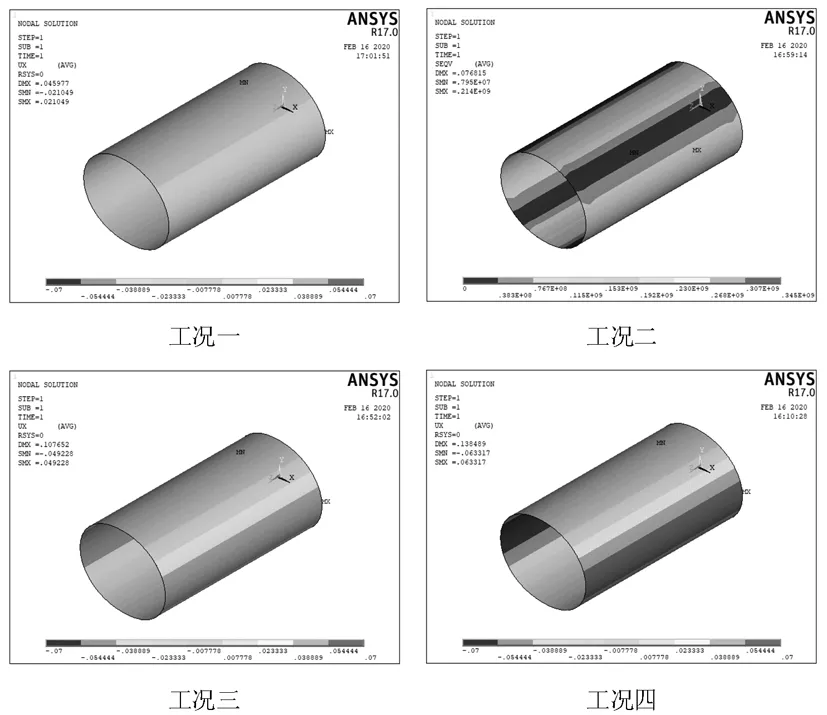

如图3所示,为钢护筒单段长度为6 m时,放置不同层数钢护筒最底层钢护筒竖向位移云图,图(a)是放置两层钢护筒时底层钢护筒竖向位移云图,最大竖向位移为-4.597 7 cm;图(b)是放置三层钢护筒时底层钢护筒竖向位移云图,最大竖向位移为-7.681 5 cm,图(c)是放置四层钢护筒时底层钢护筒竖向位移云图,最大竖向位移为-10.765 2 cm,图(d)是放置五层钢护筒时底层钢护筒竖向位移云图,最大竖向位移为-13.848 9 cm,从位移云图分布状况可知,最大位移均位于钢护筒顶部,最小位移均位于钢护筒底部与地面接触的位置,随着层数的增多,底层的钢护筒承受压力越来越大,其竖向变形也越大。

图3 钢护筒竖向位移云图

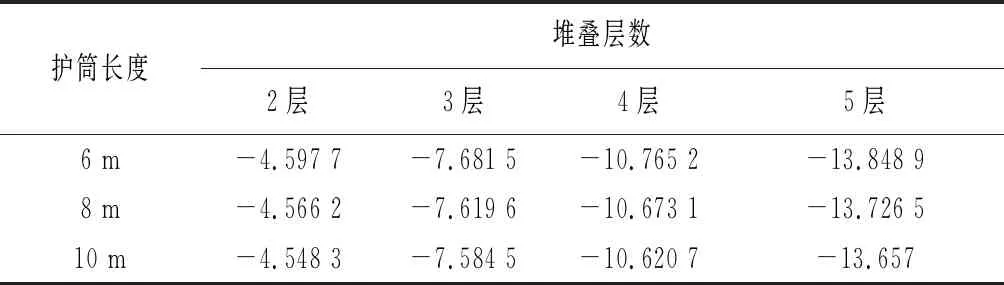

如表3所示,钢护筒长度不同时,放置不同层数钢护筒最底层钢护筒竖向位移极值表。分析表1中数据堆叠层数(高度)对底层护筒的竖向位移值影响很大,随着堆叠层数的增加,竖向位移增大。护筒长度对底层竖向位移值的影响较小,随着护筒长度的增加,其最大竖向位移值略微减小。

表3 底层钢护筒最大竖向位移值/cm

3.2 水平向变形分析

如图4所示,单段长度为6 m时放置不同层数钢护筒最底层钢护筒水平向位移云图,放置2层时底层护筒水平向最大位移值为2.104 9 cm(图a);放置3层时底层护筒水平向最大位移值为3.513 8 cm(图b);放置4层时底层护筒水平向最大位移值为4.922 8 cm(图c);放置5层时底层护筒水平向最大位移值为6.331 7 cm(图d);从位移云图分布状况可知,最大位移均在钢护筒中间部位,最小位移均在竖向顶部和底部,层数越多其水平向变形也越大。

表4 底层钢护筒最大水平向位移值/cm

如表4所示,钢护筒长度不同时,放置不同层数钢护筒最底层钢护筒水平位移极值表。分析表2中数据堆叠层数(高度)对底层护筒的竖向位移值影响很大,随着堆叠层数的增加,竖向位移增大。护筒长度对底层竖向位移值的影响较小,随着护筒长度的增加,其最大水平位移值略微减小。

图4 钢护筒水平向位移云图

3.3 应力分析

材料(钢材)处于复杂应力状况时判定材料是否进入塑性阶段通常采用米塞斯应力指标,米塞斯应力(Mises应力)是一种折算应力,折算依据为能量强度理论,即第四强度理论。在三向应力(立体应力)作用下,Mises应力可按下式计算:

图5 钢护筒米塞斯应力云图

如图5所示,单段长度为6 m时放置不同层数钢护筒最底层钢护筒塞斯应力云图,放置2层时底层护筒应力最大值为135 MPa(图a);放置3层时底层护筒应力最大值为214 MPa(图b);放置4层时底层护筒应力最大值为292 MPa(图c);放置5层时底层护筒应力最大值为381 MPa(图d),钢护筒顶部和顶部局部已经发生屈服;从应力云图分布状况可知,最大应力均位于钢护筒竖向顶部中心和底部中心。随着堆叠层数的增加,米塞斯应力极值随之增大。

如表5所示,钢护筒长度不同时,放置不同层数钢护筒最底层钢护筒米塞斯应力极值表。分析表3中数据堆叠层数(高度)对底层护筒的米塞斯应力值影响很大,随着堆叠层数的增加,米塞斯应力增大。当放置5层时,最底层钢护筒局部屈曲,产生破坏导致不能使用,护筒长度对底层竖向位移值的影响较小,随着护筒长度的增加,其最大水平位移值略微减小。

表5 底层钢护筒米塞斯应力最大值/MPa

4 结 论

本文针对钢护筒堆放问题,采用ansys模拟,研究了钢护筒的承载特性,并得到如下结论:

(1)随着堆放层数的增多,底层的钢护筒承受压力越来越大,其竖向变形也越大,节点最大位移均位于钢护筒顶部,最小位移均位于钢护筒底部与地面接触的位置,护筒长度对底层节点竖向位移值的影响较小,随着护筒长度的增加,节点最大竖向位移值略微减小。

(2)随着堆放层数的增多,底层的钢护筒承受压力越来越大,其水平向变形也越大。节点最大位移均位于钢护筒中间部位,节点最小位移均位于钢护筒顶部和底部节,护筒长度对底层节点竖向位移值的影响较小,随着护筒长度的增加,节点最大竖向位移值略微减小。

(3)随着堆放层数的增多,底层的钢护筒承受压力越来越大,随着堆叠层数的增加,米塞斯应力极值随之增大。最大应力均位于钢护筒顶部和底部,且堆放5层时,钢护筒竖向顶部和底部局部已经发生屈。