木片筛余物高得率半化学法清洁制浆技术研究

2022-07-22应广东曹衍军陈克复臧子甲

张 伟 徐 峻,3,* 应广东 曹衍军 陈克复 臧子甲

(1.华南理工大学制浆造纸工程国家重点实验室,广东广州,510640;2.山东太阳纸业股份有限公司,山东济宁,272100;3.广东省植物资源生物炼制重点实验室,广东广州,510006)

植物纤维原料是造纸工业的基础,但由于我国木材资源一直以来都很紧缺,且需求行业多,可供造纸行业使用的木材非常有限。因此,我国造纸工业在新中国成立后半个多世纪的发展中,走了一条以草类纤维为主要原料的发展道路[1],非木浆在很长一段时间内占据造纸工业纸浆消耗的主导地位[2-3]。为了节省原料、降低原材料消耗,20 世纪六七十年代,我国还曾经大力发展非木材化学法、半化学法、机械法等高得率制浆工艺[4],许多蔗渣、高粱秆、稻麦草制浆造纸厂都进行了试产[5-6],也取得了比较好的效果,当时的轻工业部还多次召开造纸工业增产节约座谈会进行推广[7-8]。但由于非木材原料大多数是一年生植物,纤维短、强度低、灰分和硅含量高,纸张抄造性能差,且制浆废液处理和污染防治难度大,这些非木材高得率制浆均未能正常运转下去,最终非木材纤维仍主要沿用木浆的制浆工艺生产漂白化学浆[9]。与此同时,国际上以木材为主的高得率制浆则得到快速发展[10-11],20 世纪70年代出现化学热磨机械浆(CTMP),到了20 世纪90年代又出现碱性过氧化氢机械法制浆(APMP),大幅度提升了高得率纸浆的品质,且通过磨浆调节[12],可满足多个纸种的使用要求,已成为造纸工业重要的浆种[13-14]。

随着我国造纸工业的高速发展,为了弥补原料不足和优化原料结构,2001年原国家经贸委发布《造纸工业“十五”规划》,明确提出要“逐步实现以木材纤维为主,扩大废纸回收利用,合理使用非木纤维”。之后,我国进口木片(木浆)和废纸的数量迅速攀升,自2000年到2015年,木片进口量从0.12万t跃升至981.54 万t,净增加980 多万t;废纸进口量则从371.36 万t 跃升至2928.39 万t,翻了近8 倍,净增加约2600 万t[2];进口原料已占我国造纸工业纸浆消耗总量的43%[15],原料供给风险陡增。更为严峻的是,为防范进口废纸带来的环境风险,2017年国办印发《禁止洋垃圾入境推进固体废物进口管理制度改革实施方案》要求禁止进口未经分拣的废纸,2020年四部委联合发布《关于全面禁止进口固体废物有关事项的公告》,指出从2021年开始全面禁止废纸进口。“禁废令”的实施对行业发展造成巨大影响,进一步加剧了纤维原料供应的紧张形势,缺口达3000万t/a[16],这势必带来原料结构和纸浆生产方式的深刻变革[17-18]。由于进口废纸主要是用于生产箱纸板、瓦楞原纸等包装用纸,这类纸对环压强度要求很高,而在各类纸浆生产方式中,高得率半化学浆的环压强度尤佳[19-20],非常适合用于本色包装用纸的生产。

山东太阳纸业股份有限公司(以下简称太阳纸业)很早就开始布局多元化纤维原料供给,除在海外建立原料林基地外[21],还充分挖掘国内及厂内纤维资源,大力发展化学机械法、半化学法等高得率制浆方式,将原料“吃干榨尽”。众所周知,木片在进入化学法或化学机械法制浆系统前需先通过木片筛,通常会产生6%~10%尺寸规格较小的筛余物,这些碎料一般都是作为燃料进行焚烧处置或外售,附加值很低,能否利用这些碎料来制浆是一个崭新的课题。通过对现有生产技术的比较分析,笔者团队开发了筛余物半化学法制浆技术,并成功实现产业化生产,产品指标满足瓦楞原纸的生产需求,同时还利用自主开发的废水零排放处理技术解决了半化学法制浆废液污染大、难以达标处理的难题[22]。经过多年的生产应用,产品各项生产指标稳定,有效地保障了太阳纸业包装用纸的原料供给。

1 试 验

1.1 实验室分析

1.1.1 纤维原料

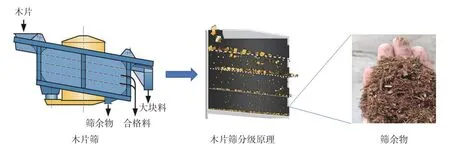

筛余物原料来自太阳纸业备料车间木片筛选单元的碎料(见图1),第三层筛板孔径6 mm。经除沙、除尘处理后,供实验使用。

图1 木片筛原理示意图和筛余物外观形貌Fig.1 Illustration of wood chip screening and appearance of rejects

1.1.2 化学预处理

筛余物的化学预处理采用15L ZQS-1 型回转电热蒸煮锅进行,采用模拟连续蒸煮方法[23],用碱量设定为8%和14%(相对绝干原料),预处理温度150℃,蒸煮时间40 min,液比1∶6。反应完成后泄压放料,得到的粗纤维不经洗涤直接进行后续磨浆处理。

1.1.3 磨浆处理

采用KRK-2500II 型盘磨机进行磨浆实验,磨浆浓度分别设定为22%、16%和10%。按同一浓度下1次和2次磨浆,以及高低浓组合磨浆进行实验。磨浆能耗根据磨浆时间内能耗表的数据进行测算。

1.1.4 分析与检测

纸浆浓度、卡伯值、打浆度、纤维长度分别按GB/T 5399—2004、GB/T 1546—2004、GB/T 3332—2004、GB/T 10336—2002方法进行测定,纸浆得率按照文献[24]中的方法进行计算。同时,利用抄片器抄造手抄片,定量150 g/m2,按标准GB/T 451.3—2002、GB/T 12914—2008、GB/T 2679 5—1995、GB/T 454—2002、GB/T 2679.8—2016 进行浆张紧度、裂断长、耐折度、耐破度、环压强度的计算与测试。

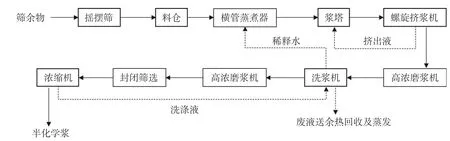

1.2 生产试验

利用国产设备,笔者团队设计了一条日产300 t的筛余物半化学法制浆生产线,该生产流程主要由横管连续蒸煮系统(DN1500,Z3,Ve=20 m³)、高浓磨浆系统(Φ1300 mm,1700 kW/1400 kW)、封闭筛选系统、洗涤浓缩系统等组成,工艺流程简图如图2所示。

图2 筛余物半化学法制浆工艺流程简图Fig.2 Brief diagram of semi-chemical pulping process of woodchip rejects

2 结果与讨论

2.1 实验分析

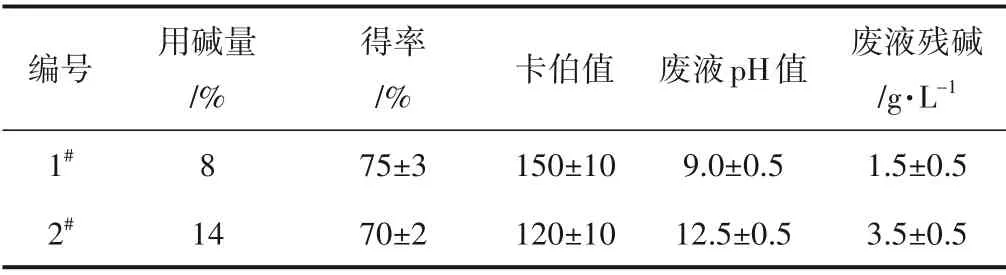

半化学浆和化学机械浆都是介于化学浆和纯机械浆之间的两段制浆法,但相对于化学机械浆(化机浆),半化学浆化学处理程度更高一些,需要用到单独的蒸煮器,其得率也相对低一些,通常在65%~85%之间[25]。本实验参照化机浆和半化学浆常用的用碱量,选定8%和14%的用碱量(相对于绝干浆,以下同)进行化学预处理,然后对所得粗纤维进行不同浓度的磨浆处理,所得结果见表1和表2。

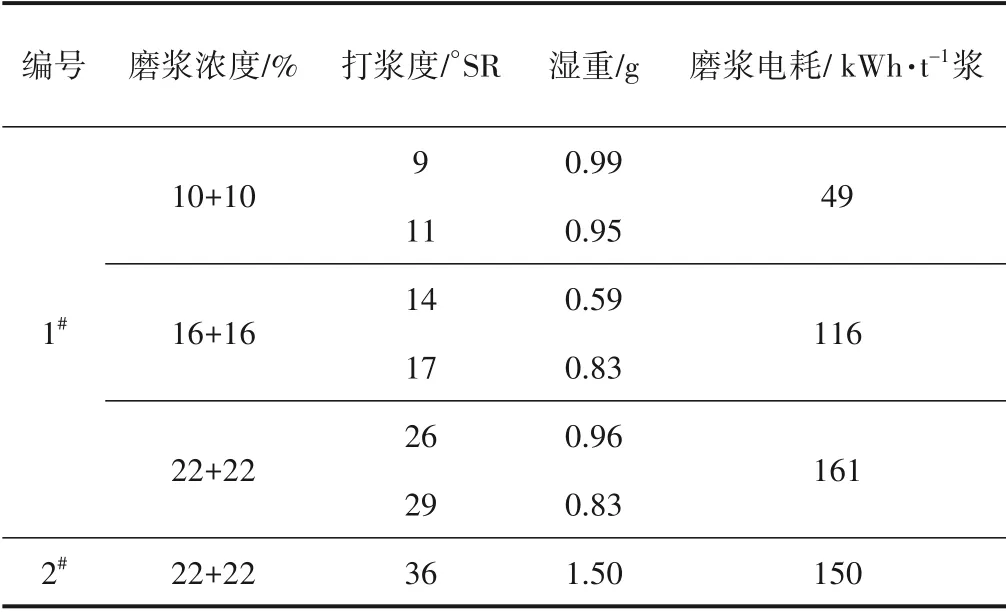

表2 不同磨浆工艺下磨浆效果及磨浆能耗Table 2 Refining effect and energy consumption under different refining processes

从表1 中的数据可以看出,采用8%的用碱量进行化学预处理,粗纤维得率达75%,卡伯值则高达150,残碱仅为1.5 g/L,说明碱几乎被消耗完;当用碱量提高到14%后,粗纤维得率下降到70%,卡伯值则减少为120,残碱则增加至3.5 g/L。另外,从pH变化来看,当用碱量为8%时,由于残碱量不足,pH值只有9.0,远低于常规化学制浆蒸煮末期需所控制的pH 值>12 的要求,这会导致溶出的木素重新沉积在纤维上,影响纸浆质量;当用碱量增加到14%时,pH值刚好达到12以上,这将有助于提高纸浆性能。

表1 化学预处理后粗纤维及废液特性Table 1 Characteristics of crude fibers and waste liquids after chemical pretreatment

从表2 磨浆情况来看,1#样采用10%磨浆浓度磨浆2 次,虽然能耗只有49 kWh/t 浆,但由于打浆度太低,纤维无法成形;当把磨浆浓度提高到16%时,磨浆能耗升至116 kWh/t 浆,打浆度也提高约50%,达到17°SR,但纤维仍无法抄片;当把磨浆浓度调到22%时,浆样能够抄片,此时打浆度为29°SR,纸浆湿重为0.83 g。因此,2#直接采用浆浓22%的两段高浓磨浆,所得浆料打浆度达36°SR,电耗相对1#有所下降,且纸浆湿重则从0.83 g 提高到1.50 g,显示出更好的磨浆效果。基于此,对两段22%高浓磨浆的1#和2#浆张进行物理性能检测,所得结果列于表3中。

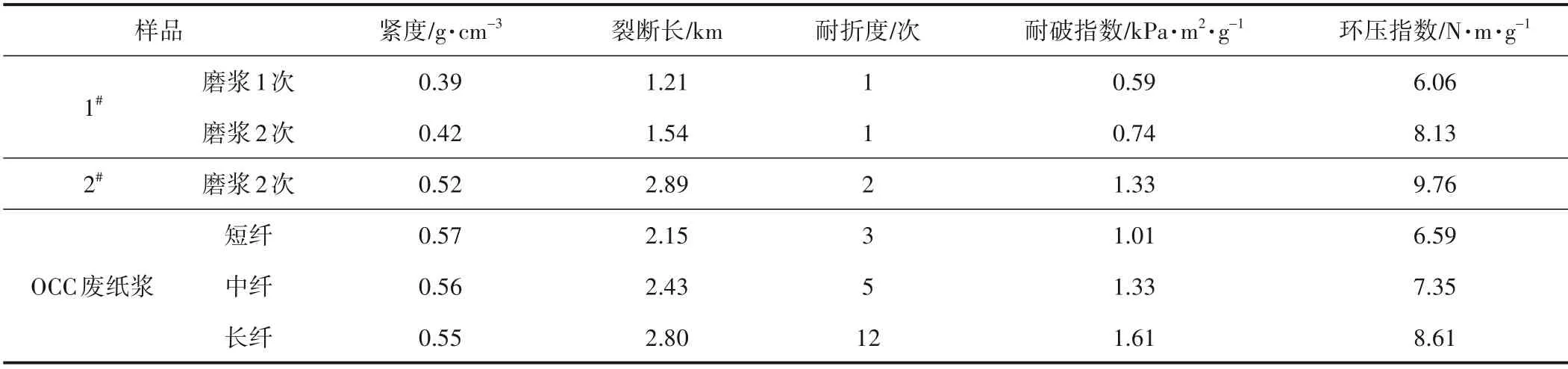

表3 不同工艺得到的半化学浆与OCC废纸浆抄造浆张性能比较Table 3 Performance comparison between semi-chemical pulp obtained by different processes and OCC pulp

从表3 中1#浆张的物理性能可以看出,磨浆次数的增加有利于提高纸浆的性能,磨浆2次后,浆张裂断长、耐破度和环压强度都明显提高,特别是环压指数,从1 次磨浆的6.06 N·m/g 提高到8.13 N·m/g,高于GB/T 13023—2008 瓦楞芯(原) 纸A 级优等品(7.7 N·m/g)。在相同磨浆2 次的条件下,2#浆张的性能较1#浆张全面提升,其裂断长、耐破指数和环压指数分别是1#浆张的1.9 倍、1.8 倍和1.2 倍,说明提高化学预处理的强度,对抄造浆张性能影响极大;且其紧度也达到0.52 g/cm3,超过GB/T 13023—2008 瓦楞芯(原)纸A级优等品(0.50 g/cm3)指标要求。

另外,从表3 中2#浆样和OCC 废纸浆不同级分长/中/短纤的纸张物理性能可以看出,筛余物半化学浆抄造浆张在裂断长和环压强度方面均超过废纸浆,特别是环压指数,半化学浆抄造浆张达9.76 N·m/g,超过了GB/T 13023—2008瓦楞芯(原)纸AA级优等品(9.0 N·m/g)指标要求;但国内OCC 废纸长纤抄造浆张环压强度仅为8.61 N·m/g,只能达到GB/T 13023—2008 瓦楞芯(原)纸A 级(7.7 N·m/g)指标要求,可见国内废纸性能相对较低。

2.2 生产试验分析

根据实验结果,综合考虑纸浆得率和性能,生产试验化学预处理用碱量选用14%、温度150℃、反应时间40 min、液比1∶2.3,得到的粗纤维再经两段22%高浓磨浆,然后对纸浆和抄造浆张性能进行检测分析,连续生产结果见图3。

图3 生产试验所得纸浆及抄造浆张的性能Fig.3 Properties of pulp samples from industrial trials

从图3(a)可以看出,浆张卡伯值总体处于100~130 之间,平均为116;打浆度则在35°SR 上下,均与实验室结果相吻合。另外,从图3(b)中纤维长度和细小纤维含量来看,筛余物半化学浆纤维长度为0.6~0.7 mm,和一般化机浆相差不大;但细小纤维含量明显比化机浆的要高,平均含量占60%左右,这与筛余物本身尺度较小密切相关。

当然,从图3(c)和图3(d)生产试验所得浆张的强度指标来看,各项指标与实验室纸浆性能相吻合,其中平均裂断长为2.93 km,优于实验室2#浆张的2.89 km;耐破指数和环压指数分别为1.29 kPa·m2/g和8.69 N·m/g,略低于实验室纸浆,但环压指数仍超过GB/T 13023—2008 瓦楞芯(原)纸A 级优等品的要求;平均紧度则进一步提高到0.54 g/cm3,达到GB/T 13023—2008瓦楞芯(原)纸AA级优等品(0.53 g/cm3)指标要求。

3 结 论

3.1 木片筛余物采用8%NaOH 和14%NaOH(相对绝干浆)低碱蒸煮化学预处理结合两段浆浓22%的高浓磨浆,均能制备出得率在70%或以上的半化学浆,且14%用碱量下半化学浆性能明显更优,抄造浆张裂断长和环压指数高于现用OCC 废纸浆抄造浆张。

3.2 采用优化工艺进行连续生产试验,所得浆张平均紧度、裂断长、耐破指数、环压指数分别为0.54 g/cm3、2.93 km、1.29 kPa·m2/g和8.69 N·m/g,满足生产高强瓦楞原纸的要求,实现了筛余物的高效高值化利用。