喷头润湿性对EHD打印射流形态影响的数值模拟

2022-07-22潘宣佐曹倩倩吴震宇

潘宣佐,曹倩倩,吴震宇,刘 浩,尚 涛,吴 舟

(1.浙江理工大学 机械与自动控制学院,杭州 310018;2.嘉兴学院 信息科学与工程学院,浙江 嘉兴 314001)

0 引言

电流体动力学打印的基本原理基于电动力学及流体力学理论,具有高效率、高精度和高可控性等特点,在诸多领域受到广泛关注[1]。目前,在印刷电子[2-4]、柔性传感器[5]、可穿戴电子设备[6]、碳纳米复合材料[7]、光电设备[8]、生物技术[9]等诸多领域对电流体动力学打印有着广泛的科研和工程需求。影响电流体动力学打印的因素较为复杂,墨水参数、打印工艺及环境参数等决定了电流体动力学的打印模式和打印精度。深入理解电场作用下流体的多相界面及动力学特性对实现电流体动力学的高效打印具有重要意义。

随着计算机运算能力的增强,通过数值方法来解决流体问题成为研究热点。计算流体力学(computational fluid dynamics,CFD)可用来进行流场及其相关多物理场的分析计算。虽然实验方法能精确分析流体流动的现象,但实际研究中,对于复杂的微小流体运动,很难通过实验监测分析。采用CFD方法可以直观地分析流场中流体流动的界面和动力学特性,已成为流体力学研究的重要方法。

近十几年来,许多学者对电流体动力学的数值模拟进行了深入研究。Hirt等[10]、Morteza[11]和危卫等[12]基于VOF(volume of fluid)方法研究了均匀及非均匀电场下中性及带电液滴的变形及动力学特性,分析了电场作用下液滴表面电荷的分布规律。钱垒等[13]和兰红波等[14]采用脉冲锥射流和连续锥射流两种打印工作模式,对喷嘴处电场分布和锥射流喷射过程进行了数值模拟。Karim等[15]基于VOF方法模拟了电沉积时液滴形状的变化,并计算得到电解液的电位及电流密度。Rudolf等[16]建立了平行极板间带电液滴运动的数学模型,研究了液滴震荡频率与液滴属性、电场强度的关系。Subhamoy等[17]基于VOF方法对液滴与基板的碰撞现象进行了数值模拟,通过改变电势等参数分析了液滴的润湿性质及碰撞速度。Gaute等[18]使用相场模型对液滴电润湿进行动态模拟,得到了接触角的有效表达式。

目前,虽然电流体动力学打印的数值模拟研究已经取得了较大进展,但在锥射流形成机理方面依然有许多问题尚待解决。墨水与毛细管喷头润湿性对电流体动力学打印的影响有重要研究意义,但相关研究工作未见报道。通过建立电流体动力学两相流数值模型,改变墨水与毛细管喷头的接触角[19],研究电流体动力学打印过程中射流的形成机理及影响因素。

1 计算方法及模型系统

1.1 电流体动力学打印系统结构

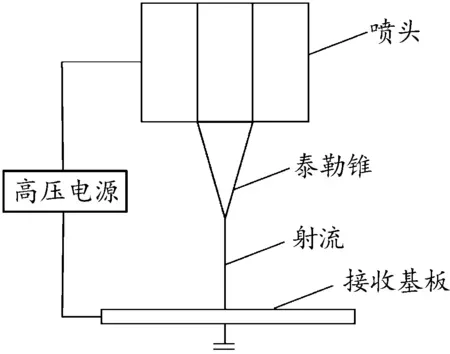

电流体动力学打印系统结构见图1。流体由微量注射泵在预定速度流量下注入毛细管喷头内。在毛细管喷头和接收基板之间施加高电压。在电场作用下,液滴表面电荷沿着轮廓表面向下移动,聚集在液滴尖端。由于电荷不断在液滴尖端聚集,液滴尖端受到的电场力越来越大,半圆形液滴尖端拉伸成锥形。最终,当液滴所受的电场力大于表面张力和黏性力时,液滴尖端形成锥射流。在计算模型中,采用的毛细管喷头内部半径为0.06 mm,毛细管口与接收基板间的距离为20 mm。为研究不同接触角的影响,设定其范围为30°~90°,流量供给速度为0.3 m/s,毛细管喷头与基板间施加电压为12 kV。

图1 电流体动力学打印系统结构示意图

1.2 理论分析

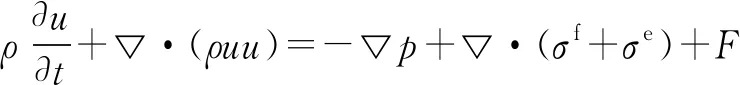

在电流体动力学打印中,黏性力、电场力、惯性力的作用影响流体运动。根据质量守恒、动量守恒、能量守恒定律,对于不可压缩流体,相应的流体力学方程组可表示为:

(1)

▽·u=0

(2)

其中:u为流体速度;ρ为流体密度;p为流体压力;σf为黏性应力张量;σe为Maxwell应力张量;F为流体受到总体积力,在本模型中包括重力G和电场力Fe。黏性应力张量σf、Maxwell应力张量σe分别表示为:

(3)

(4)

其中:μ为流体的动力黏度;I为单位张量;ε为流体的相对介电系数;ε0为真空条件下的介电常数,ε0=8.85×10-12F/m;E为外加电场量;qv为流体的体积电荷密度。

根据Maxwell方程,电场的特征时间为τe=εε0/K。假设流体运动的时间为τi,对于非电解质连续性流体,电荷运动的时间远小于流体运动的时间(τe<<τi),故可以忽略电荷随时间的变化。电荷守恒方程表示为:

▽·(K▽Φ)=0

(5)

其中:K为流体的电导率;E表示电势梯度▽Φ两相界面上电场的切向分量和法向分量,满足如下关系式:

τ·‖E‖=0

(6)

n·‖E‖=qs

(7)

qv=qs▽γ

(8)

其中:qs为表面电荷密度;n为两相界面的单位法向量;τ为两相界面的单位切向量;‖E‖为两相界面上电位移的差值。

通过将液滴表面电荷与电场的作用力转换为体积力,电场力Fe可表示为:

(9)

1.3 数值方法

基于有限体积法求解电流体动力学方程。有限体积法将计算区域划分为一系列微小的控制体积,每个控制体积都有1个节点作代表,待求解的微分方程在控制体积和一定时间内对时间和空间进行积分。利用网格单元中流体体积与网格体积的比值确定两相流界面的位置和形状。通过定义函数γ表示流体体积与网格体积的比值,其满足:

(10)

γ的取值范围为0≤γ≤1,在两相接触界面上流体属性的变化满足加权平均式:

ρ=ρ1γ+ρg(1-γ)

(11)

μ=μ1γ+μg(1-γ)

(12)

K=Kl+Kg(1-γ)

(13)

ε=ε1γ+εg(1-γ)

(14)

其中:ρ为流体密度;μ为流体黏度;K为流体电导率;ε为流体相对介电系数。

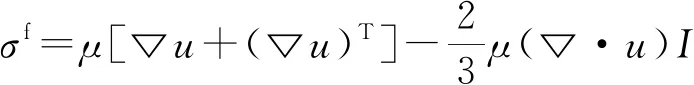

1.4 几何网格模型与边界条件

电流体动力学打印模拟区域的结构相对规则,墨水在毛细管喷头内的分布连续均匀。为了提高计算效率,以喷头中心对称轴建立二维轴对称模型来模拟电流体动力学打印过程,并对二维几何模型进行网格划分,对计算区域的网格进行局部细化加密。图2为电流体动力学打印系统的二维轴对称模型,其中喷头位置处的计算网格进行了局部放大。

图2 电流体动力学打印系统的二维轴对称模型示意图

毛细管的内部半径为0.06 mm,外部半径为0.2 mm,高度为2 mm,距接收基板距离为20 mm。采用渐变网格,网格数量为480 000,最小网格尺寸为2 μm,最大网格尺寸为20 μm。

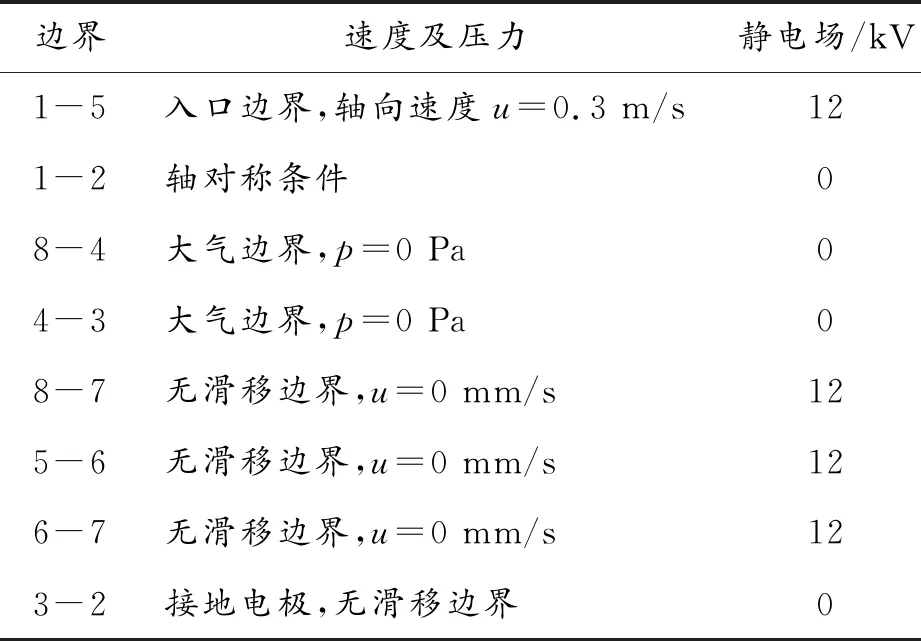

墨水材料以液态庚烷为例。在室温环境下,液态密度为680 kg/m3,电导率为1.15×10-6s/m,相对介电常数为80,表面张力为0.02 mN/m,运动黏度为5.7×10-7m2/s。按自适应时间步长进行计算。边界条件设置如表1所示。

表1 几何模型边界条件

2 结果和讨论

选取初始状态下墨水与喷头的接触角分别为30°、45°、60°、75°和90°,以液态庚烷为墨水材料。在设定边界条件下,通过在CFD开源软件OpenFOAM两相流模型的基础上耦合电动力学方程进行电流体动力学打印的数值计算。选取模拟初始时刻、液滴呈明显锥状时刻、形成稳态射流时刻等多个特征时间节点记录流场、射流状态及内部受力情况。由于流体内部电荷分布会影响流体的受力,故对电荷分布和电场强度分布做进一步分析。

2.1 不同接触角锥射流的形态分析

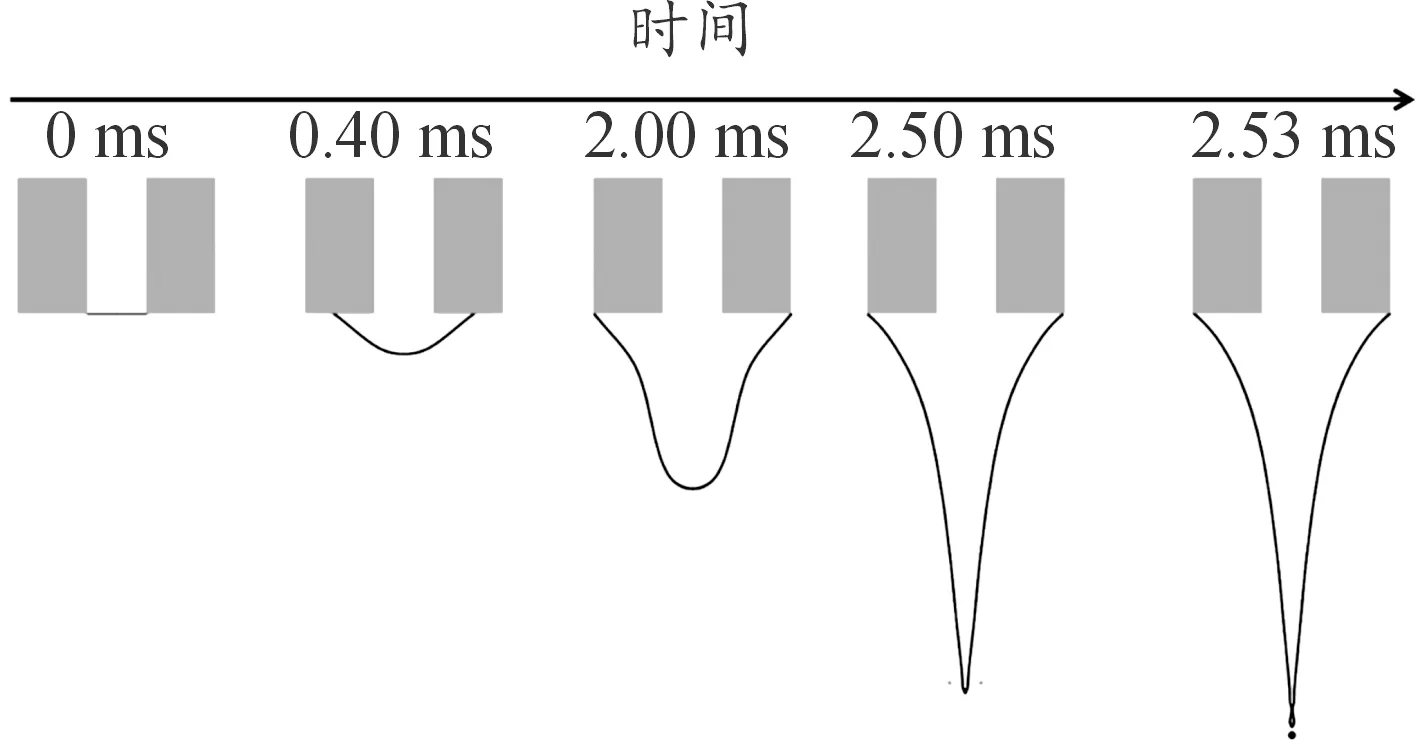

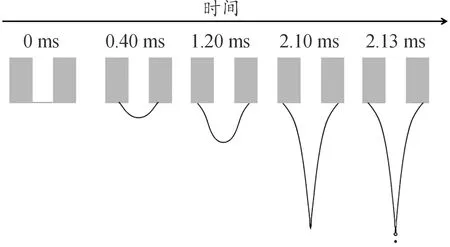

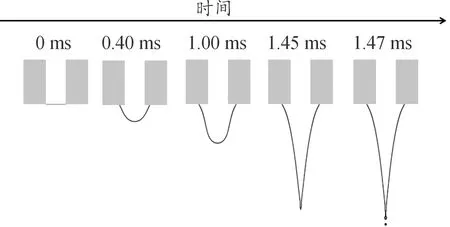

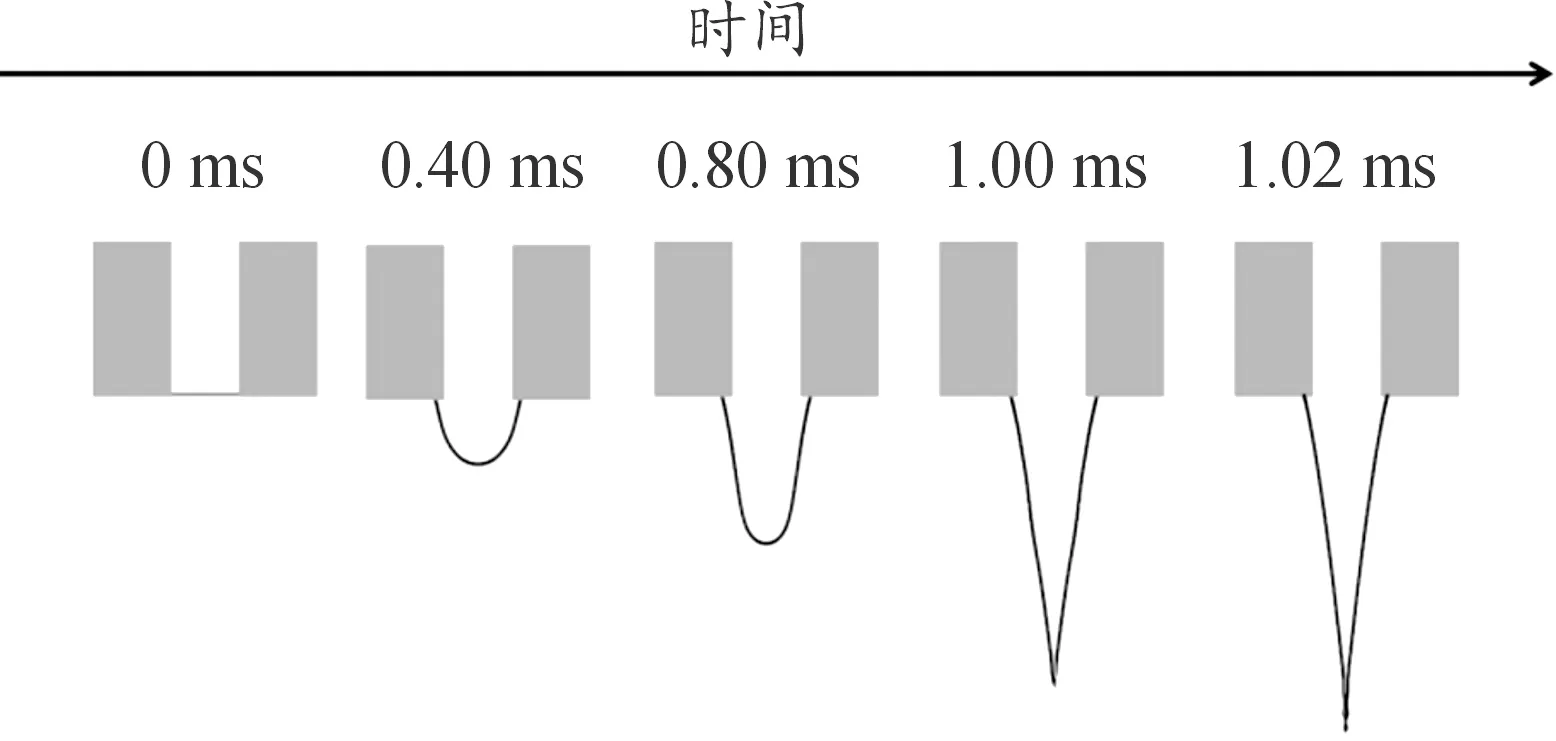

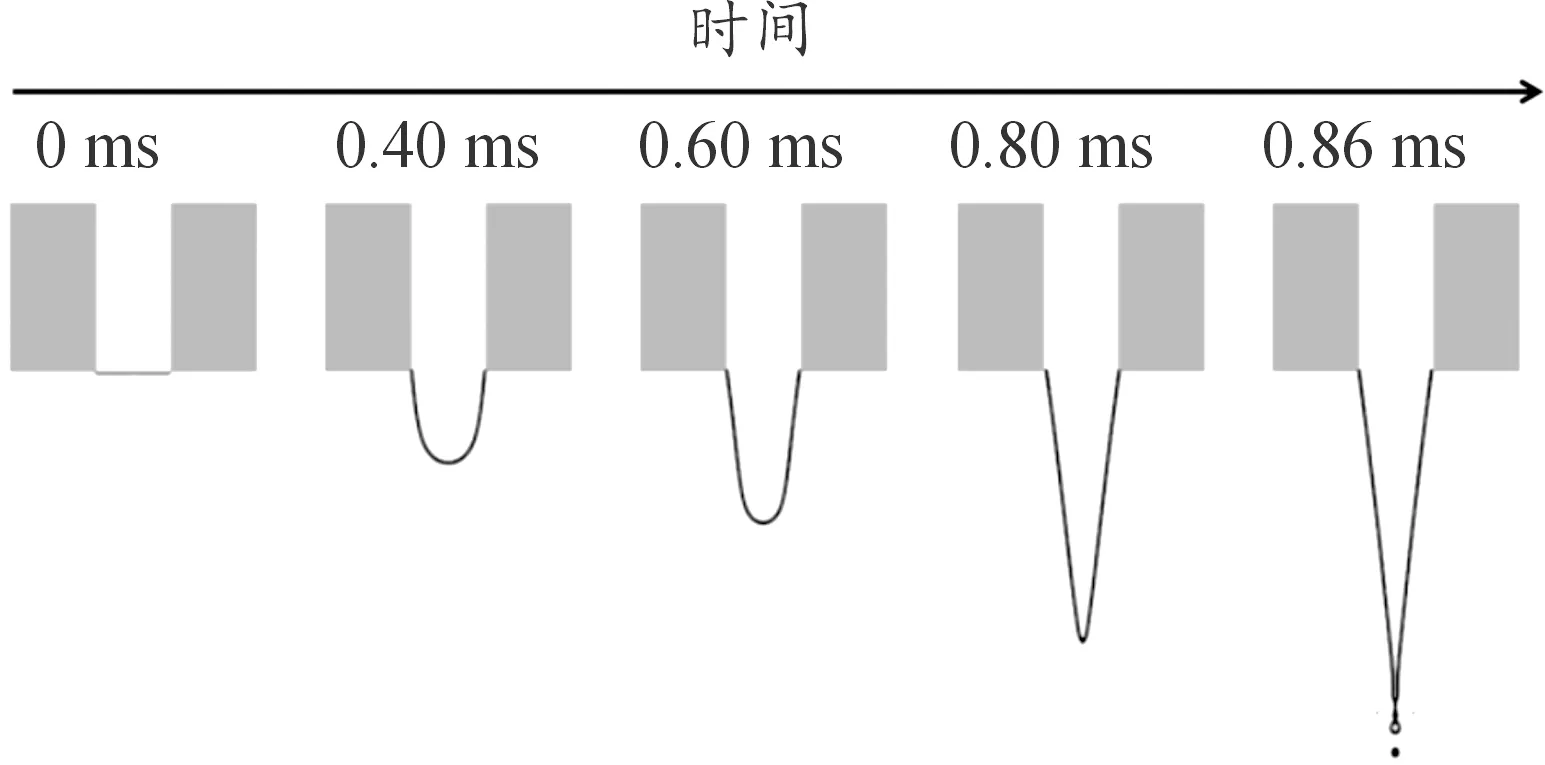

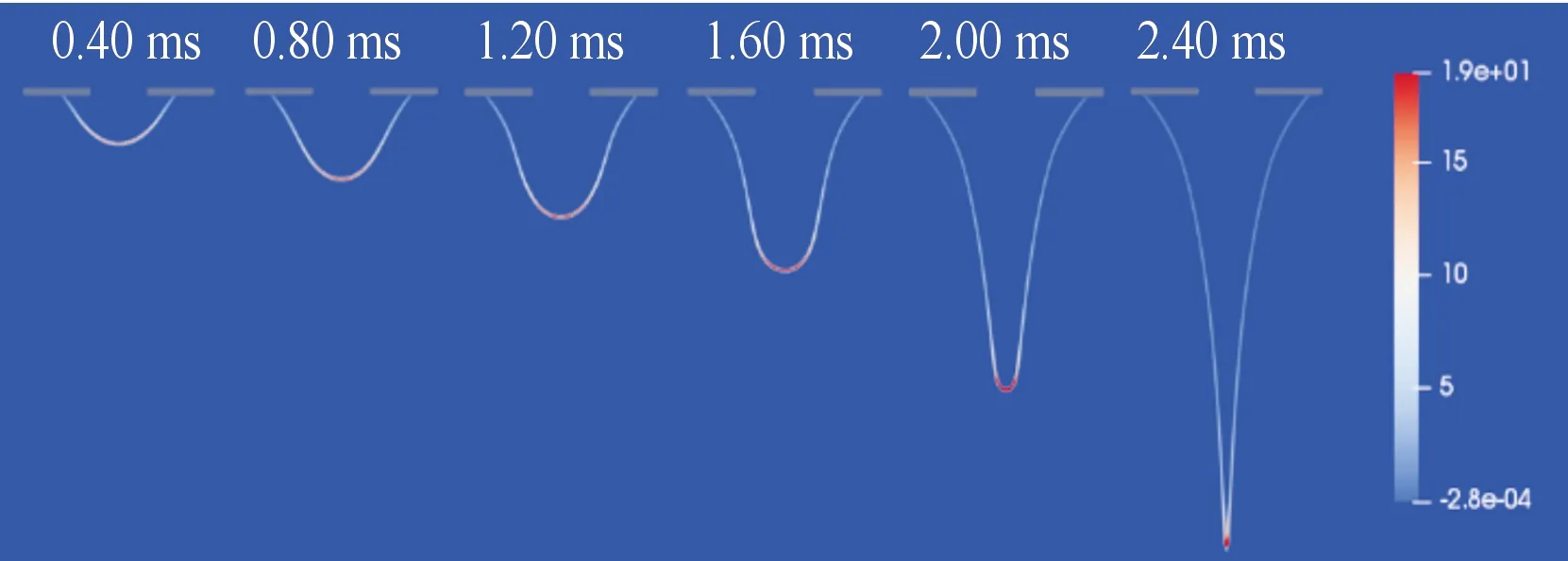

图3—7分别为不同接触角条件下对应的电流体锥射流形态演变。可以看出,接触角变化对电流体锥射流形态有显著影响。在模拟初始时刻,墨水与毛细管口持平;模拟时间为0.40 ms时,各组液滴均在毛细管喷头底部呈外凸状,但形态有明显差异,除90°接触角外,液滴均与毛细管外壁有明显接触,接触面积随着接触角的增加而减小。随着模拟的进行,在电场力的作用下锥射流逐渐被拉长。

图3 接触角30°时电流体锥射流形成的模拟图

图4 接触角45°时电流体锥射流形成的模拟图

图5 接触角60°时电流体锥射流形成的模拟图

图6 接触角75°时电流体锥射流形成的模拟图

图7 接触角90°时电流体锥射流形成的模拟图

对于接触角为30°的情况,当模拟时间达到2 ms时,喷头的下表面被完全润湿。润湿性对被拉长锥射流的形态有显著影响。例如,气液界面的曲率有明显变化,这将影响表面张力和电场力的平衡。另外,计算结果表明,泰勒锥尖端液滴的射流时间随着接触角的增加而缩短。

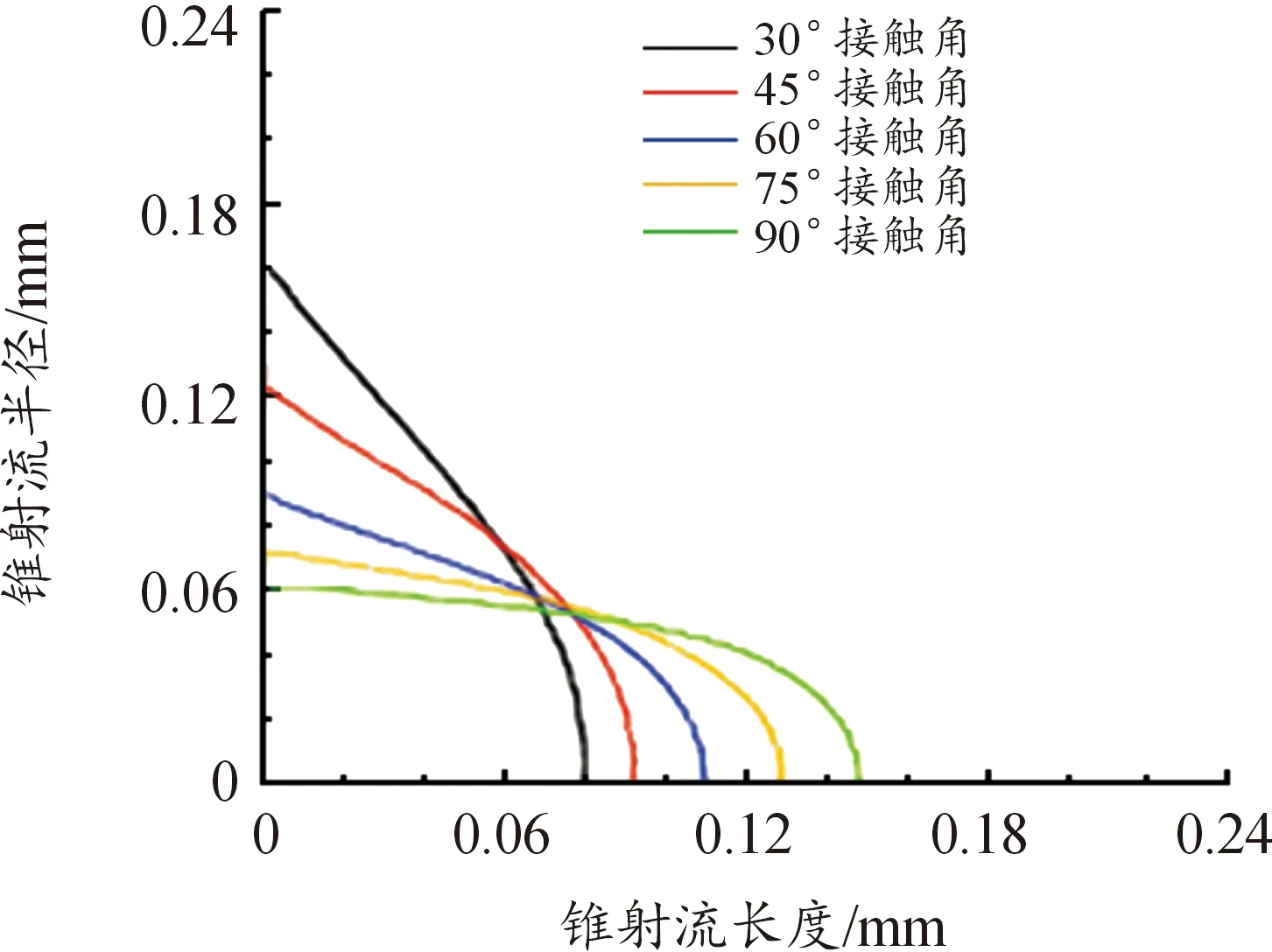

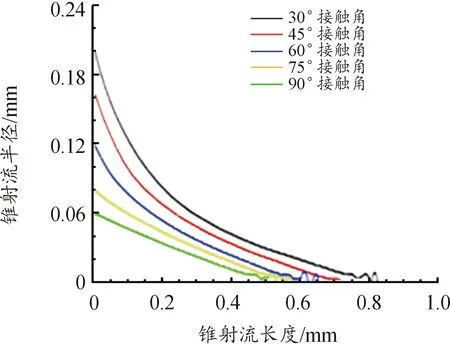

图8和图9分别为不同接触角情况下,液滴在0.40 ms及射流达到稳定状态时,锥射流半径随锥射流长度的变化。

图8 0.40 ms时各接触角锥射流半径随长度的变化情况

图9 稳定射流时各接触角锥射流半径随锥射流长度的变化情况

可以看出,接触角越小,锥射流长度越小,而与毛细管喷头的接触面积反而越大;30°接触角时,锥射流半径最大;90°接触角时,锥射流长度最长。模拟初期,电荷在锥射流顶端聚集较少,受到电场力的作用较小;当接触角为30°时,墨水在喷头管口的润湿性较强,因此能形成较大的接触面积。由于不同接触角条件下流量一致,当模拟时间均为0.40 ms时,下垂液滴的体积相等,形成的锥射流长度最小。随着模拟的进行,直至形成稳定射流,可以发现,接触角越小,形成锥射流的长度和半径均最大。其中,90°接触角时,锥射流的长度和半径最小。在喷头处锥射流半径为毛细管内径0.06 mm。当流量以预定速度继续供应时,电荷也沿着液滴轮廓朝尖端进一步聚集,液滴尖端受到的电场力越来越大。当电场力足以克服液滴表面张力和黏滞力的作用时,尖端形成射流。接触角越小时,稳定锥射流的长度越长。

2.2 不同接触角锥射流的形成规律

各接触角锥射流长度与模拟时间的关系见图10。当接触角为30°时,形成射流需要的时间最长,且锥射流长度最大。对比各接触角锥射流的长度变化可以看出,模拟初期,接触角越小时,锥射流长度增加越慢;随着模拟的进行,各接触角锥射流长度的增长速度加快。这是因为在模拟初期,接触角越小,墨水与毛细管喷头的接触面积越大;由于各组流量供应速度一致,锥射流长度增加越慢;模拟进行时,液滴长度增加,而半径变小,长度增加速度加快;即将形成射流时,液滴尖端形态相似,所以各接触角锥射流长度增长速度相近。

图10 各接触角锥射流长度与模拟时间的关系

为了进一步分析射流的形成机理,图11给出了45°接触角时各时刻射流表面电荷密度的分布。电荷沿着锥形液滴界面分布,液滴顶端的净电荷密度最高,随着射流的伸长,电荷进一步在液滴顶端聚集,液滴内部则没有自由电荷分布。

图11 接触角45°时墨水表面电荷密度分布

图12是接触角为45°时,各时刻电场强度的分布。可以发现,各时刻电场强度在液滴顶端及毛细管喷头壁处较强,并沿四周向外快速减弱。随着模拟的进行,电场强度在毛细管喷头壁处减弱,在液滴顶端处加强。电场强度与射流表面电荷密度的变化规律相似。结合电流体动力学理论分析可知,气液两相界面处的电荷受电场力作用带动流体运动,使锥形液滴发生显著形变。电荷移动导致电场变化,电场变化又反过来作用于电荷使其发生迁移。

图12 接触角45°时电场强度分布

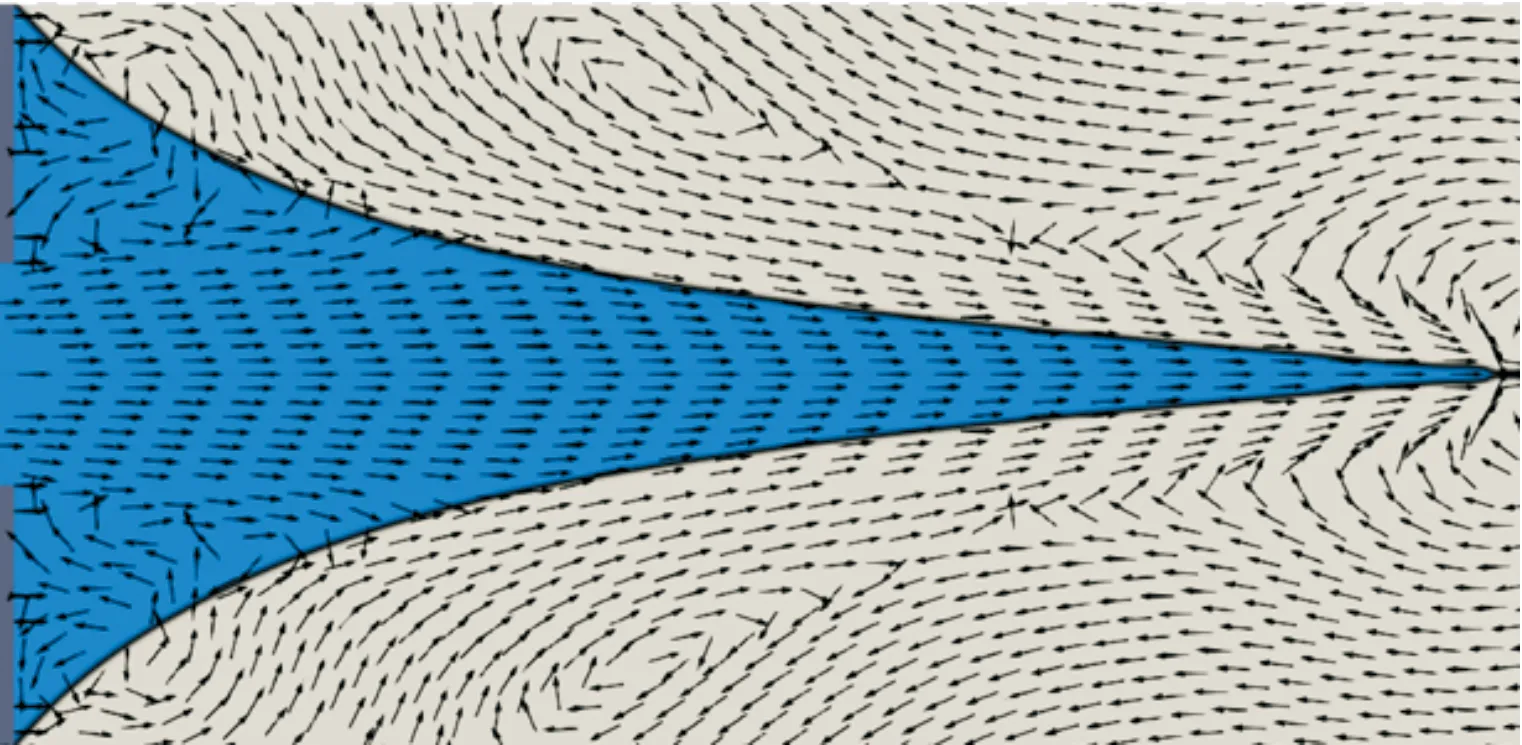

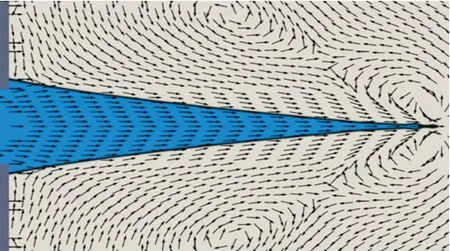

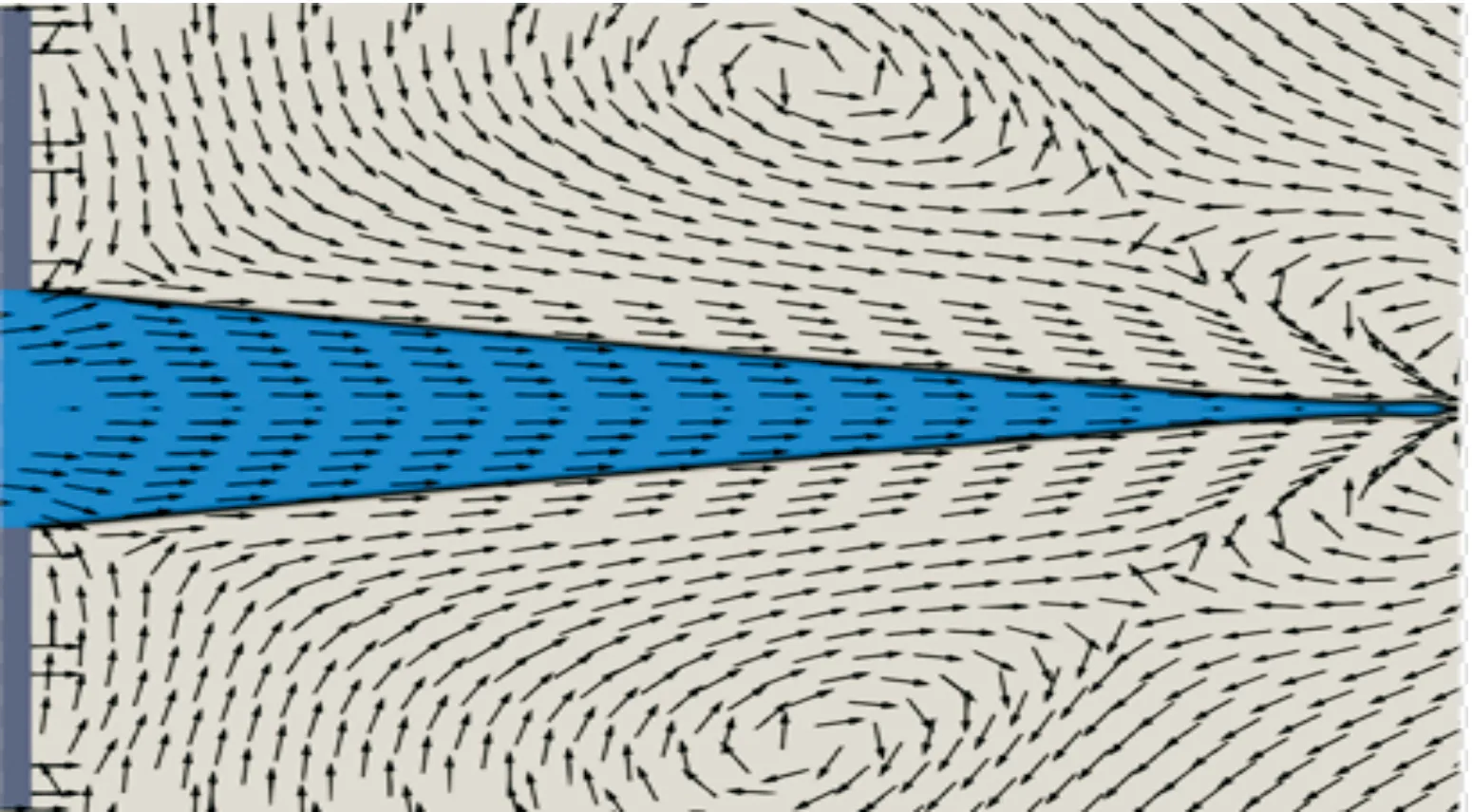

图13—17为稳定射流状态下,各接触角液滴内部速度方向示意图。可以发现,接触角为30°、45°和60°时,切向电场力使得墨水沿锥面切向流动,由中心部位向两端回流,在内部形成2个对称的涡。接触角为75°和90°时,射流虽有向两端流动的趋势,但未形成回流。接触角越小,墨水越容易吸附在毛细管喷头表面上,与毛细管喷头的接触面积越大,相应的回流区域越大。

图13 接触角30°时液滴速度方向示意图

图15 接触角60°时液滴速度方向示意图

图16 接触角75°时液滴速度方向示意图

图17 接触角90°时液滴速度方向示意图

3 结论

当墨水与毛细管喷头接触角越小时,润湿性越强,两者的接触面积越大;在射流形成期间,当模拟时间相同时,对于接触角较小的情况,对应的射流长度较短;当射流稳定之后,接触角越小时,锥射流的长度反而越长,形成射流需要的时间越长,相应的回流区域越大。研究结果可为进一步理解电流体动力学打印过程中的射流动力学机理和改进喷头结构提供参考。