基于振动信号的柴油机NOx排放虚拟传感研究

2022-07-22胡桂诚李国兴和超亮杨甜甜

胡桂诚,李国兴,沈 亮,和超亮,杨甜甜

(1.太原理工大学 机械与运载工程学院, 太原 030024; 2.中国重汽集团济南特种车有限公司,济南 250000)

0 引言

基于NEDC循环等稳态工况开展的汽车尾气排放性能检测无法对内燃机瞬态排放特性进行有效评估,因此实际行驶污染物排放(real drive emission,RDE)检测方法得到了重视与推广。轻型柴油车实际行驶中的氮氧化物(NOx)排放约为车辆认证时的3~4倍[1]。RDE检测对车辆瞬态排放监测技术提出了更高要求,然而目前尚未有兼顾成本和瞬态测量性能的测量技术得到推广。PEMS车载瞬态测试设备昂贵且笨重,无法满足推广需要。商用NOx传感器则无法满足较高的瞬态测量要求,不利于闭环控制和排放改善的实现[2]。而虚拟传感技术为NOx瞬态监测提供了更多可能,获得了越来越多的关注与研究。

已有的虚拟NOx传感器多是基于实测缸内压力信号作为输入变量开发的。这是因为NOx的产生主要与缸内燃烧行为有关,通常以缸内压力作为缸内燃烧行为的评价指标[3]。

2011年,Guardiola等[4]开发了一个柴油发动机快速NOx预测模型,选择缸内压力和电子控制单元中平均变量作为预测模型的输入信号,实现了NOx的实时预测。2014年,Formentin等[5]提出了一种基于发动机转速和缸压的NOx预测方法。通过主成分分析构建预测变量,并且使用L2正则化技术建立了NOx预测模型。Christian等[6]基于静态多项式黑盒建模为重型越野柴油机设计了虚拟NOx传感器,使用较少的回归量实现了高精度的NOx预测。2019年,Paul等[7]提出一种基于现象学模型的NOx虚拟传感器,与物理NOx传感器相比,其频率响应更好。Dipankar等[8]提出的基于神经网络的虚拟NOx传感器进一步证实了将基于缸压的虚拟NOx传感器应用于发动机排放实时控制的可行性。然而,缸内压力传感器比商用NOx传感器昂贵数10倍,使得基于压力的虚拟NOx传感器依然不便于推广应用。有必要探索更具成本效益的虚拟NOx传感器。

缸内燃烧行为与NOx的产生密切相关,同时又是发动机产生振动和噪声的最重要激励源之一。通过分析结构振动可以评估缸内燃烧情况,进而有望对燃烧产生的污染物排放水平加以预测。唐娟等[9]通过有限元模拟得到在仅施加燃烧压力时的缸盖振动响应,研究表明,缸盖表面位移可以有效地反映缸内压力变化。程勇等[10]研究表明,缸盖振动速度和缸压升高率具有相似的趋势。Zhao等[11]采用已测加速度信号来识别时域中的缸内燃烧事件。Polonowski等[12]分析了柴油机的加速度信号和燃烧放热引起的压力信号之间的相干性。昝晶等[13]使用结构相似性(SSIM)分析方法从不同的数字图像中识别和提取信息。基于SSIM算法可以获得2个三维矩阵之间更多的相关信息,这意味着可以直接从振动时频图中提取与燃烧事件相关的局部振动事件。杨甜甜[14]分析了结构振动与缸内压力的相似性,研究了基于振动信号的缸内压力重构技术,为基于振动的排放监测奠定了基础。

本文中提出一种基于振动信号重构缸压,通过构建预测模型来预测NOx排放的方法。首先,对缸盖振动时频图谱和缸压二阶导时频图谱进行相似性分析,获得相似性评价结果。将振动信号作为输入参数,以相似性评价结果作为控制参数,通过形态学重构计算出缸压二阶导信号。对重构的缸压信号进行分段提取预测变量,基于稳态工况下提取的预测变量与排放数据构造主成分回归(PCR)预测模型,对比分析排放预测效果。最后,通过瞬态工况预测的排放与实测对比验证了所提预测模型的可行性。结果表明:基于振动信号重构的缸压信号所建立的回归模型能够很好地预测柴油机各种运行工况下的NOx排放。预测值和测量值之间的确定系数R2为0.971~0.995,误差小于10%。瞬态试验表明,预测NOx值能够较好地跟随实测NOx排放变化,虚拟NOx传感器响应速度更快。

1 试验设计

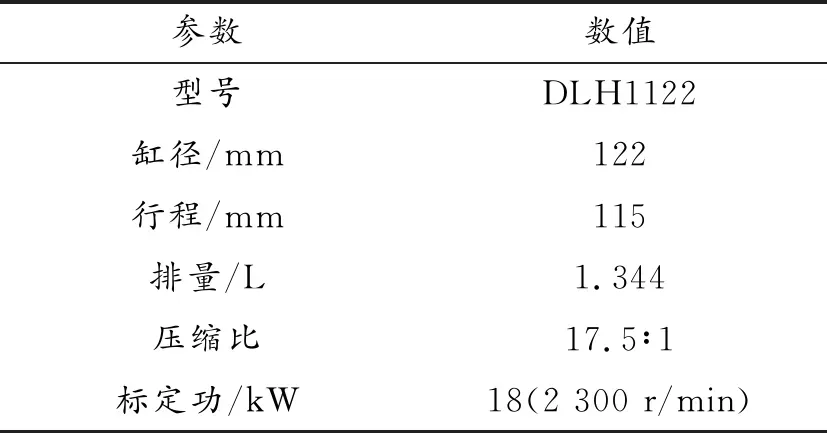

为了便于提取振动特征信号,选用一台单缸柴油机开展相关试验,具体参数见表1。

表1 发动机技术参数

试验设备如图1所示,由立式单缸柴油机、测功机、测控系统、数据采集仪、缸内压力传感器、振动传感器组成。缸套与缸盖上分别安装有振动加速度传感器,用以测量柴油机结构振动。NOx排放用AVL FTIR多成分测试仪进行测量。此外,同步采集缸内压力、发动机转速和曲轴位置信息用于数据结果分析。

图1 试验台架示意图

排放试验分为2个部分:建模试验与验证试验。建模试验是由15个工况组成的稳态试验,包括1 000~1 800 r/min范围内以200 r/min为间隔的5个转速工况,每种转速施加3种负荷:10、30和50 N·m。验证试验为定负荷变转速瞬态试验。在恒定的发动机负荷下(10、30、50 N·m),发动机转速阶梯上升(以200 r/min为间隔从1 000 r/min增加到1 800 r/min),随后阶梯下降(以200 r/min为间隔从1 800 r/min降低到1 000 r/min)。排放数据采样频率为1 Hz,其他数据采样频率为96 kHz,每个运行工况的采样时间为30 s。为避免单次测量引起误差,每个工况下采集2次数据。

2 基于振动信号的缸压重构

基于振动信号构建虚拟NOx传感器的关键是从测量的振动信号中准确提取缸内压力相关信息。已有关于缸内压力信息提取的研究通常是根据振动信号中预先选定的峰值或拐点来识别缸压曲线的变化趋势,能够有效评估部分燃烧事件的相位信息,但无法精确评估缸内压力的振幅或能量信息。本文中提出的基于振动信号的燃烧压力时频重构的方法实现了缸压信号的相位与振幅的同步重构,其步骤主要分为以下4步。

2.1 数据选择

内燃机的燃烧室由缸盖的底部,缸套的内壁和活塞顶面组成。燃气冲击和燃气驱动下的活塞侧击是内燃机振动响应主要的2种激励源。相较于缸盖,同时受到2种激励的缸套往往呈现出更为复杂的振动响应特征。

实测振动信号包含随机噪声并呈现显著非平稳性,因此对原始振动数据进行了均值滤波和连续小波变换(continuous wavelet transform,CWT)。图2是在1 600 r/min-30 N·m运行工况下缸套振动、缸盖振动和缸压二阶导的CWT时频图。

相较于缸套振动,缸盖振动时频图的能量分布规律更接近于缸压二阶导时频图。因此,后续选取缸盖振动响应作为缸压重构的数据源。

2.2 归一化

对缸盖振动和缸压二阶导时频图进行相似性分析之前,首先需要对信号的时频矩阵进行归一化处理,将图2中不同物理量的时频图转化为亮度峰值一致的RGB图像。结构相似性(structural similarity, SSIM)分析的适用输入为灰度图像,为此需要对RGB图像进行灰度化处理,去除色相和饱和度信息。由图3可看出,灰度转化后图像显示的特征信息少于时频图谱,实质上转换过程并不会造成信息缺失,而是由显示模式造成的。为了优化微弱特征的显示和相似性对比效果,需要使用伽玛校正方法进行灰度图像的修正处理。所谓伽玛校正就是对图像的伽玛曲线进行编辑,从而实现对图像进行非线性色调编辑的方法,检测出图像信号中的深色部分和浅色部分,并使两者比例增大,从而提高图像对比度效果。如图4所示,通过伽玛校正后,更多局域特征得以在灰度图中凸显。

图2 1 600 r/min-30 N·m工况下缸套和缸盖振动

图3 时频图谱的灰度显示

图4 伽玛校正后的灰度图

信号与压力二阶导的CWT时频

2.3 结构相似性分析

SSIM(structural similarity)是一种用来衡量图像相似度指标的算法,基本原理由亮度对比、对比度对比、结构对比3部分组成,SSIM指数如式(1)所示。

(1)

对伽马校正前后的缸盖振动和缸压二阶导灰度图分别进行结构相似性分析,获得SSIM指数均值。从图5中可以看出,经过伽马校正后的缸压二阶导和缸盖振动的SSIM均值(0.359 8)低于伽马校正前的SSIM均值(0.657 1)。这主要是由于经过伽马校正后,非平稳响应特征得以凸显,与燃烧事件无关的局域相似性虚高得到了有效抑制,导致整个工作循环的SSIM均值下降。事实上,在燃烧上止点(TDC)附近,经过伽马校正后的SSIM图谱显示出更加明显的与燃烧有关的相似结构,如三角区域所示。

图5 伽玛校正前、后SSIM图谱

2.4 形态学重构

基于振动信号重构缸压的实质是依据相似性矩阵对振动信号中与燃烧事件相关的局域响应特征进行滤波提取。将缸盖振动灰度图作为输入参数,以SSIM分析计算得出的相似矩阵作为控制参数,可通过形态学重构计算出压力二阶导的灰度图。如图6所示,重构的压力二阶导灰度图与实测灰度图之间有着较好的相似性。

图6 压力二阶导的灰度图

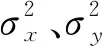

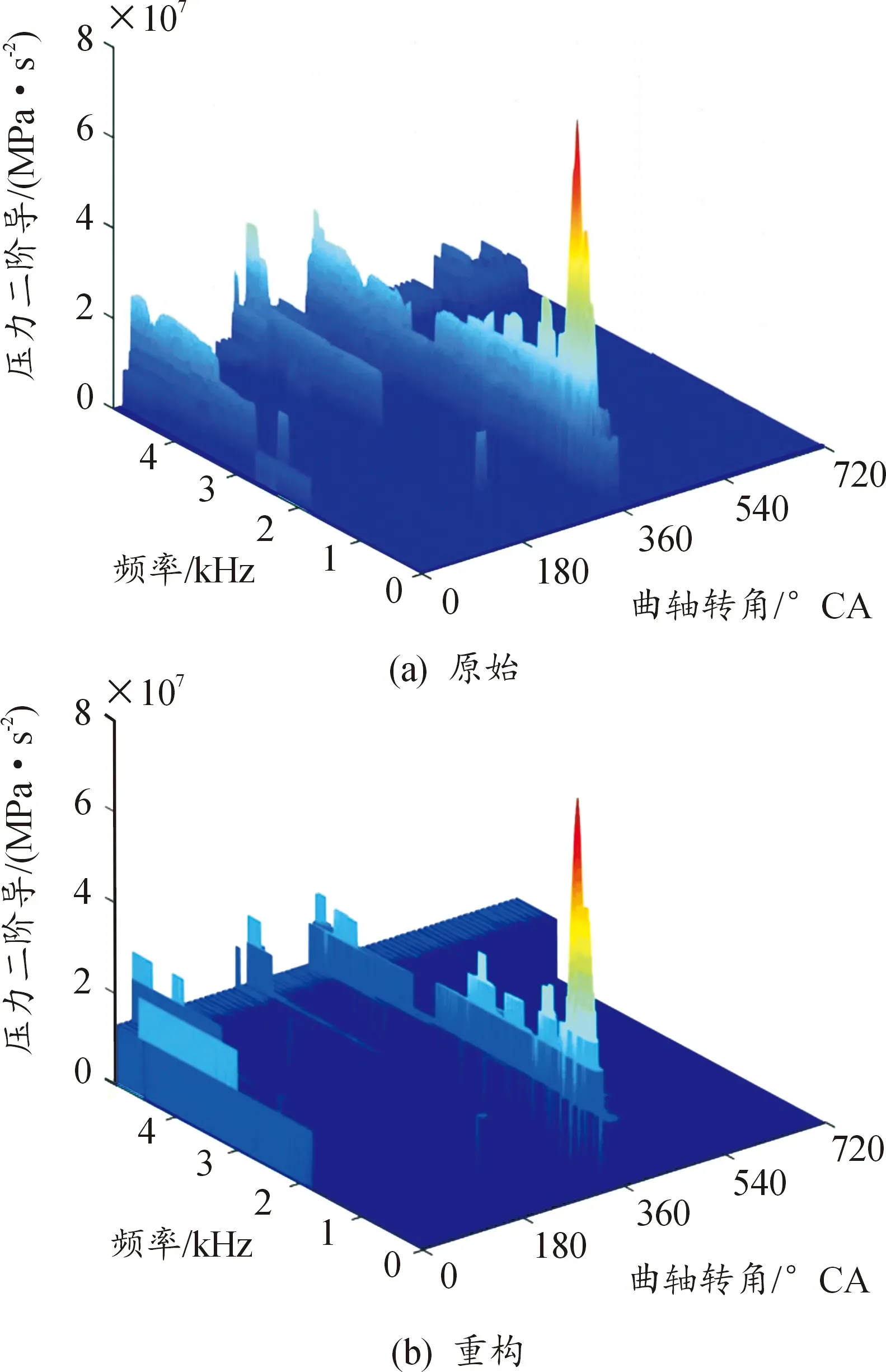

从图7(a)与(b)可看出重构的压力二阶导准确地保留了与燃烧事件相关的波动信息。由于重构过程导致的计算误差,重构的压力二阶导时频曲面比原始压力二阶导曲面更加光滑。然后通过逆小波变换将重构的压力二阶导时频图转化为曲线图。如图8所示,重构的压力曲线与原始曲线的相位吻合度较好,并且幅值也基本接近。尤其是燃烧上止点附近的燃烧波动特征得到了较好地重构复现,如图8中局域放大图所示。

图7 压力二阶导的时频显示

图8 重构的燃烧压力二阶导曲线

3 基于缸压重构的NOx排放虚拟传感

本文中提出一种NOx排放的主成分回归(PCR)预测方法,通过主成分分析(PCA)获取预测特征值与目标NOx值之间对应关系并构建了NOx回归预测模型。PCR是在预测变量较多且预测变量高度相关甚至共线的情况下,对响应变量进行预测建模的一种方法。通过主成分分析,由原始预测变量线性组合出新的预测变量称为主成分,以各主成分作为新自变量代替原来预测变量与目标值进行回归分析,构建回归预测模型。

首先,需要从重构的缸压曲线中选取合适的预测变量用于模型构建。不同于依赖压力曲线轮廓信息拾取的预测变量构造方法,本文中以缸压曲线分段的均方根值、峰值和峭度作为预测变量。NOx排放的产生与缸内燃烧行为关系紧密,为缩减输入维度,只选取燃烧过程相关的缸压片段来构造预测变量。选择进气门关闭角(IVC)和排气门打开角(EVO)之间变化剧烈的缸压曲线作为预测变量的选取区间,根据不同燃烧阶段以喷油开始角(ISA)、上止点(TDC)和燃烧结束角(EOC)将其分割为4段,对应的曲轴转角分别为:218~338° CA,338~360° CA,360~445° CA和445~485° CA。分别求取4个区间中压力曲线的均方根值(RMS)、峰值和峭度,完成12个预测变量的选取。

3.1 基于稳态试验的模型构建

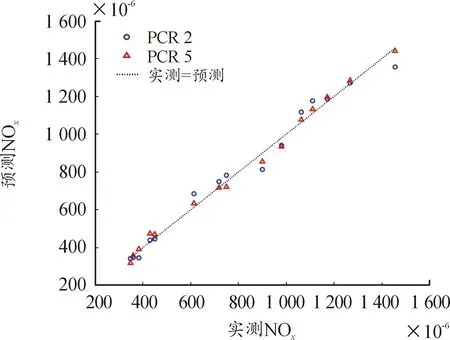

首先,对12个预测变量和排放结果进行主成分分析,然后分别采用2个主成分和5个主成分建立用于NOx排放的PCR预测模型,以预测15种不同工况下的排放水平。如图9所示,由2个主成分和5个主成分分别构建的PCR模型预测值与测量值有良好的一致性。

图9 NOx排放测量值和预测值

由5个主成分构成的PCR模型的回归分析相关性系数R2=0.955,略高于由2个主成分构成的PCR模型的回归分析相关性系数R2=0.971。可以看出,从重构的缸压曲线中选择的预测变量与排放值之间存在密切的相关性。

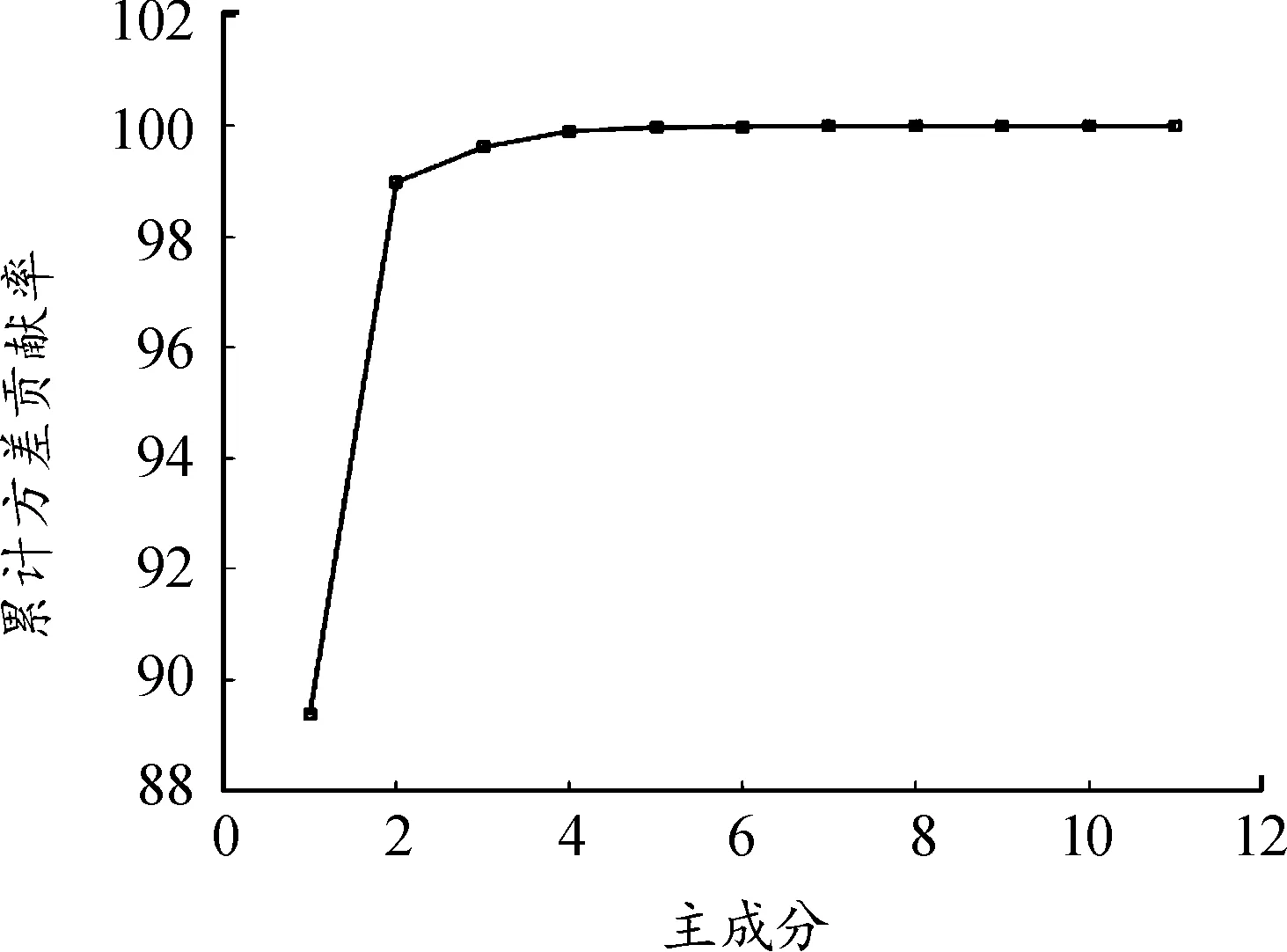

如图10所示,主成分分析方法表明前2个主成分解释了99.53%的变量,前5个主成分解释了99.98%的变量,可以看出,仅由2个主成分构成的回归模型可以很好地预测NOx排放。

图10 主成分的累计方差贡献率

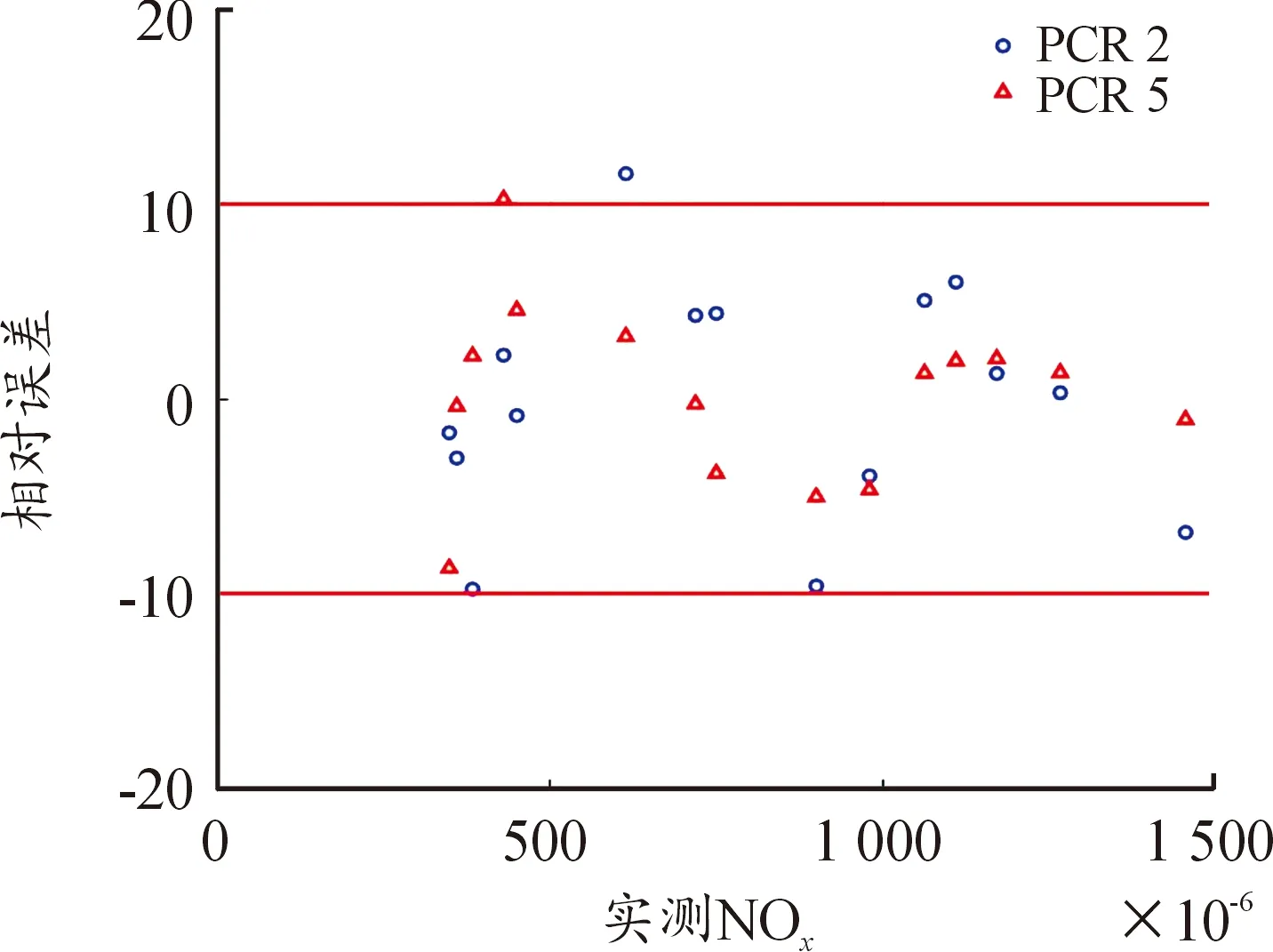

如图11所示,预测和实测的NOx之间的相对误差在多数工况下误差均低于10%,其中前2个主成分平均相对误差4.73%,最大相对误差11.56%,前5个主成分平均相对误差3.39%,最大相对误差10.25%。在实际应用中,基于2个主成分建立回归模型能够准确高效地预测NOx排放水平。

图11 NOx排放实测值和预测值的相对误差

3.2 基于瞬态试验的模型验证

物理传感器的响应时间受到排放物采样传输速率和传感器分析耗时的综合影响,响应时间往往超过1 s,难以满足发动机瞬态排放控制需要。台架试验中NOx测量设备的最小采样间隔为1 s,而基于虚拟传感器预测的排放刷新频率与发动机转速频率一致。对预测排放结果进行了降频重采样,以增强预测数据与实测数据之间的可比性。

由图12可以看出,在定负荷变转速瞬态试验中,随着发动机转速的阶跃变化(黑色点划线),预测NOx值能够较好地跟随实测NOx排放的瞬态变化。在高负荷瞬态工况下(50 N·m瞬态工况),预测的NOx与实测数据相比有更多的峰值偏差,这主要是由于参与模型构建的试验工况偏少(15个)造成的,后续可以通过增大建模数据库来改善。

图12 随速度变化的NOx测量值和预测值

图13和图14分别表示转速在1 200 r/min和1 000 r/min之间降低和升高过程中实测与预测的NOx排放结果。由图可知,预测NOx的幅度变化更为尖锐,变化趋势与实测NOx较为吻合。相较于预测NOx,实测NOx与转速瞬变输入之间存在更长的响应延迟,这主要是由排放仪的采样延迟导致的。排气经导流管传输至排放仪分析单元和样本分析所需的时间决定了实测NOx的延迟程度。基于振动信号开发的虚拟NOx传感器响应更快,可以实现NOx排放预测,为瞬态排放监测与控制提供实时排放数据。

图13 1 200~1 000 r/min-30 N·m工况下NOx测量值和预测值

图14 1 000~1 200 r/min-30 N·m工况下NOx测量值和预测值

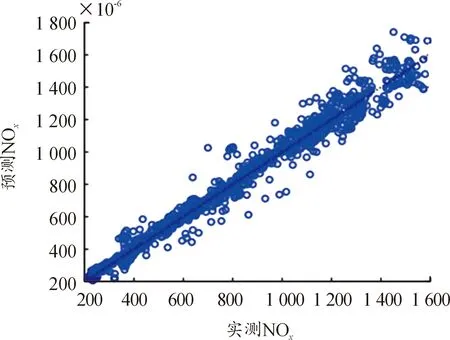

图15显示了瞬态试验过程中全部实测与预测的NOx数据。如图所示,多数预测 NOx与实测 NOx的相对误差小于±10%(10%误差限值标为绿线),其中平均相对误差为6.5%,最大相对误差为14.3%,表明所开发的虚拟传感器可以较为准确地实现NOx排放水平的瞬态预测。

图15 瞬态NOx测量值和预测值的关系图

4 结论

1) 缸内压力曲线重构的相位特性与实测曲线相吻合,幅值基本接近,证实了实测振动的缸内压力重构方法的合理性。

2) 通过对比实测与预测NOx排放量,可以得出基于振动信号重构的缸压信号所建立的回归模型能够很好地预测柴油机各种运行工况下的NOx排放。预测值和测量值之间的相关性系数(R2)为0.971~0.995,误差小于±10%。瞬态试验表明,在与实测NOx变化趋势较好吻合的前提下,虚拟传感器的响应速度快于物理传感器,且瞬态平均相对误差低于7%。

本文中提出的虚拟NOx传感器验证了基于实测振动信号预测NOx排放的可行性。基于振动的NOx排放虚拟传感器有望为实时驾驶车辆提供一种经济高效的非嵌入式在线监测排放技术。