柴油机油底壳动态特性识别研究

2022-07-22孟浩东赵景波戴旭东吴龙图

孟浩东,赵景波,戴旭东,张 忠,徐 毅,吴龙图

(1.常州工学院 汽车工程学院, 江苏 常州 213032; 2.常柴股份有限公司, 江苏 常州 213002)

0 引言

柴油机结构的动态特性研究是现代内燃机结构设计的重要组成部分,其中薄壁零件声振特性往往对整机NVH性能起关键作用。柴油机的薄壁件主要包括油底壳、缸盖罩、盖板以及平板箱体结构总成等,由于其辐射面积大、刚度低,受到柴油机燃烧与机械激励后,薄弱结构极易产生共振响应而辐射较大噪声。因此,准确识别柴油机薄壁结构件的动态特性是控制整机NVH特性的前提和关键。

基于振动噪声试验测试技术、信号处理技术以及有限元与边界元仿真分析方法等在研究车辆及发动机结构动态特性方面应用广泛[1-8]。赵业淼等[4]利用有限元法结合边界元法对建立的4DW93柴油机仿真模型进行振动噪声仿真分析,找到了对整机表面辐射噪声能量贡献占主要地位的薄壁件,并通过优化油底壳结构,降低了整机噪声;商晴等[5]采用仿真分析与试验测试相结合的分析方法,在最大扭矩工况下对整机装配条件下的油底壳进行了强迫振动分析,找到了油底壳结构振动最大位置,通过增加其厚度与加强筋,提高了结构刚度,降低了振动;蔡艳平等[6]利用模态叠加法对气门落座力与燃爆激振力激励下内燃机缸盖振动的瞬态动力学响应特性进行模拟仿真,并通过缸盖振动实测信号验证了仿真结果的有效性。王海林等[7]采用模态分析结合瞬态动力学分析方法对拖拉机无极变速器箱体进行动态特性分析,并运用拓扑和形貌联合优化的方法对其进行优化设计,改进结构动态特性。综上所述,试验与仿真分析方法相互融合、取长补短,能准确分析结构的声振响应特性,有效识别其动态特性,找出薄弱环节,进行结构改进设计。

此次针对某型单缸柴油机油底壳薄壁结构件的动态特性开展识别研究,首先基于同步压缩小波变换识别标定工况下柴油机油底壳的振动响应时频特征,然后结合采用近场声压1/3倍频程频谱法定位分析油底壳结构噪声的辐射特性,在此基础上确定燃烧与机械激励作用下油底壳结构动态响应与辐射噪声的关联性,再采用实验与仿真相结合的模态分析方法识别油底壳的模态特性,最后进一步研究油底壳声振响应特性与其模态特性之间的相关性,研究结果指导优化油底壳的动态特性。

1 柴油机油底壳振动噪声试验分析

1.1 同步压缩小波变换原理概述

同步压缩小波变换方法[9-11](synchronous compression wavelet transform,SWT)是以小波变换为基础的一种频率压缩重组分析算法,首先对信号x(t)进行连续小波变换(continuous wavelet transform,CWT),定义为

(1)

式中:a为尺度因子;b为平移因子;t为时间;ψ*(t)为小波基ψ(t)的共轭。

然后对小波系数Wx(a,b),计算其瞬时频率

(2)

建立(a,b)→(ωx(a,b),b)的映射关系,实现小波系数从时间-尺度分布向时间-频率分布转变,SWT方法通过压缩小波系数Wx(ωx(a,b),b)在任一中心频率ω1附近[ω1-0.5Δω,ω1+0.5Δω]值,获得同步压缩小波变换系数Tx(ω1,b)。

最终同步压缩小波系数计算结果表示为

(3)

式中:A(b)={a;Wx(a,b)≥γ},通常阈值γ设定与信号采样点数及噪声方差有关。

同步压缩小波变换相比较传统小波变换[12-13],能获得更高的时频分辨能力与时频定位特性,能从时频域上提取结构动态响应特征信息,提高对结构动态特性的辨识能力。

围绕单缸柴油机油底壳结构的动态特性,融合同步压缩小波变换法、1/3倍频程谱法及模态分析法展开识别研究,具体的识别流程如图1所示。

图1 柴油机油底壳动态特性识别流程框图

1.2 油底壳振声特性识别试验分析

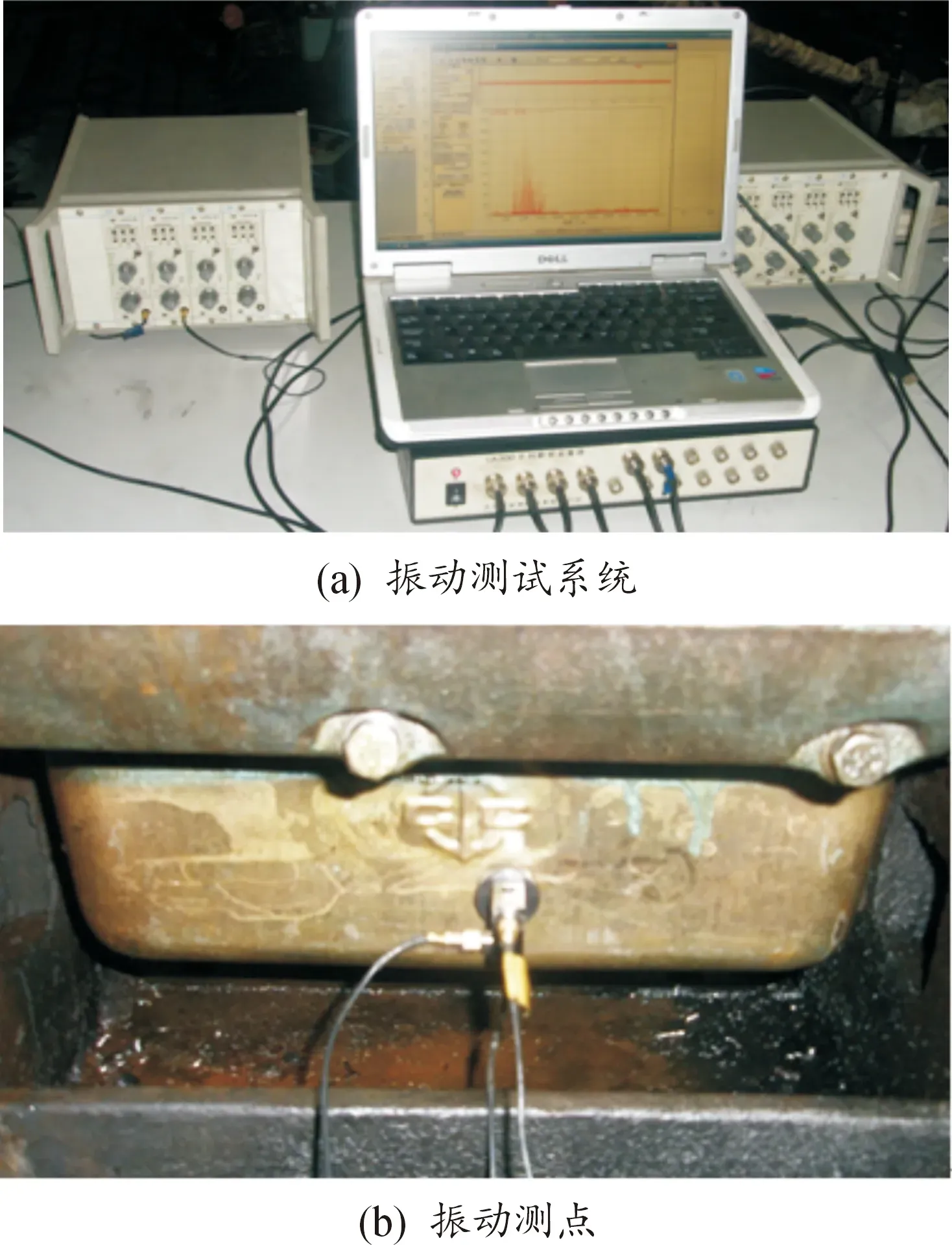

以某型单缸四冲程直喷柴油机为研究对象,缸径为110 mm,在标定工况下转速为2 200 r/min,功率是15.5 kW。根据结构振动测试要求,在柴油机油底壳侧面布置加速度传感器,采用VTCL_DSP振动测试系统在柴油机台架性能实验室进行标定工况下油底壳结构的振动测试,如图2所示。

图2 柴油机振动测试系统及油底壳振动测点布置场景图

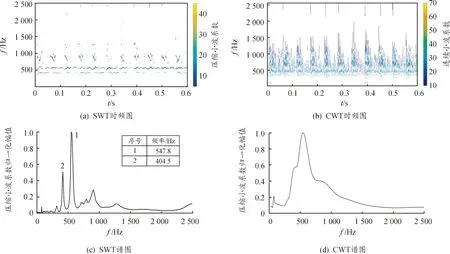

利用基于Morlet小波的同步压缩小波变换方法与连续小波变换方法对获取的结构振动信号进行分析比较,结果如图3所示。在标定工况下,单缸四冲程柴油机燃烧爆发周期为0.055 s,发火基频为18.33 Hz,柴油机2阶不平衡往复惯性力激励频率为73.33 Hz。

从图3(a)与图3(b)分析比较可知,同步压缩小波时频谱能有效提取标定工况下油底壳结构振动时频特征,能提供其任何局部时间段上的频率信息,相比连续小波尺度谱图,改变了传统连续小波变换在时频域上分辨率不高的缺点,使得其结构振动信号中各频率成分在频率域方向上进行压缩,使信号中最大峰值频率547.8 Hz得以清晰地显示在时频图上。同时结合同步压缩小波能谱图3(c),油底壳结构主振动分量相当于沿频率轴对其功率谱进行了包络平滑处理,能获得其结构振动响应的频域特征与能量分布,而传统连续小波能谱图3(d),由于其时频分辨率低导致其特征提取效果不佳。因此,同步压缩小波谱分析技术相比连续小波谱分析技术更显优越性。

图3 油底壳振动信号时频分析结果

从图3中进一步分析可知,机体受燃烧爆发压力与机械冲击激励,经多向多耦合振动传递路径传递至结构部件,引起油底壳结构振动响应的能量主要集中在400~600 Hz低频带范围内,且在547.8 Hz时出现最大峰值,在工作周期内,油底壳在相应振动能量相对集中的峰值频带呈现明显的周期瞬态特性,这是由结构本身的动态特性引起的。

下一步为识别油底壳表面辐射噪声与其结构振动的相关性。在相同工况下,采用BK2250声级计在油底壳平板结构侧面进行近场声压测试,采用1/3倍频程谱分析其近场测点噪声频带能量分布,其中结果如图4所示。

图4 油底壳近场声压1/3倍频程谱

分析图4可知,在标定工况下,柴油机油底壳近场辐射噪声声压级为108.36 dB(A)。油底壳结构噪声能量主要集中在355~708 Hz的低频带,其中在以500 Hz为中心频率(447~562 Hz)的频带范围出现噪声峰值102.28 dB(A),柴油机宽频燃烧激励与机械激励通过机体传递至油底壳,作为典型的平板型薄壁件,辐射面积大,同时其刚度薄弱结构易受振动激励响应而辐射较大噪声,因此控制油底壳表面辐射噪声的关键是控制其低频辐射噪声。同时结合其结构振动分析结果可知,油底壳振动响应能量集中频带落入其噪声能量峰值频带区域内,振声能量集中且表现出较强相关性,说明控制油底壳结构噪声的关键是降低其结构主振动,改善结构的动态特性。

2 柴油机油底壳模态特性分析

根据油底壳声振试验分析结果,采用模态分析方法进行其结构模态特性分析,找到导致结构主振动的薄弱环节,指导结构改进设计优化其动态特性[14-15]。

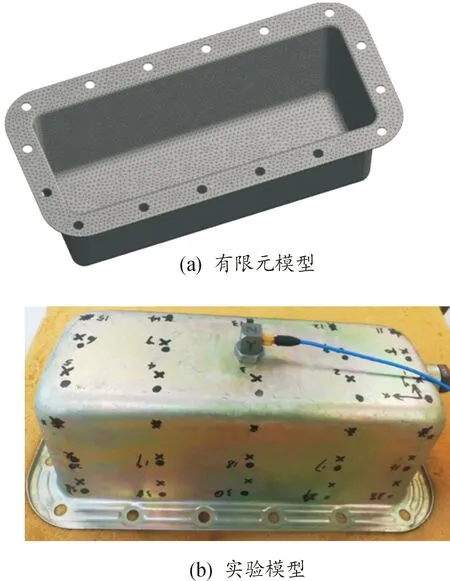

首先建立钢板油底壳的仿真计算模型,然后选择单元大小为0.004 m的四面体单元进行结构网格划分,其中在倒角区域细化网格,最终获得其有限元网格模型,如图5(a)所示。同时为验证所建油底壳有限元模型的准确性,构建了具有39个特征测点的油底壳实验模型,如图5(b)所示,利用LMS Test.Lab模态测试系统基于单点激励多点响应的脉冲激振法进行油底壳自由状态下的模态实验,获取其自由模态参数。

图5 油底壳模型示意图

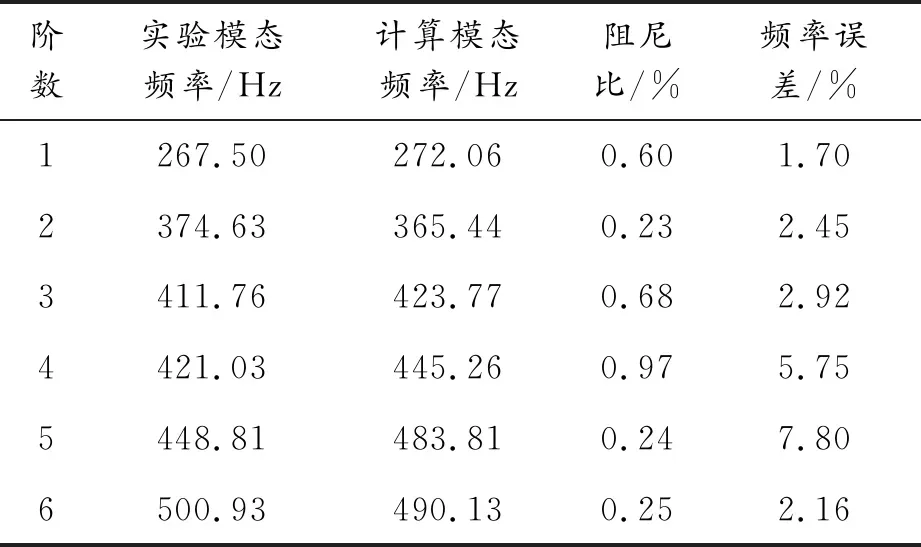

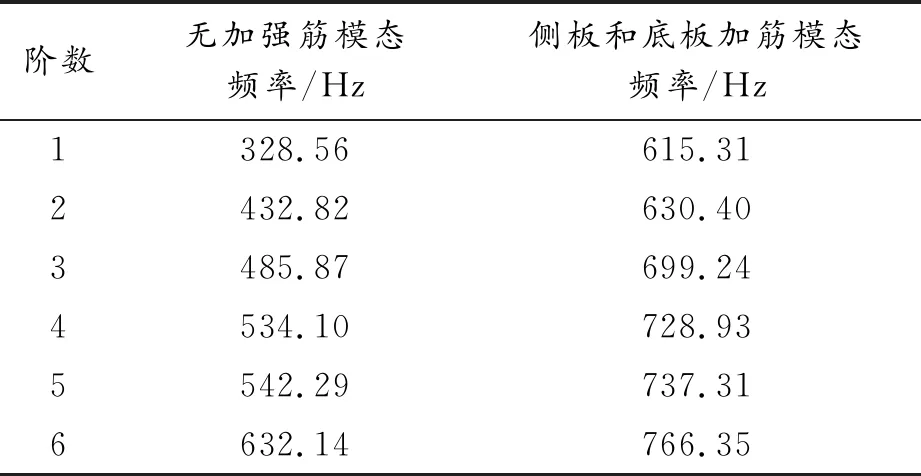

采用实验模态与有限元计算模态相结合的方法获得了油底壳前6阶自由模态频率值,结果如表1所示,其中油底壳第5阶自由模态振型如图6所示。

表1 油底壳自由模态频率

图6 油底壳第5阶自由模态振型示意图

分析表1和图6可知,油底壳前6阶实验模态频率与计算模态频率值相对误差都小于8%,验证了所建立油底壳有限元模型的准确性,可用于后续的仿真分析。

为模拟薄壁件与实际工作相符的约束状态,分别对油底壳裙边与机体不同部位相连接端面的螺栓孔内接触面施加固定约束,约束了所有连接螺栓孔的自由度,采用分块兰索斯法[16]分别对油底壳结构进行约束模态计算,部分计算结果如表2与图7所示。

表2 油底壳约束模态频率

图7 油底壳第5阶约束模态振型示意图

从约束模态求解结果分析可知,油底壳第4阶至第5阶约束模态频率区间落入其结构振声响应能量集中频带范围,受激励易导致结构共振。结合图7模态振型分析可知,随着结构约束频率的提高,油底壳左右两大侧板的相对变形也随之增大,且变形区域越发集中。因此,油底壳的第4阶与第5阶约束模态是影响结构动态特性的关键模态,同时其左右薄壁侧板是影响结构刚度的薄弱环节。

3 柴油机油底壳动态特性改进分析

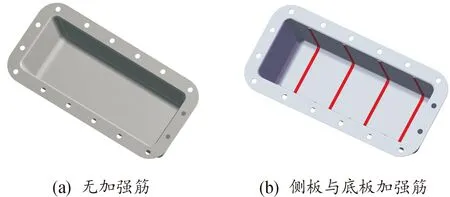

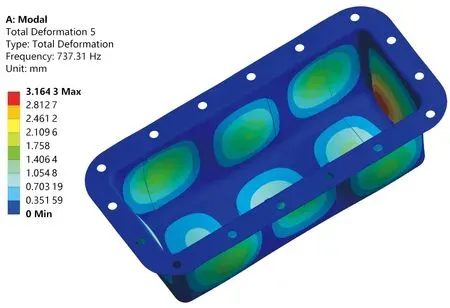

根据试验与仿真分析结果,要降低油底壳在标定工况下产生的振动响应,必须避开可能导致结构共振的频率区间,通过改进设计结构薄弱环节来优化其动态特性。针对油底壳侧板和底板薄弱环节,采取设计对称加强筋来提高结构刚度的措施,其中在侧板和底板均匀布置4条宽度为5 mm,高度为1 mm的加强筋来提高油底壳的约束模态频率,油底壳改进后的结构如图8所示,改进后其结构约束模态计算结果如图9和表2所示。

图8 油底壳改进前后结构示意图

图9 改进后油底壳第5阶约束模态振型示意图

从图表中分析可知,通过对油底壳侧板和底板进行加强筋改进设计后,油底壳结构刚度及各阶约束模态频率都得到了显著提高,其中第5阶约束模态频率提高了195 Hz,而质量仅增加0.46 kg。

油底壳结构改进后前6阶约束模态频率区间避开了可能导致结构共振响应的低频区间,其主振型相对位移变形量也减小。下一步将根据改进油底壳的仿真计算结果指导控制其结构振动与噪声并进行试验验证。

4 结论

1) 在标定工况下,钢板油底壳是单缸柴油机侧盖面的主要辐射部件,其结构振动响应与表面辐射噪声相关能量分别主要集中在以500 Hz为中心频率的频带范围,油底壳在547.8 Hz 时出现最大加速度振动峰值,控制其结构辐射噪声的关键是改进结构的动态特性,降低结构主振动。

2) 油底壳的第5阶约束模态频率易受单缸柴油机激励产生结构共振响应,是影响结构动态特性的关键;通过对油底壳侧板与底板薄弱结构增加四条加强筋,第5阶约束模态频率提高了195 Hz;采取薄弱环节加强筋改进设计措施可有效提高油底壳结构刚度,避开共振频率。

3) 融合同步压缩小波变换、近场声压1/3倍频程谱法以及模态分析方法,有效识别了标定工况下单缸柴油机油底壳结构声振响应特性与结构模态特性,分析了两者的相关性,在此基础上指导薄弱环节改进设计,优化了油底壳结构动态特性。