某船用摩擦离合器油路密封对花键失效影响的仿真模拟研究

2022-07-22贾龙凯丁星星

丰 雷,冯 健,叶 辉,贾龙凯,刘 震,丁星星

(1.海装广州局驻重庆地区第二军事代表室,重庆 402260;2.重庆齿轮箱有限责任公司,重庆 402263;3.西南技术工程研究所,重庆 400039)

0 引言

某船用湿式摩擦离合器内置于船舶齿轮传动装置,在8~10年使用、运行大约10 000 h后离合器花键出现异常磨损,内部密封出现老化,磨损严重,使离合器接排冲击过大,脱排时间过长,无法满足船舶的使用要求。

为了确保船舶齿轮传动装置的安全运行,亟须对某船用摩擦离合器内部润滑油路泄漏和花键失效机理进行研究,为后续进一步提高离合器长期运行可靠性奠定理论基础。朱孝录等[1]研究了花键的偏心量对微动磨损的影响等;薛向珍等[2]研究了键副的微动磨损机理并提出了损伤累积的模型。刘鸿雁等[3]研究了提高花键轴的加工精度、减少花键连接的配合间隙和通过热处理提高接触强度等方式来提高花键的磨损寿命。刘军等[4]研究了花键齿面摩擦因数、最大齿面作用力、花键连接偏心量、齿面面积等因素对齿面疲劳磨损破坏影响;文献[5-16]分别从不同角度对湿式摩擦离合器的摩擦片副磨损、仿真、润滑或温度场等进行研究,但没有对离合器内部油路泄愤漏量的流场进行分析以及对花键副失效进行分析。

本文从工程实际出发,对某船舶齿轮箱离合器结构和功能、磨损现象、微观机理分析等入手,采用有限元方法对离合器内部油路在不同程度的泄漏对流场影响进行仿真,并通过离合器流量对花键磨损影响实验进行定性验证,为离合器长寿命周期可靠性增长研究奠定基础。

1 湿式摩擦离合器结构及内部油路介绍

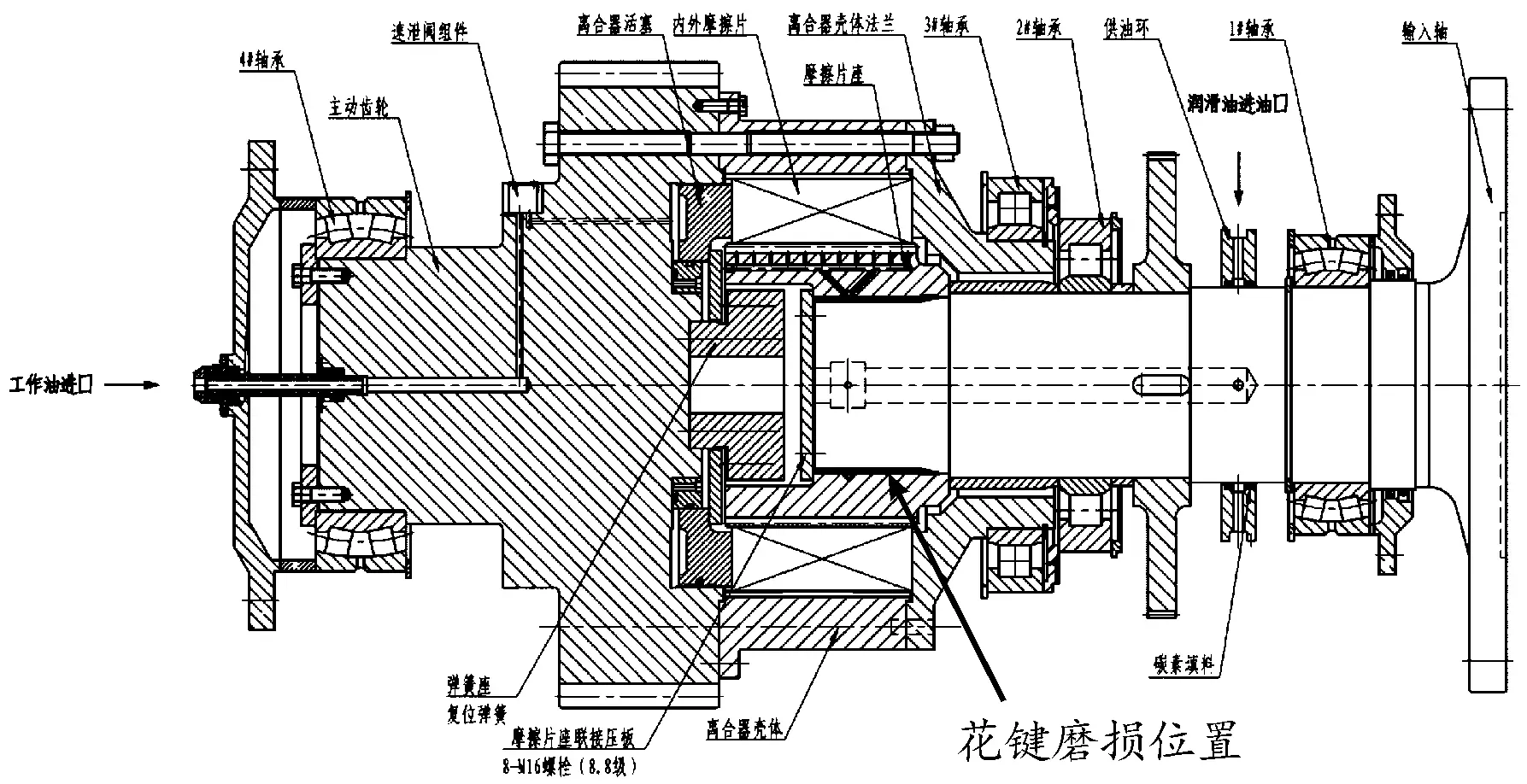

输入端内置湿式摩擦离合器,实现船舶动力的控制,离合器部件结构如图1所示。

图1 离合器部件图

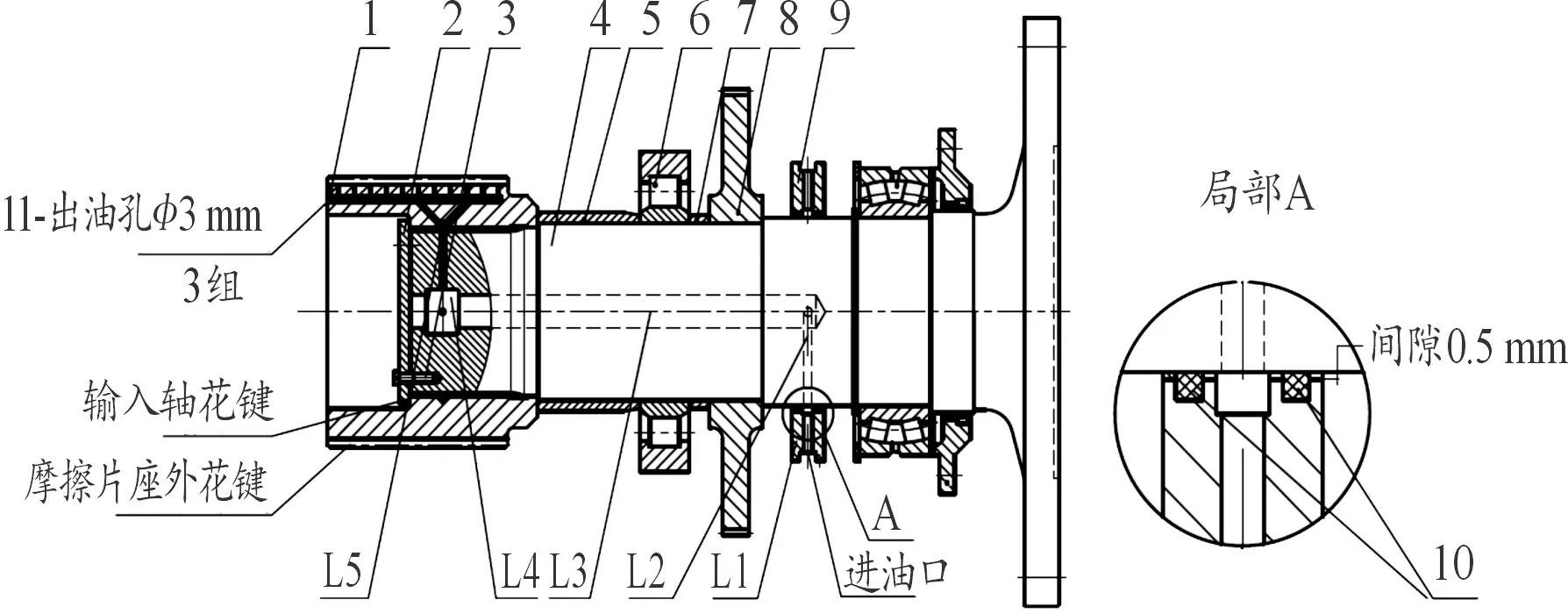

离合器部件润滑油路采用碳素密封进行“径向进油”密封,润滑油从供油环处进入,主要作用是润滑离合器摩擦副并花键副和实现内、外摩擦片分离。油路如图2所示,润滑油从进油口φ20 mm径向进供油环(9),经过进供油环(9)上油孔L1、输入轴(4)上油孔L2—L5到输入轴花键,再通过摩擦片座(1)花键上3组11-φ3 mm出油孔进行离合器的润滑。其中供油环与输入轴颈之间由填料密封形成油路,填料密封静止。

图2 离合器部件油路示意图

2 摩擦片座与输入轴连接花键磨损情况

某船运行8年后在例行小修等级维护保养中,发现离合器花键磨损严重,离合器密老化,具体情况如下:

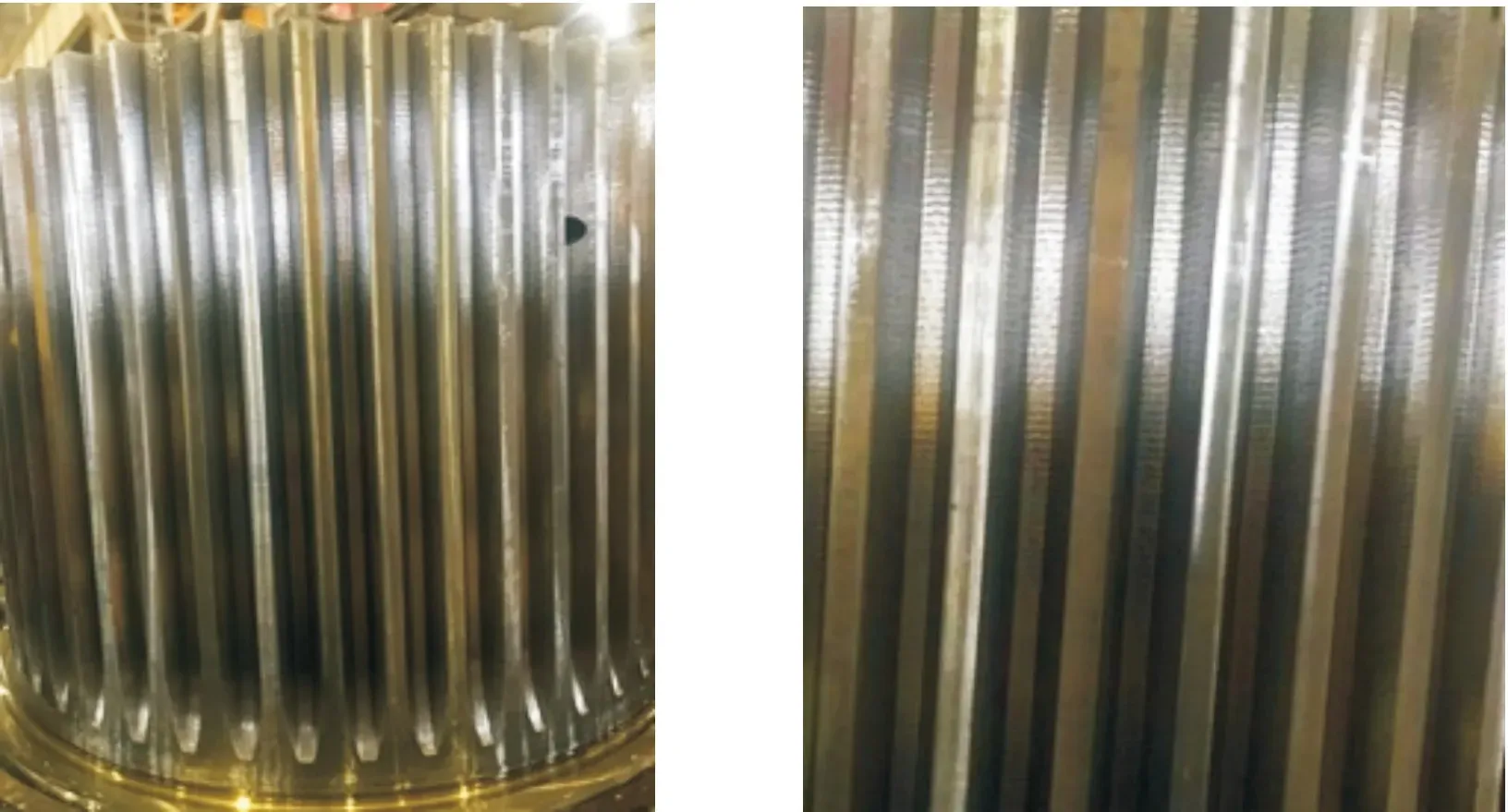

1) 输入轴花键(与摩擦片座内花键配合处)工作齿面压痕明显,压痕偏向输入轴轴端,压痕深度约1 mm,其余正常,如图3所示。

2) 摩擦片座内花键(与输入轴外花键配合处)工作齿面存在偏载现象,外花键每个工作齿面(与内摩擦片配合处)上均存在10处不同程度的压痕,每处压痕宽度约30 mm,最大深度约2 mm,如图4所示。

图4 摩擦片座外花键压痕图

3) 供油环处密封件严重磨损并已老化,部分已经断裂,如图5所示。

图5 供油环处密封件损坏图

3 磨损机理分析

离合器润滑油压力为0.2~0.5 MPa,通过供油环进入离合器内部,经过输入轴中心油路、摩擦片座,对摩擦片进行润滑,带走摩擦片座的内外花键、摩擦片之间以及摩擦片与花键之间的蠕动产生的热量。

润滑油流量充分,快速带走热量,花键和摩擦片的磨损速度相对比较慢。如果润滑油泄漏或流量不足,则花键热量长期聚集,造成润滑油变质使花键得不到润滑,加速花键磨损。

同时,由于流量限制,花键微量磨粒无法被带走而聚集,加速了花键的磨损。如流量过大,摩擦片高速运转会因搅油产生大量的热量,无法使摩擦离合器快速冷却。因此摩擦离合器的润滑油过少或过多,都要引起离合器发热,造成连接的花键磨损加速。

通过台架试验调整离合器润滑油流量,确保离合器不发热。但在长期使用过程中,由于油路上相关密封件磨损、花键间隙变化,造成润滑油路泄漏量加大,使离合器实际量逐步减少,最后达不到离合器的润滑冷却的流量要求。

通过上述分析可知,长期运行后,供油环处密封件磨损程度逐步增大,导致实际进入离合器润滑油量逐渐减少,引起输入轴和摩擦片座花键副磨损加速和间隙增加。

4 离合器供油油路仿真分析

为了进一步验证离合器供油环密封磨损引起花键润滑油流量泄漏值,采用ANSYS FLUENT软件对管路内部滑油的流动特性进行流场仿真分析,利用出口平均体积流量分析确定密封间隙引起的润滑油的泄漏量。

4.1 模型建立

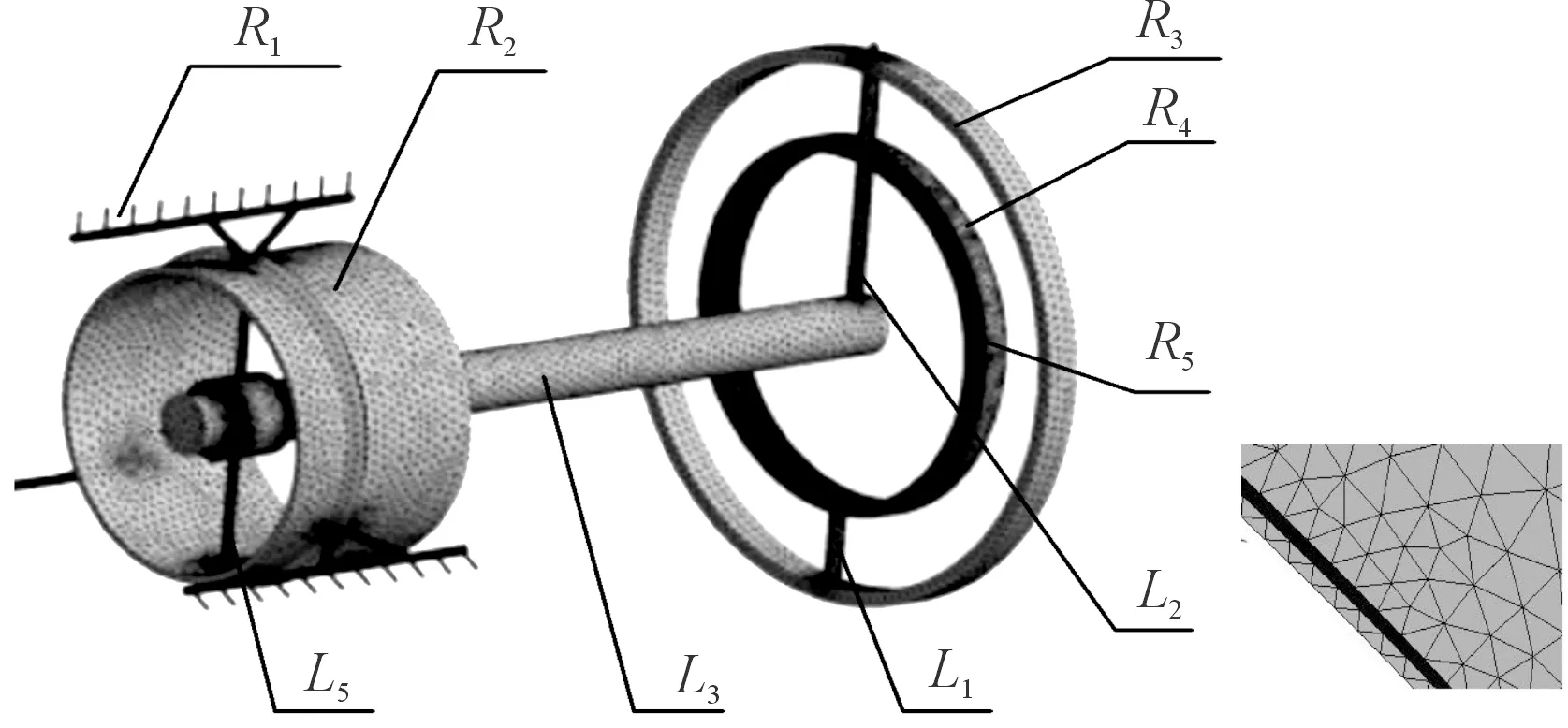

以离合器的润滑油路建立有限元仿真模型(见图6),将供油环密封处设置为间隙分别为0、0.3、0.5、0.7 mm 4种工况进行仿真。

R1为3组喷油口;R2为输入轴花键处润滑油;R3为供油环外部环槽油路;R4为供油环内部环槽油路;R5为密封间隙(见图右边放大图);L1—L5为离合器内部油路(见图1)

本文中只考虑流体计算区域,其中流动介质采用三维稳态不可压缩流体液态润滑油,忽略流体计算区域与外界以及内部结构之间的热流交换。只求解连续性方程与动量方程。其材料参数如表1所示。

表1 材料参数

入口边界为压力入口,压力值为0.5 MPa,出口为压力出口(因为自由出口产生回流,导致不收敛)。

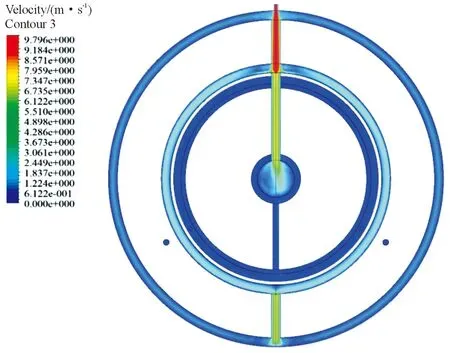

其中可以描述为

x=0,w=Pin=0.5 MPa,u=w=0,

x=L,w=pout=0

流体计算区域采用四面体网格。网格数量为1 445 120,计算模型为k-ε湍流模型,求解方法为Coupled求解方法,离散格式为二阶迎风格式。其中求解的控制方程如下式所示。

连续性方程

(1)

动量方程

(2)

即

i,j=1,2,3

4.2 仿真结果

分别按4种工况进行数值仿真计算,进行流速与流场分布仿真,选取间隙为0和0.5 mm 2个工况为例。具体如下:

1) 间隙值为0的流速仿真结果

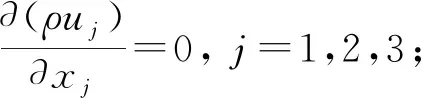

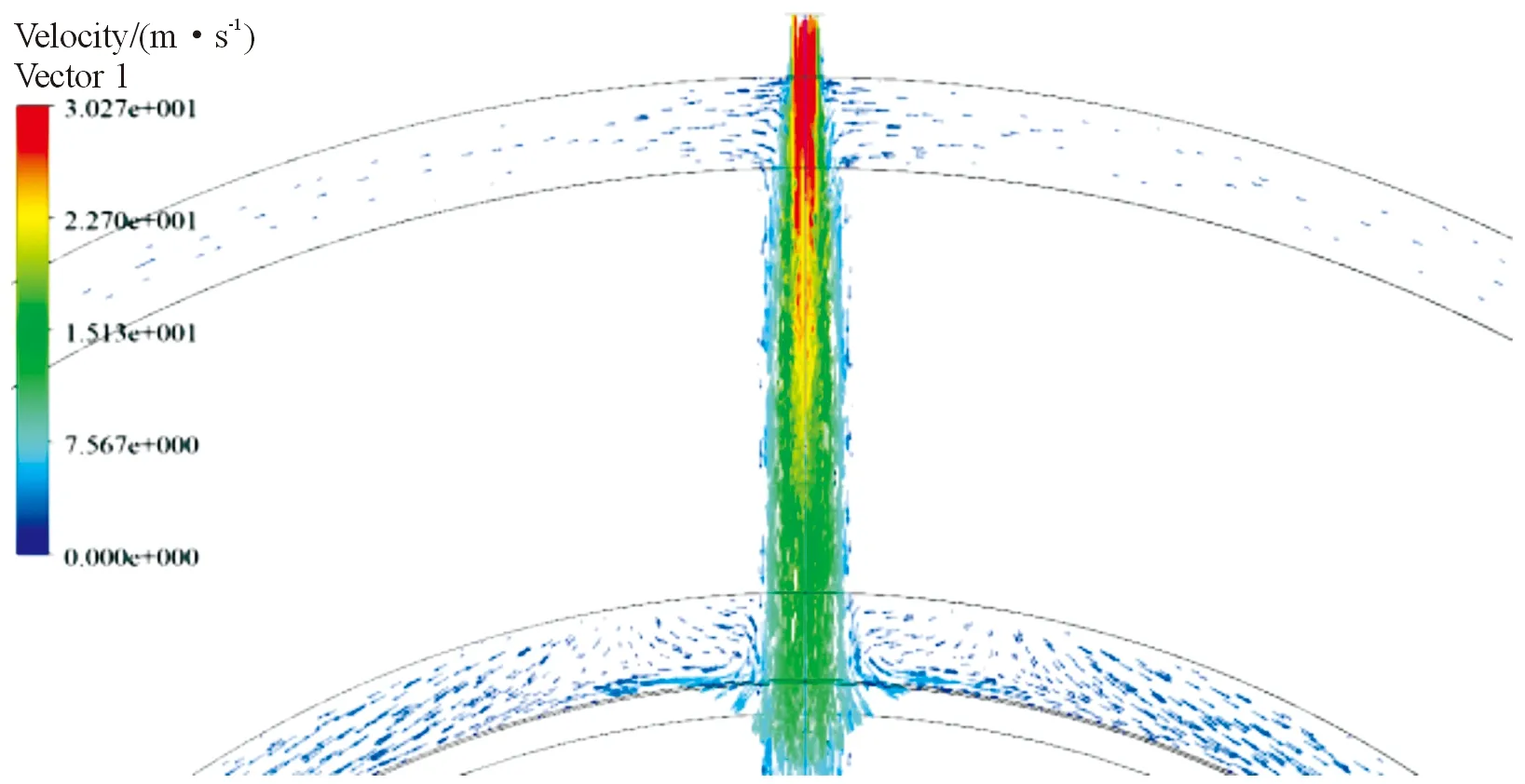

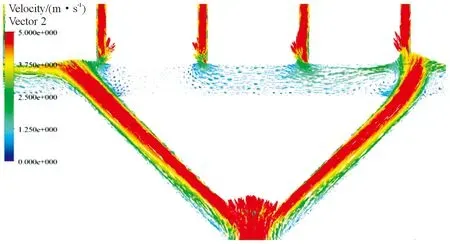

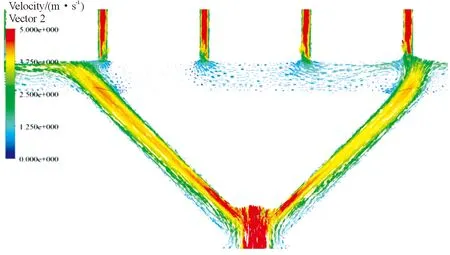

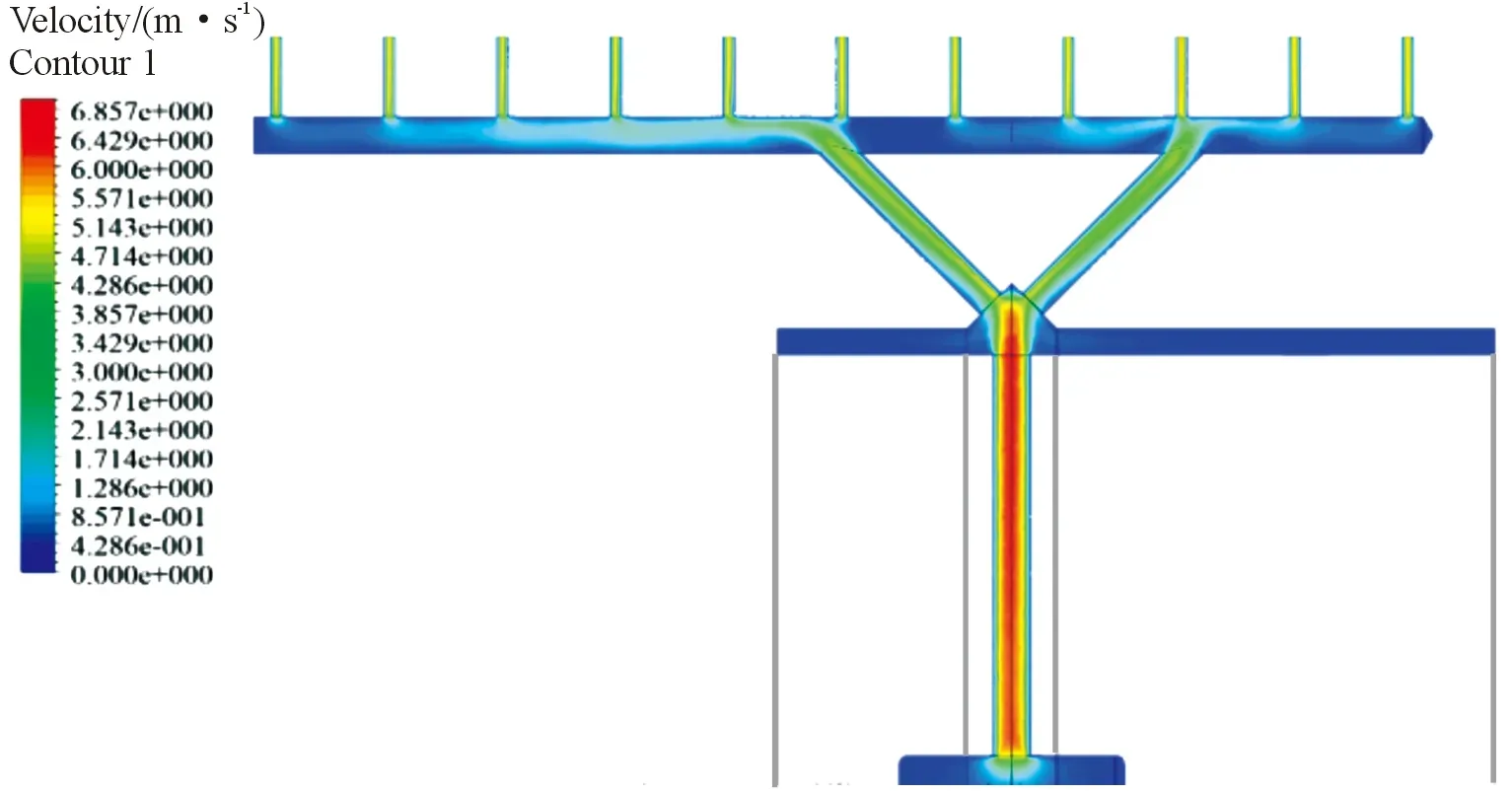

通过分析可知,当供油环入口处间隙为0时,其最大流速为3.027e+001 m/s,出口处的最大流速为5.000e+000 m/s。入口处、出口处流场分布矢量分别如图7、图8所示。其余各部分流场分布如图9、图10所示。

图7 间隙为0工况下入口处流场分布矢量图

图8 间隙为0工况下出口流场分布矢量图

图9 间隙为0工况下轴向视图流场分布图

图10 无间隙情况下侧视剖面流场分布图

2) 间隙值为0.5 mm的流速仿真结果

通过分析可知,当供油环入口处间隙为0.5 mm时,其最大流速为3.21e+001 m/s,出口处的最大流速为5.000e+000 m/s。入口处、出口处流场分布矢量分别如图11、图12所示。其余各部分流场分布如图13、图14所示。

图11 间隙为0.5 mm时入口流场分布矢量图

图12 间隙为0.5 mm时出口流场分布矢量图

图13 间隙为0.5 mm轴向视图流场分布图

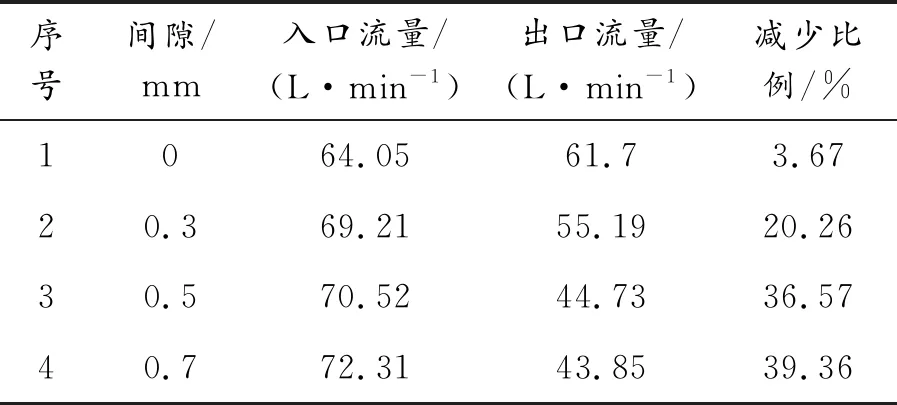

3) 流量仿真结果

由流场分布图可知,供油环处密封件与输入轴外圆存在间隙的情况下严重影响流场的分布。经过分析可知流量在间隙不同情况下发生很大变化,具体如表2所示。

表2 试验流量

从上述仿真分析可知:

1) 没有间隙泄漏时,由于管道阻尼的影响,出口流量有微小降低趋势;

2) 随着泄漏量增大,入口流量有所增加,出口流量逐步减少;

3) 随着泄漏量增大,出口处的流速逐步下降,出口处润滑油压力无法形成,导致离合器脱排时间延长。

5 离合器密封泄漏试验验证

为了进一步研究润滑油量对离合器花键磨损的影响,通过按比例人为控制离合器的润滑油流量,对离合器进行高速运行,再拆检离合器花键磨损情况。

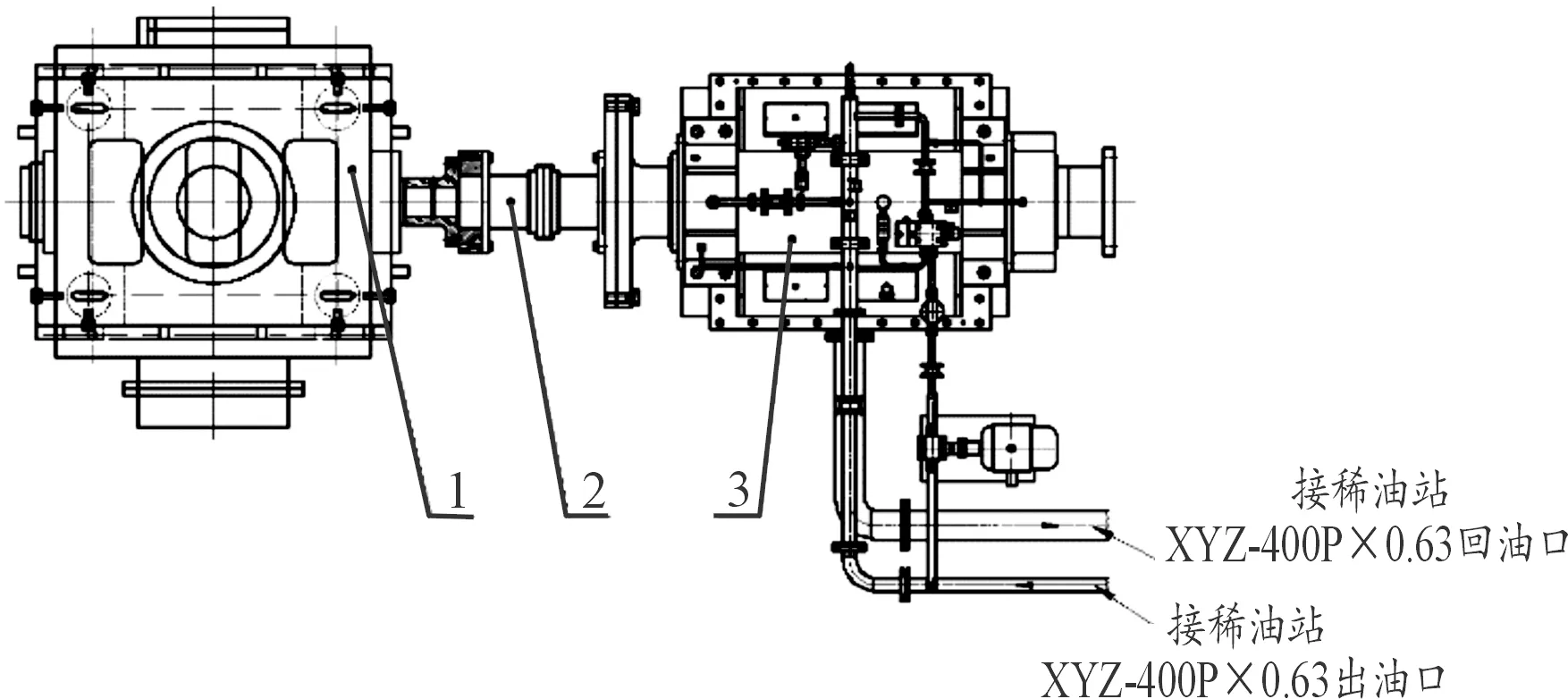

5.1 试验简介

湿式摩擦离合器试验台(如图15所示)由驱动电机、联轴器、离合器试验箱、稀油站等组成,试验时试验用润滑油、滑油温度、滑油油压、离合器工作油压等均与实船离合器保持一致。试验前先检查输入轴和摩擦片座花键副的几何参数和花键参数,便于试验后对比相关数据和参数。

1.驱动电机; 2.万向联轴节; 3.SY479试验箱

5.2 试验及拆检情况

1) 试验工况

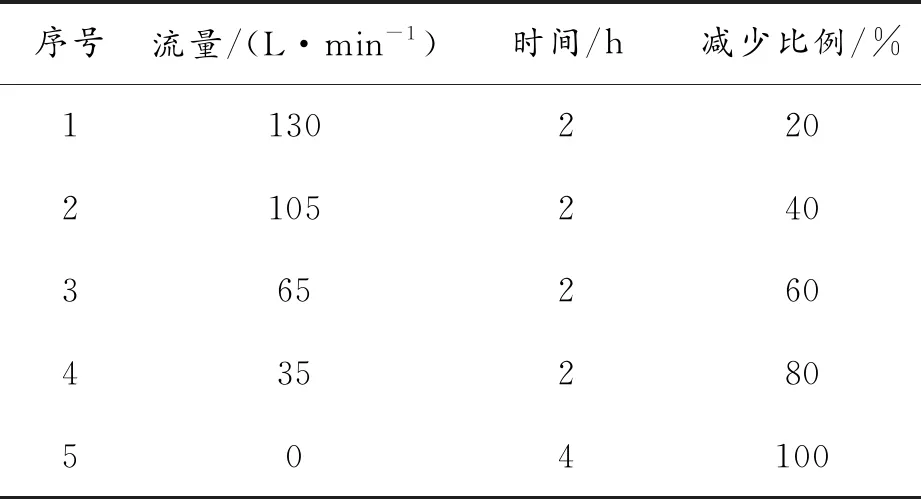

在滑油压力0.45~0.55 MPa、额定转速520 r/min条件下进行试验,通过调节离合器的供油流量,按额定流量150 L/min,分别按20%、40%、60%、80%、100%试验流量工况减少流量逐步进行离合器运行试验,具体工况如表3所示。

表3 试验流量

2) 试验拆检情况

考虑到试验时间不长以及拆检定性分析,只进行了2次拆检,第1次是在运行6 h后,即第3工况完成后进行;第2次拆检是全部12 h试验后进行,具体情况如下:

① 6 h拆检情况:

试验后拆检输入轴以及摩擦片座花键副发现轻微接触痕迹,内摩擦片、外摩擦片无异常,如图16所示。

图16 第1次拆检输入轴花键

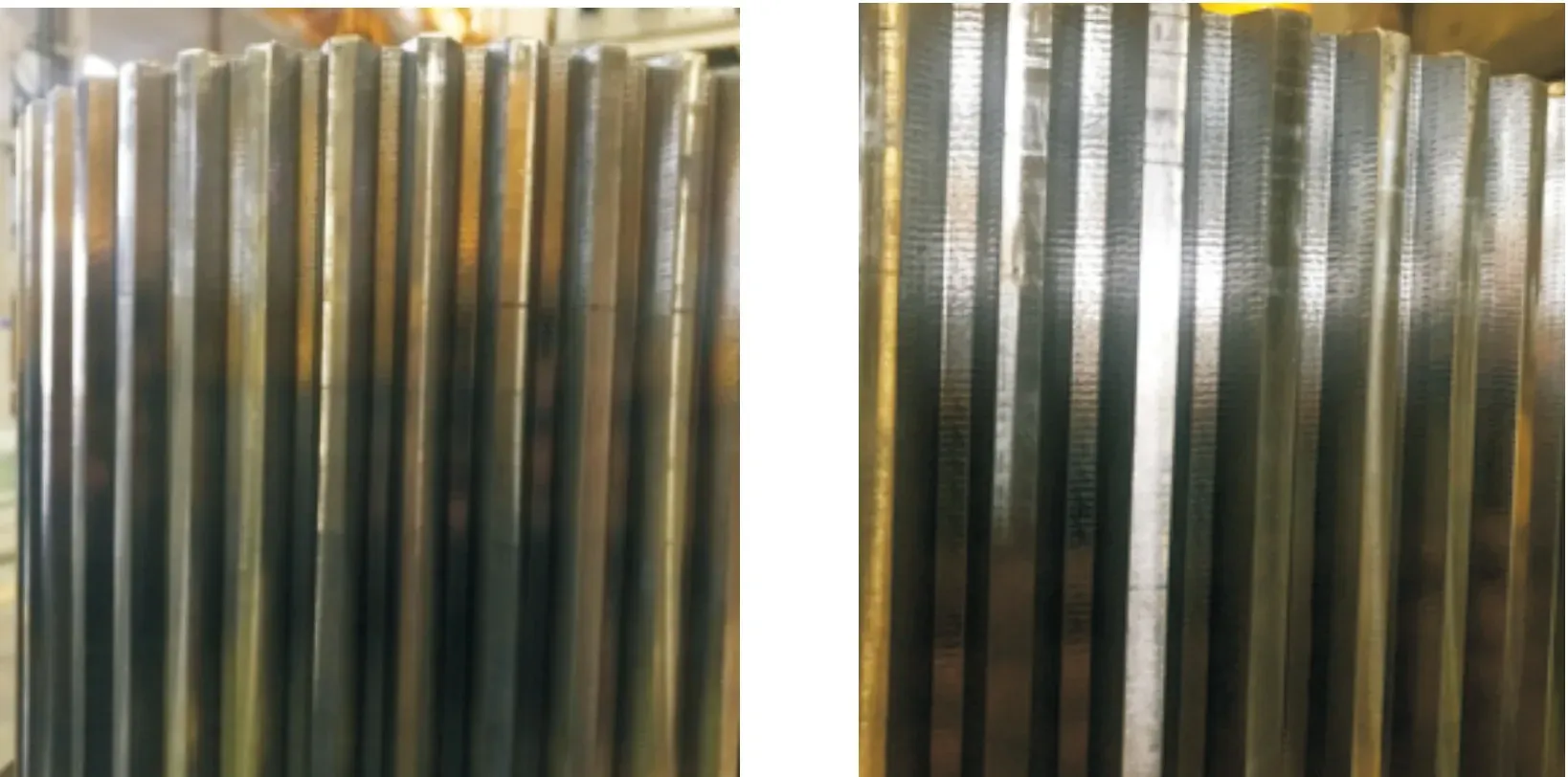

② 12 h拆检情况:

试验后拆检输入轴以及摩擦片座花键副有明显接触痕迹,公法线值没有变化,从而说明磨损量无法检测到;内摩擦片、外摩擦片均无异常,具体拆检情况如图17所示。

图17 第2次拆检输入轴花键

6 结论

虽然试验时间较短,无法完全模拟实船的离合器长时间运行后花键的磨损情况,但通过极端缺油试验,得出如下结论:

1) 随着润滑油减少,花键长期运行后磨损逐步增大;

2) 在极端缺油情况下,花键运行4 h后表面有一定变色但没有发生胶合或损坏,表明花键承载能力在短时间缺油条件下不会快速降低,可在应急保障条件下使用。

3) 本船离合器的花键损坏是由于长期磨损和润滑油逐步泄漏冷却不充分2个因素导致的。