阀口独立控制液压挖掘机回转制动能量回收系统特性

2022-07-22黄伟男

王 帆,黄伟男,权 龙

(太原理工大学 新型传感器与智能控制教育部重点实验室,太原 030024)

0 引言

挖掘机在工程机械中扮演着重要的角色,被广泛应用于建筑施工、矿物开采、水利兴修、交通运输等施工场合[1-2]。据统计,回转动作在挖掘机一个标准工作循环中的时间占比达到50%~70%,能耗占总能量的25%~35%[3]。回转机构转动惯量大且工作频繁,回转过程中的能量损失主要包括:回转马达起动时,液压泵提供的流量大于马达所需流量而造成的溢流损失;制动过程中,转台的动能以热能的形式耗散造成能量浪费[4]。

传统液压挖掘机采用四边联动阀控马达系统,存在进出油口同时节流,节流和溢流损失严重的问题,为了解决这一问题,国内外专家学者对阀口独立技术进行了大量研究。Choi等[5]将进出口独立和流量再生方法应用于现有液压挖掘机,仿真结果表明,动臂和斗杆的节能效率分别达44%和21%。王庆丰[6]针对大惯性回转系统,提出了电液进出口独立调节系统的构成、控制结构和控制策略,改善回转系统运行特性。汪成文等[7]采用自抗扰控制原理解决进出口独立系统中多个控制自由度的耦合问题,进一步降低出油口的节流损失。熊城炜等[8]提出一种基于双阀芯结构的负载口独立控制式并联换向阀,降低了系统总稳态液动力。权龙等[9-10]利用双调速液压泵按进出口独立系统方式控制差动液压缸,减少系统能耗和每台泵的发热,在此基础上提出适用于多执行器的泵阀复合流量匹配系统解决方案。

上述研究在挖掘机回转过程中,在很大程度上改善了挖掘机的能耗和运行特性,但不足之处在于并未对挖掘机的回转制动能量进行回收利用。Lee等[11]利用蓄能器回收制动阶段油液,下次起动时将高压油释放到马达的进油口,节能效果显著。马海英等[12]在回转泵控液压系统中采用高低压蓄能器回收能量,提高了系统能效且缩短制动时长。王欣等[13]设计了一种闭式液压节能系统,提出以蓄能器压力、速度和外负载为判断信号的控制策略,使节能系统中的流量与压力稳定。秦泽等[14]提出了一种可调节供油压力恒定的双皮囊蓄能器,与普通蓄能器相比多提供25%的能量。黄伟男等[15]和权龙等[16]提出了双液压马达主被动复合控制挖掘机回转原理,被动系统与主动系统的液压马构成机械耦合方式,解决液压耦合能量回收系统能量利用率低的问题。

以上研究表明阀口独立控制系统较传统四边节流阀控回路能减少大惯量回转系统起动阶段节流和溢流损失,采用蓄能器回收制动动能方法,可以提高系统能效。因此,提出基于阀口独立控制的液压挖掘机回转制动能量回收系统,应用泵阀复合、压力流量匹配控制策略抑制传统回转系统起动阶段节流和溢流损失,利用四阀芯阀口独立控制系统多自由度的优点,解决制动阶段回转系统压力冲击和反转问题;采用液压蓄能器回收制动能量,并将回收的能量用于下一次起动,实现能量的回收再利用,且通过增压缸解决蓄能器空载制动阶段回收油液体积和压力不足的问题,使蓄能器在满载起动阶段提供足够的能量。

1 阀口独立控制挖掘机回转制动能量回收系统

1.1 系统组成和工作原理

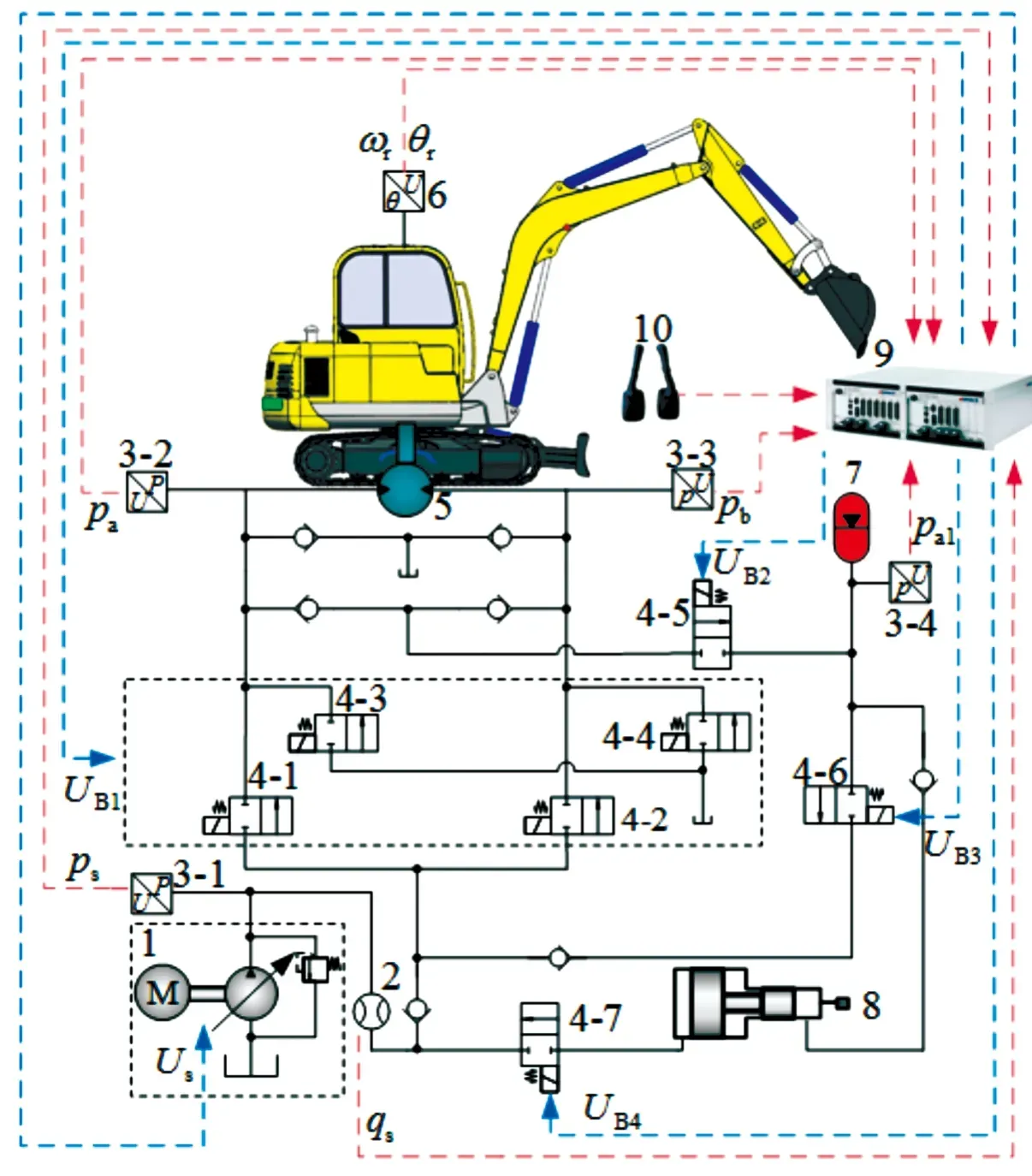

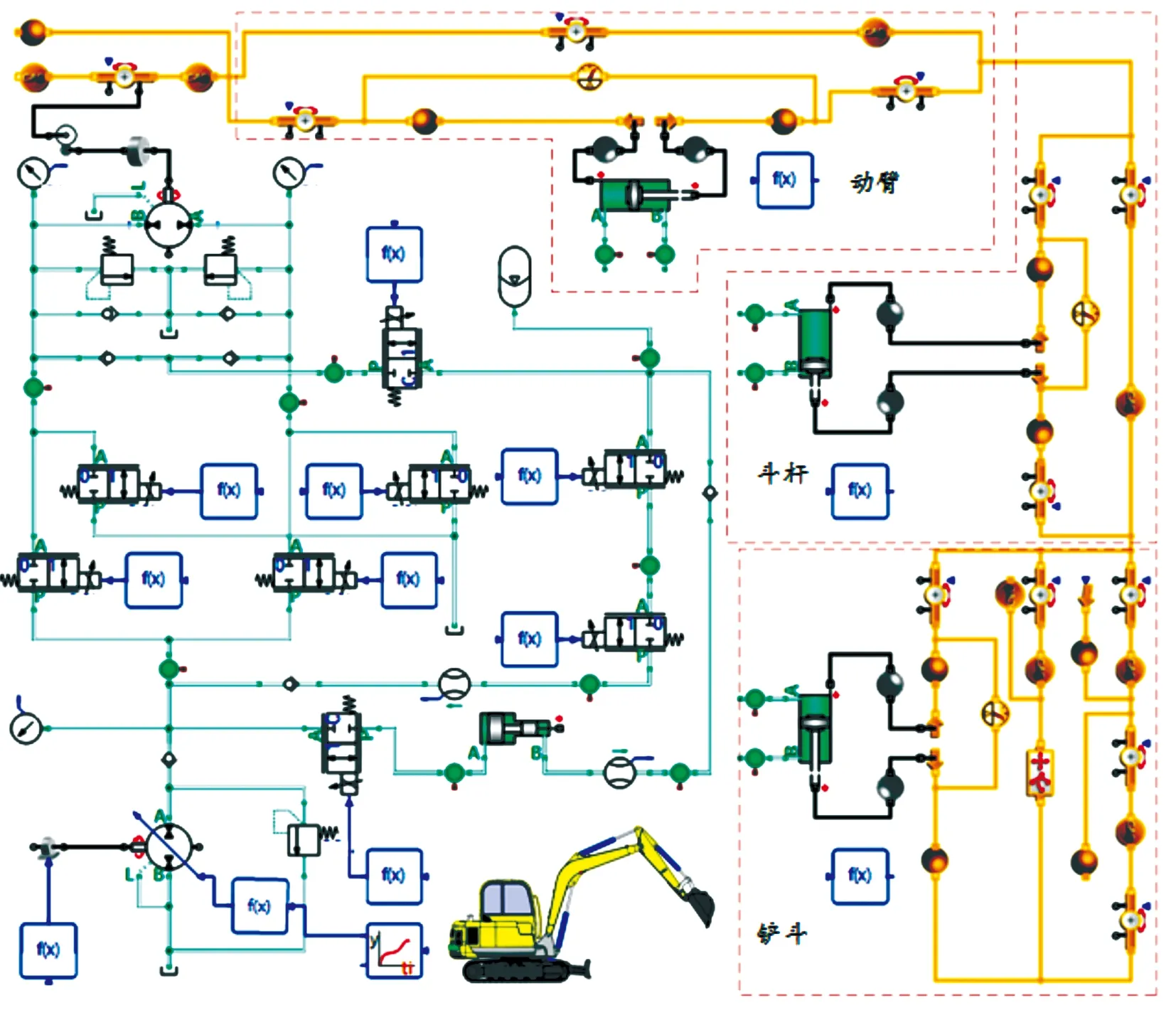

所提出的基于阀口独立控制液压挖掘机回转制动能量回收系统原理如图1所示。系统中定转速变量泵动力源1的流量和压力连续可调,变量泵的出口装有流量传感器2和压力传感器3-1检测变量泵的流量和压力;回转马达5两腔装有压力传感器3-2和3-3,陀螺仪6可检测回转装置的转角和转速;电磁比例阀4-1、4-2、4-3、4-4构成阀口独立阀组。

1.动力源; 2.流量传感器; 3.压力传感器; 4.电磁比例阀; 5.马达; 6.陀螺仪; 7.蓄能器; 8.增压缸; 9.DSPACE控制器;10.手柄

当挖掘机满载正转起动时,变量泵提供马达所需的油液经进口电磁比例阀4-1进入回转马达5 左腔,回转马达5右腔油液经出口电磁比例阀4-4回油箱,挖掘机正转起动完成。挖掘机满载正转制动时,进出口电磁比例阀全关,电磁比例阀4-5打开,回转马达5的制动油液通过电磁比例阀4-5存储在蓄能器7中,实现能量回收。

当挖掘机空载反转起动时,电磁比例阀4-6打开,蓄能器中的油液经电磁比例阀4-6释放到变量泵出油口,辅助回转马达起动,蓄能器油液放至最低工作压力时,电磁比例阀4-6关闭,蓄能器辅助起动结束。此时,变量泵继续提供马达所需的油液,经进口电磁比例阀4-2进入回转马达5右腔,回转马达5左腔油液经出口电磁比例阀4-3回油箱,挖掘机空载反转起动完成。挖掘机空载反转制动时,进出口电磁比例阀全关,电磁比例阀4-5打开,回转马达5的制动油液通过电磁比例阀4-5存储在蓄能器7中,实现能量回收。

本研究考虑了挖掘机工作时上车回转平台转动惯量变化大的问题,当空载制动时,蓄能器回收的油液较少,下一次满载起动时不能提供足够的油液和压力,蓄能器压力波动大。因此,在空载制动结束后,电磁比例阀4-7打开,将变量泵提供的低压油配合增压缸8补充至蓄能器7,解决蓄能器空载制动到满载起动阶段提供能量不足的问题。手柄10提供系统动作信号,DSPACE控制器9管理系统运行过程。

1.2 蓄能器选型和参数匹配

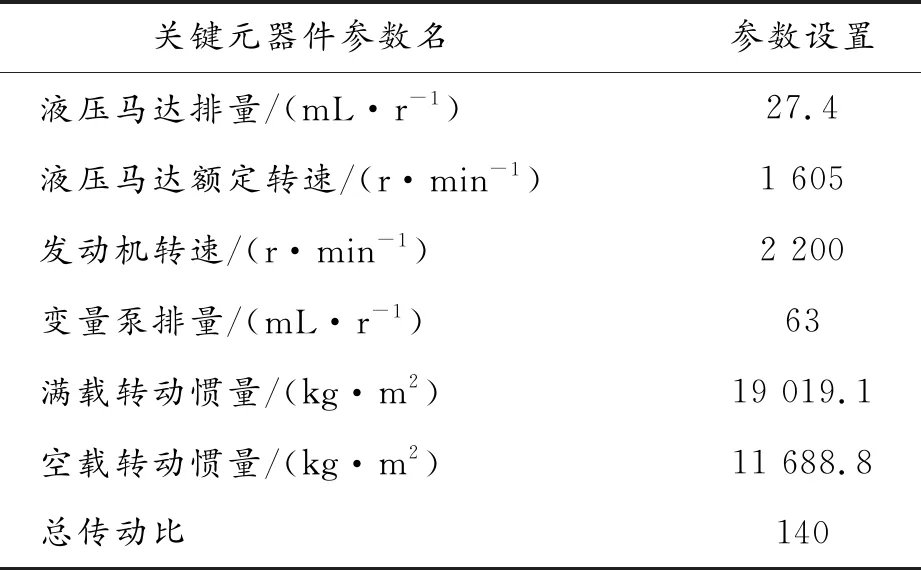

以某型6 t液压挖掘机为研究对象,其主要参数如表1所示。

表1 6 t挖掘机主要参数

选用皮囊式蓄能器回收挖掘机制动动能。蓄能器遵循气体状态方程:

(1)

式中:p0为蓄能器初始状态时的压力;p1为蓄能器最低工作压力;V0、V1为预充气体体积和最低工作压力时的气体体积;n为气体多变指数。

p1=(0.6~0.85)p0

(2)

p2=(1.1~1.5)p0

(3)

式中:p2为蓄能器最高工作压力。

可以计算蓄能器容积大小:

(4)

式中:ΔV为最高和最低工作压力时的容量变化量;

为了满足驾驶员的驾驶舒适性,设定6 t挖掘机满载回转时的最大转速约为9 r/min,回转制动时间约为1.5 s。通过计算,满载回转时单次制动蓄能器回收的油液体积为0.32 L,即ΔV为0.32 L,蓄能器初始状态压力为18.5 MPa,蓄能器容积为6 L。

1.3 控制策略

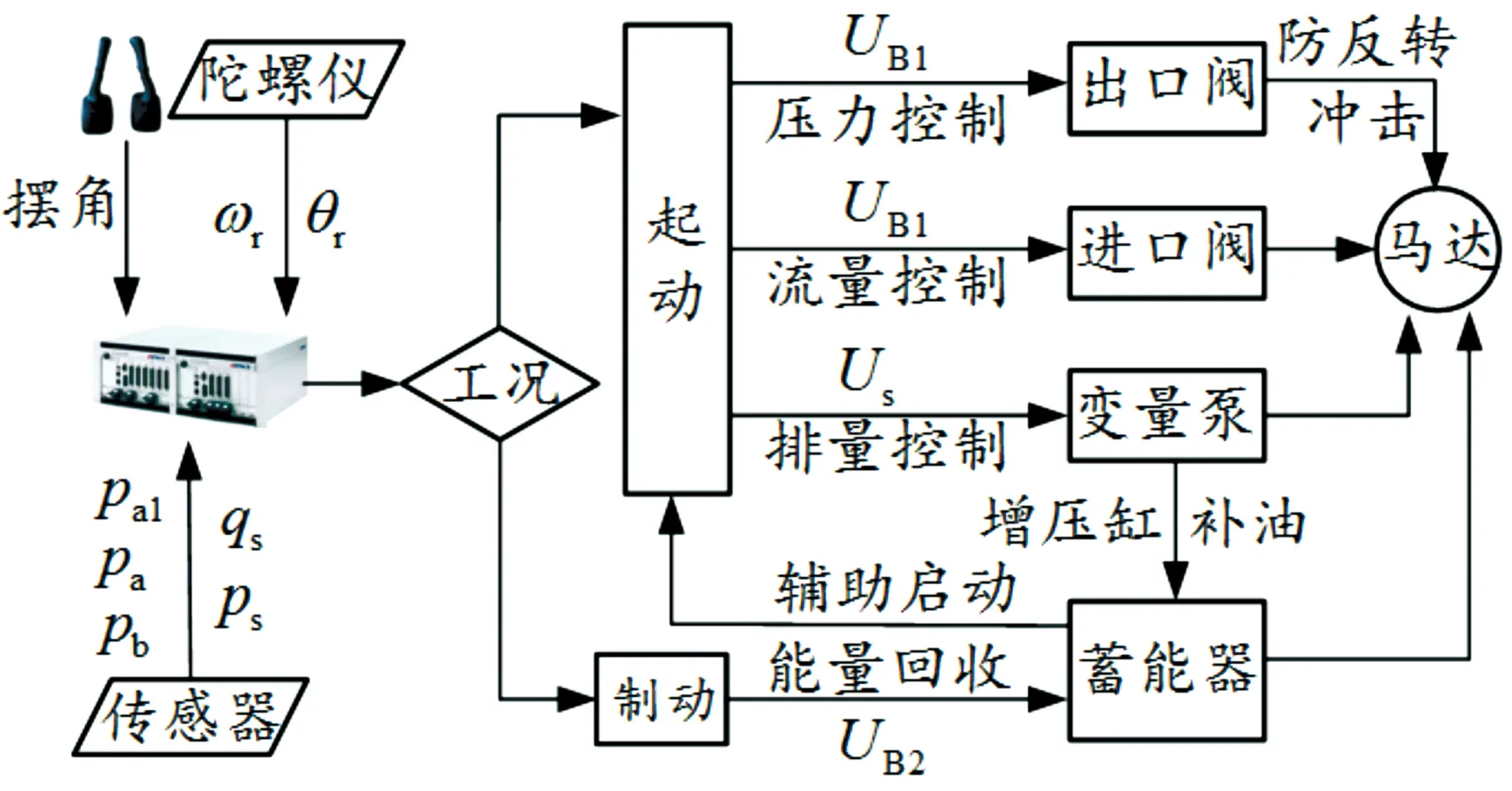

如图2为能量回收系统控制策略,当驾驶员摆动手柄给出操作信号后,DSPACE控制器根据手柄摆角和方向判断挖掘机工作模式,根据马达动作所需的流量,控制器相应输出阀口独立阀组、变量泵、蓄能器等元件的控制信号,使挖掘机按照手柄给定信号作业,同时根据传感器反馈的压力、流量、马达转角和转速等数据,实时调节控制信号的大小,提高控制精度。

图2 能量回收系统控制策略

如图3为蓄能器充放液控制策略,控制器根据马达的预期转速ω、马达排量Vm、发动机转速n和总传动比i等参数,控制变量泵排量Vp和其输出流量qs,使马达按预期工况动作。根据陀螺仪测得的角速度ωr和角加速度αr的乘积判断回转马达动作,若ωr·αr>0,马达处于起动加速阶段,否则处于匀速或制动阶段。

图3 蓄能器充放液控制策略

若马达处于起动加速阶段,且蓄能器压力p大于最低压力p1,蓄能器放液辅助回转马达起动,蓄能器油液放至p1时停止放液。若ωr·αr<0,则马达处于减速制动阶段,蓄能器回收马达制动油液,当蓄能器油液回收至最高压力p2时停止回收;空载制动阶段,蓄能器回收制动能量后,蓄能器压力仍小于p2,此时变量泵提供油液配合增压缸给蓄能器补油,蓄能器压力达到最高压力p2时停止补油。

2 回转系统仿真模型

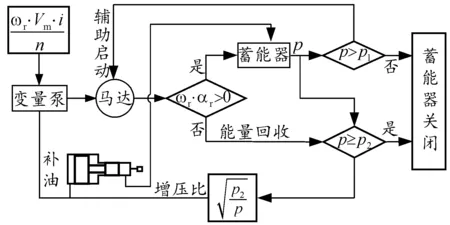

为验证所提控制策略的可行性,并对已设参数进行优化,根据现有某6 t小型挖掘机机械结构和液压系统基本原理,在多学科仿真软件 SimulationX中建立液压挖掘机多体动力学机电液联合仿真模型,如图4所示。

图4 液压挖掘机多体动力学机电液联合仿真模型

对所提出的阀口独立控制液压挖掘机回转制动能量回收系统进行仿真分析,并与传统无能量回收的四边节流阀控回转系统运行特性和能耗特性进行对比分析。

2.1 能量回收系统运行特性研究

对传统无能量回收的四边节流阀控回转系统和基于阀口独立控制的液压挖掘机回转制动能量回收系统进行满载-空载-满载120°工况仿真分析。图5为传统回转系统与能量回收系统运行特性曲线, 1~3.45 s挖掘机满载正转起动,传统回转系统和能量回收系统回转装置均达到驾驶舒适速度9 r/min,

图5 有无能量回收系统运行特性曲线

3.45~4.75 s两系统满载制动,4.75 s制动结束时两系统均达到期望转角120°。传统回转系统通过溢流阀建立背压制动,存在速度波动和挖掘机反转摆动,马达两腔压力冲击大。能量回收系统采用4个电磁比例阀构成阀口独立控制回路,通过阀口独立控制回路多自由度的优点,在回转装置达到120°时,回油电磁比例阀打开,解决了马达转速波动和反转摆动现象。4.75~7 s两系统不工作,7~9.45 s两系统空载反转起动,9.45~10.75 s两系统空载制动回到初始工作位置0°,10.75~13 s两系统不工作,13~16.75 s两系统均进行满载正转起动制动过程,16.75~18 s两系统均不工作。

2.2 传统系统与能量回收系统马达两腔压力对比

图6为马达两腔压力特性曲线。

图6 液压马达两腔压力特性曲线

传统回转系统和能量回收系统均在1~3.45 s和13~15.45 s为满载正转起动阶段,此时进出口电磁比例阀全开,回转马达A腔压力增大,回转马达B腔压力约为0.2 MPa,有利于挖掘机的加速起动,在3.45~4.75 s和15.45~16.75 s满载制动阶段,回转马达B腔压力增大,建立背压使回转装置制动。在7~9.45 s空载反转起动阶段,回转马达B腔压力增大,回转马达A腔压力为0.2 MPa,挖掘机加速起动,9.45~10.75 s回转马达A腔压力增大,建立背压使回转装置制动。传统回转系统制动阶段,挖掘机上车回转平台摆动,马达两腔压力不断波动,且压力峰值达到30 MPa,能量回收系统压力波动小,压力峰值为26 MPa。

2.3 增压缸补油能量回收特性影响

挖掘机满载和空载制动时,上车回转平台转动惯量变化大,所以蓄能器回收的油液体积和压力不同,用于辅助回转起动的能量也不同。图7为有无补油蓄能器压力和油液体积变化曲线,3.45~4.75 s挖掘机满载正转制动蓄能器回收油液0.324 L,蓄能器压力由初始20 MPa升至22.53 MPa,7~9.45 s蓄能器辅助空载反转起动,且在7.8 s蓄能器压力为20 MPa时辅助起动结束,变量泵继续输出油液使挖掘机达到预定转角。9.45~10.75 s挖掘机空载反转制动,由于空载上车回转平台转动惯量小,蓄能器回收油液仅为0.179 L,压力升至21.3 MPa。为使蓄能器满足下一阶段满载起动要求,通过变量泵配合增压缸向蓄能器补充油液,将蓄能器油液补充至0.758 L,蓄能器压力上升至22.53 MPa,空载制动阶段蓄能器补油体积为满载制动回收油液体积的44.7%,13~16.75 s挖掘机在蓄能器辅助下重复满载起制动过程。

图7 有无补油时蓄能器油液体积和压力变化曲线

2.4 传统系统和能量回收系统功率能耗对比

传统无能量回收的四边节流阀控回转系统在1~3.45 s和13~15.45 s满载起动、7~9.45 s空载起动阶段输出功率和能量较大,制动阶段变量泵不提供油液,靠溢流阀建立背压制动,回转平台动能转换为热能浪费。能量回收系统通过蓄能器回收制动阶段能量,且用于下次起动,降低了起动阶段变量泵的输出功率和能量。图8为两系统能耗曲线,当传统回转系统和能量回收系统完成相同的作业,传统回转系统变量泵提供的最大输出功率为13.1 kW,输出能量为31.01 kJ;能量回收系统变量泵提供的最大输出功率为12.7 kW,输出能量为16.99 kJ,能耗降低45.2%。

图8 系统功率能耗曲线

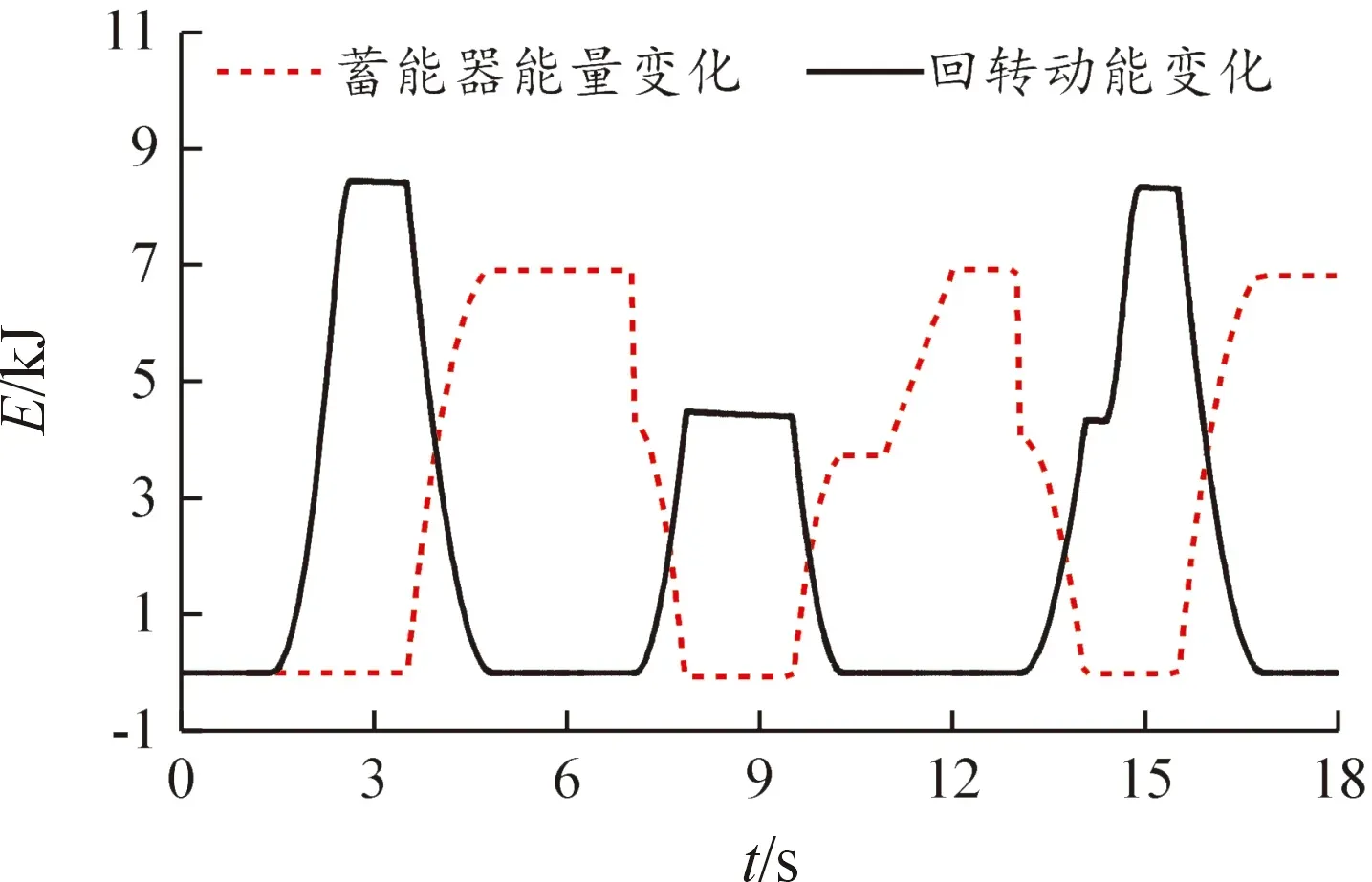

2.5 蓄能器能量回收效果

能量回收率:

(5)

能量再利用率:

(6)

能量总回收率:

η3=η1×η2×100%

(7)

式中:E1为蓄能器在回转制动过程回收的能量;E2为回转制动过程转台动能的损失量;E3为转台动能的增加量。

图9 蓄能器能量与回转动能变化曲线

3 结论

1) 提出阀口独立控制液压挖掘机回转制动能量回收系统,采用泵阀复合、压力流量匹配控制策略抑制回转平台起动过程的节流和溢流损失,利用阀口独立多自由度控制的优点解决了制动阶段回转系统的压力冲击和反转问题,使转台运行平稳。

3) 满载和空载阶段回转平台动能分别为8.65 kJ和4.62 kJ,满载和空载制动阶段蓄能器回收的能量分别为6.7 kJ和3.63 kJ,满载和空载制动阶段蓄能器能量回收率分别为77.4 %和77.8%;通过阀口独立控制系统和蓄能器回收再利用制动能量的结合,较传统6 t级液压挖掘机回转系统能耗降低45.3%。