中厚板高强钢冷热多丝复合埋弧焊热循环参数测量

2022-07-19张华军

付 俊,张华军

(上海振华重工(集团)股份有限公司,上海 200125)

0 引 言

焊接是一个特殊的局部加热和冷却工艺,处于焊缝热影响区(Heat Affected Zone,HAZ)的奥氏体晶粒由于受热而大幅增长,在冷却后产生复杂粗大的奥氏体组织,韧性较低,容易形成裂纹等缺陷,降低焊缝的性能[1]。因此,对焊缝HAZ热循环曲线进行准确测量较为必要,可作为对焊接进行数值模拟计算及对焊缝HAZ性能与焊缝变形等进行预测的基础和前提。准确测量和控制热循环参数对优化控制焊缝及其HAZ微观组织与力学性能具有重要意义。

埋弧焊(Submerged Arc Welding,SAW)具有较高的机械化程度和生产效率等优点,广泛应用于厚板焊接,例如海洋工程、大型船体和厚壁压力容器等[2-4]。SAW的较大热输入会引起焊缝中的晶粒粗化而导致焊缝强度降低。蒋勇等[5]发现在焊接过程中,随着热输入由13.4 kJ/cm增至20.6 kJ/cm,焊缝强度呈现先增加后降低的趋势。由于单丝SAW熔覆率低、焊接效率低,因此采用一种新型的冷热多丝复合SAW方法:在2根热丝中间插入1根冷丝,利用热丝多余的热量熔化冷丝,在总热输入值不变的情况下,提高熔覆率和焊接效率。

国内外对明弧焊接方法的焊接温度场测量技术进行许多深入的研究和探索,并已取得相应的科学研究成果,在工业生产实践中得到广泛应用[6-7],但关于SAW热循环参数测量的研究较为少见。在实际焊接过程中,SAW热输入量大,易使HAZ组织粗大,影响焊缝性能。准确测量焊缝HAZ热循环曲线需要耗费大量的人力物力,尚无针对中厚板高强钢焊缝HAZ热循环参数测量的简易成型方法。采用自行研制的多通道热电偶测温法分别测量单丝SAW和冷热多丝复合SAW的温度场分布,实现对中厚板高强钢焊接过程中的焊缝HAZ热循环参数进行定量分析,不仅可优化冷热多丝复合SAW工艺参数(焊丝间距、焊枪倾角及电流电压等),而且可为生产高强度、高韧性及高可靠性的中厚板高强钢SAW焊接接头提供指导依据。

1 试验方法

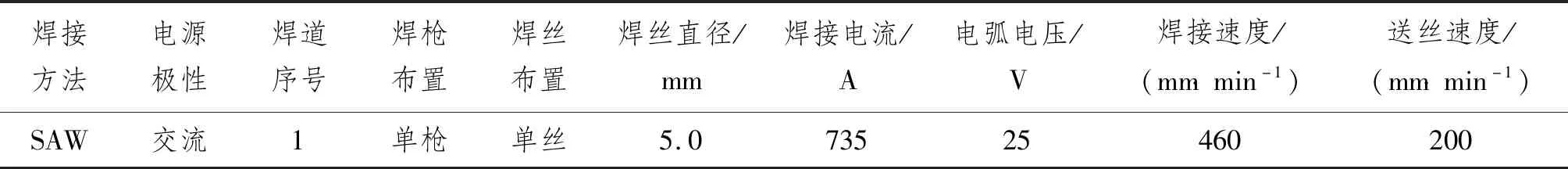

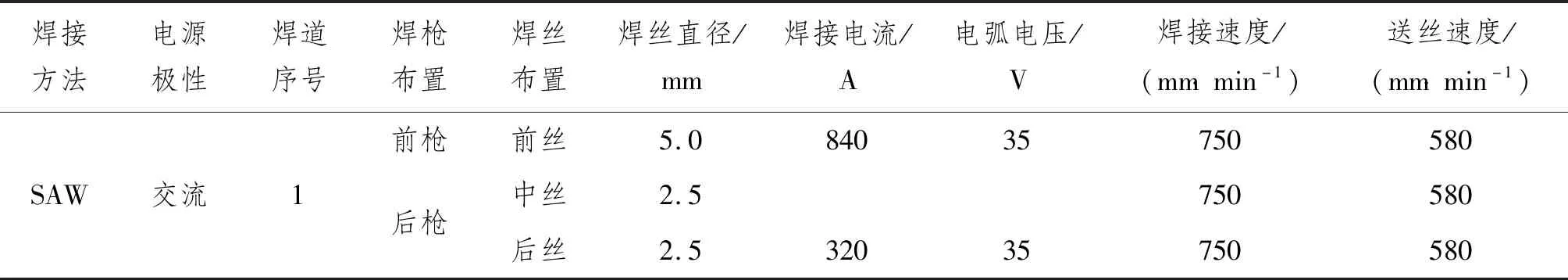

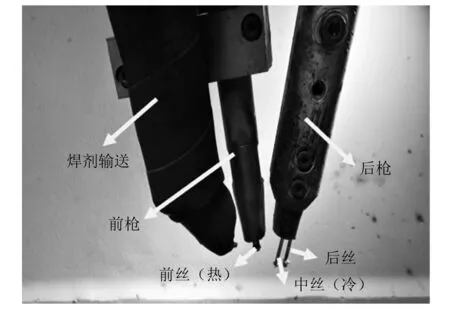

试验分别采用单丝SAW和冷热多丝复合SAW工艺。采用8 mm厚A709-50T-2母材(尺寸为10 000 mm×2 000 mm×8 mm),焊丝选用ESAB Weld ENi1K,母材与焊丝化学成分(质量分数)如表1所示。冷热多丝复合SAW焊枪排列组合形式如图1所示,焊枪沿焊接方向前后排列(间距为50 mm),前置焊丝为单粗丝(直径为5.0 mm),后置焊丝为双细丝(直径为2.5 mm)。前丝与后丝均为热丝,采用焊接电流与送丝速度一元化调节方式。中丝为冷丝,需要通过热丝的热量熔化为液态熔池,作为熔覆金属填充在工件表面,并通过可靠的软件设计控制冷丝与热丝的送丝速度匹配性,以保证焊接过程的稳定性。焊接工艺参数如表2和表3所示。为保证达到单面焊双面成型效果,采用Y型坡口,如图2所示。焊接接头单面V型坡口a为70°,板厚W为8 mm,钝边f为3 mm,装配间隙L为0 mm。

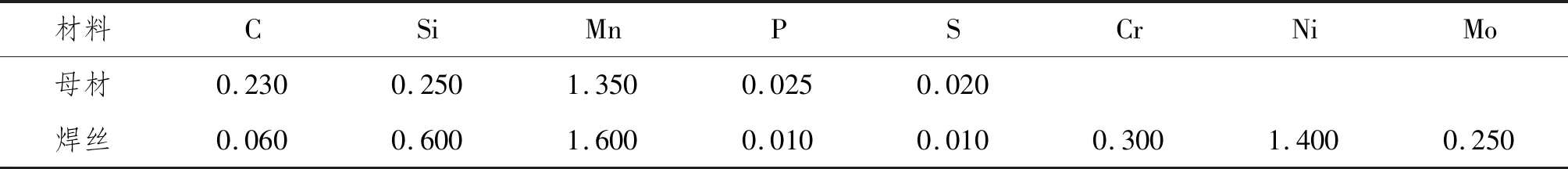

表1 母材与焊丝化学成分(质量分数) %

表2 单丝SAW工艺参数

表3 冷热多丝复合SAW工艺参数

图1 冷热多丝复合SAW焊枪排列组合形式

图2 焊接接头形式

2 焊缝HAZ尺寸测量

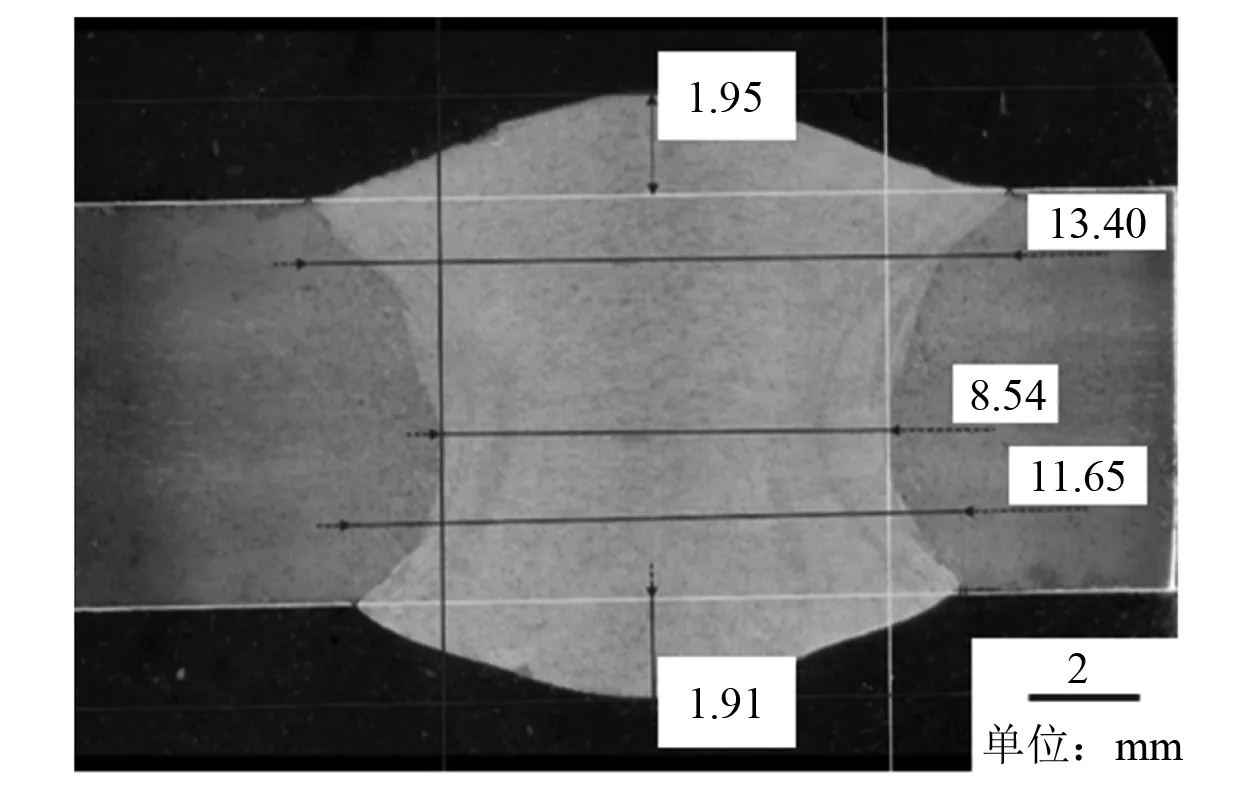

为准确获取焊缝HAZ的温度场分布及合理布置测温点,需要对已焊接的焊缝尺寸进行测量标定,并得到焊缝HAZ的实际尺寸。在焊接后的钢板上截取焊接接头试块,对试样进行打磨、抛光和腐蚀处理,腐蚀剂选用质量分数为4%的硝酸酒精,利用显微镜进行观察。对试样不同区域进行测量,获取1组同规格金相样的焊缝熔深,测量金相样的熔合线(Fusion Line,FL)及焊缝尺寸(正背面熔宽)。试样冷热多丝复合SAW焊接接头横截面如图3所示,正面熔宽为13.40 mm,背面熔宽为11.65 mm,余高为2.00 mm,束腰为8.54 mm,焊缝成型质量良好,完全熔透。

图3 冷热多丝复合SAW焊接接头横截面

根据上述测量的焊缝尺寸,针对焊缝HAZ进行温度测量,主要将一块钢板试样设计为2段,其中:第Ⅰ段采用单丝SAW工艺;第Ⅱ段采用冷热多丝复合SAW工艺。在测温钢板焊缝位置的正面设计1组等厚度并与FL等距离差的测温孔,不同距离的测温孔使焊缝HAZ的各分区均分布测温点,其中:第Ⅰ段的5个测温点分别设置为1号~5号;第Ⅱ段的5个测温点设置为1′号~5′号。测温点位置分布如图4所示,其中:v为焊接速度;d为焊缝正面熔宽;h为焊缝余高;FL+1~FL+5分别为测温点与FL的距离。

图4 测温点位置分布示例

3 热循环参数测量

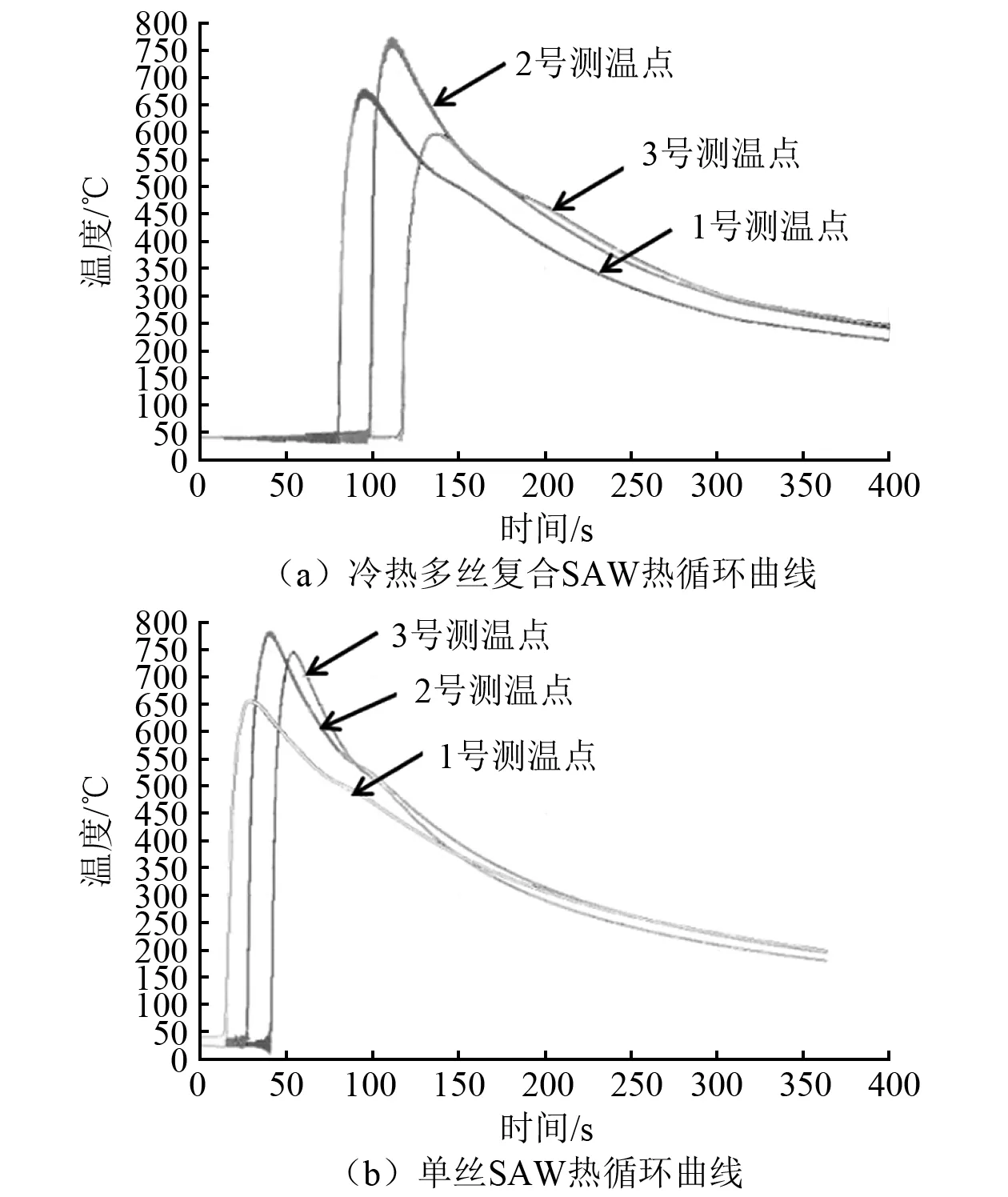

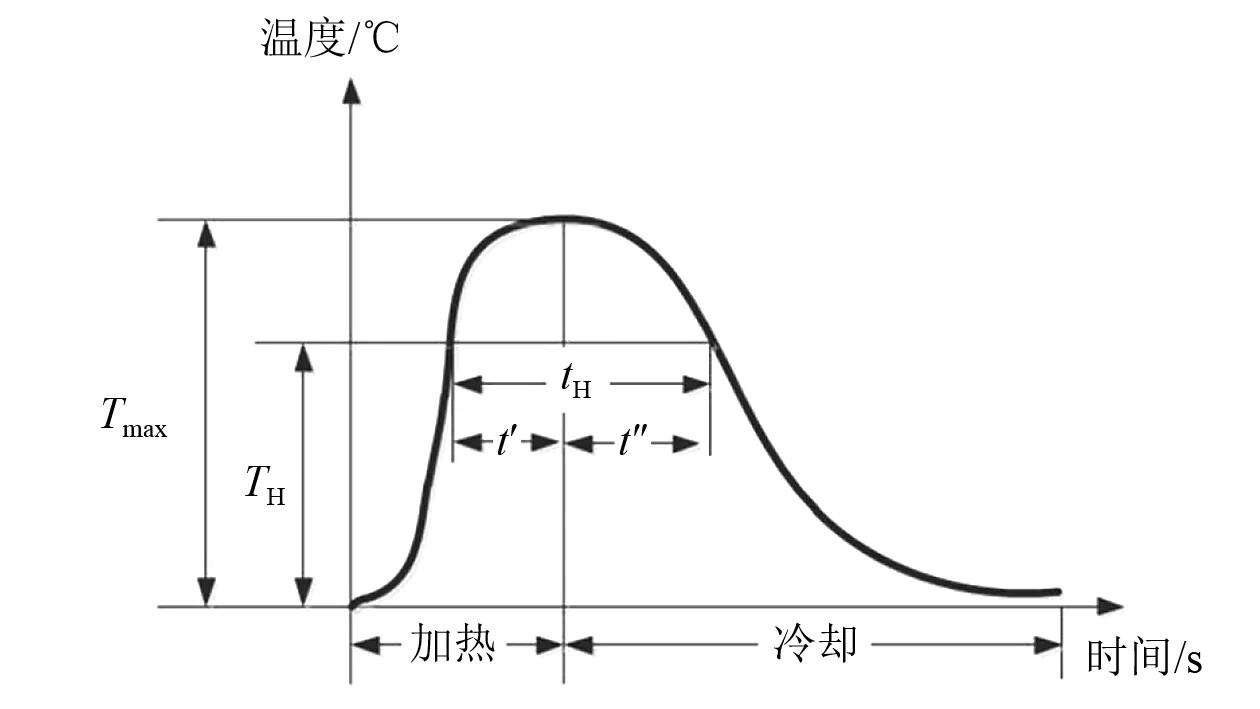

冷热多丝复合SAW和单丝SAW的热循环曲线如图5所示。对比曲线可知:由于在焊接初始阶段焊接过程存在一定的不稳定性,因此引起温度变化较大,热循环曲线初期出现较大波动;随着焊接过程逐渐稳定进行,热循环曲线逐渐趋向平滑,无较大波动。测温系统抗外界电磁干扰能力较强,适合强干扰条件下的焊接温度采集,可保证数据的准确性。需要特别指出的是:在焊接过程中,温度升至最高开始冷却,急剧下降至室温,部分焊点可能在受到较高热量影响时产生脱落,影响焊缝HAZ温度信息的准确采集,破坏数据的准确程度。因此,在焊接后只保留部分有效点,去除多余无效点,最终保留3组数据。典型焊接过程中的热循环曲线主要参数如图6所示,其中:Tmax为峰值温度,TH为相变温度,tH为相变温度停留时间,t′为升温阶段相变温度停留时间,t″为冷却阶段相变温度停留时间。

图5 冷热多丝复合SAW和单丝SAW的热循环曲线

图6 热循环曲线主要参数

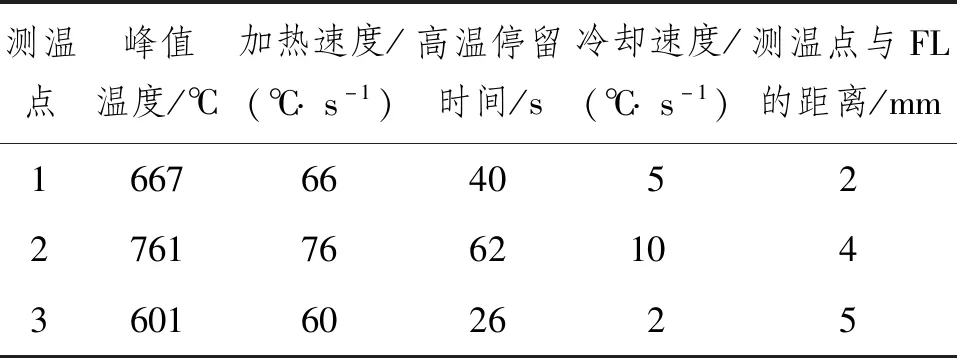

冷热多丝复合SAW与单丝SAW热循环参数测量结果如表4和表5所示。不同焊接工艺的2种热循环曲线分布情况为:冷热多丝复合SAW对应测温点峰值温度达761 ℃;单丝SAW对应测温点峰值温度达782 ℃。根据实际焊接方向,不同测温点依次达到峰值温度的时间不同。冷热多丝复合SAW全部测温点的峰值温度平均值为679 ℃,高温停留时间平均值为43 s;单丝SAW全部测温点的峰值温度平均值为727 ℃,高温停留时间平均值为63 s。单丝SAW的峰值温度和高温停留时间均比冷热多丝复合SAW高,这是由于单丝SAW的焊接速度为460 mm/min,而冷热多丝复合SAW效率更高,焊接速度达800 mm/min。较大的热输入量对母材性能具有一定的影响。冷热多丝复合SAW增加1根不导电的冷丝,利用导电焊丝在焊接过程中产生的电弧熔化冷丝,不仅增加焊接熔覆率,而且明显降低对母材的热输入量。单丝SAW焊缝冷却速度较慢,焊缝金属高温停留时间较长,导致在冷却时可能会产生粗大组织,并降低焊缝HAZ主要性能(冲击和硬度等),影响最终的焊接接头质量。

表4 冷热多丝复合SAW热循环参数测量结果

表5 单丝SAW热循环参数测量结果

4 冲击性能试验

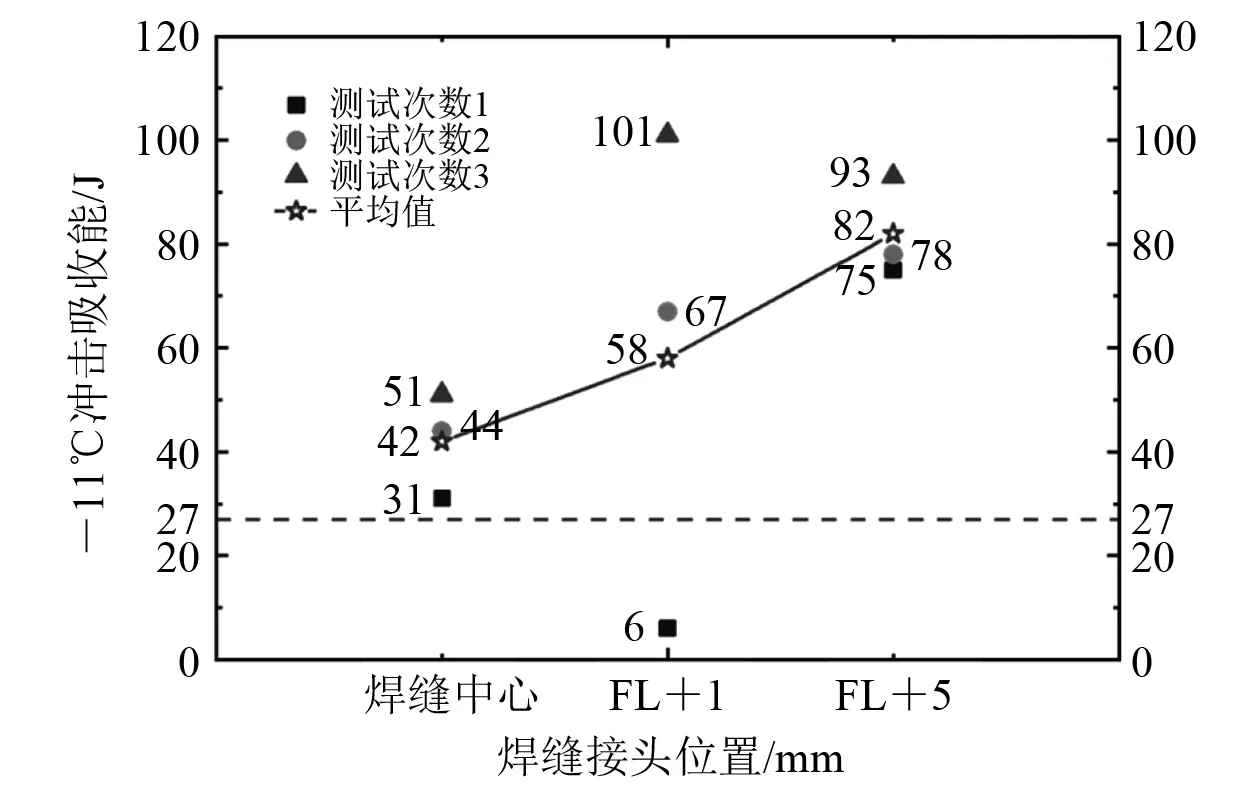

冷热多丝复合SAW焊接接头冲击功分布曲线(-11 ℃)如图7所示。由图7可知:冷热多丝复合SAW焊接接头各位置平均冲击功值在-11 ℃时均大于27 J,其中单点最高值达101 J,满足焊接接头冲击功要求。

图7 冷热多丝复合SAW焊接接头冲击功分布曲线(-11 ℃)

冷热多丝复合SAW焊接接头-11℃冲击(92 J)的FL+1位置微观组织如图8所示。由图8可知:在FL+1位置,作为沿晶内分布的细小铁素体即晶内针状铁素体占比较大,大多以合适尺寸的夹杂物为形核质点,呈放射状生长,相邻针状铁素体之间呈大角度晶界。该位置的位错密度较高、冲击韧性好,可能是在焊接过程中母材受热急速升温,随后空冷使该位置的组织相当于进行正火处理,组织转为均匀而细小的铁素体,使该位置组织性能较好。

图8 冷热多丝复合SAW焊接接头-11 ℃冲击(92 J)的FL+1位置微观组织

5 温度场模型构建及校正

为进一步预测大型箱体拼板结构温度场的变化规律,为焊接工艺参数优化和焊缝组织性能改善提供指导依据,根据上述实际测温结果,利用数值模拟技术,构建基于热循环曲线校正的温度场模型,预测焊接接头特定位置(FL附近区域)的加热速度、加热峰值温度、冷却速度和冷却时间等关键热循环参数。

针对冷热多丝复合SAW一个熔池多个热源的情况,为深入分析不同热丝与冷丝对熔池的具体影响,可在同一模型中根据具体要求同时使用多种热源模型描述不同电弧功率的前丝和后丝电弧热源。以双椭球热源与平面高斯热源分别为前后热丝热源模型。

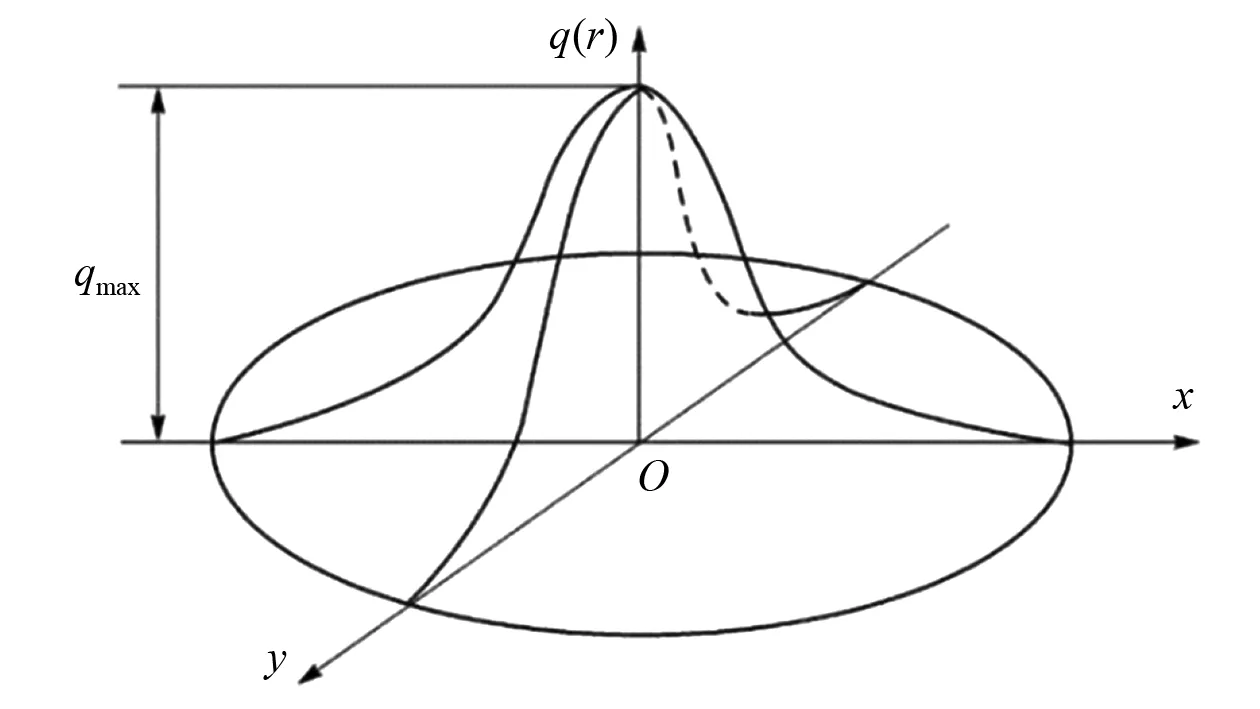

双椭球热源模型是2个1/4椭圆组合而成的体热源,在3组长轴中1组相同,其他各级相互独立。双椭球功率密度分布热源如图9所示,其中:a1、a2、b和c分别为椭球体半轴长。

图9 双椭球功率密度分布热源

功率密度的一般形式为

q(r)=qmaxexp(-Cr2)

(1)

前1/4部分椭球体热流密度公式为

(2)

后1/4部分椭球体热流密度公式为

(3)

式(1)~式(3)中:q(r)为半径r的表面热流密度;qmax为热源中心的最大热流密度;C为热流集中系数;Q为有效热量;ff和fr分别为前后2个部分椭球体的能量分配系数,且ff+fr=2。

正态高斯分布表面热源是常用的熔敷加工热源模型,对相关模拟具有一定应用性指导。正态高斯分布表面热源如图10所示。

图10 正态高斯分布表面热源

平面高斯热源模型表达式为

(4)

式中:R为热源有效半径,即某点在其热流密度为最大热流密度的5%时该点与热源中心的距离。

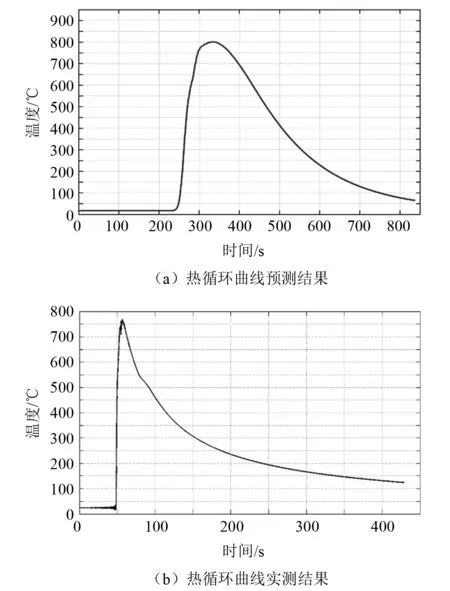

通过给定焊接工艺参数,利用有限元方法和热源模型构建温度场模型,并预测特定位置的热循环曲线,利用实际测量的热循环曲线进行对比。FL+3位置的热循环曲线预测结果与实测结果如图11所示,两者的峰值温度分别为801 ℃和769 ℃。校正焊接温度场模型参数,使两者的热循环参数误差在允许范围内,即可精确预测其他位置的热循环参数。

图11 FL+3位置的热循环曲线预测结果与实测结果

6 基于温度场模型的热循环参数预测

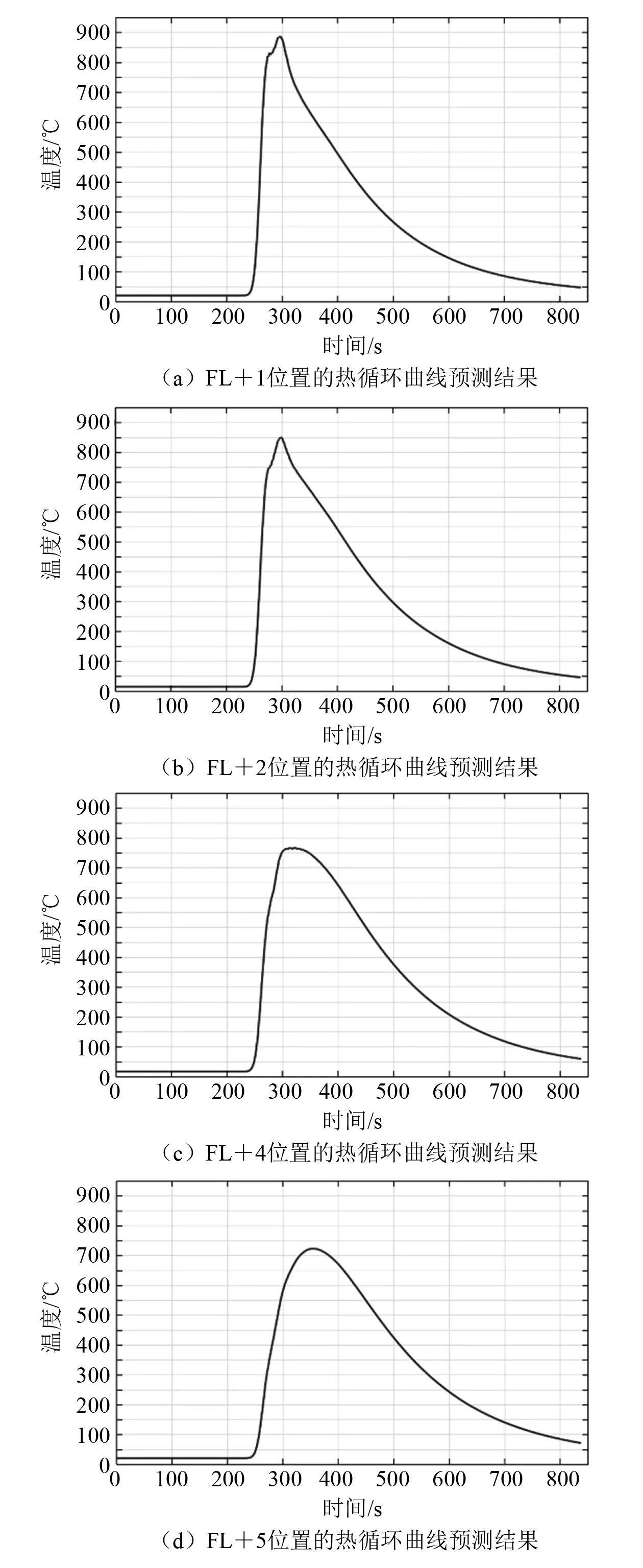

根据校正的温度场模型,分别预测其他特定位置(FL+1、FL+2、FL+4、FL+5)的热循环参数。不同位置的热循环曲线预测结果如图12所示(FL+3的预测结果见图11(a))。不同位置的热循环参数预测结果如表6所示。通过对比分析不同位置的温度变化规律,实现预测及改善焊缝HAZ组织性能的目标。

表6 不同位置的热循环参数预测结果

图12 不同位置的热循环曲线预测结果

根据上述预测结果可知:随着与FL的距离逐渐增大,热循环曲线峰值温度逐渐降低,升温速度和冷却速度随之减少;结合焊接接头冲击功分布曲线(见图7),冷热多丝复合SAW对母材的热输入量逐渐减少,可减少焊接接头的冲击韧性,焊缝组织性能较好。进一步验证通过校正的温度场模型可实现预测焊接接头特定位置关键热循环参数和预测及改善焊缝HAZ组织性能的目标。

7 结 语

通过对不同焊丝组合对应的焊缝HAZ热循环主要参数和温度场模型进行综合分析可知:冷热多丝复合SAW工艺主要采用2根热丝熔化中间冷丝,通过中间冷丝实现有效吸收电弧和熔池的多余热量,避免焊枪的热输入对母材造成的热损伤,实现熔池热再分配,旨在解决由于SAW较大热输入产生的HAZ脆化问题,将其应用于中厚板高强钢焊接可显著提升焊接熔覆率和焊缝成型质量,降低产品生产周期。由焊接接头各位置冲击性能试验结果可知:冷热多丝复合SAW焊缝HAZ冲击性能达到要求,且性能良好。