船舶制造车间资源数据采集与场地状态信息采集

2022-07-19王冬梅董家琛任文彬

郭 威,王冬梅,董家琛,侯 星,任文彬

(1.上海申博信息系统工程有限公司,上海 200032;2.上海船舶工艺研究所,上海 200032)

0 引 言

船舶制造企业车间各项资源布局的差异性和作业相似性导致相关资源数据呈离散型动态分布,给数据采集带来较大不便,为使车间各项资源可及时采集和跟踪,需要在所有资源库中定义完整的工艺信息和动态信息,并利用互联互通的船舶基础平台,建立车间网格化的传感器网络、定位系统、红外感应系统和语音视频系统等,对车间资源的物理自然状态和设备的运转状态实时跟踪和管理,解决船舶制造车间资源数据与场地状态信息的采集、跟踪及管理等技术问题,保证实时数据可快速准确进入车间资源库,实现车间资源实时监控跟踪。

1 船舶制造车间资源数据采集技术

1.1 数据采集技术概述

数据采集在其他生产行业已广泛应用,例如:电子产品装配;汽车、摩托车、电动车装配生产;电视机、音响、洗衣机等家电生产;食品、化工、包装等。数据采集系统主要从传感器、待采集设备、被测单元中进行数据采集,将数据导入数据库实现信息的存储与管理。车间设备数据采集系统硬件结构如图1所示,其中:LAN(Local Area Network)为局域网;WAN(Wide Area Network)为广域网;CAN(Controller Area Network)为控制器局域网。

图1 车间设备数据采集系统硬件结构示例

在生产现场,信息采集主要包括人、机、料、法、环等,采集技术主要为条码、射频识别(Radio Frequency Identification,RFID)、超宽带(Ultra Wide Band,UWB)和自动化装置接口集成等。

生产现场根据各工序流程分布对应设置不同的生产和生产辅助设备,包括预处理设备、下料设备、加工和切割设备、冲压设备、运输设备、焊接设备、存储设备等。各种设备由于生产厂家不同往往拥有不同的设备通信接口形态和通信协议类型,为满足车间设备信息采集的需要,针对不同的形态需要采用对应的通信协议。

1.2 条码技术

条码技术是在计算机应用实践中产生和发展起来的一种自动识别技术。条码利用按规则排列的条、空或对应字符组成可存储对应信息的标记,当前主流为一维码和二维码。

(1)应用领域

条码技术自1948年研制、1966年应用以来,凭借灵活、高效、可靠、成本低廉的特点,逐渐成为现代社会较常见的信息管理手段。条码技术不断发展,目前已成为物流仓储、商品零售、工业制造、产品溯源、电子商务、医疗健康和交通系统等场景应用中的基础技术。

(2)应用优势

在现代以设备自动化和智能化为基础的工业自动化生产模式中,条码技术具有可靠准确、数据输入速度快、经济便宜、灵活实用、设备简单和易于制作等显著优势。

(3)企业应用

应用现代化管理理念,采用条码技术,可解决企业管理中的收发、仓储和统计等问题。企业管理难点如表1所示。

表1 企业管理难点

(4)扫描方式

条码技术是信息数据自动识读和自动输入计算机的重要方法和手段,常用扫描方式为无线扫描、离线扫描和在线扫描。

(5)船舶制造车间应用场景

一维码(条码)应用于车间图纸下发及纸质文件维护过程,对图纸进行全生命周期管理。二维码应用于车间设备及钢板、型材、小组立和中组立等中间产品零件,一方面可在车间设备的维保管理过程中实现电子管理,另一方面可为实现中间产品零件的精确分拣及全流程追溯奠定基础。

1.3 RFID技术

(1)技术原理

RFID技术原理为阅读器与标签之间进行非接触式数据通信,通过射频信号自动识别目标对象并获取相关数据达到识别目标的目的,根据识别距离分为短距和长距[1]。

(2)系统构成

基本的RFID系统由3个部分组成:标签、阅读器和天线。

(3)应用领域

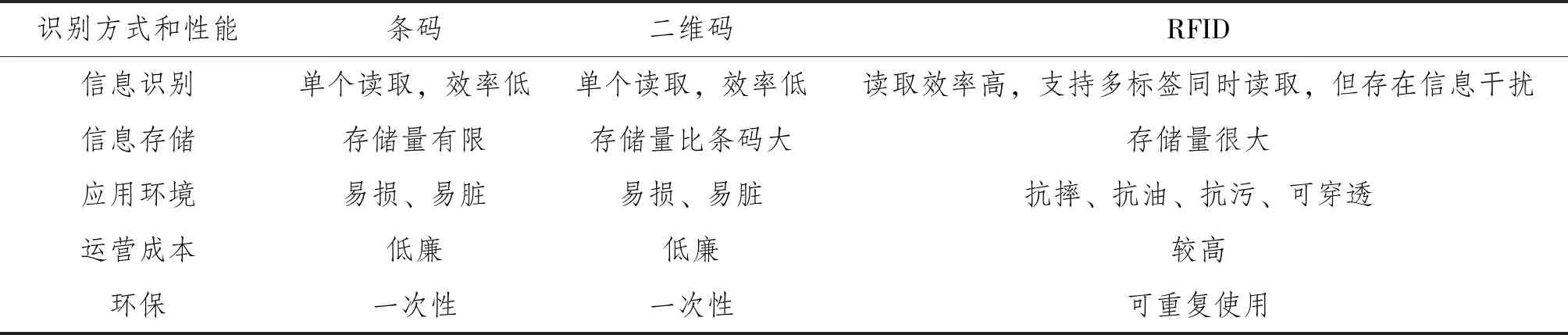

射频电子标签的读写具有如下特点:与方向无关、不易损坏、远距离读取、支持多标签同时读取等。RFID技术被广泛应用于仓库管理、产品跟踪、生产线自动化、物料管理、供应链自动管理、防伪识别和医疗等多个领域[2]。条码、二维码和RFID的对比如表2所示。

表2 条码、二维码和RFID的对比

(4)船舶制造车间应用场景

应用于车间场地和以托盘为单位的资源信息采集过程,RFID与托盘绑定生成固定编码,在车间物流中进行信息传递。

1.4 UWB技术

(1)应用优势

UWB技术是一种无线载波通信技术,具有系统复杂度低、发射信号功率谱密度低、对信道衰落不敏感、截获能力低和定位精度高等优点,尤其适用于室内等密集多径场所的高速无线接入[3]。

(2)系统构成

UWB系统包含3个组成部分:传感器、有源定位标签和定位平台,在传统的应用环境中可稳定达15 cm的三维定位精度。

(3)船舶制造车间应用场景

应用于运输车辆和人员的定位。

1.5 自动化装置接口集成技术

在车间资源方面,需要对场地和设备等状态信息中的自动化装置进行数据采集,主要包括:

(1)利用自动化设备进行采集

利用条码读写器、RFID读写器及其嵌入式采集终端,通过光、电磁和温度等技术,对信息载体进行自动识别,通过内部硬件和软件的解析,将获取的信息显示给用户。

(2)利用生产设备获取

随着数控伺服系统的不断发展,可利用设备终端提供的接口直接获取数据,采用对象连接与嵌入的过程控制(OLE(Object Linking and Embedding)for Process Control,OPC)接口及一些必要的软件配置,利用上位机直接对设备数据进行采集。

2 船舶制造车间场地状态信息采集技术

2.1 场地分类及网格化技术

船舶制造车间场地主要分为3类:制作工位、材料堆放工位和安全通道。船舶制造车间场地网格化划分如图2所示。

图2 船舶制造车间场地网格化划分

(1)制作工位

制作工位是场地状态中较重要的部分,按生产流程和制作形式划分为板材切割生产线工位、型材切割生产线工位、小组立生产线工位、小组立制作胎架工位、焊剂铜衬垫(Flux Copper Backing,FCB)生产线工位、中组立生产线工位、中组立制作胎架工位和分段制作胎架工位等。

(2)材料堆放工位

材料堆放工位一般为切割钢材堆放区、切割零件离开胎架堆放区、小组立零件进入胎架堆放区和小组立离开胎架堆放区。按船厂对钢板整体规格的需求,对切割钢材堆放区进行网格划分,确保所有钢板均可堆放至其中至少1个钢材堆放区。在切割生产线旁边,对切割零件离开胎架堆放区进行网格划分,预留零件托盘堆放位置。对大型板材零件采用切割钢材堆放区的方式,在切割生产线离开胎架处预留位置堆放。在小组立生产线前或小组立胎架上料附近,为小组立零件进入胎架堆放区预留位置,进行网格划分。在小组立生产线或小组立离开胎架处,对小组立离开胎架堆放区进行网格划分,为小组立托盘预留堆放位置。

(3)安全通道

安全通道一般用于车间运输设备和工人的通行,属于非生产区域,对车间内各安全通道进行网格划分。

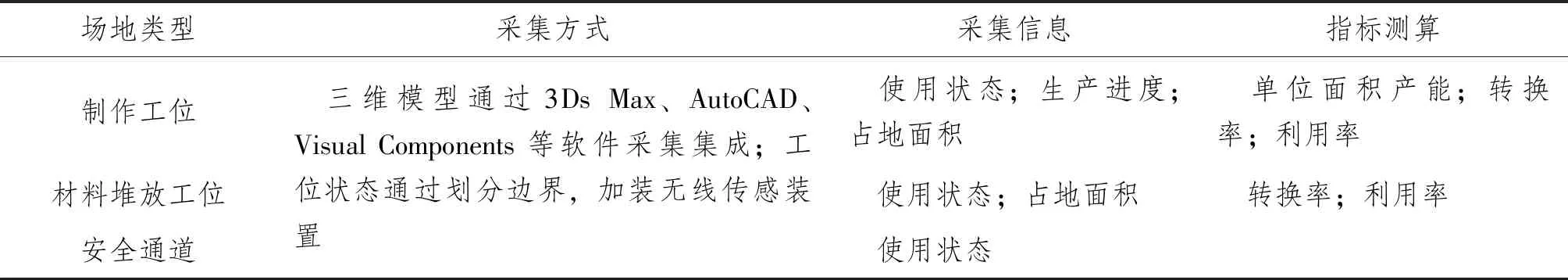

2.2 场地状态信息采集技术

制作工位、材料堆放工位和安全通道的三维模型通过3Ds Max、AutoCAD、Visual Components等三维建模/仿真软件,将模型信息模块化采集集成至制造执行系统(Manufacturing Execution System,MES),对需要进行厂区调整的区域进行动态布局。场地状态信息采集作为车间资源信息的背景和载体,为进一步实现车间资源信息采集可视化做好准备[4]。

使用RFID技术对车间出入口、工位与工位间、工位与堆位间和工位与安全通道间的边界进行识别,对进入该区域的设备、中间产品和人员等信息结合制作工位、材料堆放工位和安全通道的三维模型进行记录。制作工位主要对钢板、小组立占据胎架面积、中组立占据胎架面积、分段占据胎架面积和人员信息进行测算记录;材料堆放工位主要对零件托盘、小组立托盘和门架等进行记录;安全通道主要对运输设备和人员等进行记录。场地状态信息采集如表3所示。

表3 场地状态信息采集

2.3 场地物流优化

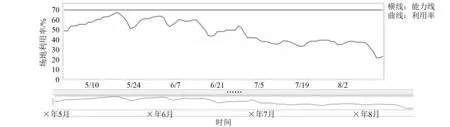

按比例建立场地平面模型,通过可视化看板实时显示分段车间内外场地的布置情况。根据车间场地和堆场的规格、尺寸、用途、起重能力、转运能力的基本信息,建立车间场地和堆场三维数据模型,对场地状态、生产进度、设备资源和作业人员等动态信息进行跟踪分析,测算各场地的单位面积产能、转换率和利用率等技术指标。

将物流信息技术全面引入整个生产流程,通过对中间产品的物流情况分析,为管理者的生产运行决策提供相应的数据支撑。对生产中间产品的流转进行计划、组织、指挥、协调、控制和监督,使各项物流活动实现最佳的协调与配合,使场内中间产品的物流运输情况精细化,现场情况看板化、透明化和系统集成化,实现数字化造船的目标。

通过场地模型和中间产品物流模型的建立,对中间产品进行管理,对运输车辆和人员进行调度,可导入和编排物流运输计划,在系统平台实时看到车间内物流运输和场地使用的实际情况,进行及时有效的信息反馈,便于控制整个物流运输的运作,更有利于进行派工和物流线路的指定,为管理决策人员提供准确的数据信息和支持信息,提高管理决策的效率和准确性。

2.4 场地布局优化

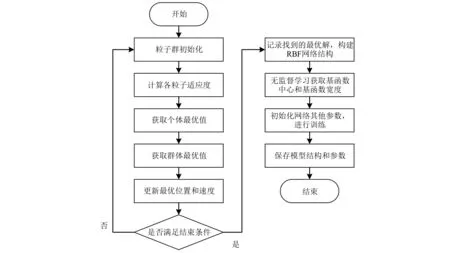

场地智能优化计算即车间网格化场地的优化计算问题可描述为:在有效的车间场地内,为每个产品分配工位,使其在周期内不与其他产品及场地内的不可用区域产生干涉,并满足计划中的所有产品消耗的最低能耗总和。为将粒子群优化(Particle Swarm Optimization,PSO)算法与场地调度实际相结合,减少初始化的随机性和盲目性,引入正态分布赋值,以使各分段初始化位置更接近实际。基于PSO的车间场地布局优化算法流程如图3所示,其中:RBF(Radial Basis Function)为径向基函数。场地面积产能量化如图4所示。场地利用率如图5所示。

图3 基于PSO的车间场地布局优化算法流程

图4 场地面积产能量化

图5 场地利用率

3 结 语

针对船舶企业在船舶制造过程中对数据采集的实际需求,分析对比主流通用采集技术的优缺点。

结合船舶制造车间的生产组织特点,提出资源适用的采集技术。结合船舶制造车间场地使用特点,为优化调整场地的单位面积产能、转换率和利用率等技术指标,对场地布局进行动态调整,实现对场地利用状态的自动跟踪,为最终实现场地资源动态平衡、降低场地资源闲置率、提升场地单位面积产能提供参考。