LNG动力船舶燃料舱预冷加注关键工艺技术

2022-07-19邱春东杨春晖剑2李永正包国治濮春荣

邱春东,杨春晖,张 剑2,,李永正,包国治,濮春荣

(1.华润(南京)市政设计有限公司,江苏 南京 211111;2.华润燃气(上海)有限公司,上海 201900;3.江苏科技大学 船舶与海洋工程学院,江苏 镇江 212003)

0 引 言

全球低碳和节能减排的趋势使各国航运业均在寻找新的替代能源。作为清洁低碳能源,液化天然气(Liquefied Natural Gas,LNG)显然可满足国际公约和国家标准的要求,在能源替代方面赢得先机,LNG将在燃料动力应用发展方面迎来新的机遇[1]。

国际海事组织明确要求,自2020年1月1日起,在全球船舶所消耗燃油中硫的质量分数应降至0.5%[2]。船舶若此后继续在污染控制区航行,为满足严苛的排放标准,则必须在使用LNG、安装洗涤器和使用低硫燃油中作出抉择。低硫燃油供应量有限,而船舶需求的增大必然导致低硫燃油价格的上涨。洗涤器的安装需要在船舶上进行重大改造,无疑会大幅提高船舶的运营成本;同时,洗涤器的广泛使用受到持续监控减排和码头污染处理设施等因素的限制[3]。相比之下,LNG具有良好的生态效益和经济效益,因此,使用LNG是摆脱对船用传统燃油依赖的较为有效的措施[4]。

由于LNG的超低温特性,大量低温液体在进入常温储罐时,会出现急剧且不均匀的降温现象,使罐体内的应力集中,且罐内压力急剧升高,危险性较大,因此LNG燃料舱及其附属管路在正式注入低温液体前,应进行充分冷却,即需要一个预冷过程[5]。该过程是LNG动力船舶在投运前不可或缺的重要环节,是检验船舶燃料舱在设计和建造过程中有无缺陷及各项指标能否达到设计要求的重要步骤,是LNG动力船舶燃料舱在加注后试航检验的重要环节。LNG燃料舱预冷过程包含气液两相共存的复杂热交换过程,预冷介质的特性、加注量、加注速度和加注流程对预冷效果、预冷时间和预冷成本均具有较大的影响,如何控制预冷介质的加注量和加注速度是关键技术[6]。李欣欣等[7]结合LNG加注系统的作业环境特点,提出多辆LNG槽车汇流加注的总体设计方案;刘腾龙等[8]研究槽车对船用LNG燃料罐的惰化、预冷和加注,提出加注方案;徐建勇等[9]识别LNG加注船及加注作业的危险源,提出事前预防与事后防护措施,并给出加注船与受注船兼容性方面的考虑。在此基础上,所进行的研究更加侧重针对某一具体船舶进行论述,将工艺流程中的参数细化至加注温度、流速、压力和时间等,可为相关作业提供实际性指导。

1 热传导原理

1.1 傅里叶定律

热传导是在介质内无宏观运动时的传热现象,主要存在于固体之间及静止气体或液体中,在流体中与热对流同时发生。

在传热过程中,在单位时间内通过给定截面的热量,其大小与截面面积和截面方向上的温度梯度成正比,且热流方向与温升方向相反[10]。

适用于均匀且各向同性固体的传热问题,其数学表达式为

q=-λgradT

(1)

式中:q为热流密度,W/m2;λ为传热材料的导热系数,W/(m·K);T为温度,℃。

在温度梯度确定的情况下,热流密度随着材料导热系数的加大而增加。导热系数主要受材料物态和材料类型的影响[11]。与液体相比,固体金属的导热系数较大,而气体的导热系数最小。由式(1)可推出式(2),即通过试验获得导热系数的理论基础:

(2)

1.2 牛顿冷却公式

对流换热是一种重要的传热方式,其发生是由于流体不同部分的相对位移引起的宏观流动,热传递过程由具有温度梯度的流体融合引起。牛顿冷却公式是对流换热的计算公式,若2种流体的接触表面积为A,则通过接触表面的换热量Q的数学表达式为

Q=hAΔt

(3)

式中:Δt为固体表面与流体的温差;h为比例系数,称为表面传热系数。

2 LNG动力船舶基本参数

2.1 LNG动力船舶主要尺寸

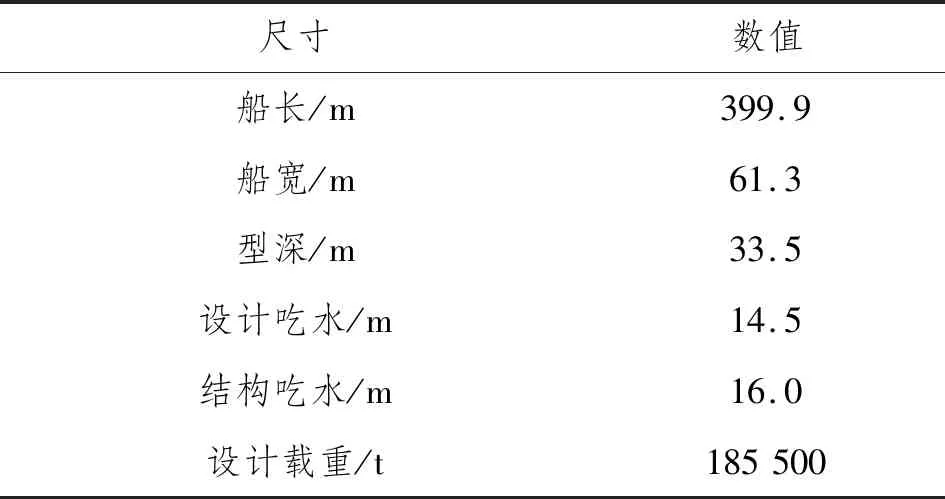

选取的某型LNG动力船舶是目前世界上最大的采用LNG双燃料推进的集装箱船,主要尺寸如表1所示。

表1 主要尺寸

2.2 燃料舱参数及加注要求

该型船的LNG动力燃料舱采用法国GTT公司的薄膜舱,舱内容积为18 600 m3,设计温度为-163 ℃,最大允许工作压力为0.07 MPa。加注站位于艏岛下部、LNG燃料舱上部两舷,距基线约24.0 m。加注管接口管直径为200 mm,接口高度约24.0 m,最大加注流速为10 m/s,最大加注流量为1 100 m3/h,LNG装载效率为1 000 m3/h,LNG卸载效率为64 m3/h。

根据LNG燃料舱预冷加注的技术要求[12],一般燃料舱加注可分为初始冷却、舱室冷却和装载等3个阶段,如图1所示,每个过程均存在气液两相的热换过程,对预冷介质加注量和加注速度的控制标准较高。在初始冷却和舱室冷却过程中,应根据内置传感器实时获得舱内的冷却温度和冷却状态,以便控制预冷介质的加注量和加注速度。

图1 燃料舱加注的3个阶段

3 预冷加注技术要求

3.1 预冷加注阶段划分

该型船LNG燃料舱的预冷加注步骤可分为如下5个阶段:

(1)第一阶段:在预冷前用氮气吹扫,将所有连接软管内的水分吹干,将气体的露点温度控制在-40 ℃,舱内氧的体积分数<2%。

(2)第二阶段:在舱内进行气体预冷,通过控制舱内压力和氮气流量,确保燃料舱放空阀口处测试气体温度至-10 ℃以下,中控和现场观察罐底部温度在-10 ℃以下则气体预冷结束。

(3)第三阶段:在舱内进行气体预冷,控制氮气流量及舱内压力,舱内温度控制在每小时下降5 ℃,并根据温度变化速率控制低温氮气流量,直至舱内温度下降至-130 ℃,对船舶其他设备和管道进行吹扫预冷及放空。

(4)第四阶段:舱内预冷至-130 ℃,利用舱内氮气对船舶燃气系统进行预冷测试。

(5)第五阶段:主要进行舱内的低温氮气吹扫和管道与设备的气体置换。甲烷气体由舱顶进液管进入舱内置换氮气,并由舱底放空管排空。采用甲烷测试仪在燃料舱放空口处测试甲烷的体积分数,在甲烷的体积分数>99%时,燃料舱置换完毕。由进液管灌入液态LNG,进液结束置换船上其他管道和设备,整船进入试运行状态。

5个阶段操作分3步进行:第一至第四阶段氮气吹扫预冷为5 d,第五阶段加注LNG为2 d;在LNG加注后进行船舶系统调试,其间应保证舱内7 d均存有LNG,以便观察燃料舱状态[13]。

3.2 预冷原则及工艺流程

3.2.1 预冷原则

在LNG燃料舱预冷时,为防止出现由于温度骤降而出现管件和设备损伤的问题,管道系统和舱内的温度应避免急冷[14]。在进液过程中需要实时监测舱内压力,在出现舱内压力过高时,立即关闭进液阀。由于舱内预冷与整体管线预冷同时进行,因此需要对系统中的各管线进行充分预冷。舱内及管道预冷完成,在LNG到场前应对舱内及部分管路始终进行充氮保护[15]。

3.2.2 预冷工艺流程

预冷工艺流程如图2所示。

图2 预冷工艺流程

(1)将进液管道的金属软管正确连接至液氮槽车液相管。

(2)关闭进液管的所有手动放空阀和旁通阀,打开舱顶进液管线和进液管的阀门,便于槽车以自增压方式升压,将槽车顶部的低温氮气通过气化撬向舱内缓慢充入,控制氮气流量、温度和燃料舱压力。

(3)第二阶段结束30 min,缓慢调大槽车液相阀,加大低温氮气供应量,调节气化撬阀门,使氮气温度保持在-165 ℃。整个调节过程需要不断排放气体,确保内罐压力不超过设计压力。在舱内上下温差>80 ℃时立即停止进气,待温差下降至80 ℃再进行预冷,并根据温度变化速率控制低温氮气流量,直至舱内温度下降至-130 ℃,再对船舶其他设备和管道进行吹扫预冷及放空。在舱内预冷过程中,可利用舱内的低温氮气对船舶燃气系统中的管线及设备进行初步预冷(气预冷),通过预冷管道的放空管排空。

3.3 加注原则及工艺流程

3.3.1 加注原则

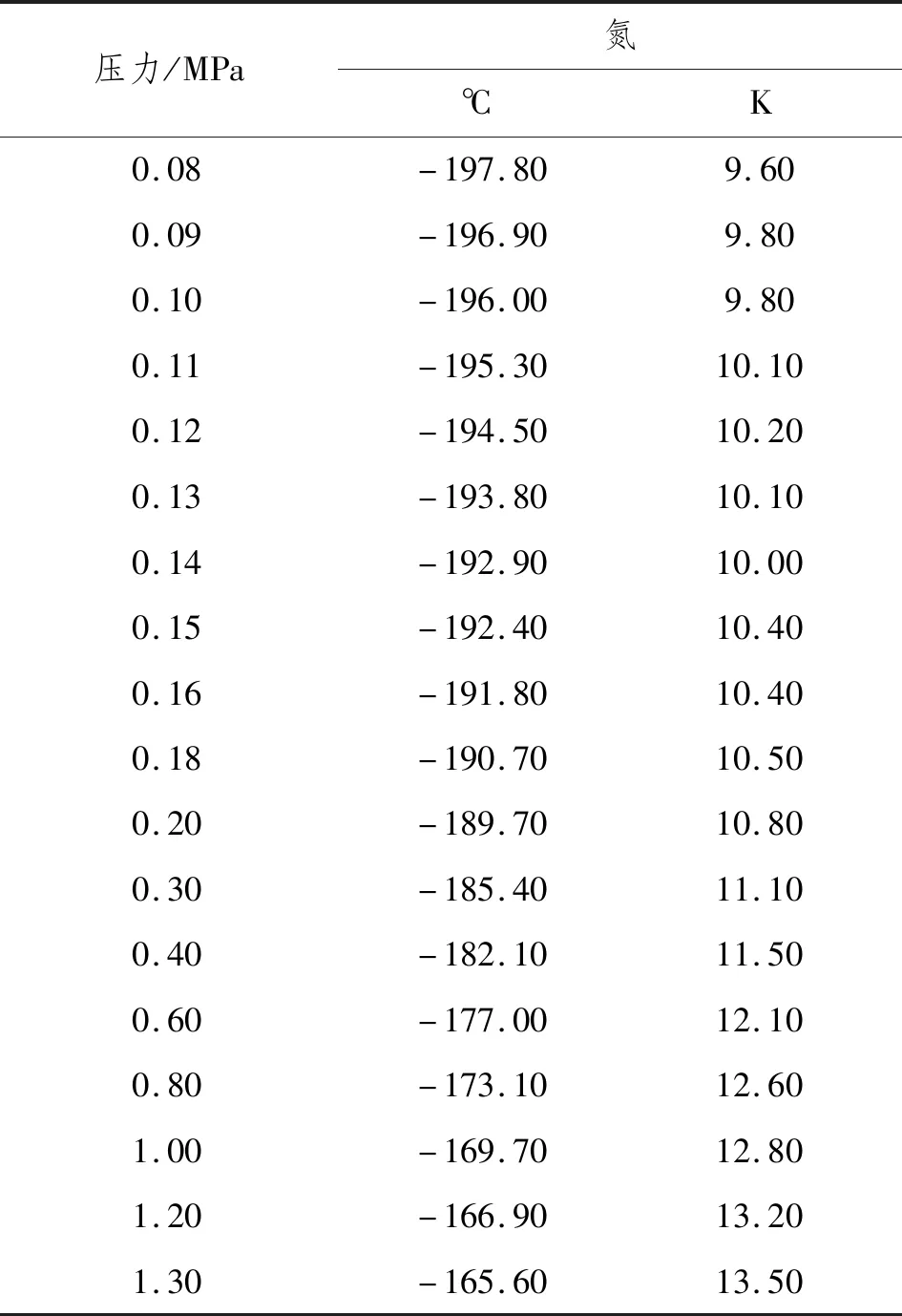

在正式加注过程中,需要实时监控燃料舱内各关键因素,确保加注过程安全,其中舱内的最高压力不得超过0.07 MPa,在该压力下液氮的饱和温度为-191 ℃,LNG的饱和温度约-163 ℃,因此,只要舱底温度不低于-163 ℃,则不会产生液氮与LNG的积聚。液氮饱和压力与温度对照如表2所示。

表2 液氮饱和压力与温度对照

根据燃料舱加注安全手册,舱内预冷至-130 ℃即可进行正常的LNG加注,在加注前应对舱内进行气体置换[16]。气体置换流程如下:

(1)将卸车区进液管道的金属软管与LNG槽车的液相管正确相连。

(2)关闭进液管所有手动放空阀和旁通阀,打开进液管和舱顶进液管线的阀门,使槽车以自增压方式升压,将槽车顶部的低温LNG向舱内缓慢充入,并控制低温LNG流量,确保舱压力控制在设计范围内。

(3)通过燃料舱溢流口处和液位计气液两相处的甲烷测试仪测试各测点位置的甲烷体积分数。在甲烷体积分数>99%时,燃料舱置换完毕。

3.3.2 加注工艺流程

燃料舱完成置换开始LNG加注。在刚开始进液时,由于舱内温度较高,初始进入的LNG吸收舱内温度转换为气态,此时舱内的LNG存在气液两相的复杂状态,在加注过程中需要实时关注舱内的加注状况。

加注工艺流程如图3所示。

图3 加注工艺流程

(1)将槽车的液相阀缓慢打开至较小开度,关闭槽车的加压液相阀,少量LNG应由燃料舱进液阀进入,该过程需要不断地排出气体,并控制内罐压力不超过设计范围。

(2)在加注过程中控制LNG流速,舱内温度控制在每小时下降5 ℃,该型船的燃料舱可储存700 t LNG,加注期间会产生大量蒸发气体(Boiled Off Gas,BOG),可利用BOG对船舶燃气系统进行置换吹扫。

(3)在液位计显示一定液位时,停止加注。

(4)为防止压力升高,在进液过程中应密切观察并记录舱内压力。若压力持续升高,应及时关闭进液阀。

(5)1辆槽车卸完液体,再加注送液应按上述程序进行。

(6)上述过程结束,停止进液进行检查,关闭所有打开的阀门,再进行下一步。

4 预冷加注注意事项

(1)在LNG加注前、中、后应密切观察燃料舱和船体连接构件的变形情况,并做好书面记录。检查焊缝和外管材质有无裂纹等损坏,尤其是法兰焊接部位。检查管道的冷缩量及管托支撑的变化情况。观察并记录补偿器和管道弯头的变形量。检查燃料舱外壁船体有无“出汗”和“结霜”现象。

(2)检查低温阀门的灵活性和密封性,是否被冻住。阀体螺栓是否松动,填料、阀杆及阀体法兰是否泄漏。检查法兰连接部位有无泄漏情况,螺栓预紧力是否因冷缩而降低。在预冷过程中,若发现泄漏或设备与材料发生问题与故障,应及时关闭阀门,停止进气,停止该段预冷,标记位置,及时报告并进行应急处理,处理合格方可再进行预冷。所有低温阀门在操作时若出现关闭不严或打不开现象,可浇热水解冻,严禁强力开关。

(3)在注入低温气体时,由于低温气体膨胀,燃料舱内的压力会升高。密切注意升压速度,控制预冷速度。在压力过高时,打开放空阀以降低舱内压力;在压力不再升降时,可提高进气速度。在操作时应注意阀门关闭顺序,严禁长时间关闭低温气体。

(4)在预冷过程中发现燃料舱某种性能或技术参数发生突变,应及时通知现场总指挥,同时停止对燃料舱预冷。在得到船厂认可的前提下方可对燃料舱进行预冷。

(5)在燃料舱外部管路或阀门为冷态的情况下,操作人员必须戴棉布防护手套,以免低温对人员的冷冻伤害。

5 结 语

以国内某型LNG双燃料推进的大型集装箱船为例,详细论述LNG动力船舶燃料舱在加注过程中的关键工艺技术。充分考虑燃料舱内气液两相热交换的复杂情况,结合LNG燃料舱加注安全要求,开展燃料舱预冷、置换、加注等过程的关键工艺流程研究。应用实践证明,LNG燃料舱加注关键工艺技术对指导LNG燃料舱的加注具有重要的作用。