石墨烯添加对SiCf/SiC复合材料性能的影响

2022-07-18王徐辉陈招科李国旺苏康毛健熊翔

王徐辉,陈招科,李国旺,苏康,毛健,熊翔

石墨烯添加对SiCf/SiC复合材料性能的影响

王徐辉,陈招科,李国旺,苏康,毛健,熊翔

(中南大学 轻质高强结构材料重点实验室,长沙 410083)

利用刷涂法将石墨烯/SiC浆料引入SiC纤维布层之间,经模具夹持再化学气相渗透SiC后,制备石墨烯改性SiCf/SiC复合材料。利用扫描电镜、三点弯曲测试以及激光热导仪等深入研究浆料中石墨烯的质量分数对SiCf/SiC复合材料微观结构、力学性能和导热性能的影响。结果表明,浆料中石墨烯质量分数为2%时,石墨烯分布最均匀,SiCf/SiC复合材料的热导率最高,为13.14 W/(m·K);随浆料中石墨烯质量分数增加,石墨烯开始团聚,材料致密度下降,热导率随之下降。当石墨烯质量分数为4%时,石墨烯虽出现一定程度团聚,但石墨烯团聚体仍与基体有良好的结合,复合材料具有最高抗弯强度,为328.12 MPa。

石墨烯;SiCf/SiC复合材料;化学气相渗透;力学性能;热导率

连续碳化硅纤维增强碳化硅(SiCf/SiC)复合材料具有高比强度、高比模量、低热膨胀系数、抗氧化、低中子吸收截面以及耐辐照等诸多优异性能[1−8],在航空、航天、核能等领域具有广泛的应用前景。目前,核级SiCf/SiC复合材料是公认的轻水堆以及其他极端辐照环境下工作组件极具前景的候选材料。SiCf/SiC复合材料的主要制备方法有先驱体浸渍裂解(polymer impregnation and pyrolysis, PIP)[9−10],纳米渗透瞬息共晶(nano-infiltration and transient eutectic-phase, NITE)[11−12],反应熔渗法(reactive meltinfiltra-tion, RMI)[13]以及化学气相渗透(chemical vapor infiltration, CVI)[14−15]。其中,CVI法所获SiC基体具有纯度高、近化学计量比、抗辐照性能优良等特点,可很好地应用于核领域,其缺点是所制备复合材料的孔隙率高,导热性能较差。

石墨烯的理论热导率可达5 000 W/(m·K)、弹性模量达1TPa、抗拉强度130 GPa,是一种优异的改性材料[16−17]。目前,较多文献报道了将石墨烯作为添加剂,以改进复合材料性能的研究。郭淮等[18]研究了石墨烯/聚酰亚胺(polyimide, PI)复合材料的力学性能以及摩擦性能。结果表明,当石墨烯质量分数为1.5%时,复合材料具有最佳的力学性能,与未添加石墨烯的PI材料相比,摩擦因数以及磨损率分别下降50%和70.6%。徐彬桓等[19]在SiC粉体中添加不同质量分数的石墨烯,采用无压烧结法制备石墨烯/SiC复合材料。结果表明,石墨烯的加入能极大提高SiC陶瓷的力学性能,其中石墨烯质量分数为3%时的力学性能最佳,抗弯强度达到395 MPa。LI等[20]研究了石墨烯质量分数对无压烧结法制备的石墨烯/SiC陶瓷热导性能的影响。结果表明,随石墨烯质量分数增加,石墨烯/SiC复合材料的热导率呈先增加后降低的趋势,当石墨烯质量分数为2%时,复合材料具有最高的热导率,随石墨烯质量分数继续增加,复合材料的致密度下降,热导率降低。

SiCf/SiC复合材料的热导率直接影响核反应堆的能量转换效率、使用寿命和安全性,因此,提升SiCf/SiC复合材料的热导性能十分必要。针对传统CVI法制备的SiCf/SiC复合材料孔隙率高、热导率差这一问题,本文采用浆料浸渍刷涂结合化学气相渗透法,制备出石墨烯改性SiCf/SiC复合材料,研究浆料中石墨烯质量分数对SiCf/SiC复合材料显微结构、力学性能以及热导率等性能的影响,并深入讨论其机理。

1 实验

1.1 原材料

本文以Cansas-Ⅲ SiC纤维(福建立亚新材有限公司提供)作为增强相,将SiC纤维编织成2D平纹纤维布,纤维参数见表1。采用石墨烯(中科时代纳米有限公司提供,厚度1~3 nm,纯度98%)、SiC粉(上海阿拉丁生化科技股份有限公司提供,粒径约为100 nm,纯度99.9%)、无水乙醇(ethanol)、聚乙烯醇缩丁醛(polyvinylbutyral, PVB)(上海阿拉丁生化科技股份有限公司提供)作为浆料原料。以丙烯作为碳源气体,氩气作为保护以及稀释气制备热解碳(pyrolytic carbon, PyC)界面;以三氯甲基硅烷(methyltrichlorosilane, MTS)作为CVI SiC的源气体,氢气作为载气和稀释气体,氩气作为保护气体制备CVI SiC基体。

1.2 制备方法

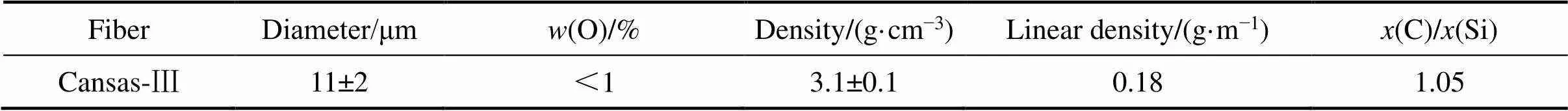

采用浆料刷涂结合化学气相渗透法制备石墨烯改性SiCf/SiC复合材料,其制备工艺主要分为以下几个步骤:1) 纤维表面PyC界面的制备:以丙烯作为碳源,以氩气作为稀释气体和保护气体,沉积温度为 1 000 ℃,沉积压力约200 Pa,沉积时间10 h。2) SiC纤维束内致密化:以氢气作为载气,通过鼓泡的方式将MTS带入沉积炉内,以Ar作为稀释气体和保护气体,反应温度为1 050 ℃,反应时间100 h。3) 浆料制备。首先按照表2所列配比称量原料粉末,以无水乙醇为溶剂,采用行星式球磨机对石墨烯和SiC进行混合球磨,转速200 r/min,球磨3 h后取出烘干,得到SiC/石墨烯混合粉末,粉末中石墨烯的质量分数分别为0,2%,4%和8%。在混合粉末中加入PVB和Ethanol混合均匀,配制成浆料。4) 采用浆料刷涂浸渍工艺将浆料引入到束内致密化后的纤维布层间,3层为一组用模具夹紧,然后采用CVI工艺沉积SiC基体至致密,得到石墨烯改性SiCf/SiC复合材料。CVI沉积工艺参数与步骤2) 相同。SiCf/SiC复合材的结构示意图见图1,材料编号与对应的浆料编号相同。

1.3 结构与性能表征

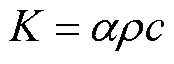

采用阿基米德排水法测定SiCf/SiC复合材料的密度和开孔率;采用美国 Instron3369材料力学试验机测试材料的室温抗弯强度,测试样品的尺寸为 35 mm×3 mm×4 mm,跨距为30 mm,加载速率2 mm/min。采用荷兰 FEI 公司 Quanta FEG 250 型冷场发射扫描电镜对材料的形貌以及断裂截面进行观察。采用激光导热仪(耐驰NETZSCH LFA 457 MicroFlash)测试材料的热扩散系数和比热容,依据式(1)计算材料在室温下的热导率。

式中:为热导率,W/(m·K);为热扩散系数,m2/s;为材料的比热容,J/(kg·K);为材料密度,g/cm3。

表1 SiC纤维参数[21]

表2 浆料的编号和原料配比

图1 SiCf/SiC复合材料结构示意图

2 结果与讨论

2.1 石墨烯/SiC混合粉末的微观形貌

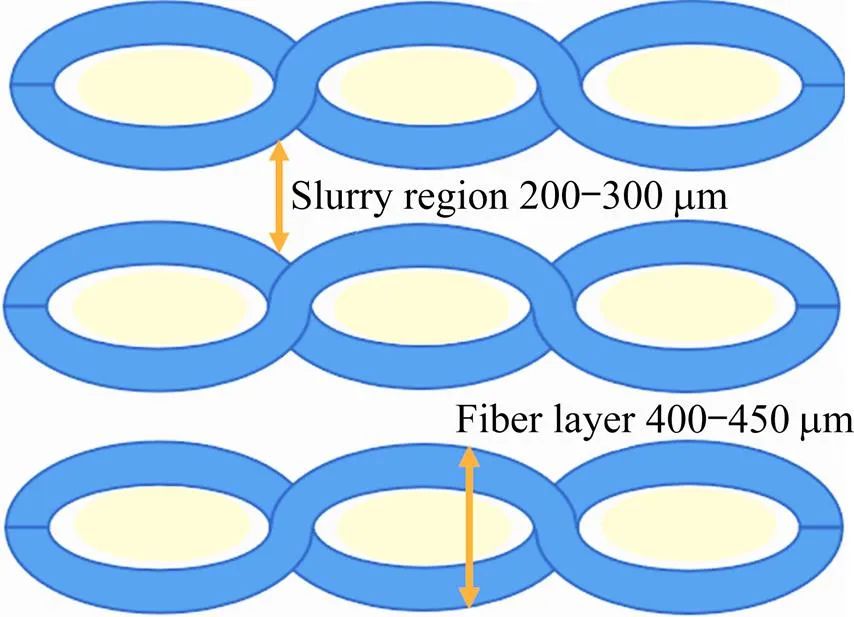

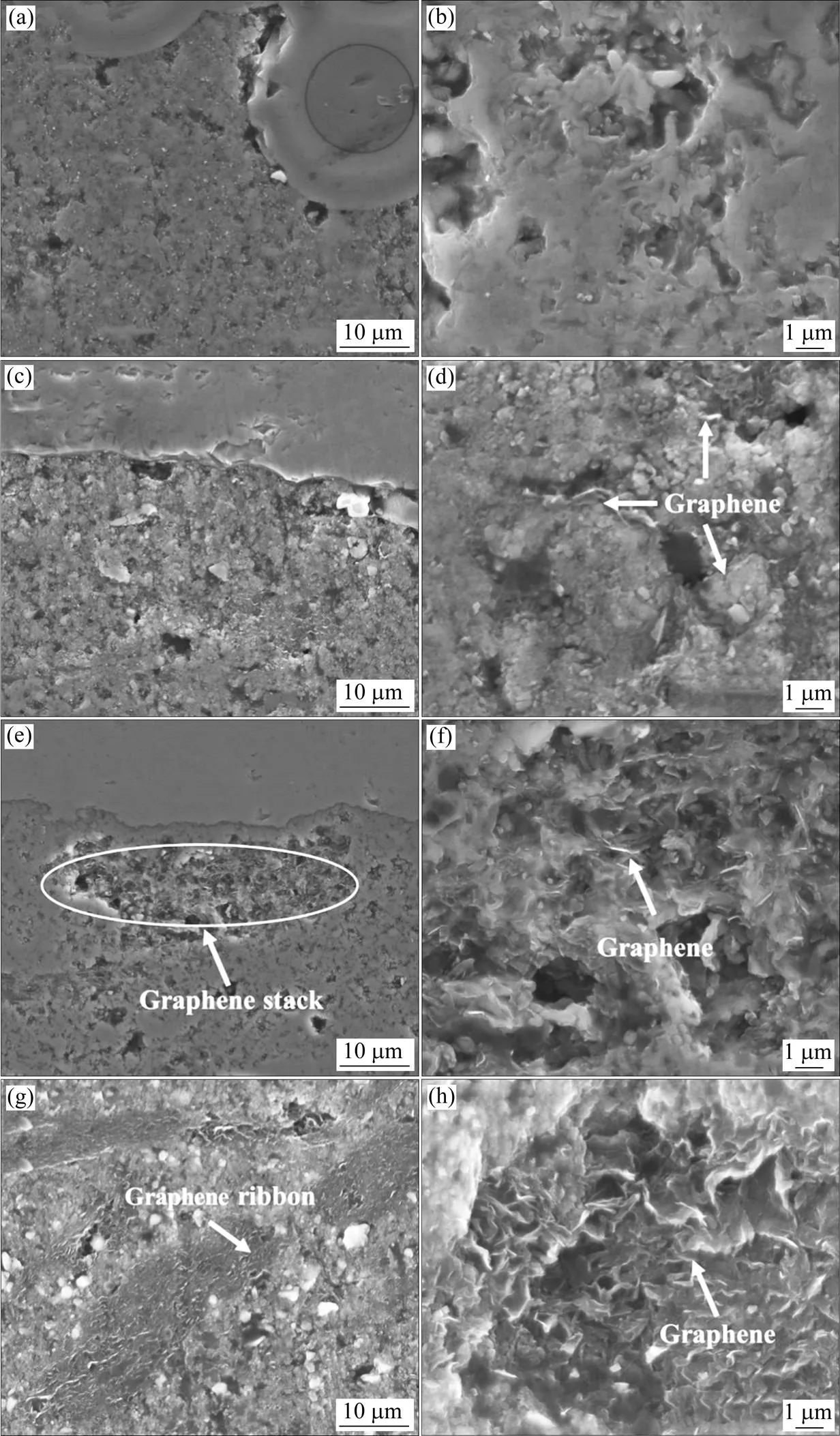

石墨烯具有极高的比表面积,片层与片层之间容易产生相互作用发生团聚,阻碍自身优异性能的发挥,影响复合材料的性能。图2所示为纯SiC粉末以及SiC/石墨烯混合粉末的表面形貌。在石墨烯质量分数为2%的混合粉末中,石墨烯分散性较好,明显观察到单片状石墨烯,因石墨烯具有较强的吸附性,表面吸附有较多的SiC粉末。随石墨烯质量分数增加,石墨烯的分散均匀性逐渐下降。当石墨烯的质量分数为4%时,混合粉末中石墨烯开始团聚,石墨烯片层上仅吸附少量SiC粉末,且这些吸附有SiC粉末的石墨烯片层通常位于石墨烯团聚体的边缘。当石墨烯的质量分数为8%时,混合粉末中石墨烯出现大块团聚,团聚体尺寸进一步增大,表明石墨烯分散均匀性进一步下降。虽然球磨过程中,石墨烯受到剪切力以及机械摩擦力等的作用,团聚受到抑制。同时,在研磨球的带动下,SiC粉末可以与石墨烯充分接触,产生吸附效果。但随石墨烯质量分数增加,石墨烯片层相互碰撞的几率变大,石墨烯自发团聚以降低表面能量,导致石墨烯难以均匀分散。

图2 SiC/石墨烯混合粉末的表面形貌

(a) 0; (b) 2%; (c) 4%; (d) 8%

2.2 复合材料的微观结构及抗弯强度

图3所示为不同石墨烯含量的SiCf/SiC复合材料SEM显微形貌,材料的密度与开孔率列于表3。从图3(a)看出,浆料刷涂层经CVI增密后,与CVI 沉积的SiC基体结合较好。与致密的SiC基体相比,浆料层结构较疏松,有较多小孔。随石墨烯质量分数增加,石墨烯开始以聚集形态出现。在SiCf/SiC复合材料A-2中,浆料层区域整体较致密,石墨烯在浆料层中以少层状、片状形态存在,且在基体中较均匀分布,复合材料的密度约为2.74 g/cm3,开孔率约为7.1%;而在A-4中,则出现明显的石墨烯堆叠现象,见图3(e)和(f)。气态先驱体难以扩散进入堆叠区域内部,导致石墨烯与基体结合强度降低,并伴有较大的孔隙出现,基体致密度较低,材料密度约为2.56 g/cm3,开孔率约为11.2%。材料A-8的浆料层中观察到因堆叠而形成的明显条状石墨烯带,见图3(g),该石墨烯带具有一定的方向性,这种石墨烯带可能是由于大块团聚状石墨烯在加压过程中具有一定的方向性而产生。石墨烯表面难以观察到SiC颗粒的存在,并且该区域基体的致密度也较低,材料的密度约为2.58 g/cm3,开孔率约为10.4%,相比SiCf/SiC复合材料A-4,虽然A-8的石墨烯进一步团聚,但材料的整体密度并未进一步降低。

图3 不同石墨烯含量的SiCf/SiC复合材料的SEM形貌

(a), (b) A-0; (c), (d) A-2; (e), (f) A-4; (g), (h) A-8

表3 不同石墨烯含量SiCf/SiC复合材料的密度及开孔率

图4所示为不同石墨烯含量的SiCf/SiC复合材料弯曲应力−应变曲线,由图4可见,4种SiCf/SiC复合材料均表现出典型的非脆性断裂行为。在加载的初始阶段,复合材料均表现为弹性变形。由曲线的斜率看出,不含石墨烯的SiCf/SiC复合材料A-0的弹性模量明显低于石墨烯改性SiCf/SiC复合材料的弹性模量。随着应力继续加载,基体中裂纹不断拓展,基体的承载能力下降,复合材料达到最大应力值。

由表3可知,与不含石墨烯的SiCf/SiC复合材料A-0相比,复合材料A-2的密度增大,材料内部孔隙率减少。另外,少量石墨烯的加入对复合材料具有一定的增强作用,A-2的抗弯强度提高到277.77 MPa,相比于材料A-0的强度(162.52 MPa)有所提升。材料A-4中石墨烯开始出现少量团聚,团聚处基体的致密度较低,导致复合材料的最终密度较低,但团聚态石墨烯与基体依旧保持结合良好,复合材料的抗弯强度进一步增大到328.12 MPa,表明石墨烯的加入起到复相增强的作用,可有效提高复合材料的力学性能。但当石墨烯含量继续增加时,由于石墨烯偏聚等原因,复合材料中石墨烯更多以团聚体形式存在,如图3(g)所示,团聚体中的石墨烯多保持原有形态,与SiC基体的结合性较差,导致复合材料的抗弯强度降低,A-8的抗弯强度为273.87 MPa。

图4 不同石墨烯含量的SiCf/SiC复合材料弯曲应力−应变曲线

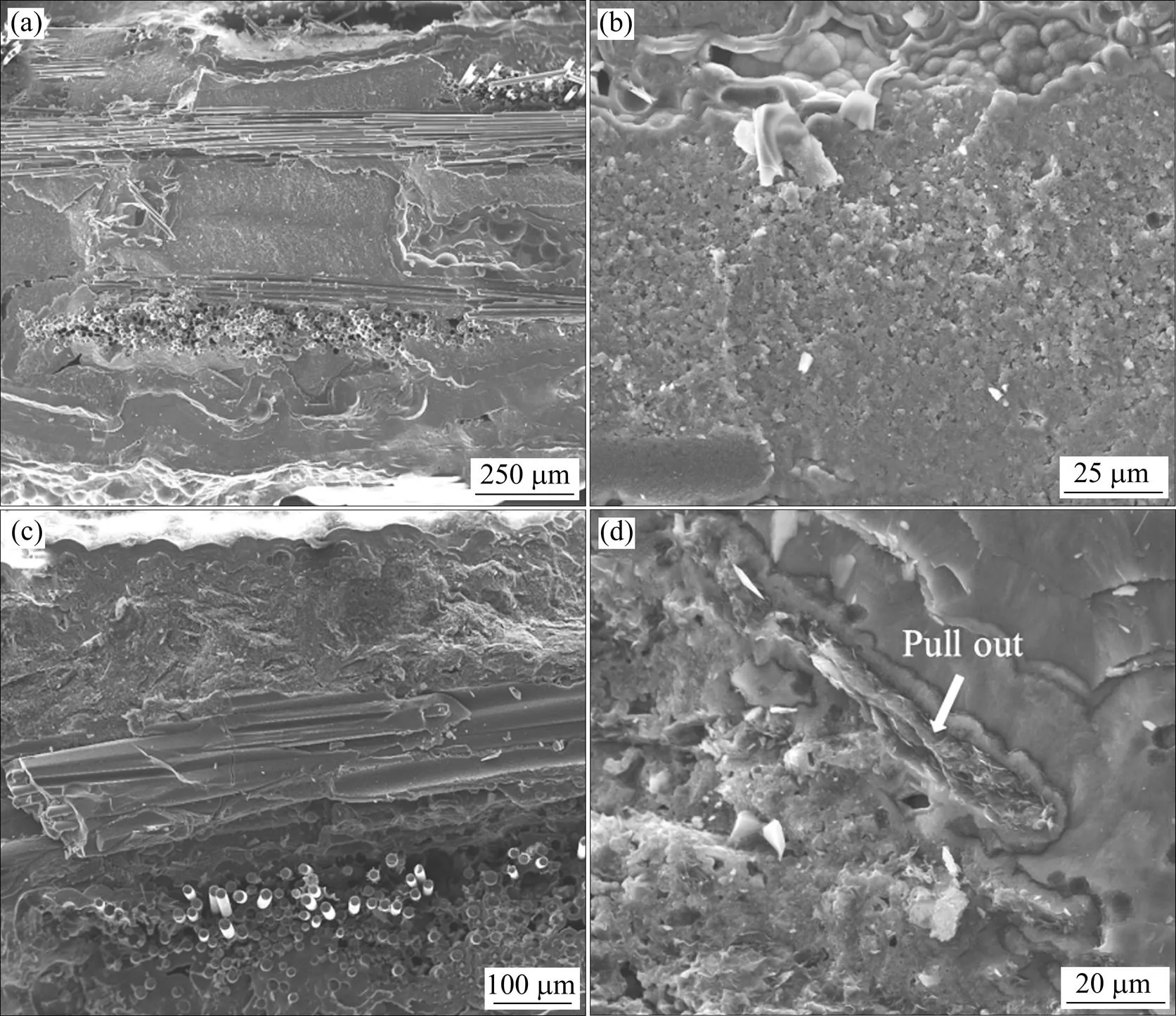

图 5 所示为SiCf/SiC复合材料A-0和A-4的弯曲断口形貌。由图可知,A-0和A-4具有相似的纤维拔出长度。纤维拔出长度主要与界面结合强度密切相关,两种试样具有厚度一致的PyC界面,因此,断裂面纤维拔出长度也相近。石墨烯的引入对SiCf/SiC复合材料的断裂行为产生重要影响。由图5(a)和(b)可以看出,A-0浆料层区域的断裂截面平整,与之相比,A-4试样浆料层区域的断裂截面则呈台阶状,在台阶表面可明显观察到石墨烯的存在以及基体中石墨烯拔出现象,见图5(c)和(d)。一方面,石墨烯片的拔出能够耗散更多的能量[22],另一方面,在试样加载过程中,裂纹在基体中萌生,并扩展,遇到石墨烯时,由于石墨烯优异的力学特质,裂纹难以直接切过石墨烯,裂纹扩展被阻碍,因此,石墨烯的存在能消耗裂纹扩展的能量,使复合材料具有较好的力学性能。

2.3 热导率

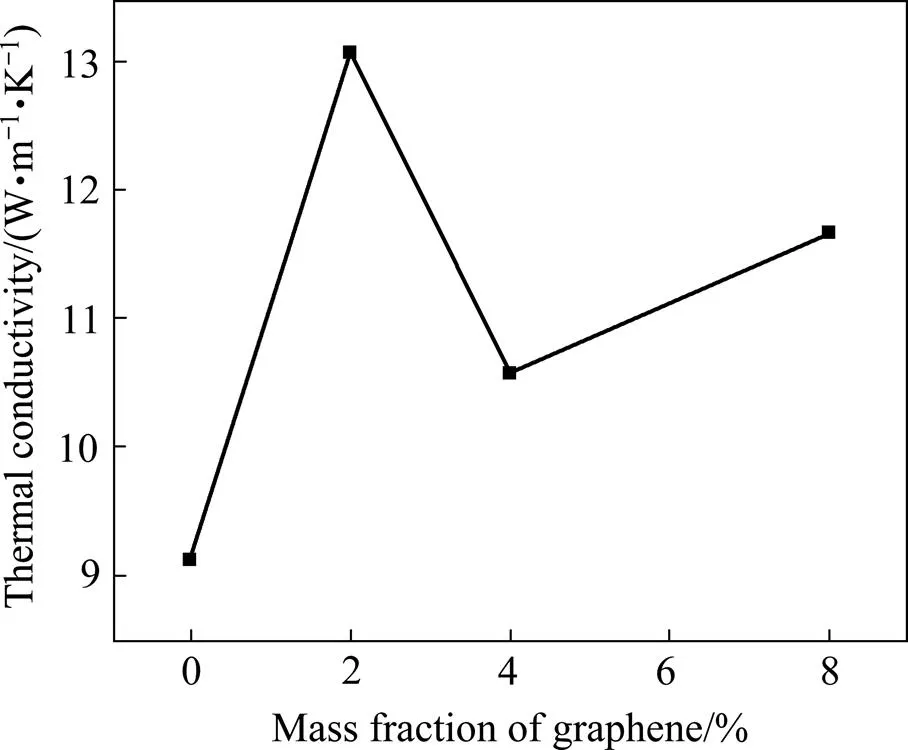

图6所示为SiCf/SiC复合材料的热导率。随浆料层中石墨烯质量分数的增加,复合材料的热导率先增加后下降再增加。A-0、A-2、A-4以及A-8试样的热导率分别为9.132、13.14、10.57 和11.67 W/(m·K)。其中,A-2的热导率最高,比A-0的热导率提高43.9%。

图5 SiCf/SiC复合材料A-0和A-4的弯曲断口形貌SEM图

(a), (b) A-0; (c), (d) A-4

图6 SiCf/SiC复合材料的热导率

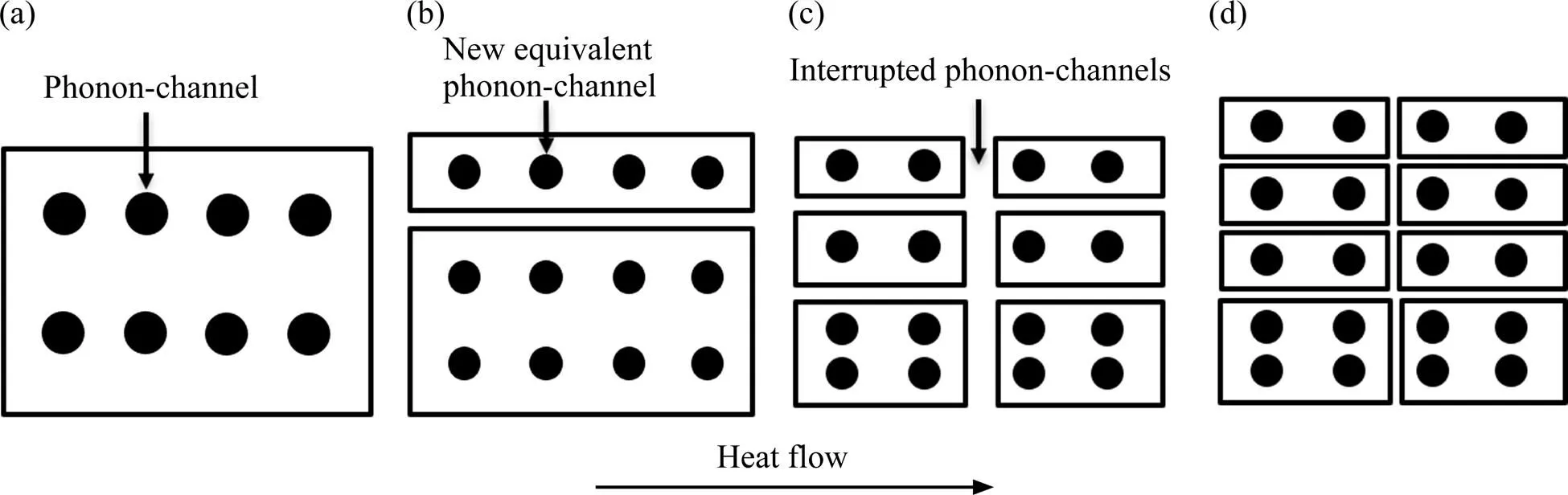

石墨烯主要依靠晶格振动来传递热量,由于其单层碳原子结构减少了声子在晶界等缺陷处的散射,因此,石墨烯具有极高的热导率,石墨烯的引入会对SiCf/SiC复合材料的热导率产生极为重要的影响。然而,由上述实验结果可知,随石墨烯含量增加,SiCf/SiC复合材料的热导率并不是线性增加。除石墨烯含量外,SiCf/SiC复合材料的热导率还与石墨烯在基体中的分散性以及材料密度密切相关。A-2具有最高的密度,同时石墨烯具有良好的分散性,均匀分布的石墨烯充当了声子的快速导热通道,如图7(b)所示,因此A-2具有最高的热导率。然而,随石墨烯含量增加,SiCf/SiC复合材料基体中石墨烯开始堆叠(A-4)。堆叠的石墨烯虽起到声子快速通道的作用,但堆叠区域基体致密度较低,存在小孔,如图3(e)所示,声子传递到该区域时发生严重的散射,导致热量传输路径中断。因此,SiCf/SiC复合材料A-4的热量传递需要克服更多的缺陷热阻,导致热导率下降。然而,材料A-8中出现明显的石墨烯带,且这一区域基体的致密度与A-4相比并未进一步降低,虽然堆叠后的石墨烯热导率与单层石墨烯相比有所降低,但仍是一种高热导增强相,因此,材料A-8的热导率高于A-4的热导率。

图7 不同石墨烯含量SiCf/SiC复合材料的热传导示意图

(a) A-0; (b) A-2; (c) A-4; (d) A-8

3 结论

1) 采用浆料刷涂结合化学气相渗透的工艺制备石墨烯改性SiCf/SiC复合材料。随石墨烯含量增加,石墨烯的分散性下降,并逐渐以团聚体的形式存在。

2) 随石墨烯含量增加,SiCf/SiC复合材料的抗弯强度先增加后降低,最高抗弯强度为328.12 MPa。

3) 当SiC/石墨烯混合粉末中的石墨烯质量分数为2%时,复合材料具有最高的密度,同时石墨烯在基体中分散性较好,复合材料具有最高的热导率,达13.14 W/(m·K)。随石墨烯质量分数增加,石墨烯开始堆叠,SiCf/SiC复合材料的基体致密度降低,热导率下降。但当SiC/石墨烯混合粉末中的石墨烯质量分数进一步提升到8%时,基体致密度并未进一步降低,复合材料热导率再次提高。

[1] 陈明伟, 谢巍杰, 邱海鹏. 连续碳化硅纤维增强碳化硅陶瓷基复合材料研究进展[J]. 现代技术陶瓷, 2016, 37(6): 393−402.

CHEN Mingwei, XIE Weijie, QIU Haipeng. Recent progress in continuous SiC fiber reinforced SiC ceramic matrix composites[J]. Advanced Ceramics, 2016, 37(6): 393−402.

[2] WANG X L, GAO X D, ZHANG Z H, et al. Advances in modifications and high-temperature applications of silicon carbide ceramic matrix composites in aerospace: a focused review[J]. Journal of the European Ceramic Society, 2021, 41(9): 4671−4688.

[3] 张立同, 成来飞. 连续纤维增韧陶瓷基复合材料可持续发展战略探讨[J]. 复合材料学报, 2007, 24(2): 1−6.

ZHANG Litong, CHENG Laifei. Discussion on strategies of sustainable development of continuous fiber reinforced ceramic matrix composites[J]. Acta Materiae Compositae Sinica, 2007, 24(2): 1−6.

[4] QIU B W, WANG J, DENG Y B, et al. A review on thermohydraulic and mechanical-physical properties of SiC, FeCrAl and Ti3SiC2for ATF cladding[J]. Nuclear Engineering and Technology, 2020, 52(1): 1−13.

[5] KOYANAGI T, KATOH Y, NOZAWA T, et al. Recent progress in the development of SiC composites for nuclear fusion applications[J]. Journal of Nuclear Materials, 2018, 511: 544−555.

[6] DUAN Z G, YANG H L, SATOH Y, et al. Current status of materials development of nuclear fuel cladding tubes for light water reactors[J]. Nuclear Engineering and Design, 2017, 316: 131−150.

[7] KOYANAGI T, OZAWA K, HINOKI T, et al. Effects of neutron irradiation on mechanical properties of silicon carbide composites fabricated by nano-infiltration and transient eutectic- phase process[J]. Journal of Nuclear Materials, 2014, 448(1): 478−486.

[8] 程亮, 张鹏程. 典型事故容错轻水堆燃料包壳候选材料SiCf/SiC复合材料和Mo合金的研究进展[J]. 材料导报, 2018, 32(13): 2161−2166.

CHENG Liang, ZHANG Pengcheng. SiCf/SiC composites and molybdenum alloys: the promising candidate materials for typical accident tolerant fuel cladding of light water reactors[J]. Materials Reports, 2018, 32(13): 2161−2166.

[9] YU P P, LIN Z J, YU J. Mechanical, thermal, and dielectric properties of SiCf/SiC composites reinforced with electrospun SiC fibers by PIP[J]. Journal of the European Ceramic Society, 2021, 41(14): 6859−6868.

[10] LUO Z, ZHOU X G, YU J S, et al. Mechanical properties of SiC/SiC composites fabricated by PIP process with a new precursor polymer[J]. Ceramics International, 2014, 40(1, Part B): 1939−1944.

[11] KISHIMOTO H, PARK J S, NAKAZATO N, et al. Silicon dissolution and morphology modification of NITE SiC/SiC claddings in pressurized flowing water under neutron irradiation[J]. Journal of Nuclear Materials, 2021, 557: 153253.

[12] PARK J S, KIM J I, NAKAZATO N, et al. Oxidation resistance of NITE-SiC/SiC composites with/without CVD-SiC environmental barrier coating[J]. Ceramics International, 2018, 44(14): 17319−17325.

[13] 胡建宝, 杨金山, 张翔宇, 等. 高致密反应烧结SiCf/SiC复合材料的微观结构与性能[J]. 航空制造技术, 2018, 61(14): 16−21.

HU Jianbao, YANG Jinshan, ZHANG Xiangyu, et al. Microstructure and properties of melt-infiltrated SiCf/SiC ceramic matrix composite[J]. Aeronautical Manufacturing Technology, 2018, 61(14):16−21.

[14] TAO P F, WANG Y G. Improved thermal conductivity of silicon carbide fibers-reinforced silicon carbide matrix composites by chemical vapor infiltration method[J]. Ceramics International, 2019, 45(2, Part A): 2207−2212.

[15] LI Y, CHEN Z K, ZHANG R Q, et al. Ring compression properties of SiCf/SiC composites prepared by chemical vapor infiltration[J]. Ceramics International, 2018, 44(18): 22529− 22537.

[16] STANKOVICH S, DIKIN D A, DOMMETT G H B, et al. Graphene-based composite materials[J]. Nature, 2006, 442(7100): 282−286.

[17] 陈程, 云闯, 杨建, 等.石墨烯/陶瓷基复合材料研究进展[J]. 现代技术陶瓷, 2017, 38(3): 176−188.

CHEN Cheng, YUN Chuang, YANG Jian, et al. Research progress of graphene/ceramic matric composites[J]. Advanced Ceramics, 2017, 38(3): 176−188.

[18] 郭准, 于菲, 赵阳, 等. 原位聚合法制备石墨烯/聚酰亚胺复合材料及其性能[J]. 化工新型材料, 2019, 47(5): 73−76, 84.

GUO Zhun, YU Fei, ZHAO Yang, et al. Synthesis of GNS/PI composite by in-situ polymerization and its property[J]. New Chemical Materials, 2019, 47(5): 73−76, 84.

[19] 徐彬桓, 林文松, 傅肃嘉, 等. 石墨烯添加量对无压烧结石墨烯/碳化硅陶瓷复合材料性能的影响[J]. 机械工程材料, 2018, 42(8): 29−32.

XU Binhuan, LIN Wensong, FU Sujia, et al. Effect of graphene addition amount on properties of pressureless sintered graphene/silicon carbide ceramic composite[J]. Materials for Mechanical Engineering, 2018, 42(8): 29−32.

[20] LI Q S, ZHANG Y J, GONG H Y, et al. Effects of graphene on the thermal conductivity of pressureless-sintered SiC ceramics[J]. Ceramics International, 2015, 41(10, Part A): 13547−13552.

[21] CHEN Y H, CHEN Z K, ZHANG R Q, et al. Structural evolution and mechanical properties of Cansas-III SiC fibers after thermal treatment up to 1 700 ℃[J]. Journal of the European Ceramic Society, 2021, 41(10): 5036−5045.

[22] LIU J, YAN H X, REECE M J, et al. Toughening of zirconia/alumina composites by the addition of graphene platelets[J]. Journal of the European Ceramic Society, 2012, 32(16): 4185−4193.

Effect of graphene introduction on properties of SiCf/SiC composites

WANG Xuhui, CHEN Zhaoke, LI Guowang, SU Kang, MAO Jian, XIONG Xiang

(Science and Technology on High Strength Structural Materials Laboratory, Central South University, Changsha 410083, China)

In this paper, graphene contained SiCf/SiC composites were prepared by a two-step process, with graphene/SiC slurry introduced by slurry brushing first, then followed a chemical vapor infiltration of SiC matrix. The effects of graphene mass fraction in the slurry on the microstructure, mechanical properties and thermal conductivity of SiCf/SiC composites were studied by using scanning electron microscopy, three-point bending test and laser flash apparatus. The results show that, when the mass fraction of graphene is 2%, the distribution of graphene in the slurry layer is uniformly, resulting in the highest thermal conductivity of 13.14 W/(m·K) of the composites. With the increase of the mass fraction, the distribution of graphene in the slurry layer is deteriorated, which leads to a decrease of the density and thermal conductivity of SiCf/SiC composites. However, although graphene begins to agglomerate at a mass fraction of 4%, the composites possess the highest flexural strength of 328.12 MPa, due to the well bonding between graphene and the SiC matrix.

graphene; SiCf/SiC composites; chemical vapor infiltration; mechanical property; thermal conductivity

10.19976/j.cnki.43-1448/TF.2022001

TB332

A

1673-0224(2022)03-294-08

国家自然科学基金资助项目(52072410)

2022−01−05;

2022−02−27

陈招科,博士,研究员。电话:13187015470;E-mail:chenzhaoke2008@csu.edu.cn

(编辑 陈洁)