阀芯卡滞的研究进展*

2022-07-18罗宇轩林振浩钱锦远

罗宇轩,林振浩,母 娟,钱锦远

(浙江大学 化工机械研究所,浙江 杭州 310027)

0 引 言

在现代工业中,阀门广泛应用于各行各业,其在输送介质的管路系统中起着调节介质参数、控制介质流向、管路开闭等作用[1]。

阀门通常由阀芯、阀体、密封件和紧固件、阀座、阀盖、驱动机构等部分组成[2]。阀门主要依靠阀芯的旋转或平移来控制介质的流动方向和流通截面积大小[3]。驱动机构为阀芯在阀体内克服摩擦力和流体作用力进行位移提供推力。

当阀芯受到的阻力过大时,阀门的启闭反应时间增加,阀芯运动不平顺,甚至导致阀芯无法移动,阀门失去动作能力,该现象被称为阀芯的卡滞现象。

以液压滑阀为例的阀芯卡滞示意图如图1所示[4]。

图1 以液压滑阀为例的阀芯卡滞原理示意图

阀芯卡滞现象往往发生在实际工程的应用过程中,且在阀门动作若干次后才会被发现,不易被提前察觉,因此其危险性高[5]。

如今,随着我国工业的不断发展,各领域所用阀门复杂程度不断增加,甚至出现了多个不同阀门组成的阀组,所以阀芯发生卡滞现象的概率也有所增加。例如,在液压装置中,由液压控制阀卡滞所引起的故障占推土机液压系统总故障的22%左右[6]。在超低温液氢液氧火箭发动机中,阀门卡滞是发动机的一种常见故障,占国内液体火箭发动机事故的10%以上[7]。

近年来,国内外由于阀芯卡滞现象出现的事故或工程问题实例,如表1所示。

表1 由于阀芯卡滞现象出现的事故或工程问题实例

大量事故经验表明:阀门一旦出现卡滞,可能会导致生产中断甚至发生严重事故,造成经济损失和人员伤亡。阀芯卡滞已经是阀门行业一个不可忽视的问题,因此,对此进行系统性研究也必不可少。

1 阀芯卡滞产生机理

应用于不同场合的阀门,其结构特征和工作环境有很大区别,因此,阀芯卡滞问题产生的机理也不尽相同。引起阀芯卡滞现象的原因有很多,目前许多学者从不同角度对阀芯卡滞进行了分类总结[15],但尚无普遍认同的分类方法。

笔者将阀门发生阀芯卡滞现象的原因总结为以下几类:(1)加工精度或装配误差等引起的机械原因;(2)流体对阀芯作用的不平衡液力,或过高液力引起的液力原因;(3)高压工况流体黏性发热引起的热力原因;(4)颗粒滞留在阀门配合间隙引起的污染原因。

阀芯卡滞问题往往由多个不同因素共同作用产生,且各因素之间会相互影响。例如,阀芯装配误差导致阀芯倾斜,流体对阀芯作用不平衡力引起卡滞现象;阀芯表面均压槽加工误差引起阀芯受不平衡液力作用,且均压槽形状、深度对阀芯温度分布和固体颗粒在间隙内的运动均有一定影响[16]。

1.1 机械原因

阀芯出现卡滞的机械原因是指由阀门装配或加工误差,以及阀芯表面损伤等机械结构引起的卡滞。常见的原因可总结为3种,即装配问题、设计问题和加工问题。

阀门装配存在较大误差可能导致阀芯和阀体中心线未重合、阀芯倾斜、卡滞力增大等问题。张文斌等人[17]分析了船舶闸阀配合尺寸、配合面加工情况等与测绘图纸尺寸的误差,发现阀芯实际关闭力与闸阀大活塞面积有关。

刘国文等人[18]应用缝隙流动原理,得到了2D电液比例换向阀卡滞力与阀芯偏心量之间的关系,如图2所示[18]。

图2 比例换向阀阀芯卡滞力与阀芯偏心量、高低压孔半夹角的关系

阀门设计问题主要是指阀芯-阀体配合间隙设计值过小。阀门泄漏和阀芯卡滞往往是相互对立的,若阀芯-阀体配合间隙设计过大,则会导致其泄漏量增大;若配合间隙设计过小,则会增大阀芯卡滞问题出现的概率。

张军等人[19]发现伺服阀阀芯-阀套配合间隙仅有数微米,一旦阀芯受到不平衡力作用,就极易出现阀芯卡滞问题;并且当阀芯倾斜程度过大时,阀芯与斯特封密封结构的接触也会造成阀芯卡滞。

阀门加工质量和误差造成阀芯倾斜、倒锥、顺锥或表面粗糙度过高,可能引起阀芯卡滞。

何磊等人[20]研究发现,由于针阀喷嘴内粗糙度和硬度未达到设计要求,也会导致阀芯卡滞;阀芯表面在加工或使用过程中受损,阀芯表面存在毛刺、凸起,同样会引起阀芯卡滞。姜燕等人[21]研究发现,液压阀阀芯卡滞现象由阀门组件局部凸起及残留毛刺、零件形状误差不合格、零件清洗不彻底等原因造成,且不合理的配合尺寸,也会使得阀芯卡滞力过大,而导致阀芯卡滞。

阀芯表面粗糙度是阀芯加工质量的一种体现形式,粗糙度的大小对流体在间隙中的流动有重要影响,粗糙度未达到要求,则很容易导致阀芯和阀套之间产生较大的卡滞力。

一些学者就材料表面粗糙度对流体的影响进行了研究。KANDLIKAR S G等人[22]观察了阀孔和阀芯配合副表面,结果发现,材料表面相对粗糙度大小对流体在间隙中的微流动有重要影响。QU W L等人[23]对51 μm~169 μm的梯形截面硅片微流道中流体的流动进行了实验研究,结果表明,流体流动阻力与微流道的粗糙程度关系很大;并提出了符合实验结果的粗糙度黏性模型。

综上可知,国内外研究者对机械原因导致的阀芯卡滞研究深度较浅且数量少。大多数研究停留在装配问题或加工问题本身,针对这些问题的建议较少。

并且只有少数研究者结合了微观和宏观现象研究探讨了配合间隙、材料表面粗糙度、阀门结构参数等对卡滞的作用机理。

1.2 液力原因

阀芯出现卡滞的液力原因可总结为两类:(1)阀内介质作用力使阀芯端面产生不平衡径向力矩,导致阀芯偏心,增大阀芯运动阻力;(2)阀内介质或外部流体直接作用阻碍阀芯运动,或导致阀体、阀芯形变量过大。

阀门内部流道作为一种非对称且会变化的复杂流道,极易引起流体的复杂高强度湍流,形成不均衡的湍流强度分布,使得阀芯端面受不平衡力矩作用,从而在运动时,因卡滞力过大导致阀芯卡滞现象。

不平衡力产生的原因有:流体不均匀流动[24]、阀芯均压槽结构不对称[25]、具有锥度的阀芯相对阀体偏向等。

浙江大学特种控制阀研究团队[26]比较了不同进口流道弯曲半径、流道管径、阀芯高度下,阀门工质的流动情况和阀芯受到的不平衡力矩大小变化规律,并分析探究了各结构参数对不平衡力矩的作用机制。陆倩倩等人[27]研究了阀芯所受径向力与阀口开度、入口流量等参数的关系,采用伯努利效应原理,针对入口中心截面处阀芯周向及轴向,建立了其分段压力分布方程。

高压工况下,介质本身对阀芯的作用力会影响阀芯开闭过程受到的阻力,工作在高压条件下的阀门甚至会因外压作用,导致阀体、阀芯变形。因此,流体直接作用也是导致阀芯出现卡滞的一类原因。

LIU Y S等人[28]针对应用于深海机械臂的电液伺服阀(EHSV)开闭时间显著增大的现象,对该阀门的阀芯阀体形变情况进行了分析,发现由于深海高压环境的影响,阀芯和阀体变形,其配合间隙减小导致了阀芯卡滞,且随着海水深度增加,阀门启闭时间明显增加。BEUNE A等人[29]对高压安全阀的开启特性进行了流-固耦合分析,提出阀门开启所需压力与流体的流动方向有关,开启阀口需要迅速增大压力来克服卡滞力。MASSIMO B等人[30]对各种组合阀口的流量、压力和轴向力进行了分析研究,得到了不同形状和数量节流槽的流体流动情况,对改善阀芯卡滞问题有指导意义。SHI J Y等人[31]研究了液压组合阀出口处和入口处流体对阀芯的稳态液力随阀门开度的变化趋势,由于出口处流体对阀芯的液力大于入口处的液力,阀门开启动作将会受阻。

EHSV阀套在不同海水深度的形变情况如图3所示[28]。

图3 EHSV阀套网格结构示意图及其在不同海水深度下形变情况

综上所述,阀芯受到的液体作用力对阀芯卡滞的影响机理较为复杂,主要可分为不平衡液力使阀芯偏心和高压流体直接阻碍阀芯运动,或外部高压环境导致阀门形变。而导致不平衡液力产生的因素有流道的非对称结构、阀芯加工或装配存在初始偏心值等,所以液力作用与阀芯卡滞的机械原因、热力原因相互影响。

但目前对于不平衡液力的产生机制研究未成体系,很少有研究综合考虑了液力原因和其他因素对阀芯卡滞的影响。

1.3 热力原因

阀芯出现卡滞的热力原因是指介质流经阀口发生黏性温升,阀芯与阀孔吸收介质热量产生不同程度热膨胀,导致配合间隙减小,增大了阀芯受到的摩擦力。对于介质流速较高、黏性较高的阀门,热力原因是阀芯卡滞问题的一个不可忽略的方面,流体黏性温升导致的阀芯卡滞问题也是目前的研究热点。

热力原因导致的阀芯卡滞问题主要取决于阀芯与阀体受热膨胀的程度,而流体的流动速度、环境温度和阀芯、阀体之间的温度差是决定热形变的主要影响因素。

DENG J等人[32]分析了滑阀槽口周围因高黏度液压油高速流动引起的升温现象及其温度分布。杨旭博[33]分析了不同工况下,液压U形槽滑阀阀芯的压力云图、温度云图、应变场分布云图等,分析结果表明,热载荷对滑阀阀芯形变的影响远远大于应力对阀芯形变的影响。贾涛等人[34]模拟了电液伺服阀滑阀热形变情况与环境温度之间的关系,以及阀芯-阀套的配合间隙随温度的变化关系。JI H等人[35]研究了液压滑阀的热特性,结果表明,当阀芯和阀体有温度差,且膨胀程度不同时,会引起阀芯卡滞现象的产生。CHEN X等人[36]研究发现,当液压阀内油液的温度每升高10 ℃时,其内部相应的密封件及密封结构的寿命都会减少一半。

可见介质温度不仅会影响阀门形变导致阀芯卡滞,还会对阀门的密封结构产生影响,从而导致外部颗粒进入阀体,加剧卡滞现象。

此外,部分学者还就阀门材料和介质类型对阀芯热形变和卡滞产生影响的问题进行了研究。YAN J J等人[37]建立了液压滑阀的黏性温升模型,综合考虑阀门固体和内部流体的材料特性,总结出了阀门材料对阀芯黏性温升和热形变的影响规律。

目前,针对流体黏性温升导致的阀芯卡滞,许多国内外学者已经展开了调查和研究,对于流体流速、阀芯阀体温度差对热形变的作用机制进行了较为全面的探究和总结。但仍然存在一些问题:

(1)介质的黏度、阀芯阀体材料的类型对热形变的影响研究较少;(2)介质温度与阀门泄漏密切相关,目前将卡滞和阀门泄漏关联在一起的研究较少;(3)阀门的结构设计对流体的流速和温度分布有一定影响,目前除了在阀芯增加节流槽外,其他针对黏性温升的阀门结构优化设计较少。

1.4 污染原因

阀芯出现卡滞现象的污染原因主要是,由于外部污染物或阀体自身腐蚀的磨损产物滞留在阀体-阀芯配合间隙中,导致阀芯所受阻力增大。

据统计,高新武器装备液压系统的故障70%是由于液压系统污染引起的,其中,固体颗粒污染物引起的液压系统故障占总污染故障的60%~70%[38]。因此,污染颗粒在阀门配合间隙中的运动方式和滞留情况是目前的研究重点。

薛殿伦等人[39]对先导电磁阀进行了理论分析,计算了流体控制单元的切应力、颗粒所受额外的重力和浮力,并提出了流速稳定颗粒的运动方程,分析可知,颗粒直径越大,阀芯所受的摩擦力越大。崔腾霞[15]利用移动网格的动态拉格朗日-欧拉方法,计算了固体颗粒在配合间隙中的运动过程,分析得出了均压槽各个参数和颗粒大小、形状、数量对固体颗粒在间隙中流体内运动方式的影响,以及对阀芯卡滞现象的作用机制。冀宏等人[40]对滑阀配合间隙流场-方形固体颗粒进行了耦合建模,对单个方向固体颗粒在滑阀配合间隙中的运动过程进行了直接流-固耦合计算。TERRELL E J等人[41]提出了一种预测材料磨损颗粒运动学轨迹模型,并将计算预测结果与其他研究者进行的实验数据进行了比较,验证了预测模型的正确性。RAJAT M等人[42]提出了一种浸没边界法,用以研究敏感颗粒在间隙内的流动情况,解决了浸没固体边界的流动问题。范帅等人[43]采用NAS计数法,得到了某受污染液压油样本中各尺寸大小颗粒的数量分布,其中,尺寸5 μm~15 μm的固体颗粒占总数的97.3%。

方形颗粒集合中心的速度变化曲线及颗粒几何中心的轨迹,如图4所示[40]。

一些学者对因阀门腐蚀颗粒产物导致的阀芯卡滞进行了研究。陈洪[14]研究发现地铁废弃循环系统(EGR)阀门阀体内积碳严重,阀芯发生卡滞现象几率较高,适当升高了EGR废弃冷却器的冷却温度后,EGR管路内壁腐蚀产物减少,解决了EGR阀卡滞故障。YIN Y B等人[44]建立了一个预测液压滑阀金属材料磨损率和磨损轮廓演变的数值模型,并采用基于涡流相互作用的随机离散模型,对固体颗粒污染物的轨迹进行了计算,然后根据颗粒碰撞特性预测了冲蚀率,并通过时间离散和空间离散方法获得了阀芯的磨损轮廓。

目前,该方面的相关研究较少,且大部分研究仅停留在积碳导致卡滞本身,没有深入分析阀门材料腐蚀与阀芯卡滞之间的作用机理。

总体而言,针对颗粒污染对阀芯卡滞影响的相关研究已成体系,且对颗粒在阀体内的流动轨迹、旋转状态以及颗粒流动实验均有研究,还有不少研究者对工程应用中的阀芯卡滞实例进行了研究分析。

但尚有一些问题亟待解决:(1)测量仪器精度还不够高,无法研究高精度颗粒运动;(2)缺乏颗粒污染的可视化实验研究装置,无法直接观测颗粒对阀芯运动的影响;(3)目前的研究主要集中于颗粒在阀芯、阀体间隙内的流动方面,未来的研究可以着重探讨对颗粒进入阀芯间隙的预防工作。

2 阀芯卡滞问题研究方法

对于同一个研究对象和问题,采用不同的研究方法,其研究过程往往区别很大,研究结果的精准度和适用范围也不尽相同。

阀芯卡滞问题常用的研究方法主要有实验方法、理论模型分析、数值模拟计算等。

为了研究的正确性和合理性,相关研究者往往会采用两种甚至多种组合研究方法。

2.1 阀芯卡滞理论模型分析

建立理论模型是分析研究物理量与其他参数之间关系的重要手段[45-48]。针对阀芯卡滞问题,阀芯卡滞力的数学模型、污染颗粒的运动模型以及配合间隙的几何模型是其研究的热点。

阀芯卡滞力或径向压力主要与阀孔阀杆锥度、阀芯-阀体配合间隙、阀孔直径等参数有关。原佳阳等人[49]建立了RDDPV非线性数学模型,总结了切向摩擦力公式,并得出结论,即减小阀芯的偏心距可以在一定程度上解决阀芯卡滞问题。许静等人[50]建立了气动调节阀阀套的摩擦力计算模型,分析了阀套上相贯孔对摩擦力的影响。陆倩倩等人[51]建立了沉割槽处阀芯台肩上压力分布的数学模型,分析了沉割槽尺寸及流量对阀芯径向压力分布的影响。

对于污染卡滞,颗粒在配合间隙内的运动模型能够表示颗粒在阀体内的运动情况,DOMAGALA M等人[52]建立了不同材料颗粒在液压滑阀内的碰撞角度和速度模型,用于预测颗粒在阀体内的运动情况。配合间隙的几何模型以及阀门工作原理的数学模型有助于分析阀芯卡滞产生机理。蒋国进等人[53]采用Weierstrass-Mandelbrot函数对阀芯微观表面轮廓进行了表征,通过结构函数与尺度之间的幂律关系,说明了液压阀微观表面具有分形特征;并建立了配合间隙的几何模型。褚渊博等人[54]建立了偏导射流式压力阀工作原理的数学模型,以及阀芯污染卡滞的摩擦力模型。

综上所述,使用理论模型来描述阀芯卡滞力、压力与阀门结构参数或工况之间的关系,只适合于结构较简单的阀门。对于复杂情况的阀芯卡滞问题,建立理论模型时往往需要进行大量假设与简化,并使用经验公式,所以理论模型的适用条件范围可能较窄,且只能对问题进行定性分析。

目前,相关的研究主要集中于建立阀芯卡滞力、摩擦力的理论模型,对阀芯所受不平衡力矩、热形变的理论模型研究较少。

2.2 阀芯卡滞实验测量方法

实验方法是指通过测试调查工程现场实际出现的阀芯卡滞现象,或在实验室设计搭建实验设备,以此来分析调查阀芯卡滞问题,为理论模型或数值模拟计算结果提供数据支撑,并验证阀门结构改进对改善阀芯卡滞现象的有效性。对阀芯卡滞问题的实验研究,其核心是通过实验仪器测量阀芯受到的卡滞力或者温度分布、形变分布等。

无论是阀芯倾斜、阀芯热形变还是颗粒滞留在配合间隙中,在这些情况中,导致阀芯卡滞最直接的原因都是阀芯所受卡滞力过大。所以,阀芯受到的卡滞力大小是阀芯是否卡滞的最直接判别指标,是阀芯卡滞实验研究中的首要关注参数。

徐瑞等人[55]搭建了滑阀卡滞力沿程测量试验台,采用张力传感器和负压传感器,测量了不同直径颗粒进入配合间隙时阀芯受到的卡滞力。阀芯卡滞也能够通过阀芯受到的压力来体现。陆亮等人[56]搭建了压力伺服阀静态特性测试实验台,使用固态压阻式压力传感器测量阀芯启闭时受到的压力大小,得到了压力-电流曲线。

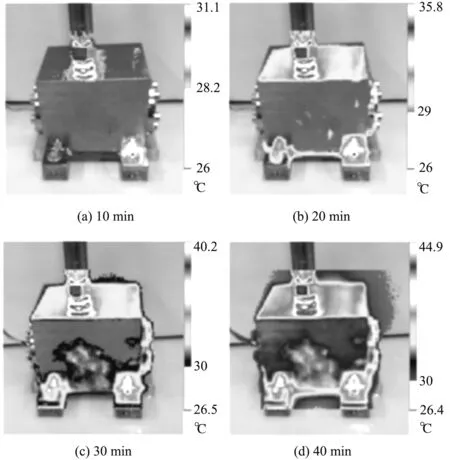

由热力原因导致的阀芯卡滞、阀芯和阀体的温度分布以及热形变情况,也是重要的实验数据。CHEN Q P等人[57]使用热电偶导线采集阀芯表面温度,使用热成像仪采集阀体表面温度,使用高精度数显千分尺测量阀芯和阀体发生热形变后的直径,得到了阀门的温度分布和热形变情况,由此得出结论,即阀芯卡滞与阀芯、阀体之间的温度差有关。

阀体的温度分布情况如图5所示[57]。

图5 阀体的温度分布情况

实验方法也是复现阀门卡滞现象、验证改进措施有效性的重要手段。张文斌等人[17]搭建了闸阀卡滞试验台架,模拟闸阀实际应用于船舶系统中的工作状态,成功复现了闸阀理论启闭特性曲线,并验证了改进措施对改善卡滞问题的有效性。薛红军等人[58]设计了一种测试大通径滑阀阀芯卡滞及泄漏的实验装置,验证了具有改进均压槽结构的阀芯的开闭动作灵敏度。

总体来说,通过正确实验测量方法得到的阀芯卡滞数据结果最为直观和可靠。然而,实验研究成本高,且对实验设备的精确性、安全性及可靠性要求很高,所以大规模实验研究通常较难展开。

除此之外,通过实验测量获取阀体内介质的流动情况较为困难,故目前针对液力原因导致阀芯卡滞的实验研究较为缺乏。

2.3 阀芯卡滞多场耦合分析

目前,阀芯卡滞问题的主流研究方法是以三维建模软件、有限元分析软件和计算流体力学(CFD)为基础[59],对卡滞阀门进行单一流场、热-固耦合[60,61]或流-固耦合[62,63]分析,得到阀门压力分布、温度分布、形变分布以及流速分布等情况[64,65]。不同数值模拟分析方法的区别在于是否将流体与温度场、固体结构等统合在一起,且各分析方法的计算难度以及计算精准度都有差异。因此,对于不同的阀芯卡滞情况,应综合考虑计算难度和精准度,以选取数值模拟分析方法。

对于液力卡滞,研究者往往使用单一流场或流-固耦合分析方法。与单一流场分析相比,流-固耦合分析同时考虑阀体内部流场与阀门固体结构之间的相互作用,最贴近阀芯卡滞问题实际情况,但其计算难度高。在外界环境压力和流体作用下,LIU Y S等人[28]对电液伺服阀进行了单向流-固耦合分析,根据计算结果得到了阀套、阀芯的形变情况。

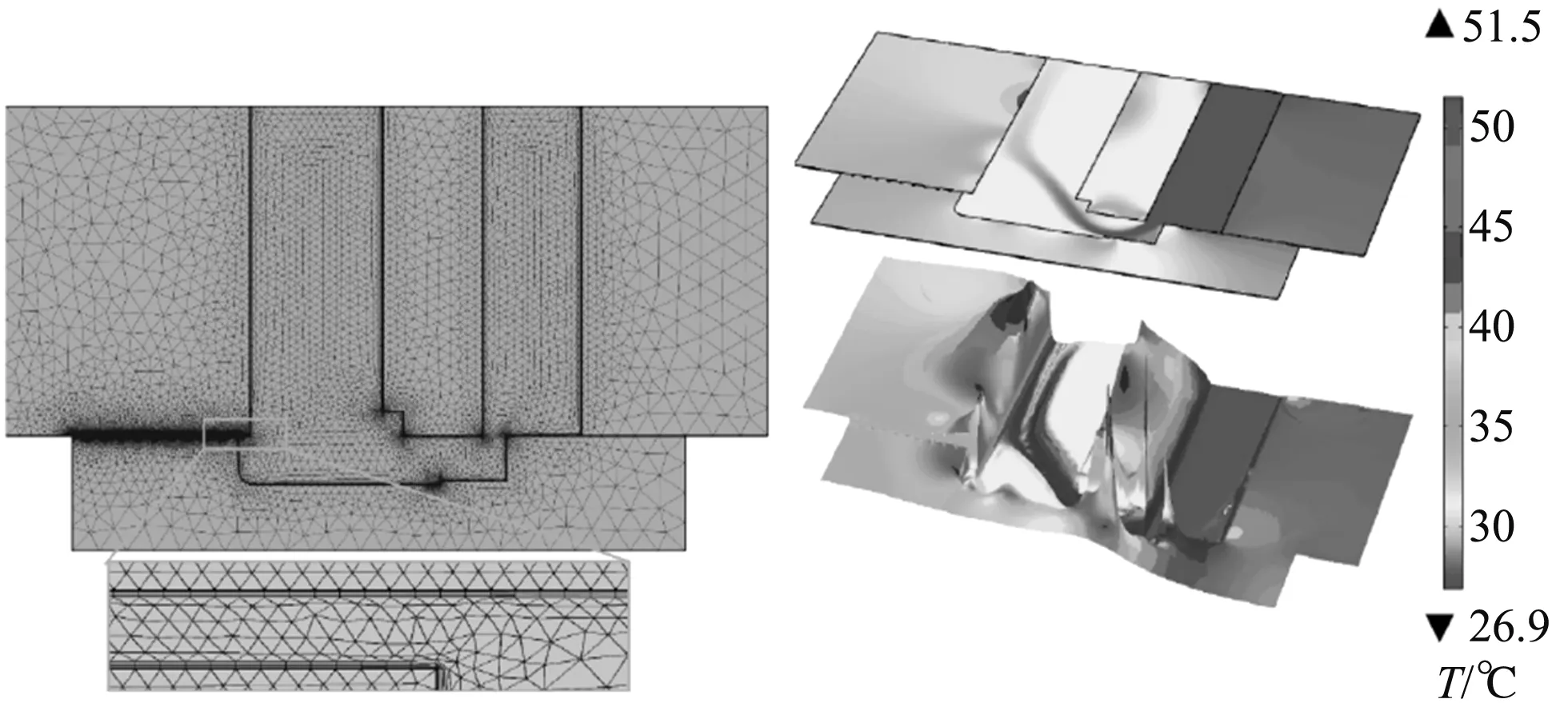

对于热力卡滞,在流体、固体相互作用的基础上还应该考虑介质、阀芯和阀体的温度分布,所以使用热-流-固耦合得到的结果准确性较高。袁王博等人[66]针对节流温升及进出口压差导致滑阀阀芯变形引起卡滞的问题,使用Fluent软件对具有U形节流槽的滑阀、全周开口滑阀的液-固温度场和阀芯热形变进行了数值计算。CHEN X M等人[67]针对滑阀黏性发热导致卡滞故障的问题,利用COMSOL程序中的共轭传热模块和粒子轨迹模块,建立了热集成模型,对滑阀的热特性进行了数值研究。在特定工况下,ZHAO J H等人[68]针对双喷嘴挡板伺服阀流量瞬时增大导致温度升高,进而引起阀套变形阀芯卡滞的现象,对伺服阀热-流-固耦合进行了数值模拟,结果表明,伺服阀的零位泄漏基本受油温和配合间隙变化的影响,且阀芯与阀套的翘曲变形和配合间隙减小是造成卡滞的主要原因。ANGADI X V等人[69]建立了电磁阀电-热-固耦合有限元模型,预测了电磁阀阀芯的应力、应变和温度分布。

滑阀简化2D模型的网格划分情况及温度分布如图6所示[67]。

图6 滑阀简化2D模型的网格划分情况及温度分布

污染卡滞的研究重点在于污染颗粒在阀芯-阀体配合间隙内的运动方式和滞留情况,对于离散颗粒在流体中的运动研究,需要利用任意欧拉-拉格朗日(ALE)瞬间移动网格法等处理固体颗粒移动的问题。TIC V等人[70]使用ALE方法,研究了液压油箱中固体颗粒物在瞬态条件下的运动轨迹,及其沉降现象。陈大为等人[71]采用Euler多相流模型、扩展k-ε湍流模型和SIMPLE算法对滑阀间隙密封内固液两相颗粒湍流进行了数值分析,分析了不同直径和体积浓度的污染颗粒对滑阀阀芯摩擦力的影响。

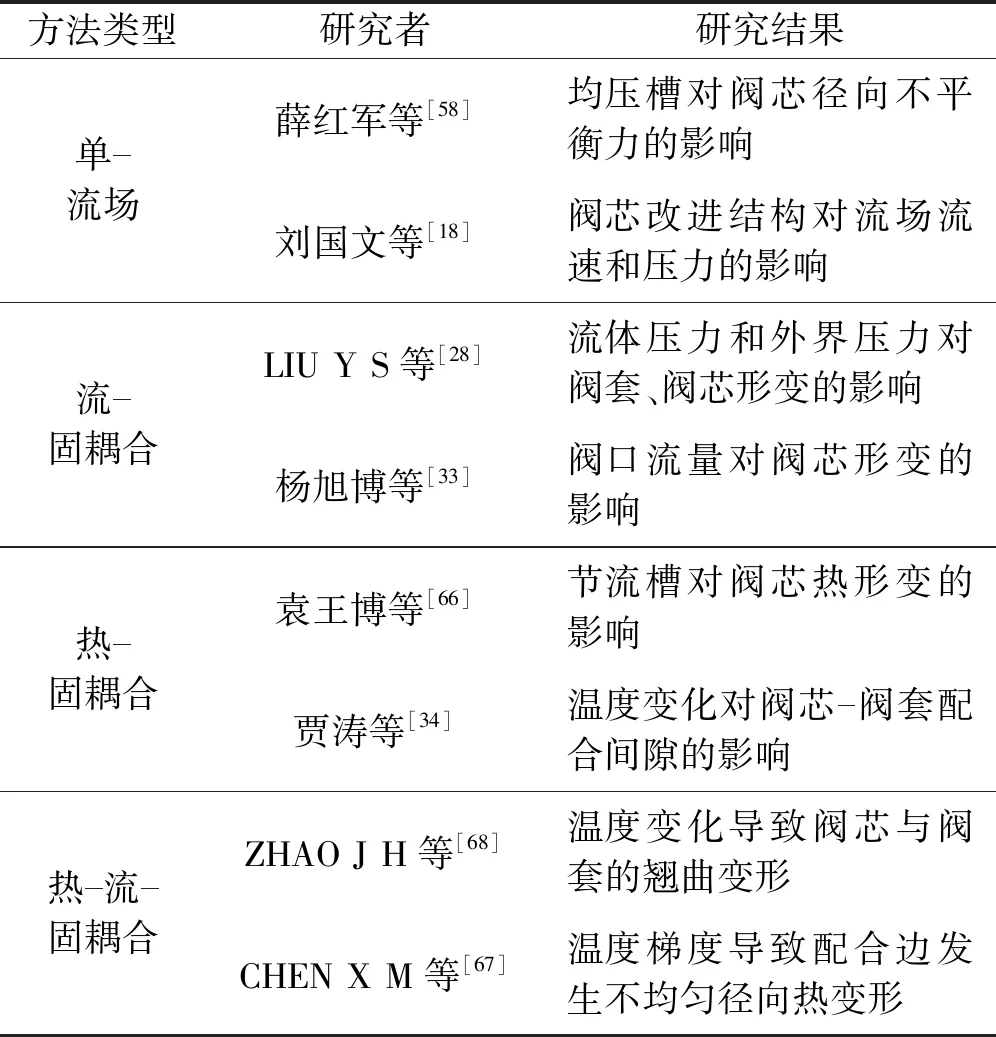

阀芯卡滞问题分析方法案例及研究结果如表2所示。

表2 阀芯卡滞问题分析方法案例及研究结果

与实验方法和理论模型方法相比,数值模拟方法使用更加广泛。目前,相关学者利用数值模拟方法,研究了针对卡滞阀门的形变情况、温度场、颗粒运动情况;同时,热、流、固等多物理耦合分析方法的应用,也提高了数值模拟结果的准确度和可靠度。

而在上述相关的研究中,数值计算结果通常都会有相应的实验数据作为支撑。

3 阀芯卡滞预防措施

除对阀芯卡滞现象产生机理的研究外,国内外研究者针对在实际工程应用中遇到的阀芯卡滞问题,使用实验、数值模拟等研究方法,提出了阀芯卡滞问题的预测、诊断以及结构改进技术。预测诊断技术通过关注阀门的工作情况,在阀芯发生卡滞引发更严重后果之前停止阀门工作;结构改进技术通过直接改进阀门结构设计,降低阀芯发生卡滞的风险。

3.1 阀芯卡滞预测诊断技术

阀芯卡滞问题往往出现在实际工程应用中,且难以预测,一旦发生卡滞,可能会造成经济损失甚至人员伤亡。而对相关阀门进行高频检查需要耗费大量人力物力,所以对阀芯卡滞的预测、诊断方法的研究十分重要。

韩斐等人[72]提出了一种使用故障模式影响及危害性分析(FMECA),对阀门卡滞问题进行提前诊断的方案。曹连民等人[73]对某立柱液压系统进行了建模,通过数值计算得到了立柱故障前后的位移、速度、压力、流量曲线,通过对比曲线数据,可以对液压系统故障进行快速判断。蔡伟等人[74]提出了一种通过振动探测的方式,探测液压电磁阀阀芯发生卡滞的方法,建立了电磁阀瞬态特性仿真模型,得到了其仿真曲线,分析了预测阀门故障,并通过实验验证了其仿真结果。潘震等人[75]利用参数优化和增强多尺度排列的方式,提取出了单向阀的故障特征,并使用VPMCD分类器对阀芯卡滞故障进行了识别。

神经网络仿真模型诊断方法具有训练容易、收敛速度快、适合实时处理等优点,因此,金江善等人[76]利用该方法,首先得到了阀芯卡滞的仿真数据,然后以该仿真数据对阀芯的卡滞问题进行了诊断。QIAN J Y等人[77]设计了一种测量阀芯所受不平衡力矩的实验装置,通过直接测量阀芯受到的拉力,以此来提前判断阀芯改进结构对改善卡滞问题的有效性。

目前,关于阀芯卡滞诊断检测方面的研究较多,且研究者提出的方法包括FMECA、振动探测、VPMCD分类器、神经网络仿真模型等,可以做到准确、及时地做到对阀芯卡滞故障进行诊断。

3.2 阀芯卡滞结构改进技术

针对阀芯卡滞现象,国内外一些学者对其阀门结构进行了参数化改进,或增设特殊结构,以降低阀芯卡滞风险。目前工业应用对于常规工况下机械、液力原因等导致的阀芯卡滞问题已有较为成熟的改进技术,如改变阀门零部件的热处理工艺、连接方式等[78]。但高压、高温和恶劣工况条件下的阀芯卡滞还有很多问题亟待解决。

3.2.1 阀芯-阀体配合间隙设计

由于设计功能的需要,阀门配合间隙可能仅有数微米,一旦阀门加工质量不达标或装配误差过大,无疑就会导致阀芯卡滞。

介质和介质中的污染颗粒在阀芯-阀体配合间隙中的流动情况也与液力卡滞、热力卡滞以及污染卡滞密切相关。除了配合间隙过小会导致阀芯卡滞以外,配合间隙过大也会导致阀门泄漏量增大。因此,确定最佳阀芯-阀体配合间隙是阀门设计的关键问题。

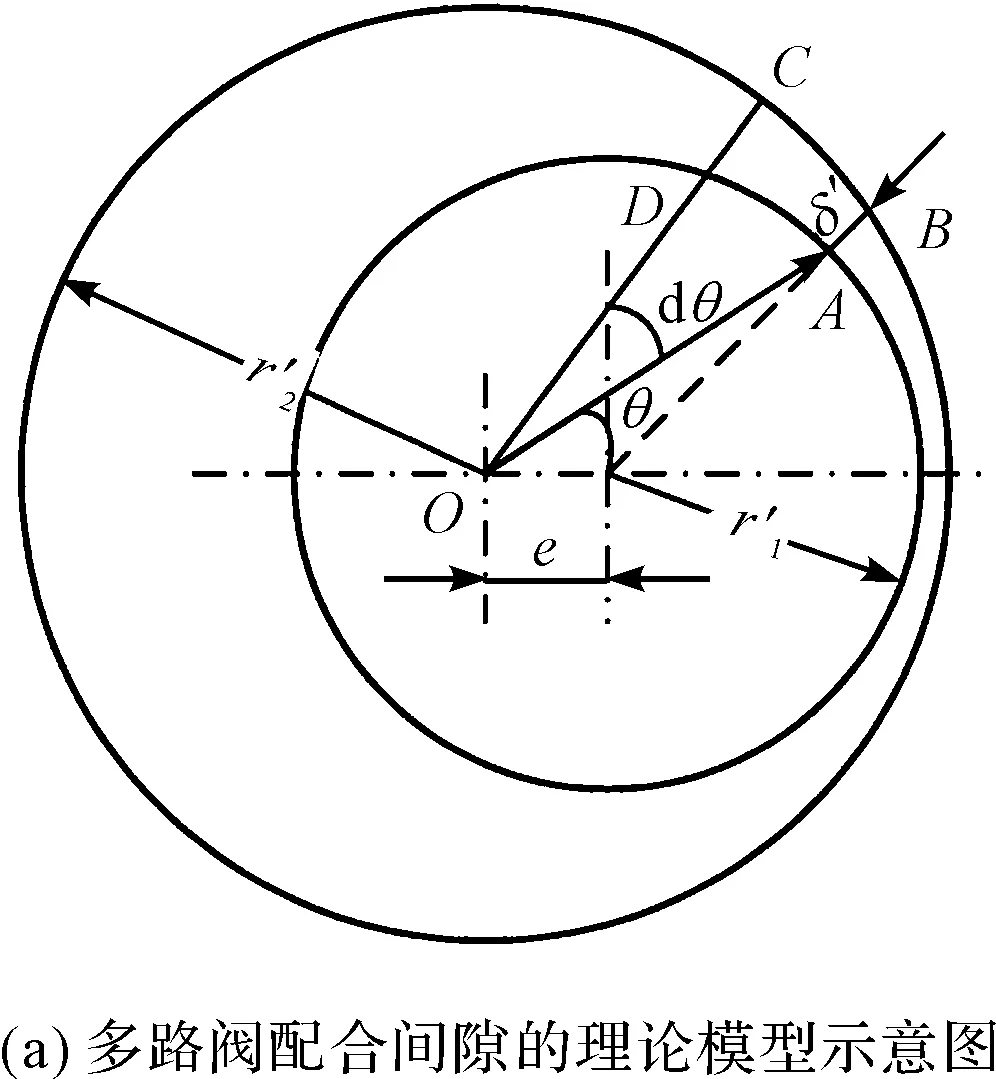

张军等人[19]综合考虑了数字伺服阀阀芯端套接触情况与泄漏量,得到了阀芯配合间隙的合理取值范围。刘书胤等人[79]研究了大通径二位四通液动换向滑阀配合间隙随压力、温度及阀体壁厚变化的规律,并对配合间隙与阀体壁厚进行了优化设计,兼顾了阀门泄漏问题和阀芯卡滞问题。XU L P等人[80]建立了多路阀配合间隙的理论模型以及间隙内最小距离的数学模型,并对其进行了热-流-固耦合数值模拟,得到了最大压力工况下,各种材料阀芯阀体的热形变与温度的特征曲线,准确地确定了多路阀的最佳配合间隙。WU S等人[81]针对直动式海水液压溢流阀在深海环境下,会因压力过高而变形,导致阻尼套筒、阻尼杆配合间隙减小,发生阀芯卡滞的问题,分析了溢流阀在不同海水深度处的启闭反应时间,优化了配合间隙设计值,使得溢流阀在小于4 000 m深度的海水中能够正常工作。

多路阀配合间隙的理论模型示意图与不同阀体、阀芯材料的间隙-温度曲线如图7所示[80]。

图7 多路阀配合间隙的理论模型示意图与不同阀体、阀芯材料的间隙-温度曲线

目前,针对阀芯-阀体配合间隙的相关研究主要集中于各种阀门最佳设计值的确定,且各研究都考虑到了不同压力、温度的工作环境,以及不同材料阀门的最佳配合间隙,一些研究者还兼顾了阀门泄漏问题。

3.2.2 阀芯均压槽的结构改进

在实际工程应用中,液压机构中的滑阀装置[82,83]出现卡滞现象的事例较多,滑阀四周均匀加设的均压槽,可以缓解阀芯卡滞问题[84-86],节流槽的数量、深度、形状等结构特征也会影响阀芯卡滞状况。

在阀芯开设均压槽后,由于上下油路被沟通,均压槽处的压力差减小到几乎为零,可以大大减小径向不平衡力[58]。ZENG Q L等人[25]分析了阀芯上不同类型均压槽对卡滞力的影响,通过改变均压槽数量、形状、尺寸以及分布方式,以此来影响介质对阀芯的作用力。陈奎生等人[87]研究了矩形均压槽和三角形均压槽对阀芯受力的影响,结果表明,开设矩形均压槽时,阀芯卡滞力增大,但却有利于阀芯趋于同心。AMIRANTE R等人[88]在比例阀阀芯节流口处开设了多种不同结构的节流槽,以此减小油液在阀内流动时所产生的流动力和液压冲击,并将数值仿真计算结果与实验数据进行了比较,验证了比例阀结构改进的有效性。

开设均压槽对流体的流速也有一定的程度影响,所以利用均压槽结构降低流体在阀芯节流处的流速以减轻阀芯形变量,能够改善阀芯的热力卡滞问题。

晏静江等人[89]分析了具有不同开口度、不同深度、不同宽度开口槽的液压滑阀阀芯温度分布情况,总结了各结构参数对阀芯热形变的影响规律。CARMODY C J等人[90]使用CFD软件和固体有限元分析方法,对U型和V型两种不同结构开口槽的滑阀阀芯变形情况进行了模拟计算,结果表明,开有V型槽的阀芯在工作过程中形变量较小。

在滑阀阀芯上增设均压槽结构,流体内的固体颗粒污染物会在均压槽处聚集,即均压槽可以截留过滤流体中的固体颗粒污染物,有效地减少流体内固体污染物的浓度,有利于改善阀芯卡滞现象。

赵春玲等人[16]分析了固体颗粒在阀芯均压槽内的堆积情况,研究了U形槽、矩形槽、三角槽、圆角三角槽对颗粒堆积程度的影响,并得出了结论,即将三角槽底部加工成圆角能够有效地缓解阀芯的卡滞问题。

综上所述,通过在阀芯上增设均压槽是目前降低阀芯卡滞风险的一个重要手段,在液压机械领域更是得到了广泛应用。改变均压槽的数量、分布方式、深度、形状和宽度,以此来改善阀芯卡滞问题是目前的研究热点。但均压槽结构对阀芯所受不平衡液力、热形变,以及污染颗粒在间隙内的运动均有影响。目前,能综合考虑均压槽对上述多个卡滞原因作用机制的研究尚少。

3.2.3 预防阀芯卡滞的特殊结构

除了研究均压槽结构和阀芯-阀体配合间隙设计值之外,一些研究者还提出了一些能够预防或改善阀芯卡滞的特殊结构。

陈和平等人[91]设计了一种能够防止阀芯卡滞的气阀结构,通过将气阀定位套设置于密封腔内,避免了阀盖对阀芯作用力的偏心,降低了气阀阀芯的卡滞风险。琚永光等人[92]通过在阀芯与阀体之间设置一个阀芯套,增大了阀芯的配合间隙。QIAN J Y等人[93]通过在阀芯底面添加柔性基面的方法,有效地减小了阀芯所受到的不平衡力矩。蒋国进等人[53]通过在阀芯上增加环形槽,使流体在阀芯出口处的流速减小,从而减少了流体的黏性温升和阀芯热形变,大大降低了阀芯卡滞的风险和概率。FAN S等人[94]提出随着污染颗粒尺寸增大,顺锥阀芯的污染卡滞力逐渐增大,而倒锥阀芯的污染卡滞力先增大后减小。因此,根据实际工况中污染颗粒尺寸,选择不同形状的阀芯对解决阀芯卡滞问题有一定意义。

上述研究者提出的特殊改进结构是对解决阀芯卡滞问题的重要补充,这些方法适用于解决一些因特殊原因而导致的阀芯卡滞的问题,比如,阀芯均压槽不适用、阀门配合间隙设计值要求很小、难以调节配合间隙,等。

4 总结与展望

近年来,有关阀芯卡滞现象的研究取得了显著进展。从卡滞机理的层面到工程实际应用中的分析与改进,国内外相关研究者已经进行了较为全面、深入的研究:(1)对于卡滞现象的机理,研究主要集中于液体黏性发热导致阀体与阀芯变形、流体中颗粒物的运动方式、阀体与阀芯粗糙度对流体微流动的影响等;(2)对于工程实际应用中出现的卡滞现象,研究者综合运用了实验、数学模型分析、数值模拟计算这3种方法,分析了阀门工作情况、外界环境、阀门结构等因素对卡滞的影响;部分研究者还对缓解阀芯卡滞问题提出了有益的建议。

但随着阀门应用领域越来越广,阀门工作环境越来越严苛,再加上很多行业对阀门的工作精度要求极高,阀芯卡滞问题渐渐成为设计高性能阀门的一大阻碍。

为满足各行业对高性能阀门的需求,笔者认为未来相关研究应聚焦在以下方面:

(1)综合考虑多种卡滞因素,例如,运用流-固-热耦合分析的数值计算方法研究机械原因、液力原因、热力原因以及颗粒污染同时作用对阀芯卡滞的影响;

(2)因外界压力的作用,工作在深海、高压容器、风洞等高压环境下的阀门,容易发生卡滞现象,解决这一问题对许多高精尖应用领域意义重大;

(3)对于污染原因导致的阀芯卡滞,目前的研究主要集中于颗粒在阀芯、阀体间隙内的流动情况,缺少工业应用中能够应用的预防手段,未来研究可以着重于颗粒进入阀芯间隙的预防;

(4)比较分析机械、液力、热力以及颗粒污染等因素对卡滞的影响效果;

(5)促进阀门智能化,实现对阀芯阀体受力、温度以及介质流速、温度、颗粒浓度的实时监控,完善阀芯卡滞预测诊断技术;

(6)目前的阀芯卡滞结构改进技术针对性较强,未来可以注重研究并提出一些适用性更广的阀芯卡滞预防方法。