大惯量高频启停液压回转机构节能驱动技术综述*

2022-07-18刘志奇刘宣佐高有山

贺 磊,刘志奇,刘宣佐,高有山

(太原科技大学 机械工程学院,山西 太原 030024)

0 引 言

工业的发展加大了对能源的需求,而能源的消耗又会引起环境污染,因此,面对日益突出的能源枯竭和环境污染问题,开展资源节约和节能减排技术的研究就显得尤为重要。

机械装备中存在很多高频启停,且质量较大的回转驱动装置,其频繁启停过程不仅会造成资源浪费,还会降低装置的使用寿命。

基于对蓄能器的分析,惠记庄等人[1]对挖掘机的制动能量回收系统进行了研究,但该研究只是通过蓄能器对回转制动动能进行回收,没有考虑发动机和相关负载对其回转制动动能回收的影响。针对回转制动动能的回收问题,黄伟男[2]提出了一种采用双液压马达、主被动复合高能效控制的回转系统;但是在回转系统的运行过程中,受到机械结构、地面倾斜等因素的影响,会造成系统正、反向运行特性不同的问题,对此该研究并未给予考虑。刘昌盛等人[3]经过相关的研究,提出了一种以液压马达+电机为回收方式,超级电容为储能元件的混合动力挖掘机回转制动能量回收方案,但该研究并未考虑储能元件超级电容的性能对其能量回收效率的影响。

在制动的过程中,回转机构在制动前聚集的大量能量会以不同形式损耗掉。若将制动过程中损耗的能量储存起来,利用储存能量驱动电动机转动或辅助液压泵产生压力油等方法,均可提高能量的利用率,节约资源。

对回转机构的制动能量进行回收与利用,以实现节能减排的方法,也受到了国内外相关领域专家的广泛关注。

笔者将从液压式储能、电力式储能、电液式储能和机械式储能4个方面出发,分别介绍国内外相关领域的研究成果,并分析总结其优缺点,进而探讨回转机构节能驱动技术未来的发展方向。

1 液压驱动回转机构

液压驱动回转机构系统如图1所示[4,5]。

图1 液压驱动回转机构系统1—减速器和上车回转机构;2—制动器;3—回转马达;4,5—单向阀;6,7—溢流阀;8,9—防反转阀;10—主阀

该系统由回转马达、制动器、单向阀、溢流阀和防反转阀等元件组成。

回转机构启动时,主阀处于左位,主泵供油驱动负载转动。由于负载质量大,回转机构启动的时候会存在滞后现象,主泵提供压力油中的一部分通过溢流阀溢流,减缓启动过程中的液压冲击;回转机构制动时,主阀处于中位,回转马达供油路和回油路均断开,在回转机构大惯量的作用下,回转马达继续转动,使得回油管路压力升高,当压力达到溢流阀6或7的设定压力时,回油管路中的油液通过溢流阀溢流。

该回转机构在制动时,主要靠溢流阀建立制动转矩,使负载减速。大量的回转动能以热能的形式耗散在溢流阀阀口,造成能量的浪费。

当溢流阀开启压力调定时,回转机构的制动性能也随之确定,这就使得负载制动时制动加速度难以动态调整,导致制动效果较差。

2 大惯量高频启停回转机构节能驱动技术

根据储能元件的不同,可将回转机构制动能量回收系统分为液压式储能、电力式储能、电液式储能和机械式储能[6-8]四大类。

2.1 液压式储能

液压式储能采用液压蓄能器作为储能元件,将制动能转换为液体的压力能,存储在蓄能器[9]中。

根据系统中所采用液压蓄能器的用途,可将液压式储能方式分为单蓄能器储能和多蓄能器储能两类:(1)单蓄能器储能采用单个蓄能器及换向阀等元件,实现系统制动能量的回收;(2)多蓄能器则通过在液压系统中采用高、低压蓄能器相结合的储能方式,实现能量的回收,一般应用在闭式回路中。

2.1.1 单蓄能器能量回收与利用系统

根据储能方式的不同,单蓄能器储能可分为直接储能和间接储能两类。对存储的能量进行利用时,又可以分为增压利用和直接利用[10]两类。

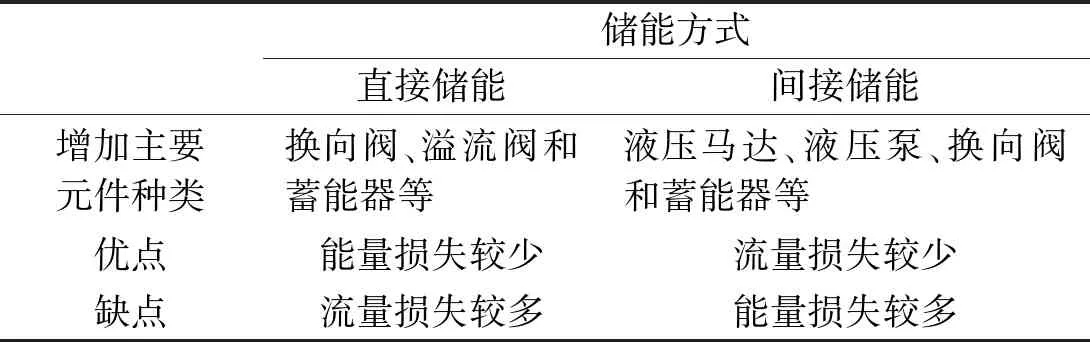

单蓄能器回转制动能量回收与利用系统储能方式的区别和特点,如表1所示。

表1 储能方式的区别和特点

单蓄能器回转制动能量回收与利用系统能量利用方式的区别和特点,如表2所示。

表2 能量利用方式的区别和特点

单蓄能器直接储能增压利用回转制动能量的回收与利用系统,如图2所示[11]。

图2 单蓄能器直接储能增压利用回转制动能量的回收与利用系统1—转台;2—回转马达;3~9—单向阀;10~12—换向阀;13—蓄能器;14—溢流阀;15—主泵;16—节流阀;17—发动机;18—油箱

该系统通过增加换向阀、蓄能器等元件,来实现回转制动能量的回收与利用。

以顺时针转动为例,当系统处于制动工况时,换向阀10工作于中位,11工作于右位,12工作于下位,主泵15停止向回转马达2供油;

在大惯量的作用下,转台带动回转马达2继续转动,A口通过单向阀3从油箱吸油,B口产生的高压油通过单向阀6,经换向阀11进入到蓄能器中,实现对制动能量的回收;当系统处于启动工况时,换向阀10工作于左位,11工作于中位,12工作于上位,蓄能器中的压力油通过换向阀12,经单向阀8作用于主泵的进油口,从而实现能量再利用。

该系统存储的能量采用增压利用的方式,将蓄能器的油液作用于主泵的进油口。由于蓄能器中油液的压力远大于油箱压力,其油液极易释放到主泵的进油口,使得主泵进油口为压力油。

该能量利用方式有利于增加主泵进油口的压力,防止大流量时主泵产生气蚀,可有效提高主泵的转速[12];还可提高主泵自吸能力,防止吸空;补充主泵泄露油液,提高液压泵工作效率。

蓄能器输出的流量由主泵的变量机构决定,在增压利用方式的流量匹配过程中,变量机构存在一定的滞后性,使蓄能器释放的压力油不能全部被回转马达利用,其中一部分压力油通过泵出口的溢流阀溢流[13],导致系统能量利用率降低。

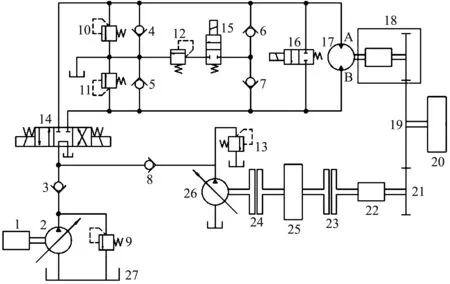

单蓄能器间接储能直接利用回转制动能量的回收与利用系统,如图3所示[14-17]。

图3 单蓄能器间接储能直接利用回转制动能量的回收与利用系统1—转台;2—回转马达;3~11—单向阀;12~14—换向阀;15~17—溢流阀;18—蓄能器;19—回收泵;20—回收马达;21—主泵;22—电动机;23—过滤器;24—油箱

该系统通过增加回收马达、回收泵、蓄能器、溢流阀等元件,来实现回转制动能量的回收与利用。

以顺时针转动为例,当系统处于制动工况时,换向阀12工作于中位,13工作于左位,14工作右位,主泵21停止向回转马达2供油;

在大惯量的作用下,转台带动回转马达2继续转动,A口通过单向阀5从油箱吸油,B口产生的高压油通过单向阀8,经换向阀13驱动回收马达20旋转,使其带动回收泵19工作,并将压力油存储到蓄能器中,实现制动能量的回收;当系统处于启动工况时,换向阀12、14工作于左位,13工作于右位,蓄能器中的压力油通过换向阀14经单向阀10作用于主泵的出油口,和主泵一起驱动负载动作,从而实现能量再利用。

该系统为间接式储能系统,其能量转换环节较多,造成能量回收率较低。能量利用时蓄能器中的油液作用于主泵的出油口,与主泵共同驱动负载动作。但该系统在工作过程中,主泵出口压力较高,蓄能器中的油液无法完全释放,导致系统能量利用率较低。能量利用方面,相比于增压利用方式,该方式中蓄能器释放油液的多少,取决于回转马达的转速,所以能量的流量损失较少。

单蓄能器直接储能直接利用回转制动能量的回收与利用系统,如图4所示[18-22]。

图4 单蓄能器直接储能直接利用回转制动能量的回收与利用系统1—回转马达;2~5—单向阀;6~10—换向阀;11—蓄能器;12,13—液控单向阀;14~17—溢流阀;18—主泵;19—发动机;20—油箱

该系统通过在主泵和液压马达之间增加换向阀、溢流阀、蓄能器等元件,来实现回转制动能量的回收与利用。

以顺时针转动为例,当系统处于制动工况时,换向阀10工作于中位,6工作于右位,7工作于左位,8、9工作于上位,主泵18停止向回转马达1供油;

在大惯量的作用下,转台带动回转马达1继续转动,A口通过单向阀2从油箱吸油,B口产生的高压油通过换向阀7,经单向阀5进入到蓄能器中,实现制动能量的回收;当系统处于启动工况时,换向阀10工作于左位,6、7工作于右位,8工作于下位,9工作于上位,蓄能器中的压力油通过换向阀8、6作用于回转马达,驱动回转马达旋转,从而实现能量的利用。

该系统启动初期,回转马达需要的流量较少,蓄能器中油液的压力大于溢流阀15和16的设定压力,溢流阀15和16打开,主泵通过其卸荷。此时回转马达由蓄能器单独供油驱动,蓄能器储存油液的压力逐渐降低,当低于溢流阀15和16的压力设定值时,溢流阀15和16关闭,蓄能器和液压泵共同驱动回转马达转动,这样不仅能降低主泵的输出能量,还能提高能量的利用率。

2.1.2 多蓄能器能量回收与利用系统

在液压系统中,多蓄能器通过采用高、低压蓄能器及二次元件液压泵/马达,实现系统能量的回收与再利用。其中,在系统制动过程中高压蓄能器回收能量,并在系统启动过程中提供能量;低压蓄能器在系统制动过程中为液压泵提供低压大流量。

闭式高、低压蓄能器回转制动能量的回收与利用系统,如图5所示[23-25]。

图5 闭式高、低压蓄能器回转制动能量的回收与利用系统1—电动机;2—主泵;3~7—单向阀;8,9—液控单向阀;10,11—溢流阀;12—换向阀;13—低压蓄能器;14—高压蓄能器;15—节流阀;16—液压泵/马达;17—转台

该系统通过增加高压蓄能器、低压蓄能器、二次元件液压泵/马达、换向阀等元件,来实现回转制动能量的回收与利用。

以顺时针转动为例,当系统处于制动工况时,调节主泵的变量机构,使主泵停止向负载提供压力油,换向阀12工作于右位;

在大惯量作用下,液压泵16继续转动,A口通过换向阀12的右位,从低压蓄能器13获取大流量液压油源,低压蓄能器通过另一管路通到主泵的低压口,防止主泵动态过程中出现的吸空现象,液压泵16的B口产生的高压油通过单向阀7或者换向阀12进入到高压蓄能器中,实现制动能量的回收;当系统处于启动工况时,换向阀12工作于左位,调节主泵变量机构,使主泵向负载提供压力油。同时,高压蓄能器中的压力油通过换向阀12作用到液压马达16的A口驱动液压马达旋转,B口产生的低压油通过换向阀12,进入到低压蓄能器中储存起来,从而实现能量的利用。

相较于单蓄能器,多蓄能器中回转马达出口的压力油没有直接流回油箱,而是通过低压蓄能器将该部分能量储存起来,有效提高了多蓄能器的能量回收与利用率。同时,多蓄能器采用的二次元件液压泵/马达,不仅能无节流损失传递能量,还可避免其在回转过程中存在的节流、溢流损失。但二次元件液压泵/马达动态响应速率较慢,成本较高,不适合大批量使用。

鉴于上述特性,多蓄能器液压系统多用于需要频繁启动、制动和加速的车辆。车辆高、低压蓄能器回转制动能量回收与利用系统,如图6所示[26-29]。

图6 车辆高、低压蓄能器回转制动能量回收与利用系统1,2—电磁离合器;3—电动机;4—低压蓄能器;5—高压蓄能器;6—溢流阀;7,8—换向阀;9—液压泵/马达

该液压系统是双轴并联电液混合动力系统[30-32],通过增加高、低压蓄能器、二次元件液压泵/马达、换向阀、溢流阀等元件,来实现回转制动能量的回收与利用。

以顺时针转动为例,当车辆需要停车或减速制动时,换向阀7、8工作于左位。液压泵9在大惯量作用下继续转动,A口通过换向阀7,从低压蓄能器4获取大流量液压油源,液压泵9的B口产生的高压油通过换向阀7储存到高压蓄能器中,实现制动能量的回收;当车辆需要起步或加速时,换向阀7工作于右位,8工作于左位,高压蓄能器释放的压力油通过换向阀8和7作用到液压马达9的A口驱动液压马达旋转,从而驱动车辆完成起步或者加速,B口产生的低压油通过换向阀7进入低压蓄能器中存储起来,从而实现能量的利用。

城市道路车辆在行驶过程中,需要频繁启动、制动和加速。车辆在启动时具有低速重载的特性,该工况下需要较大的峰值扭矩,尤其是对于城市公交车[33-35]。电动机在低速重载下启动会使其启动电流过大,线圈发热严重,大幅缩短电动机使用寿命。该方案采用双轴双动力驱动,当车辆使用液压动力系统驱动时,由于蓄能器功率密度大,液压系统可迅速响应,能够改善车辆的启动和加速性能;同时使电动机工作在高效区域,降低了电动机的装机功率,提高了系统的能量利用率。但在能量转换和利用方面的控制策略还有待深入研究[36-40]。

2.2 电力式储能

液压蓄能器的储能时间不长,有学者提出采用蓄电池或超级电容[41]等作为储能元件,并在转换器、控制器等元件的配合下,将制动能转换为电能存储在其中,从而实现能量的回收。能量利用时将储能元件连接到电动机[42],并且和混合动力单元通过耦合控制[43,44]共同驱动主泵动作。

电力式储能系统通过增加换向阀、液压马达、发电机、电机控制器、蓄电池或者超级电容等元件,来实现回转制动能量的回收与利用。电力式回转制动能量回收与利用系统如图7所示[45]。

图7 电力式回转制动能量回收与利用系统1—转台;2—回转马达;3~8—单向阀;9,10—换向阀;11,12—溢流阀;13—回收马达;14—主泵

此处以顺时针转动为例,当系统处于制动工况时,换向阀9工作于中位,10工作于右位,转台在大惯量的作用下带动回转马达2继续转动,A口通过单向阀3从油箱吸油,B口产生的高压油通过单向阀6,经换向阀10驱动回收马达13旋转,回收马达带动发电机发电,其电能通过电机控制器2储存在电量存储单元中,实现对制动能量的回收;当系统处于启动工况时,换向阀9工作于左位,10工作于中位,电量存储单元储存的电能通过电机控制器1作用于混合动力单元,使其带动主泵14工作,从而实现能量的利用。

相较于液压式储能系统,电力式储能系统中储能元件蓄电池或超级电容比液压蓄能器的储能时间更长,且具有更高的能量密度。其中,超级电容的功率密度高于蓄电池,其充放电时间更短、循环寿命更长,但其续航时间短、成本更高[46,47]。

储能元件蓄电池和超级电容对使用环境和使用场合有很高的要求,这就限制了整机的使用范围;而且其负载的工作性能又比较依赖储能元件的功率密度、能量密度和存储容量等因素。若整机工作在负载动态变化大、动作频繁等环境下,则对其储能元件的性能参数有了更高的要求。

2.3 电液式储能

电液式储能系统除使用蓄电池和超级电容等储能元件外,还加入液压蓄能器,将制动能转换为电能和液压能两种形式能量进行储存[48,49],实现制动能量的回收。能量利用时将蓄电池或超级电容连接到电动机,液压蓄能器连接到液压泵/马达,分别驱动相应负载动作。

电液式储能[50]在原系统的基础上,增加回收控制阀、二次元件液压泵/马达、二次元件电动/发电机、蓄能器、双向DC-DC变换器、超级电容等原件,来实现回转制动能量的回收与利用。

电液式回转制动能量回收与利用系统,如图8所示。

图8 电液式回转制动能量回收与利用系统1—回转马达;2~4—溢流阀;5,6—单向阀;7—换向阀;8,9—回收控制阀;10—电动/发电机;11—液压泵/马达;12—蓄能器;13—双向DC-DC变换器;14—超级电容;15—主泵;16—电动机;17—油箱

此处以顺时针转动为例,当系统处于制动工况,换向阀7工作于中位,回收控制阀8打开,9关闭,主泵15停止向回转马达1供油。转台在大惯量的作用下带动回转马达1继续转动,A口通过单向阀5从油箱吸油,B口产生的高压油通过回收控制阀8驱动液压马达11旋转,液压马达带动发电机10发电,其电能通过双向DC-DC变换器,将电能储存在超级电容中,液压马达出口产生的压力油存储到蓄能器中,实现制动能量的回收;当系统处于启动工况时,换向阀7工作于左位,回收控制阀8关闭,9打开,由超级电容提供电能驱动电动机10转动,使其驱动液压泵11工作,液压泵11从蓄能器吸油作用到回转马达1,从而实现能量的利用。

电液式储能系统的工作过程比电力式储能系统更为复杂,但其兼具电力式储能系统的高能量密度和液压式储能系统的高功率密度特点;且能量利用时,超级电容和液压蓄能器共同辅助动力源驱动负载,大大提高了系统的能量利用率。由于回转机构需要高频的启制动,这对电动/发电机的转矩动态响应、使用寿命等性能指标提出了更高的要求。

2.4 机械式储能

机械式储能采用飞轮作为其储能元件,将制动能量转换为机械能存储在飞轮中,实现能量的回收;能量利用时,将飞轮连接到液压泵,驱动其工作。

2.4.1 基于飞轮的能量回收与利用系统

机械式储能[51-53]通过增加齿轮传动单元、变速箱、飞轮、液压泵、溢流阀等元件,来实现回转制动能量的回收与利用。

基于飞轮的回转制动能量回收与利用系统,如图9所示。

图9 基于飞轮的回转制动能量回收与利用系统1—发动机;2—主泵;3~8—单向阀;9~13—溢流阀;14~16—换向阀;17—回转马达;18—减速器;19—回转支承;20—转台;21—辅助齿轮;22—变速箱;23,24—离合器;25—飞轮;26—辅助液压泵;27—油箱

此处以顺时针转动为例,当系统处于制动工况时,换向阀14工作于中位,离合器23结合,24分离,主泵2停止向回转马达17供油。回转机构在大惯量的作用下会继续转动,通过变速箱22经离合器23连接到飞轮,带动飞轮旋转,实现制动能量的回收;当系统处于启动工况时,换向阀14工作于左位,离合器23分离,24结合,飞轮作为动力源驱动辅助液压泵工作,泵出口产生的高压油通过单向阀作用到主泵的出油口,和主泵一起驱动负载动作,从而实现能量的利用。

作为储能元件,飞轮在回转制动过程中可以储存较多能量,具有能量密度大的优势。但飞轮作为动力元件时,飞轮在驱动辅助泵工作时具有转速不稳定的缺点,这会导致泵输出油液流量不稳定;且当主泵输出油液压力大于辅助液压泵输出油液压力时,单向阀8关闭,辅助液压泵26出口压力逐渐升高,当达到溢流阀13的设定压力时,能量在溢流阀阀口以热能的形式耗散掉,从而造成了能量的浪费,降低了飞轮存储能量的利用率。

2.4.2 基于飞轮/蓄能器的能量回收与利用系统

不同储能装置的功率密度和能量密度都有差异,其中飞轮的特点是能量密度高、功率密度低。为了弥补飞轮功率密度低的不足,有学者提出将飞轮与功率密度大而能量密度低的蓄能器集成使用,即飞轮/蓄能器[54,55],它能将液压系统压力波动最小化,并增加其能量密度。

飞轮/蓄能器有3种工作模式:当飞轮/蓄能器静止时,右侧通压力油,此时处于普通蓄能器工况,存储为纯液压能;当飞轮/蓄能器旋转且右侧不通压力油时,此时处于普通飞轮工况,能量存储为机械能;当飞轮/蓄能器旋转且右侧通压力油时,此时处于混合存储模式。

用飞轮/蓄能器组成的能量回收系统[56-58],通过增加换向阀、二次元件液压泵/马达等液压元件,来实现回转制动能量的回收与利用。

基于飞轮/蓄能器的回转制动能量回收与利用系统,如图10所示。

图10 基于飞轮/蓄能器的回转制动能量回收与利用系统1,2—液压泵/马达;3—换向阀;4—飞轮/蓄能器;5—主泵;6—动力源;7—油箱

此处以顺时针转动为例,当车辆需要停车或者减速制动时,液压泵/马达1处于泵工况,液压泵/马达2处于马达工况,A口产生的高压油一部分通过飞轮/蓄能器的进油口存储为液体压力能,另一部分驱动液压马达2动作,使飞轮/蓄能器旋转,将能量存储为动能,实现制动能量的回收;当车辆需要起步或者加速时,液压泵/马达1工作于马达工况,液压泵/马达2工作于泵工况,由飞轮/蓄能器作为动力源,驱动液压泵2生成高压油,同飞轮/蓄能器以及主泵的压力油共同驱动负载动作,从而实现能量的利用。

相比于纯液压蓄能器储能和飞轮储能,使用飞轮/蓄能器储能能够回收更多的能量,并且在能量利用过程中,有多种存储模式可供其选择,在不同工况下,可以动态调整能量的存储及利用方式。

但飞轮/蓄能器带来良好特性的同时也存在一些问题,它在高速状态下的动态特性对车辆行驶过程中的平稳性影响较大,在车辆移动状态下,车辆的转弯、侧倾、俯仰等动作会使飞轮产生陀螺力矩,这就提高了对车辆操控性能的要求。

若要降低这些不利因素,就需要飞轮/蓄能器在制造过程中严格控制公差,制造后进行平衡性调整;或者采用垂直安装飞轮/蓄能器等方案。

3 结束语

对大惯量高频启停回转机构的制动能量进行回收与利用,不仅可减少系统的能量损失,而且能改善系统的驱动性能,缩小系统的体积和成本,增加其布置的灵活性。

笔者分别从液压式储能、电力式储能、电液式储能和机械式储能4种不同储能方式,分析各储能方式的特点及存在的问题,总结了大惯量高频启停回转机构节能关键技术面临的主要问题及技术难点,并预测了节能驱动技术未来的研究发展趋势。

研究结论如下:

(1)在液压系统中,液压式储能可将能量直接以液压能的形式存储,降低能量转换过程中能量损失,但蓄能器能量密度较低,不适合长时间储能;对于本身具有电能储存和利用元件的系统来说,电力式储能不需要另外增设这部分元件,且电能利用范围广,但电能需要通过元件的多次转化存储,降低了能量回收率;电液式储能结合了液压式储能和电力式储能的优点,提高了能量回收与利用率,但该储能系统需增设多个元件,系统更为复杂且不利于元件的布置;机械式储能将回收的能量以机械能的形式存储在飞轮中。飞轮的能量密度高、价格低,但飞轮在移动过程中会产生陀螺力矩,将增加其加工和装配难度;

(2)目前,在设计大惯量高频启停回转机构的节能驱动系统时,需要增设多个相关元件来实现节能特性,这不仅增大系统所需空间及系统复杂度,且增设的能量转换元件会增加能量回收过程中的能量损耗,降低能量回收率。因此,减少节能驱动系统中涉及能量转换的元件的数量,减少能量转换过程中的能量损耗,提高能量传递效率是节能的关键;

(3)对现有元件的性能进行改进提升,研制新型高效储能元件,并完善节能特性所需不同元件之间的匹配关系,深入研究驱动与传动系统的自适应能量优化策略等是节能驱动技术的主要研究点。随着智能化技术的发展,将智能算法与能量回收技术相结合,从而提高能量利用率,减少能源消耗,在实现高效节能、低碳环保等方面具有重要意义。

在后续的工作中,笔者将对回转机构节能驱动技术做进一步研究,争取提出新的液压系统节能方案,并对其节能特性进行优化,从而达到进一步提高回转机构制动能量回收效率的目的。