Au-Al共晶键合在MEMS器件封装中应用的研究*

2022-07-15邝云斌虢晓双侯占强

肖 斌, 邝云斌, 虢晓双, 侯占强,

(1.国防科技大学 智能科学学院,湖南 长沙 410073;2.湖南省MEMS工程技术研究中心,湖南 长沙 410073)

0 引 言

随着微机电系统(micro-electro-mechanical system,MEMS)技术的飞速发展,越来越多的行业开始使用MEMS器件代替现有的仪器设备。由于MEMS器件尺寸小,受外界环境的干扰会严重影响测量精度,所以现在广泛采用真空封装的方式为器件内部系统构建稳定的工作环境[1,2]。真空封装存在加工难度大,良品率低、成本高的问题[3],所以,研究改进封装工艺,可以提升MEMS器件的可靠性,降低成本[4]。真空封装方式主要分成两大类:器件级真空封装和圆片级真空封装,圆片级封装是指将MEMS器件整体在真空环境下进行封装、划片的封装工艺,这种工艺良品率好,可靠性高,可以减小器件的尺寸,适合批量生产[5]。

圆片级封装最重要的工艺是键合,常见的键合方式有硅—硅键合、阳极键合、玻璃浆料键合和共晶键合。硅—硅键合具有热应力小的优点,但是对硅片表面的粗糙度和清洁程度要求较高,工艺难度较大;阳极键合工艺成熟,但玻璃和硅两种材料存在一定的应力影响;玻璃浆料键合工艺过程耗时长,热应力较大,键合区域所需面积大,不利于后期的集成。共晶键合采用金属作为键合材料,可以提供很好的密封性和机械强度,采用较窄的金属密封圈可以实现对整个MEMS器件的有效封装。Au和Al两种金属是半导体工艺中广泛应用的材料[6],具有成本低、加工工艺成熟的优点,易于实现工程化,而且由于Au和Al的可塑性较好,通过升温和加压使Au和Al之间形成紧密、均匀的接触,使得键合对Au和Al的表面粗糙度不敏感[7]。为了实现低成本、高可靠性的键合工艺,本文主要开展了图形化的盖帽和衬底之间的Au-Al共晶键合实验研究,探索不同键合温度、不同金属层厚度和不同结构的密封圈对Au-Al共晶键合质量的影响规律。经过比较不同键合温度、不同金属层厚度和不同结构的密封圈得到的键合强度等结果,分析获得共晶键合的最优工艺参数,提高MEMS器件封装的可靠性。

1 Au-Al共晶键合原理

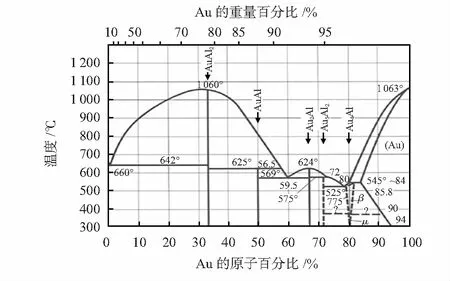

Au-Al共晶键合是通过加热、加压等方式使Au和Al之间形成共晶化合物的过程。Au-Al相图如图1所示,Au-Al共晶体系中共存在5种金属间化合物相:AuAl2,AuAl,Au2Al,Au5Al2和Au4Al。

图1 Au-Al相图

这些金属间化合物不是同时产生的,而是依次形成的[8,9]。随着温度升高,最先在金属接触面上出现的是富金化合物,50 ℃时开始出现少量的Au2Al;80 ℃时,Au2Al产生的同时会出现Au5Al2;当温度增高到125 ℃以后,已经生成的Au2Al会开始转化为Au5Al2;进一步加热至175 ℃,产生Au4Al;当加热到230 ℃时,Au2A1将转化为富铝化合物AuAl2[10]。通过分析可以发现,Au和Al之间的相互扩散机制非常活跃,这就可能会导致柯肯达尔效应的产生,并在键合处形成柯肯达尔空洞[11]。

柯肯达尔效应是指两种金属产生共晶反应后,由于其中一种金属向另一种金属中的扩散速度更快,在扩散速度快的一侧将会留下大量的空位,这些空位聚集以后将会形成孔洞被称为柯肯达尔空洞,这会导致封装后的器件难以长时间保持较高的真空度,并且会降低键合的强度。在Au-Al共晶反应中,Au向A1中的扩散速度要比A1向Au中的扩散速度快得多,因此,在Au一侧将会留下大量的空位[12]。在持续的加热过程中,扩散过程会持续扩散直至所有的Au或Al被消耗完。这意味着即使是在降温退火的过程中,在其他条件不变的情况下,只要温度符合共晶反应的条件,那么共晶反应仍然会继续发生,所以,最终化合物的特性不但取决于键合的时间和原料的比例,退火温度和时间也会造成影响。

为了避免柯肯达尔空洞对键合效果的影响,在实际的加工中选择合适的工艺参数是非常重要的。理想的情况是,键合面上形成足够多的共晶化合物,保证键合强度;同时Au层和Al层不会被消耗完,防止键合层与硅分离,影响键合效果。综上所述,键合温度、金属层的厚度和作为键合区域的密封圈的结构是影响键合质量的关键因素。对于温度,既要保证有足够的温度加快反应产生足够的Au-Al化合物,还要避免持续的高温产生柯肯达尔空洞;对于金属层厚度,既要考虑要有足够量的金属,还要考虑在实际加工中,是否能将金属和硅衬底有效粘连;对于密封圈的结构,由于原片的加工环境不是完全无尘的,在实际的加工过程中,可能会出现颗粒粘附在密封圈上的情况,这会导致该区域的金属由于颗粒的存在不能紧密地接触而无法有效键合,因此,有必要研究如何避免颗粒对键合效果的影响。

2 实验设计

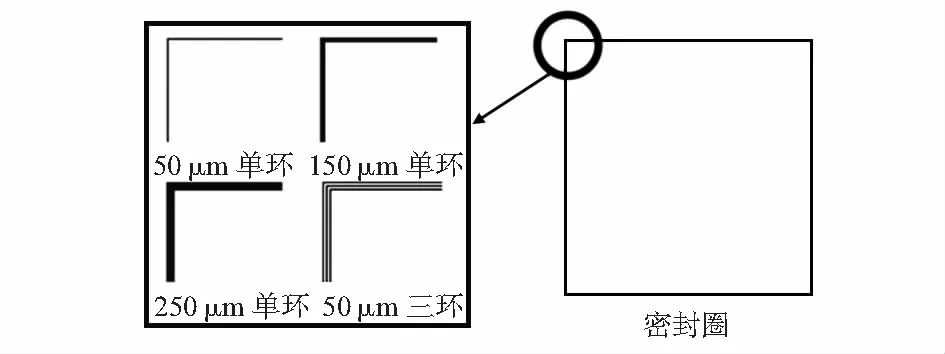

本文使用盖帽和衬底的键合模拟实际的MEMS器件的封装过程,观察Au厚度分别是200,400,600 nm以及键合温度分别是250,300,350 ℃时的键合效果。结构设计为硅片经过湿法腐蚀后形成空腔作为盖帽,取另一张硅片作为衬底,将两张硅片进行键合。在空腔四周设计不同结构的密封圈,密封圈的结构分别是50 μm单环密封圈、150 μm单环密封圈、250 μm单环密封圈和50 μm三环密封圈,如图2所示。

图2 键合实验所设计的密封圈结构

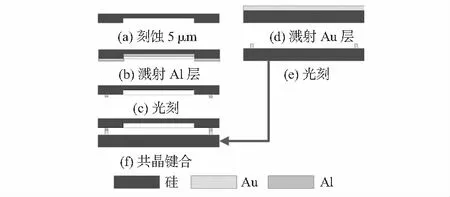

盖帽和衬底主要加工流程如图3所示。

图3 Au-Al共晶键合实验工艺流程

盖帽选用的硅片是4 in(1 in=2.54 cm)N型(100)双抛硅片,厚度240 μm,衬底选用的是4 in N型(100)双抛硅片,厚度500 μm。

1)首先清洗240 μm的硅片,烘干后在硅片上匀胶光刻,制作5 μm腔体;

2)在制作完腔体的一侧溅射200 nm的Al层,匀胶光刻,制作出盖帽上的密封圈图形;

3)清洗500 μm硅片,烘干后在硅片上分别溅射200,400,600 nm的Au层,匀胶光刻,制作出衬底上的密封圈;

4)将盖帽层硅片和衬底层硅片对准;

5)设定以下参数进行键合:真空度5.73×10-5mBar,压力1.11×104N,温度分别为250,300,350 ℃,键合时间45 min,键合后40 min降至常温。

3 性能结果与分析

3.1 金属层厚度对键合效果的影响

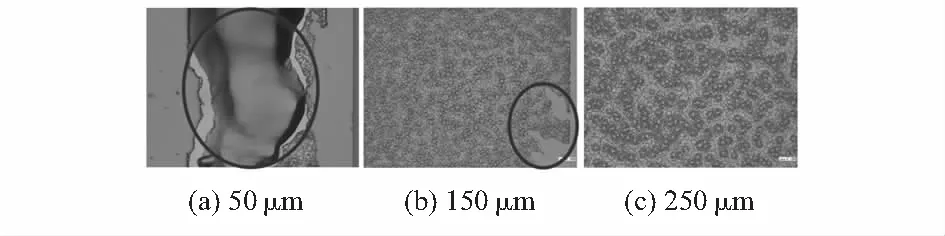

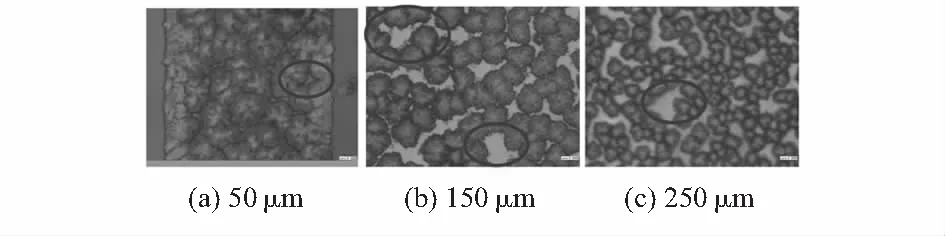

本项实验基于键合温度为300 ℃条件下,对比厚度分别为200,400,600 nm的Au层对键合效果的影响。使用基恩士VHX—600 3D超景深测量显微镜对键合样品的键合区域进行观察和表征。Au层厚度为200 nm的键合样品在键合完成后即上下片分离,说明没有有效地键合到一起,该厚度的Au层不能满足共晶键合的要求。使用3D超景深测量显微镜对剩余键合样品的整体效果进行观察,灰黑色的是键合好的区域,黄色的是没有反应的Au,白色的是空洞。可以看出,当Au层厚度为400 nm时,键合样品在拉力的作用下从Au和Al接触面断裂,如图4,键合面上能看到较多没有进行共晶反应的Au,宽度为250 μm的密封圈键合面上存在明显的空洞,如图4(c);当Au层厚度为600 nm时,可以看到合面上的没有进行共晶反应的Au明显减少,如图5,宽度为250 μm的密封圈没有出现空洞,宽度为50 μm和150 μm的密封圈上部分区域出现键合金属层和硅分离的现象,有Au和硅分离,如图5(b)和Al和硅分离,如图5(c),说明此处的键合强度大于金属和硅的粘连强度。

图4 Au层厚度为400 nm

图5 Au层厚度为600 nm

通过上述分析可以看出:当Au层厚度为400 nm时,宽度为250 μm的密封圈存在明显的空洞,其他结构的密封圈均可以有效地避免空洞的产生。产生这种情况的原因是:密封圈宽度越大,对应的压强越小,较小的压强不能使Au和Al产生致密的接触,使得共晶反应不活跃,无法形成符合要求的键合区域;Au层厚度为600 nm样品的键合效果整体好于Au层厚度为400 nm的样品。最优的金属层厚度分别是Au层600 nm,Al层200 nm。

3.2 键合温度对键合效果的影响

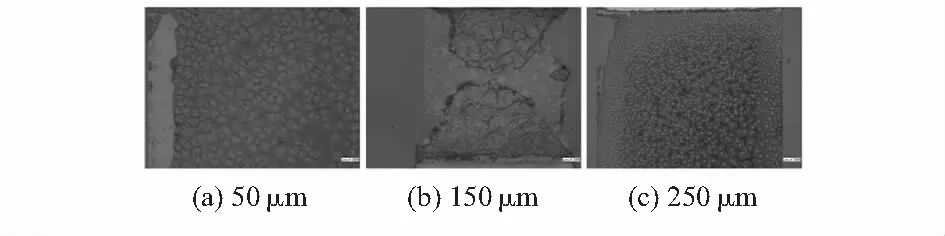

本项实验基于Au层厚度为400 nm条件下,对比温度分别为250,300,350 ℃的Au层对键合效果的影响。观测键合温度为250,300,350 ℃的键合样品,如图6。可以看出,当键合温度为250 ℃时,键合样品的键合界面在拉力的作用下从Au和Al接触面断裂,三种结构的密封圈均出现了明显的空洞,如图中圆圈处;当键合温度为300 ℃时的键合情况见图4;当键合温度为350 ℃时,键合样品的键和界面在拉力的作用下均从Au和硅接触面上断裂,如图7,三种结构密封圈上的键合区域没有明显的空洞,说明在此温度下,共晶反应的速度比前两种要快,导致Au层被完全消耗。

图6 键合温度为250 ℃

图7 键合温度为350 ℃

对上述分析可以看出,当键合温度在250 ℃时,三种结构的密封圈均有明显的空洞,这是因为温度过低,Au-Al共晶反应不充分没有形成致密的键合区域而造成的;300 ℃时宽度为250 μm的密封圈空洞明显,另外两种密封圈结构键合效果较好;350 ℃时,温度较高,共晶反应最充分,但三种宽度的密封圈都出现了经过拉伸试验后Au完全被消耗导致键合层与硅分离的情况,所以,在350 ℃的键合温度下需要的Au比其他温度更多。溅射较厚的Au层会增加工艺的复杂性和成本,综合考虑,300 ℃是最佳温度,但在此温度下不能采用宽度为250 μm的密封圈。

3.3 不同结构密封圈对键合效果的影响

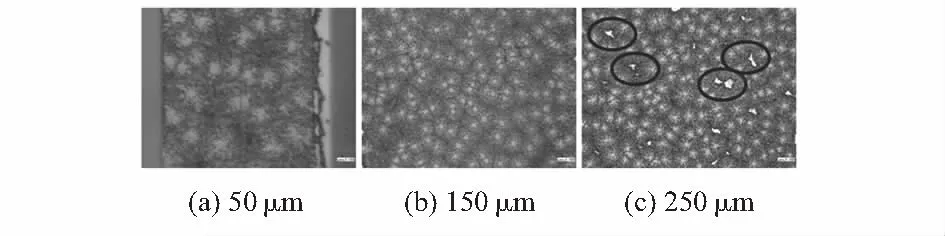

为防止加工中出现粘附在密封圈上的颗粒,致使密封区域不能有效接触导致无法键合,设计了单环密封圈和三环密封圈来进行验证,如图8。

图8 键合温度为350 ℃,Au层厚度为600 nm

通过对单环密封圈和三环密封圈对比,通过观察发现通过共晶反应,在键合面上生成的共晶化合物会将颗粒包裹,所以即使粘附在键合区域颗粒,对于键合效果的影响可以忽略不计。

3.4 键合强度测试

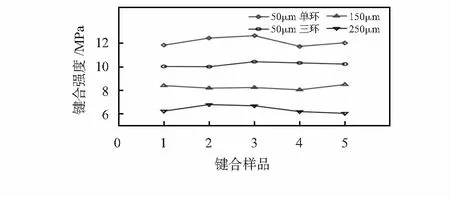

使用数显式推拉力计对样品进行了键合强度拉伸试验。根据上文实验观测和分析的结果,选择键合温度为300 ℃、Au层厚度为600 nm的键合样品中的部分器件进行测试。结果如图9所示。

图9 不同结构密封圈的拉伸强度

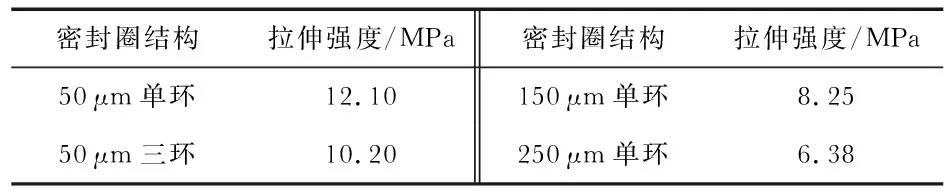

对不同宽度密封圈的拉伸强度取平均值,得到相应结构的拉伸强度,如表1。

表1 键合样品拉伸强度平均值

由实验结果可知,键合时间、金属层厚度和键合温度相同的情况下,宽度为50 μm的单环密封圈键合拉伸强度最大,达到12.1MPa,经过拉伸试验断裂处在金属层和硅之间,说明该结构共晶键合反应充分,效果较好;50 μm三环结构和50 μm单环结构密封圈的宽度相同,区别在于环数不同,所以理论上两种结构具有相同的拉伸强度,但是实验中两种结构的拉伸强度值不同,考虑到加工对准和测试的误差,可以认为实验结果符合理论预期;宽度为150 μm和250 μm的密封圈的键合强度相对较小,两种结构经过拉伸的断裂区域均在键合面上,说明在本实验施加的温度和压力下共晶键合反应不充分。

根据上述实验,得到进行键合实验的金属层厚度、键合温度和密封圈结构的最佳参数,其中金属层厚度为Al层200 nm,Au层600 nm,键合温度为300 ℃,密封圈宽度为50 μm。

4 结 论

本文研究了一种新的基于Au-Al共晶键合的封装方法,这种方法具有可靠性好,易于加工的优点,可以为MEMS器件选择键合工艺提供参考。通过实验重点研究了键合金属层的厚度、键合温度和作为键合区域的密封圈的结构对键合样品性能的影响,同时借助3D超景深测量显微镜对Au-Al共晶键合样品界面的微观结构进行了分析。结果表明:当键合温度为300 ℃,Au层厚度为600 nm,Al层厚度为200 nm,采用宽度为50 μm的密封圈,此时键合样品的综合性能最好,力学性能达到最佳。证明Au-Al共晶键合等方法可以在MEMS器件真空封装中应用。