双浮动密封橡胶O形圈接触应力分析*

2022-07-14王永乐沈宗沼丁思云

王永乐 谢 星 李 香 沈宗沼 丁思云

(合肥通用机械研究院有限公司 安徽合肥 230031)

工程机械设备、煤矿机械设备等长期工作在含泥沙颗粒等恶劣环境下,其旋转动密封是十分关键的部件,直接影响着设备的可靠性和工作效率。目前采用较多的橡塑或聚氨酯材料唇形密封,在运转过程中存在润滑脂损耗严重、磨损失效和寿命短等问题。双浮动端面密封由于其特殊的结构,可适用于泥沙等恶劣工况条件,且具有结构简单、耐磨损、耐振动冲击、密封性好以及寿命长等优点[1],目前已逐渐应用于掘进机滚刀、推土机履带负重轮两端及采煤机滚筒和减速器等工程机械密封系统[2-4]。

一般双浮动密封是由一对端面硬度很高的金属浮动动环、静环及对应安装的橡胶O形圈和浮封座构成,其结构对称,通过O形圈轴向压力压紧形成端面密封。双浮动密封装置结构如图1所示。其中,O形圈作为密封环的弹性补偿元件,被摩擦力固定在浮封座内;同时其还具有辅助密封功能,这对双浮动密封的运行起着非常关键的作用。许多学者对橡胶O形圈的受力进行了分析计算及试验研究。李振涛等[5]利用ABAQUS软件建立O形圈轴对称模型,对不同工况下O形圈的应力分布规律进行分析,确定了O形密封圈材料易失效的位置。刘杰夫和吕晓仁[6]分析了盾构机密封O形圈静态接触下应力与压缩率、流体压力、硬度等的变化规律,但未能模拟真实结构参数,即不同斜面角度下的接触模型。蔡智媛等[7-8]利用有限元软件分析了轴安装过程中O形圈的应力变化及对静密封性能影响规律。SUKUMAR等[9]对不同硬度值的O形圈试样进行了应力-应变数据测量,并作为有限元参数进行分析计算。SANG等[10]利用有限元软件分析了液压密封O形圈的轴向摩擦力、最大摩擦应力及接触应力,并通过试验测试验证了数值计算的有效性。

图1 双浮动密封结构示意

目前的研究针对O形圈平面压缩较多,对具有一定倾斜角的接触问题研究很少见。本文作者以双浮动密封为研究对象,利用有限元方法开展不同浮封座和浮动环的斜面角度等对O形圈接触过程应力影响的研究,为双浮动密封结构设计提供理论指导。

1 计算模型

1.1 几何模型

依据JB/T 8293—2014《浮动油封》标准的规定,选取公称尺寸为220 mm×187 mm×19 mm的浮动环和浮封座作为研究对象进行分析,对应橡胶O形圈尺寸为φ200 mm×11.5 mm,浮封座斜面角度α=10°。O形圈初始位置分别与浮封座及浮动环相切。由于双浮动密封结构的对称性,文中将其简化为二维轴对称模型并取其一侧进行分析。简化后的几何模型如图2所示。

1.2 有限元模型

双浮动密封结构参数、压缩状态等因素对O形圈的受力和密封性能起着关键作用。O形圈的应力分析计算属于几何非线性、材料非线性和状态非线性的接触问题,文中采用增广拉格朗日接触算法处理。其特点是:接触压力对于接触刚度的敏感性降低,有利于在给定接触刚度较大时计算收敛,也可以一定程度上提高计算精度。橡胶材料属于超弹性近似不可压缩体,其本构关系是复杂的非线性函数,通常用应变能函数表示。目前广泛采用Mooney-Rivlin模型描述橡胶材料的应变能函数,同时附加体积约束能量项,得到修正的应变能函数[11]。文中采用双参数的Mooney-Rivlin模型进行计算,其本构方程为

W=C10(I1-3)+C01(I2-3)

式中:I1、I2为应变张量的2个主不变量;C10和C01为材料常数。

根据相关标准[12]的推荐及工程应用经验,文中选用邵氏A70度的丁腈橡胶为O形圈材料,其对应材料参数为:C10=0.739 MPa,C01=0.185 MPa[13]。

由于浮动环及浮封座的刚度远大于橡胶材料,文中不考虑其变形,故将其设置为刚体。由于密封两侧压差非常小,所以不考虑介质压力的影响。为模拟安装过程,将浮封座整体轴向压缩率设置为S,浮动环端面设置为固定约束。将O形圈与浮动环背斜面及浮封座内斜面分别定义为2个接触对,接触类型设置为摩擦。橡胶与金属件的摩擦因数初步设置为0.2[14]。进行网格划分时,对O形圈进行了加密处理,将其单元尺寸设为0.4 mm。

2 计算结果及分析

2.1 压缩率对O形圈应力的影响

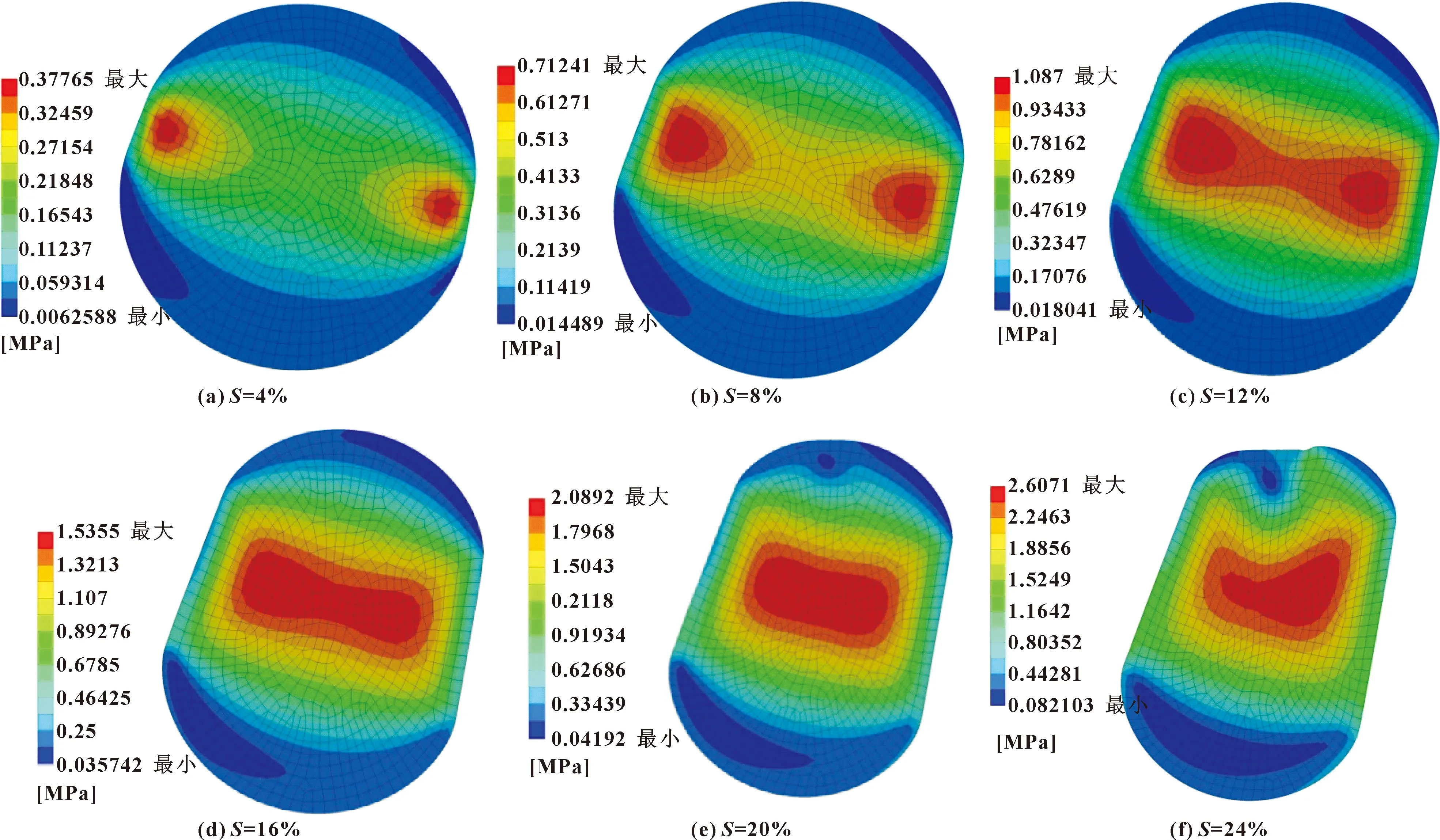

图3示出了O形圈在压缩率S为4%~24%(轴向压缩距离分别为2~12 mm)时的von Mises应力分布。可以发现:起初O形圈的最大应力分别出现在与2个刚体接触位置附近;随着压缩率的增加,接触带宽度随之增加,高应力区域不断扩大并逐渐连通形成哑铃型;随着压缩率的进一步增加,高应力区域逐渐缩小到中部形成椭圆形,并向外发散减小;压缩过程中O形圈所受等效应力分布较均匀。但当压缩率S=24%时,由于O形圈上部与浮动环接触并发生挤压变形,导致最大应力位置发生变化,右侧分布偏多。

图3 不同压缩率S下的von Mises应力分布

图4所示为O形圈在轴向压缩率S为4%~24%时平面剪切应力分布。可以看出,随着压缩率的增加,最大剪切应力范围由两侧开始的接触位置附近向中间扩大,压缩过程中高剪切应力始终处于有相对转动的接触部位前端位置。当S=24%时,由于O形圈上部与浮动环接触,导致最大剪切应力位置发生变化,如图4(f)所示,最大剪切应力位置主要集中分布于右侧上部接触位置附近。由于橡胶圈抗剪切变形能力远小于其抗压缩变形能力,所以最大剪切应力位置也反映了O形圈易出现损坏的部位。在设计中,应在满足密封性能的前提下,尽量减小O形圈所受的最大剪切应力。

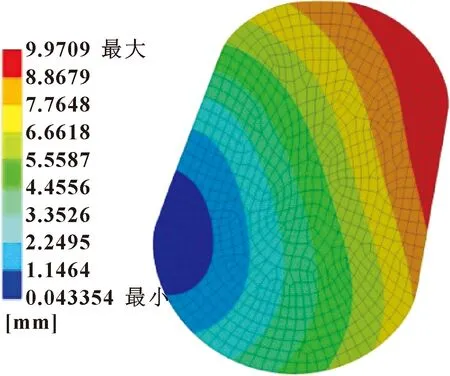

图5示出了S=20%时O形圈整体位移情况。由于在整个压缩过程中,两侧刚体对O形圈接触部位产生摩擦、挤压作用,使O形圈相对产生逆时针的转动,最大位移出现在其右侧与轴向移动的浮封座接触位置的前端。接触压力反映的是O形圈与刚体接触对间的压力,其最大值反映了O形圈密封力的大小。当接触压力小于密封流体压力时,接触对间可能出现缝隙,导致泄漏量增大,使密封失效。图6所示为压缩率S=20%时对应的接触压力分布。可以发现:最大接触压力分别位于两侧接触部分中心位置,并向外逐渐减小。此时,有利于油膜进入外部密封间隙,对密封起到一定的润滑及散热作用,最大密封力达2.4 MPa。

图5 总变形(S=20%)

图6 接触压力分布(S=20%)

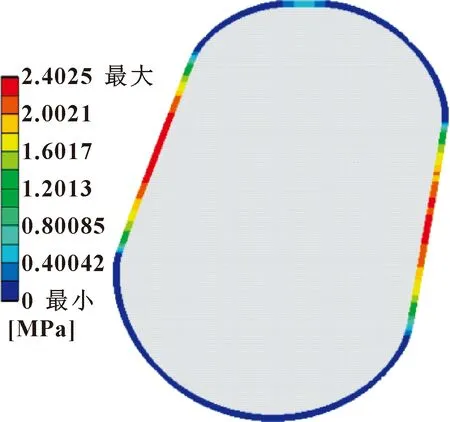

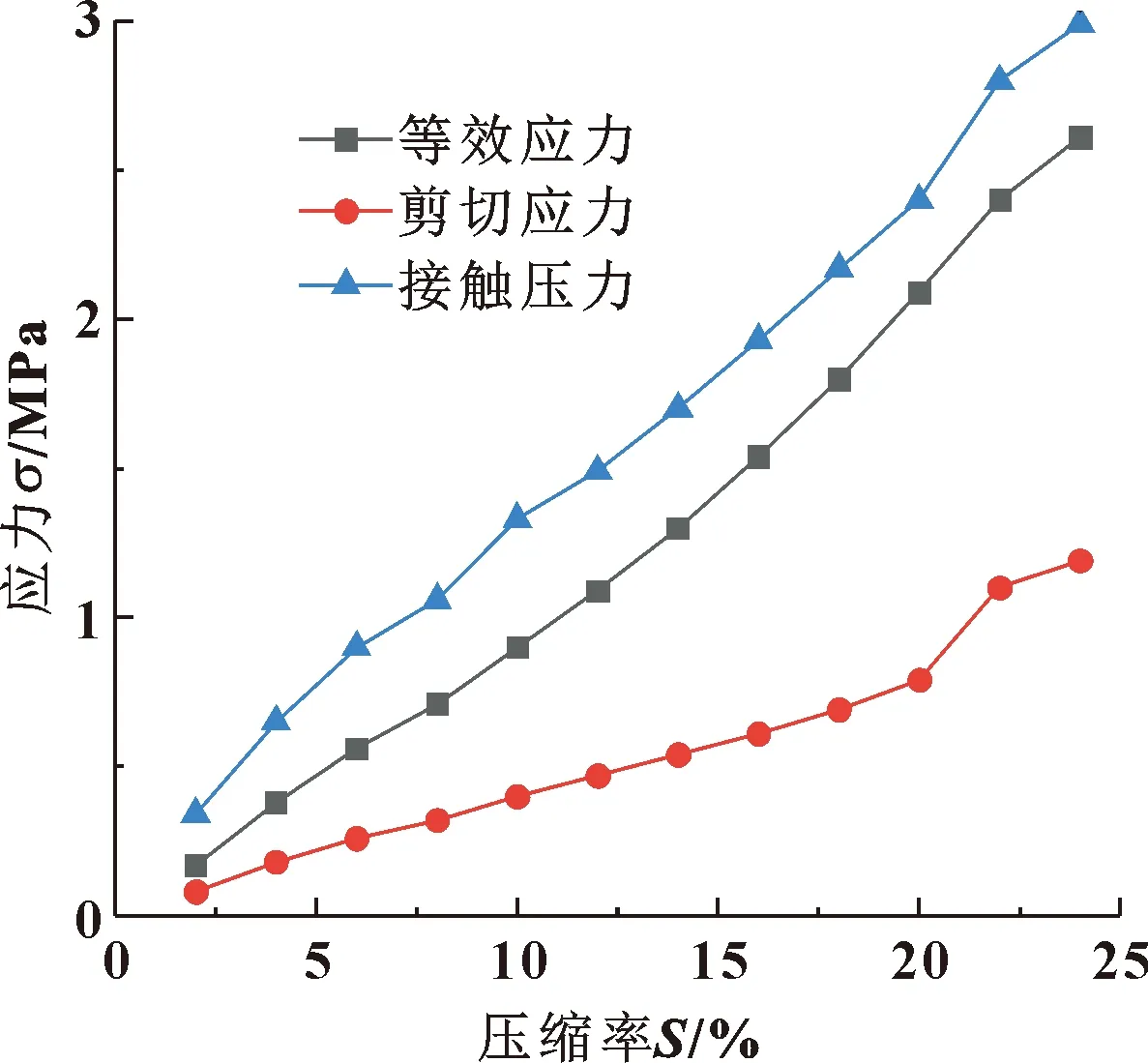

图7示出了各应力最大值随压缩率的变化。可知,最大等效应力与接触压力随压缩率的增大增幅相对较大,且二者的增长率相近,这说明压缩率的增加能明显提高O形圈的密封力。最大剪切应力也几乎呈线性增加,但变化幅度相对较小。当S>20%时,剪切应力增幅明显变大,此时不利于O形圈的受力。所以,在满足密封力及端面比压的前提下,要保持适当的压缩率才能提高O形圈的使用寿命。而过大的压缩率会使橡胶圈产生永久性变形、降低其弹性、加剧老化,进而引起密封失效。

图7 各应力最大值随压缩率的变化

对压缩过程中O形圈与浮封环接触位置的网格节点按逆时针顺序从0~25进行编号,图8所示为O形圈在不同的压缩率下,左侧接触对不同节点编号上的接触压力。可见,接触压力均呈现抛物线形分布,最大接触压力位于接触部位的中心处,其幅值随着压缩率S的增大而增大;随着压缩率S的增大,接触部位发生了移动,接触压力范围及数值也随之增大。

2.2 结构参数对O形圈应力的影响

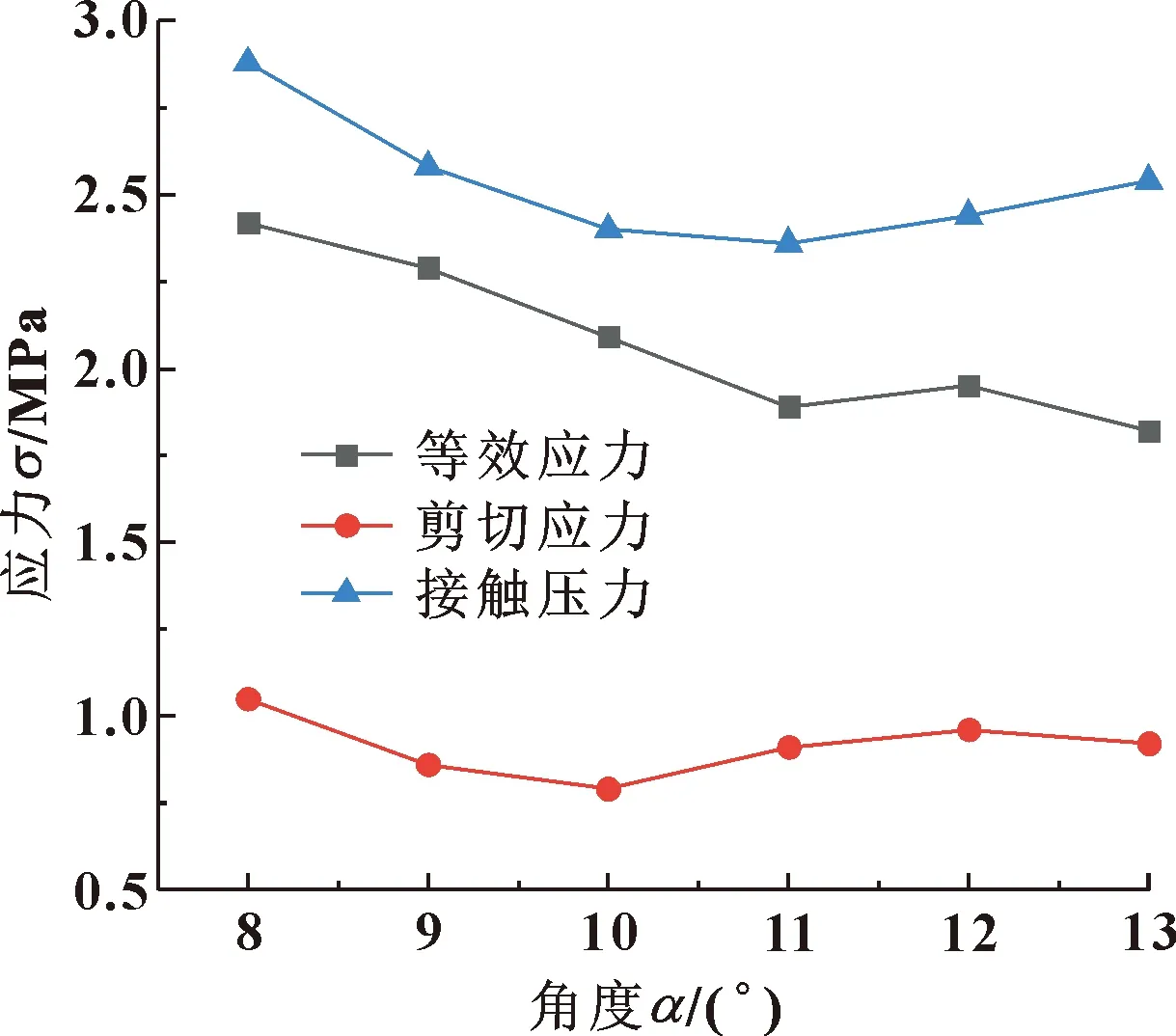

在浮动密封结构中,浮封座斜面角度α、浮动环斜面角度β是2个重要的结构参数,其角度的变化直接影响O形圈的受力。如图9所示,在β=21°时,随着浮封座斜面角α的增加,等效应力总体趋于减小,接触压力先减小后缓慢增加,而剪切应力整体变化较小,并在α=10°时处于最小。如图10所示,在α=10°时,随着浮动环斜面角β的增加,等效应力、接触压力呈递增趋势,但剪切应力上下波动,整体变化不明显,在β=21°时,剪切应力最小。

图9 浮封座斜面角度α对应力的影响(β=21°)

最大剪切应力最小时,O形圈最不易发生剪切失效[6]。所以,当α=10°、β=21°时,在保证密封性能的同时,有利于O形圈的受力。

图10 浮动环斜面角度β对应力的影响(α=10°)

2.3 摩擦因数对O形圈应力的影响

为保证橡胶O形圈能够传递足够的扭矩而不打滑,浮动环的背斜面与浮封座的内斜面需具有一定的表面粗糙度,一般推荐值为Ra6.3~12.5 μm[15]。图11示出了浮动环的背斜面与O形圈间的摩擦因数对O形圈应力的影响。可以发现:当O形圈与接触斜面的摩擦因数取0.1~0.4时,对于O形圈应力的影响很小,可以忽略不计,所以在进行密封设计时并非粗糙度值越大越好。

图11 各应力随摩擦因数的变化

3 结论

(1)随着双浮动密封橡胶O形圈压缩率的增加,其各接触应力最大值呈线性增大,高应力分布区域由接触位置附近向中间扩散并逐渐连通;接触压力呈抛物线形分布于两侧的接触对间,最大接触压力位于O形圈接触部位的中心处。

(2)浮封座斜面角α和浮动环斜面角β对O形圈等效应力和接触压力影响较大,对剪切应力影响较小。在接触压力满足密封要求的前提下,根据最大剪切应力最小确定了浮封座和浮动环斜面角的最优值分别为α=10°、β=21°。

(3)在不考虑介质压力影响的情况下,O形圈与接触斜面的摩擦因数在一定范围的取值对O形圈各应力的影响很小,可以忽略不计。