螺旋槽狭缝节流动静压气体止推轴承静态特性*

2022-07-14李树森穆岩璞马添潇

李树森 穆岩璞 马添潇

(东北林业大学机电工程学院 黑龙江哈尔滨 150040)

21世纪超精密加工进入快速发展的阶段,对于超精密加工核心部件“轴承”的研究愈发重要[1]。动静压气体止推轴承作为当前超精密加工机械中主要的轴承类型,具有摩擦功耗低、制造精度高、使用寿命长等优点,但也存在着承载能力不足、承载不够稳定、工作条件苛刻等问题[2]。

目前关于静压止推轴承和动压止推轴承,已有学者开展大量研究。于贺春等[3]提出了一种单连续狭缝气体止推轴承并探究了其静态特性;柏庄等人[4]运用Fluent计算求解了螺旋槽止推气体轴承的压力分布并验证了计算方法的正确性;孙昂等人[5]利用运动方程、连续性方程等推导了流场的压力分布公式并获得了刚度最佳条件;赖天伟等[6]通过CFD方法研究了泵入式螺旋槽止推轴承的密封和气膜厚度对承载能力的影响。但动静压气体止推轴承的研究仍较少。朱鋆峰[7]通过对螺旋槽小孔节流动静压气体轴承的槽长比、槽宽比、螺旋角和供气压力等参数的分析,得出了螺旋槽动静压气体轴承参数的最佳选择;王盛业[8]采用正交试验法,研究了止推轴承的槽宽比、槽深比、槽长比、螺旋角、槽数、供气孔分布直径等结构参数对动静压止推轴承承载性能的影响。在机器的启停阶段和运行过程中,动静压相结合的气体轴承比静压或动压单一润滑的气体止推轴承具备更优的静态特性。因此,开展动静压止推轴承的研究具有十分重要的意义。

使用单一润滑形式的气体止推轴承的研究虽已取得很大进展,但其存在着承载能力不足刚度小的缺点。随着当前超精密加工的加工精度与加工效率的不断提高,作为其核心部件的轴承,采用动静压气体止推轴承的适应性更优。但目前少有动静压气体止推轴承的理论研究支撑,其性能仍有较大优化空间。

为优化动静压气体止推轴承的承载特性,本文作者设计了一种具有螺旋槽和狭缝节流器结构的动静压气体止推轴承,运用Fluent对其静态特性进行研究,为后续气体止推轴承的研究提供理论依据和数据支撑。

1 螺旋槽狭缝节流动静压气体止推轴承的结构设计与理论分析

1.1 动静压气体止推轴承的结构和参数设计

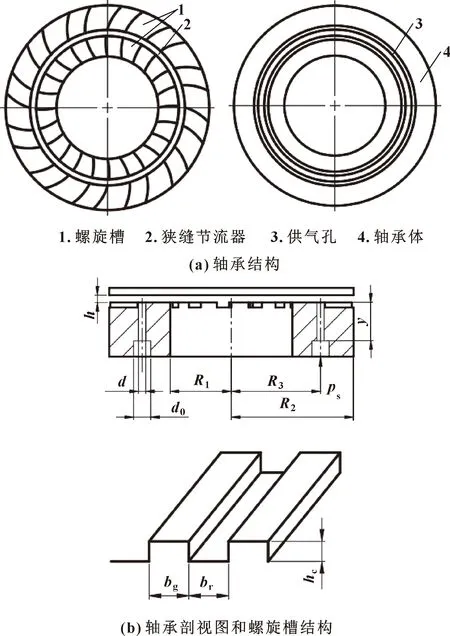

为提高动静压气体止推轴承的承载能力,在狭缝节流动静压气体止推轴承的基础上开设螺旋槽。图1所示为螺旋槽狭缝节流动静压气体止推轴承的结构示意图。轴承使用连续性狭缝节流器与全沟槽型螺旋槽,其中通过将节流孔开设在槽台上以简化结构。

图1中:h为平均气膜厚度;d为狭缝厚度;d0为供气孔宽度;R1为轴承内半径;R2为轴承外半径;R3为狭缝节流器中心半径;y为狭缝深度;ps为供气压力;bg为螺旋槽槽台宽;br为螺旋槽宽度;hc为螺旋槽深度。表1给出了各参数数值。

图1 螺旋槽狭缝节流动静压气体止推轴承结构示意

1.2 动静压气体止推轴承的静态特性理论分析

假设气体为理想气体并处于等温情况下的稳态润滑状态,气体流经壁面不产生相对滑动并具有可压缩性,可推导出用于动静压气体止推轴承的稳态Reynolds方程如式(1)所示[9]。

(1)

式中:h为平均气膜厚度;ω为主轴转速;μ为气体动力黏度。

(2)

当主轴旋转时,黏性气体从轴承外周流入,又从内周进入大气,且出入口压力为环境压力,对非线性方程进行求解得到动压承载力方程如式(3)所示[10]。

(3)

式中:P1g为气膜中螺旋槽部分的量纲一气体压力;P1r为气膜中螺旋台部分的量纲一气体压力。

对于连续狭缝节流器静压承载力方程[11]如式(4)所示。

(4)

将动压承载力与静压承载力相加,可得到总承载力如式(5)所示。

W=W1+W2

(5)

2 仿真模型的建立与边界条件的设立

2.1 气膜模型的建立及网格划分

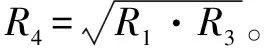

运用Soildworks软件,根据初步确定的参数建立气膜仿真模型,可以得到气体止推轴承的气膜模型如图2所示。将气膜模型文件导入Gambit软件中,对气体止推轴承气膜模型进行网格划分。由于气膜厚度较薄、狭缝宽度较小,结构相对复杂,且各尺寸之间存在着一定的差距,如果网格划分不够精细,在进行网格检查与迭代计算时会产生负体积现象,从而影响结果的正确性。文中运用自适应四面体网格进行网格划分,并对交界处网格进行了加密处理,气膜模型网格划分结果如图3所示。通过对不同网格数下的承载力进行了仿真计算,以保证网格无关性[12]。

如图4所示为网格无关性验证结果。可以看出,当网格数超过600万时,网格数再增加对计算结果已影响很小,因此文中取网格数600万进行计算。

图4 网格无关性验证

2.2 边界条件的设立

模型采用旋转壁面边界与压力出入口边界,对于螺旋槽气膜外圈为入口边界,气膜内圈为出口边界,压力均为环境压力;对于狭缝节流设置为压力入口边界ps=0.4 MPa;主轴转速n=1×105r/min;壁面采用绝热条件;流体介质为空气,温度设置为20 ℃。

3 仿真结果与分析

3.1 不同气膜厚度下螺旋槽对狭缝节流静压气体止推轴承静态特性的影响

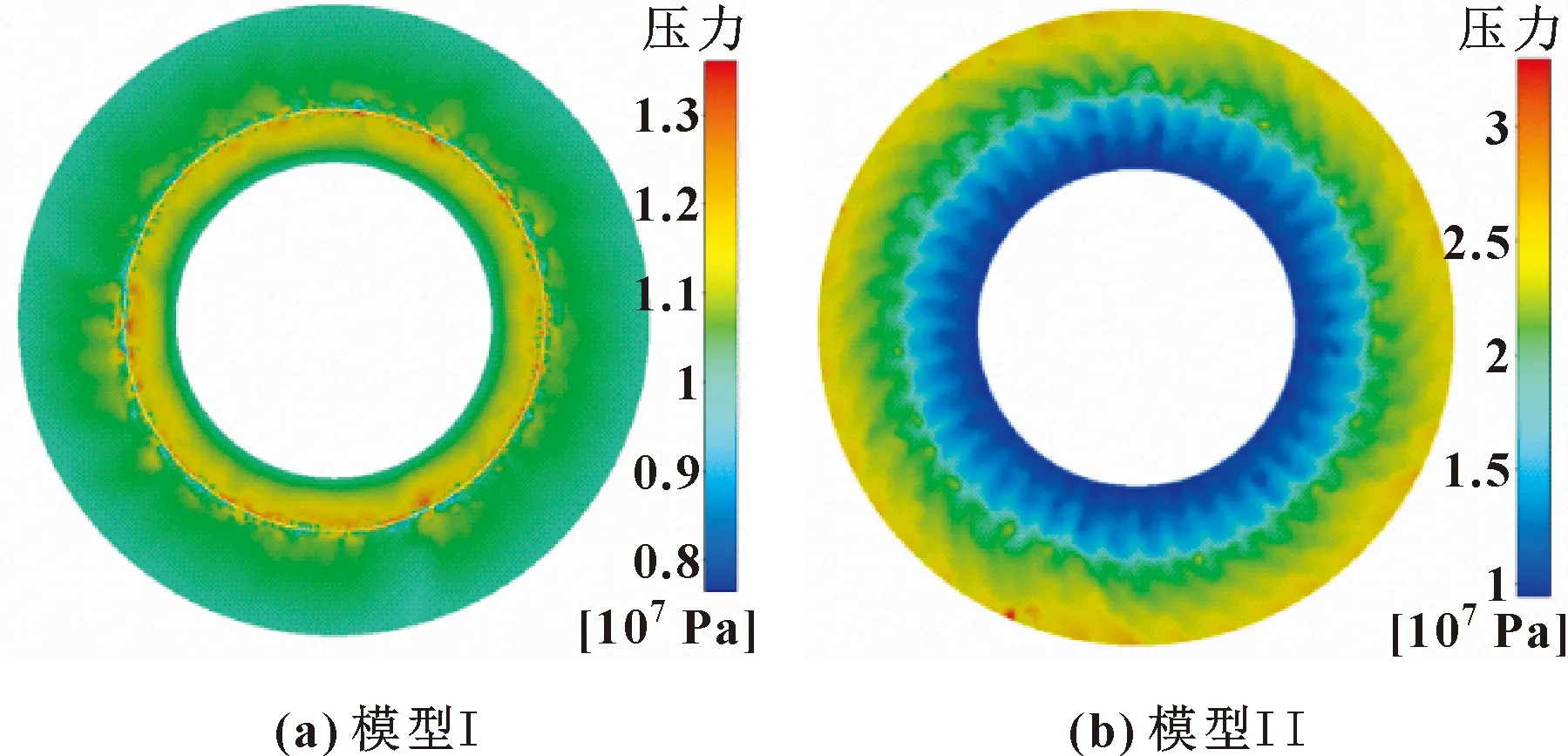

气膜厚度作为影响气体轴承的主要参数之一,对气体轴承的承载力和刚度有很大影响。图5所示为狭缝节流气体止推轴承模型I和螺旋槽狭缝节流动静压气体止推轴承模型II,在气膜厚度h=15 μm时气膜内部流场压力的分布云图。

图5 2种轴承气膜流场压力分布云图

主轴高速旋转带动黏性气体由轴承外周进入气膜,形成动压承载[13],同时高压气体通过狭缝节流器进入轴承间隙形成气膜,提供静压承载。由图5可知,狭缝节流气体止推轴承(模型I)的压力分布相对集中在狭缝节流器出气口,其他位置较为均匀,而螺旋槽狭缝节流气体止推轴承(模型II)的压力分布较好。模型II中狭缝节流器内圈和外圈的压力不同,这是因为连续性狭缝节流器将螺旋槽分成两部分导致的。同时模型II中的最大压力值比模型I提升近1 MPa,这表明螺旋槽可以提供动压效应,从而提升止推轴承的承载性能。

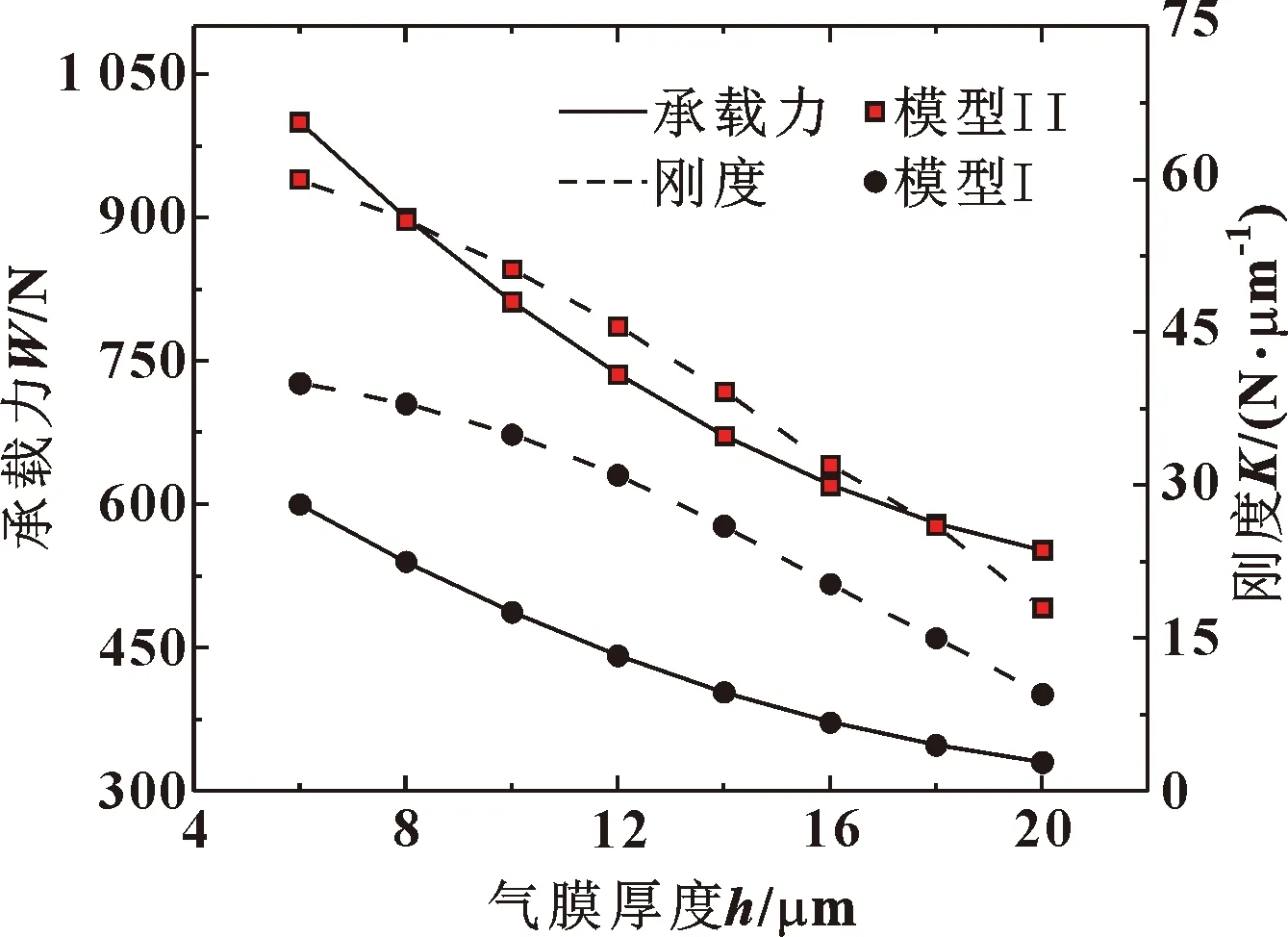

改变气膜厚度对轴承进行分析,模型I和模型II的承载力和刚度随气膜厚度的变化如图6所示。

图6 气膜厚度与承载力和刚度的关系

由图6可知,轴承的承载力和刚度随着气膜厚度的增加而减小,同时相比于模型I,模型II的刚度和承载力较高。由此可见,螺旋槽结构可以进一步提高气体止推轴承的承载力和刚度。产生这种现象的主要原因是螺旋槽可以在主轴转动时提供一定的动压效应,从而提升轴承的承载力和刚度,气膜厚度增大会降低气膜的压力[14]。

上述研究表明,轴承气膜厚度过大时承载力和刚度较小,不能够提供较优的运转条件。因此,应根据实际情况选择适合的气膜厚度,而受到工艺难度的限制,气膜厚度一般取值8~15 μm之间。

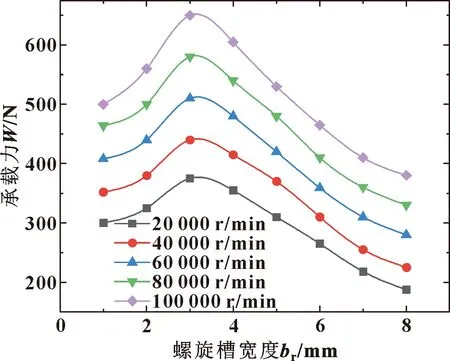

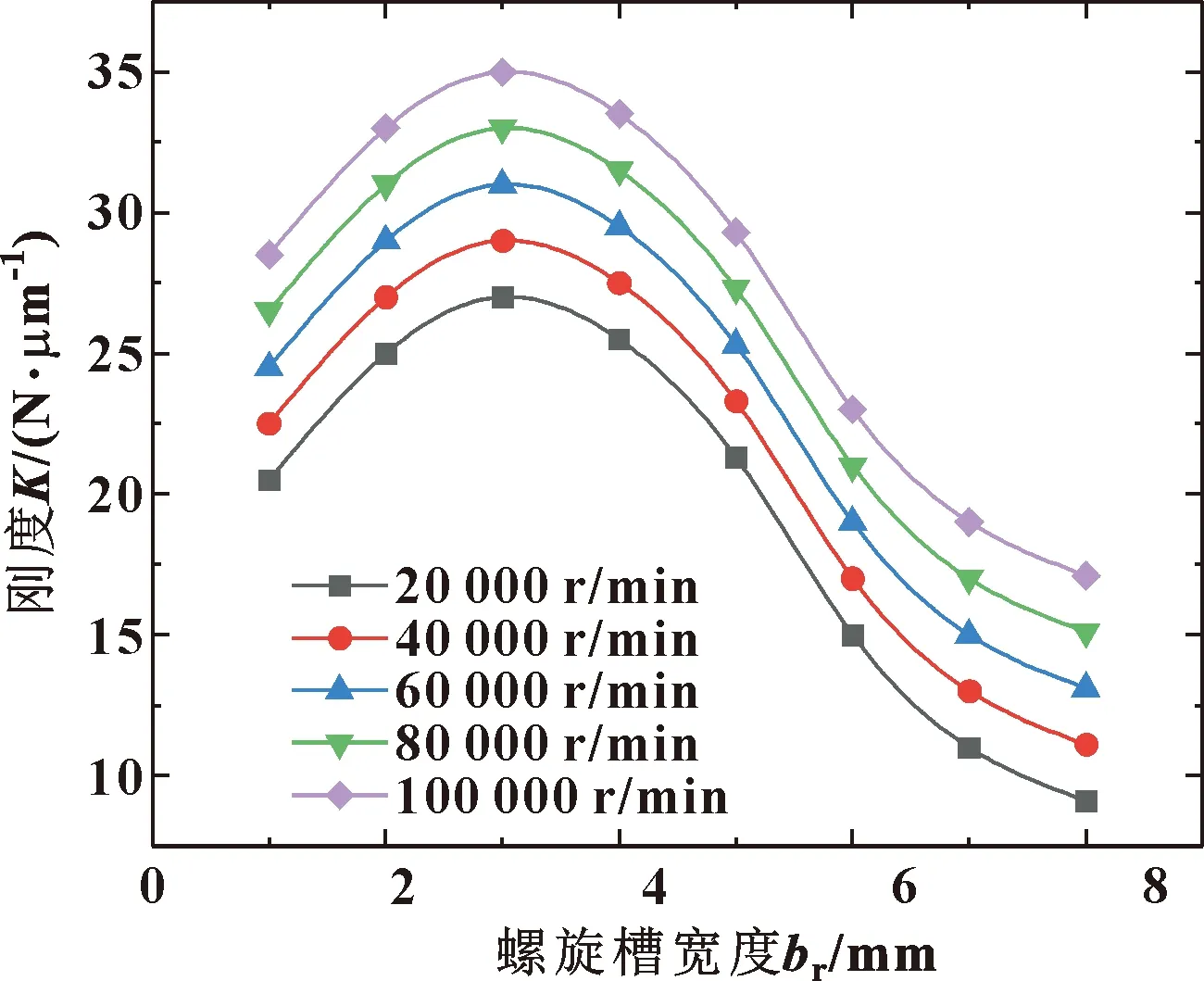

3.2 不同主轴转速下螺旋槽宽度对止推轴承静态特性的影响

气体轴承开设螺旋槽可以提供动压效应,且螺旋槽的结构参数对轴承的承载力和刚度有一定影响。螺旋槽的宽度作为螺旋槽主要的结构参数,其改变造成的影响尤为重要。保持其他参数不变,研究不同转速下螺旋槽宽度对承载力和刚度的影响,结果如图7和图8所示。

图7 不同转速下螺旋槽宽度与承载力的关系

图8 不同转速下螺旋槽宽度与刚度的关系

由图7和图8可知,随着转速增大轴承的承载力和刚度都有所提升,同一转速下主轴的承载力和刚度随着螺旋槽宽度的增加先增加后减小。这说明主轴转速的提高可以提升螺旋槽的动压效应,而一定范围内螺旋槽宽度增大可以提升承载力和刚度,但是螺旋槽宽度过大则会造平均气膜厚度变大,从而减小承载力和刚度[15]。因此,在满足技术要求的基础上,选择适中的螺旋槽宽度可以提升气体止推轴承的承载力和刚度。

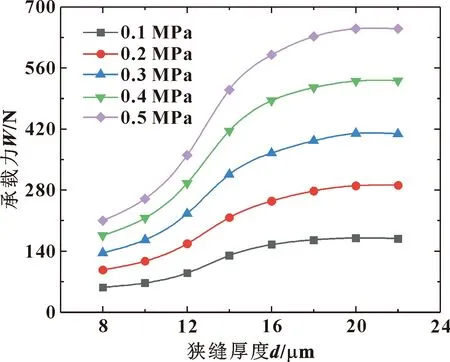

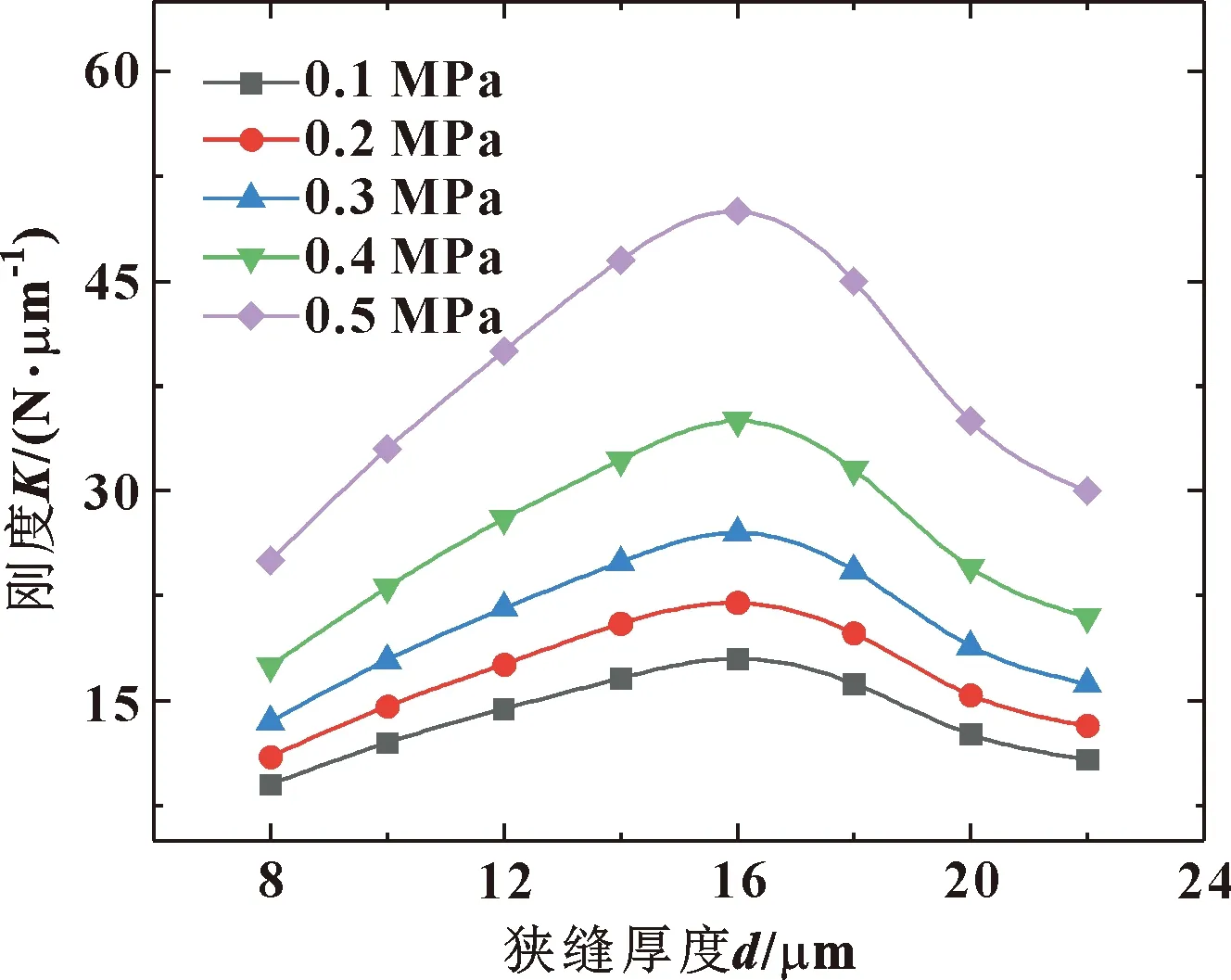

3.3 不同供气压力下狭缝厚度对止推轴承静态特性的影响

供气压力和狭缝厚度是影响螺旋槽狭缝节流动静压止推轴承静态特性的重要参数,其改变会造成轴承的静态特性变化。对不同供气压力下的模型改变狭缝厚度进行仿真计算,得出不同狭缝厚度对应的承载力和刚度变化曲线如图9和图10所示。

图9 不同供气压力下狭缝厚度与承载力的关系

图10 不同供气压力下狭缝厚度与刚度的关系

由图9和图10可知,同一供气压力下,承载力随着狭缝厚度增加先增大,当狭缝厚度达到20 μm后承载力到达最大值并趋于不变;刚度随着狭缝厚度增加先增大,当狭缝厚度达到16 μm后刚度逐渐减小。对比不同供气压力下的承载力和刚度曲线,可知供气压力越大轴承的承载力和刚度越大。这主要是因为供气压力的提升可以增强狭缝节流的静压效应。

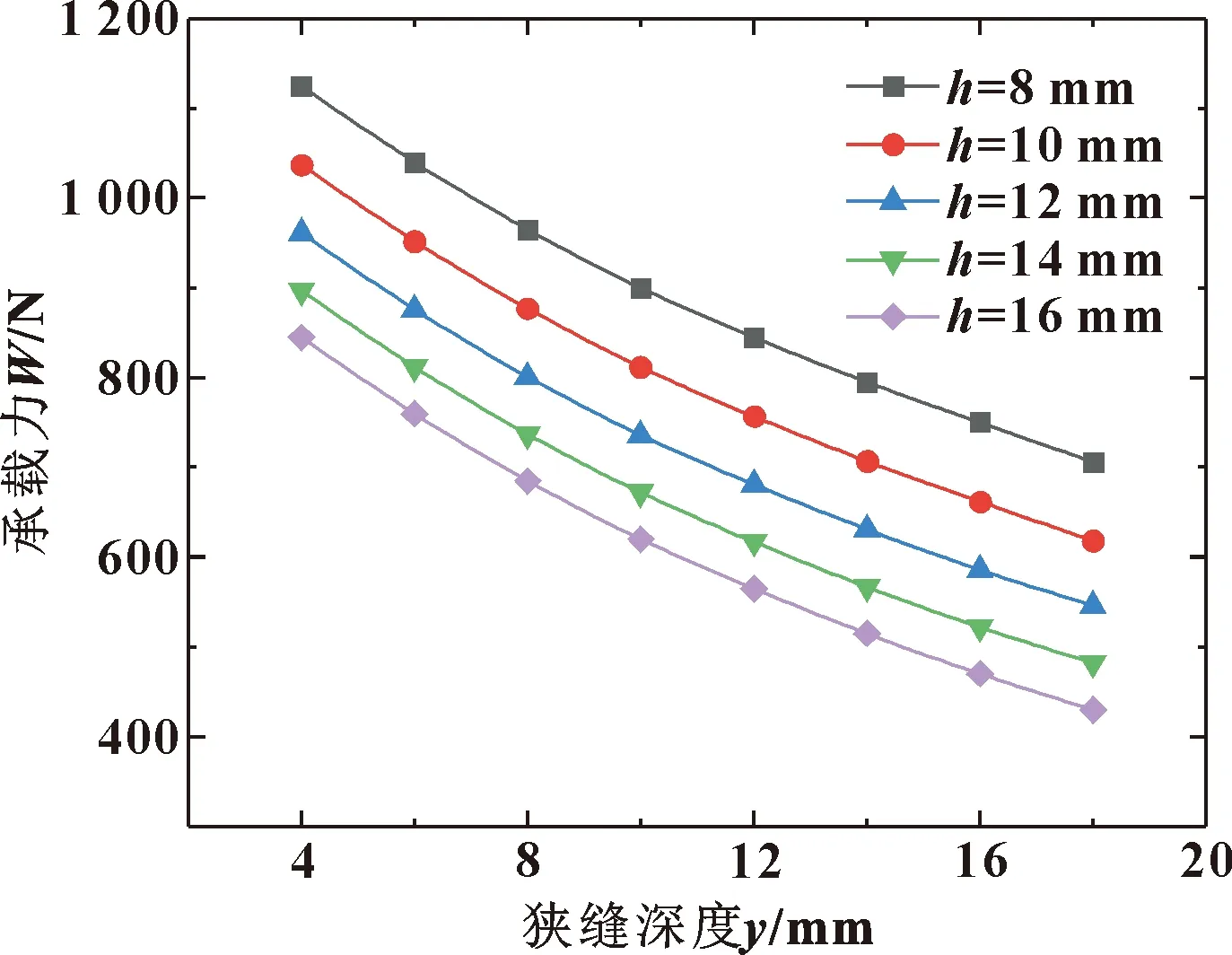

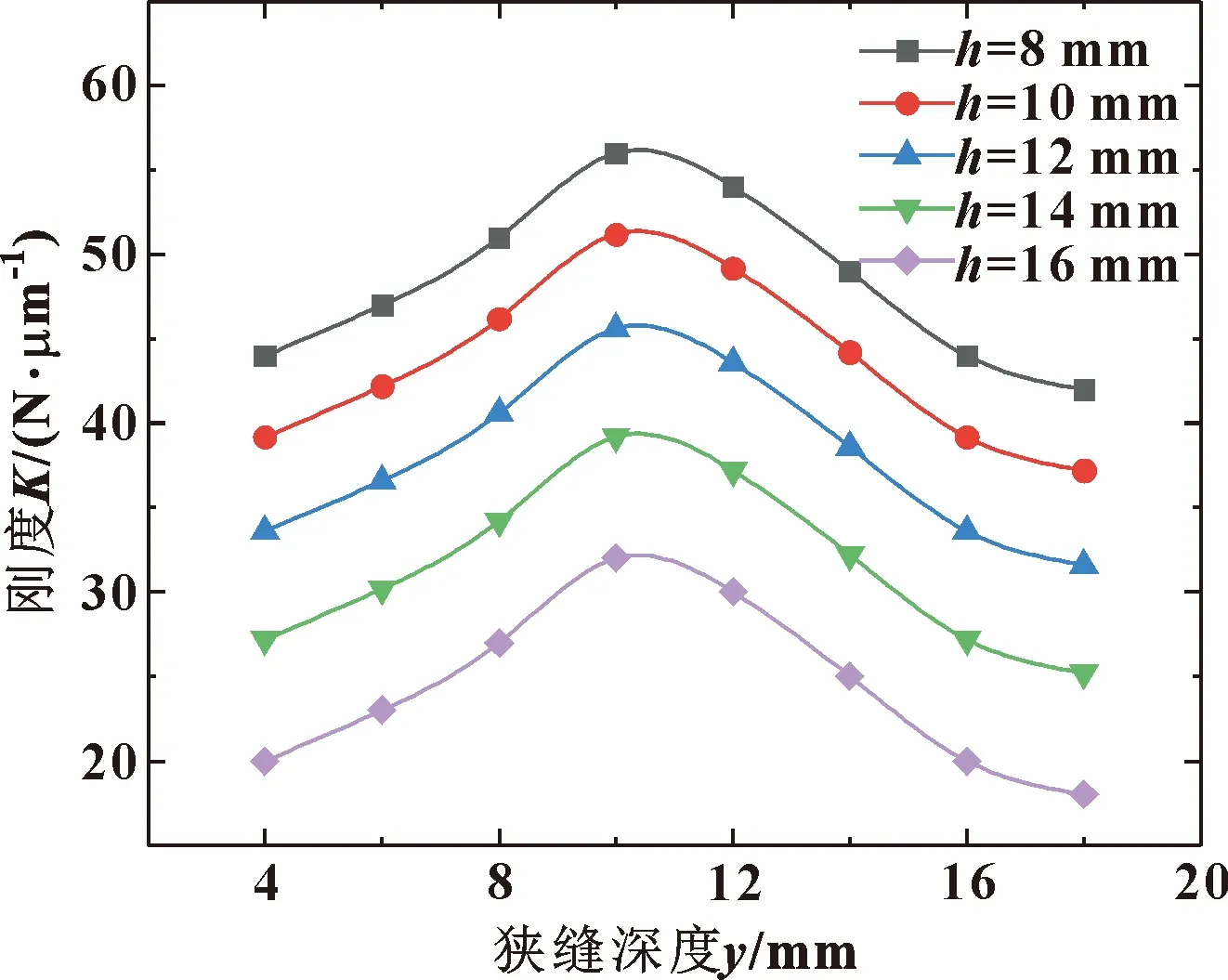

3.4 不同气膜厚度下狭缝深度对止推轴承静态特性的影响

3.1节研究得出,止推气体轴承的气膜厚度为5~15 μm之间具有较好的静态特性。狭缝深度是螺旋槽狭缝节流动静压止推轴承的重要参数,其改变会影响气体轴承的承载力和刚度。在不同气膜厚度下,探究狭缝深度对轴承承载力和刚度的影响,结果如图11和图12所示。

由图11和图12可知,同一气膜厚度下,随着狭缝深度增大,承载力逐渐减弱;在4~10 mm狭缝深度下,刚度随狭缝深度增加而逐渐增大,在狭缝深度10 mm以后,随着狭缝深度的增加刚度有所下降。这是因为狭缝深度增大,轴承的气体质量流量减小,狭缝出口压力减小,从而会减弱轴承的承载力[16]。

图11 不同气膜厚度下狭缝深度与承载力的关系

图12 不同气膜厚度下狭缝深度与刚度的关系

上述研究表明,狭缝深度过大会导致承载力较低,狭缝深度过小会影响轴承刚度,因此狭缝深度过小或过大都不能满足轴承最佳的运转条件,应根据实际情况选取适合的狭缝深度。

3.5 仿真结果可靠性验证

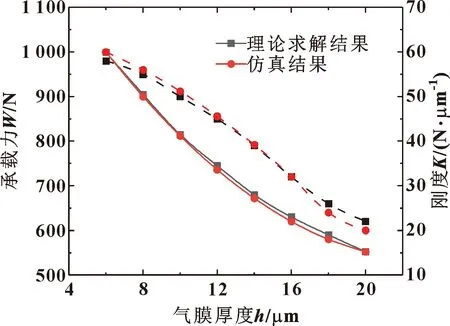

仿真计算所得到的结果需要进行可靠性验证,文中通过理论求解来对仿真结果进行验证。理论求解和仿真计算得到承载力和刚度随气膜厚度的变化关系如图13所示。

图13 不同气膜厚度下仿真与理论求解的承载力和刚度比较

由图13可知,仿真计算和理论求解所得到的承载力和刚度曲线变化趋势比较吻合,说明仿真求解所得到的结果具有一定可靠性。

4 结论

为提高动静压气体止推轴承的承载能力,在狭缝节流动静压气体止推轴承的基础上开设了螺旋槽。通过改变主轴转速、供气压力,研究气膜厚度、螺旋槽宽度、狭缝厚度等参数对轴承静态特性的影响。主要结论如下:

(1)相对狭缝节流止推轴承,增加螺旋槽结构可以提升轴承的动压效应增强,从而提升轴承的承载力和刚度。随气膜厚度增大承载力和刚度减小。

(2)随着主轴转速的升高,轴承的动压效应增强,轴承的承载力和刚度提升程度越大;供气压力越大,轴承的静压效应越强,轴承的承载力和刚度提升越显著。

(3)增加螺旋槽宽度可以在一定程度上优化气体止推轴承静态特性,随着螺旋槽宽度增大,承载力和刚度先增加后减小。

(4)随着狭缝厚度增加,轴承的承载力先增大后不变;轴承的刚度先增加后减小。

(5)提升狭缝深度,轴承的承载力会逐渐减小,轴承的刚度则会先增大后减小。