不对中径向滑动轴承微凹槽织构数值分析*

2022-07-14董艇舰李建强何振鹏赵源源

董艇舰 李建强 杨 帆 何振鹏 赵源源 张 淳

(1.中国民航大学航空工程学院 天津 300300;2.南航沈阳维修基地APU车间 辽宁沈阳 110169;3.北京航空航天大学航空科学与工程学院 北京 100191;4.中国民航大学中欧航空工程师学院 天津 300300)

摩擦损失是许多相对运动零部件的主要损失,研究调查表明,由摩擦引起的磨损会对零部件的寿命产生巨大影响,有60%~80%的零件损坏是由于磨损所造成的[1]。径向滑动轴承被大量应用于工程机械,其性能的好坏直接影响设备的工作性能[2-4],因而其研究工作一直被工程界和学术界所关注。 滑动轴承润滑和承载性能受结构参数、转速、润滑剂、轴承和轴颈的材料、轴承和轴颈的表面粗糙度、轴颈的不对中等因素的影响,通过分析这些参数对轴承润滑与摩擦性能的影响,可以为滑动轴承的设计提供理论指导。受制于材料的物理性质和加工精度的实现条件,通过表面研磨、抛光等加工技术降低表面粗糙度,进而提高摩擦副的润滑性能的技术方法已经到达了瓶颈期,很难在此基础上进一步提升摩擦及润滑效果。然而基于仿生学研究发展而来的表面微织构技术,为改善摩擦副的润滑及摩擦性能开辟了新的途径,提供了新的方法。

表面微织构是通过离子刻蚀[5]、光刻[6]和激光加工[7]等方法在摩擦副表面加工出的规则的、具有一定尺寸和排列的凹凸状微观形貌,试验和模拟分析计算均已证明其是一种改善摩擦副摩擦学特性的有效手段。研究人员基于计算流体力学分析(CFD)或试验的方法,证明了合适的微织构几何形状、位置和工况能够改善滑动摩擦副润滑性能。CHEN等[8]在考虑空穴和热效应的基础上,在不同的操作条件下进行不同凹槽形状的流体力学分析模拟,发现凹槽的形状在滑动轴承的润滑性能中起着重要的作用。郑锦华等[9]采用表面研磨抛光的方法,在工件的预制缺陷表面进行微孔成型织构化加工,试验结果表明:经微孔加工成型和表面抛光后的工件比表面积增加,且工件的表面粗糙度先增大后降低并最终趋于稳定。USMAN和PARK[10]研究了轴颈表面上轴向凹槽对滑动轴承摩擦学性能的影响,发现轴承的摩擦性能显著改善但承载力稍微降低,且随着外加载荷和轴承转速的增加轴承的摩擦性能得到提高。YUAN等[11]在有锆涂层的钛合金表面和无涂层的钛合金表面分别加工密度为5%、7%、11%的圆形微凹坑并进行耐磨性试验,发现微凹坑密度5%的试样磨损量最低。缪晨炜等[12]对多参数梯度变化的沟槽织构表面进行磨损试验,发现同种织构在不同的基体材料上,摩擦副的摩擦性能表现不同;沟槽的间距梯度变化时试件表面的油膜压力分布梯度变化,表现出最佳的摩擦学性能。侯启敏等[13]通过试验分析了圆形凹坑、三角形凹坑、六边形凸起和矩形沟槽等4种类型织构的摩擦因数差别,发现沟槽形织构的减阻耐磨效果最佳,且各类型的织构均在10%的面积率时表现出较好的摩擦性能。JOSHUA和BABU[14]使用针盘式摩擦磨损试验机研究不同微织构形状和无微织构样品的摩擦学性能,发现具有椭球形微凹坑的样品比圆形和无微织构的样品磨损率低,且椭球形凹坑间距为300 μm时磨损率最低。轴颈不对中程度同样是影响径向滑动轴承性能的重要因素,ZHANG等[15]的研究表明,随着不对中角度的增大,轴承中间平面上的轴颈中心向上移动,使得轴承产生接触变形。SABOOHI等[16]对不同的轴颈倾斜角和预载荷因素进行数值模拟,发现轴颈倾斜时可以使轴承的最大油膜压力增加至轴颈对中轴承的近2倍。

针对微织构轴承,目前通过建立数学模型并利用MATLAB软件进行仿真计算的文献相对较少,且得到的结果与通过CFD方法得到的结果不相吻合,主要表现在微织构轴承的承载力比光滑轴承的承载力低。如徐文静[17]基于MATLAB平台研究了圆形微凹坑织构对滑动轴承性能的影响,张扬和陈淑江[18]通过表面织构技术提升三油楔动压滑动轴承的动静态特性,其研究结果均表明织构分布在升压区时轴承的承载力较好,但相比于光滑轴承,轴承的承载力有所下降。此外,在研究微织构对滑动轴承的摩擦及润滑影响时没有考虑轴颈不对中的影响。然而在实际的工况中,轴颈不对中常因装配误差、高速重载等情况而产生,因此分析微织构作用下不对中径向滑动轴承的摩擦润滑性能,对于改善轴承性能具有重要意义。

本文作者在轴颈倾斜角不同的径向滑动轴承轴瓦表面设计了凹槽织构,基于Reynolds方程建立凹槽滑动轴承的摩擦润滑数学模型,并利用MATLAB软件采用中心差分法迭代求解不同凹槽参数下的油膜压力,计算轴承的承载力、端泄流量、摩擦力和最大油膜压力等,并分析凹槽的轴向占比、周向位置、深度、倾斜角和面积率等参数影响下滑动轴承的摩擦学性能。

1 数值分析模型

1.1 滑动轴承的几何模型

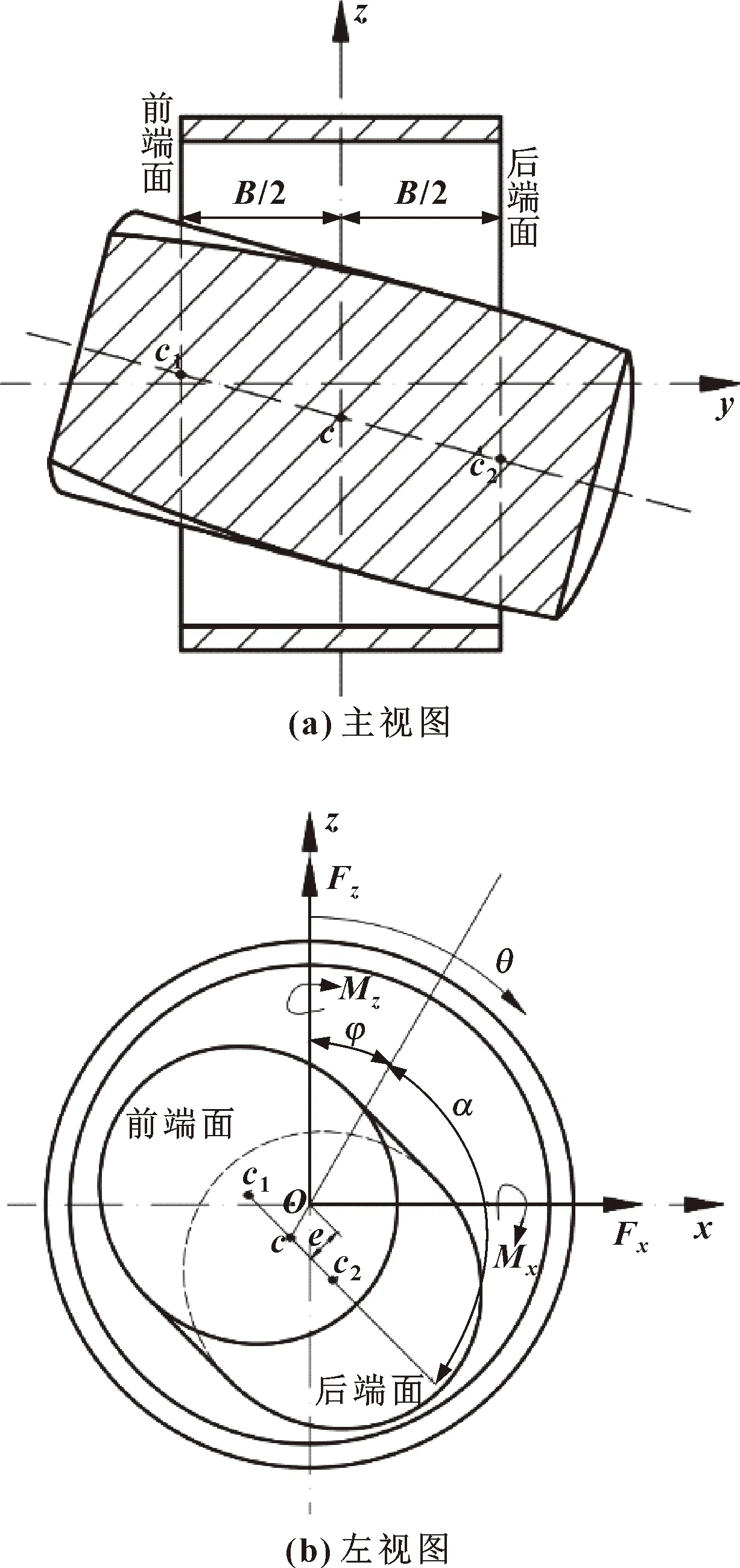

不对中径向滑动轴承在稳定工作状态下的几何模型如图1所示。

油膜厚度表达式为

(1)

式中:c为半径间隙;e是轴承中心截面上的偏心距;θ为从z坐标轴开始的角坐标;φ为轴承与轴颈中心的连线与z轴间的夹角;α为oc与c1c2之间的夹角;γ是轴颈在轴承中的倾斜角;l是轴承宽度。

图1中,c1、c、c2分别是轴颈中心线与轴承前端面、中间截面和后端面的交点。

图1 不对中轴承示意

在轴瓦内表面加工凹槽,如图2(a)所示。将轴承沿母线展开,分布在轴瓦内表面的凹槽位置和尺寸如图2(b)所示。凹槽在轴瓦宽度(轴向)的中心对称分布,定义凹槽的轴向分布长度lg与轴瓦宽度B之比为凹槽微织构的轴向占比,凹槽的宽度Wg与相邻凹槽间的距离l之比为凹槽微织构区域的面积率,凹槽中心线与x轴方向的夹角为凹槽倾斜角β。

图2 滑动轴承及凹槽微织构结构示意

1.2 滑动轴承计算模型

假设润滑剂为牛顿流体,黏度和密度固定不变,膜厚方向压力不变,二维Reynolds方程为

(2)

式中:h是油膜厚度;p为油膜压力;U为x方向上的速度;η为润滑油动力黏度;x为轴承周向坐标;y为轴承轴向坐标。

边界条件选择Reynolds边界条件,即

压力起点:θ=φ时,p=0;

φ<θ<θ1时,p=p(θ);

θ1<θ<2π时,p=0。

式中:θ1是油膜破裂位置。

采用中心差分法求解Reynolds方程,代入油膜厚度方程,收敛精度选择10-5,迭代计算对应位置的油膜压力后计算轴承的润滑特性参数。

1.3 流体润滑特性计算

由Reynolds方程求得轴承表面的压力分布以后,计算轴承的承载力、摩擦力、端泄流量等。

1.3.1 承载力F

x方向和z方向油膜承载力分量为

(3)

(4)

油膜总承载力为

(5)

1.3.2 摩擦力f

在轴瓦表面上,剪切应力[19]为

(6)

(7)

只有沿运动方向(x方向)的剪切力做功,则总摩擦力为

(8)

1.3.3 端泄流量Q

轴承转动过程中,前端面和后端面的端泄流量分别为

(9)

(10)

总的端泄流量为

Q=|Q1|+|Q2|

(11)

2 计算结果与分析

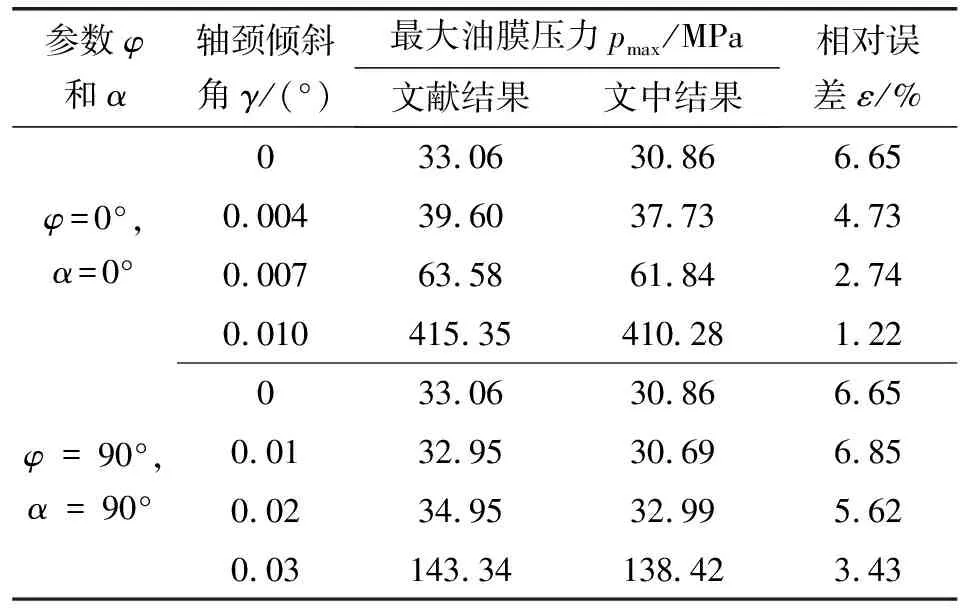

在滑动轴承轴瓦表面上加工均匀分布的凹槽,改变织构参数,如轴向比例、周向位置、凹槽深度、凹槽倾斜角和面积率等,探究织构参数对不对中滑动轴承摩擦学性能的影响规律。当φ=α=0°时,轴承和润滑剂的参数见表1。

表1 滑动轴承和润滑油基本参数

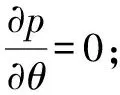

2.1 模型验证

为验证文中所提出的凹槽织构不对中滑动轴承数学模型的正确性,使用文献[3]的滑动轴承结构计算不同轴颈倾斜角γ,不同轴承和轴颈中心连线oc与z轴的夹角φ,不同的oc与c1c2的夹角α下,轴承的最大油膜压力。文中方法计算结果与文献[3]结果的对比如表2所示。文中所提出的不对中滑动轴承数学模型的计算结果与文献[3]的结果吻合度较高,证明了提出的不对中滑动轴承数学模型的正确性。

表2 文中计算结果与文献[3]结果对比

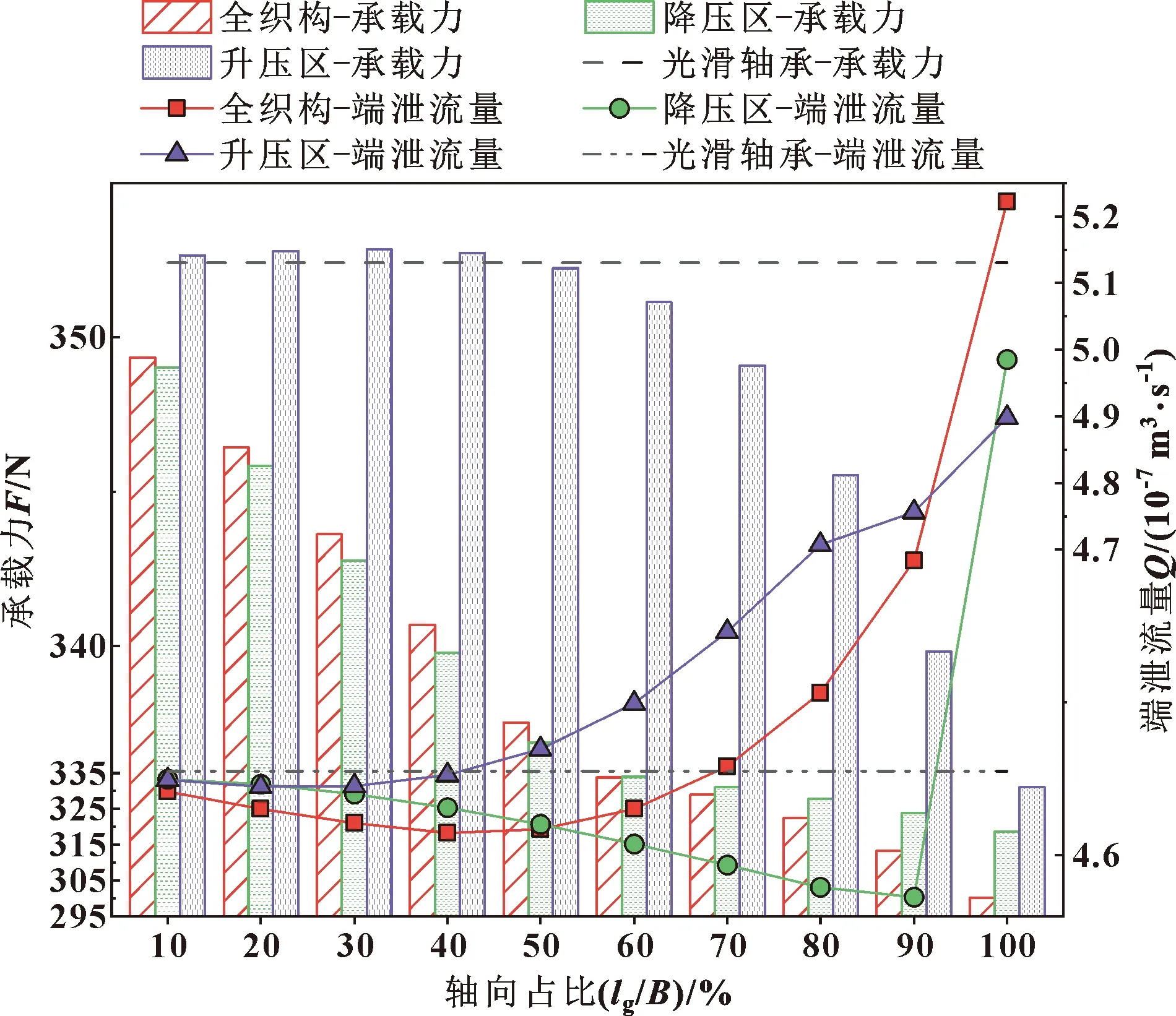

2.2 凹槽周向位置和轴向比例对轴承性能的影响

轴颈倾斜角γ=0.007°时,选择如图2(b)所示的与轴向平行的矩形凹槽,分析凹槽深度Wg=5 μm时,不同凹槽位置和轴向占比的轴承承载力和端泄流量情况,结果如图3所示。可以看出,在所有轴向占比中,凹槽分布在升压区时的承载力均比全织构分布和降压区分布时的高;而且凹槽的轴向占比小于70%时,3种凹槽分布情况下的轴承端泄流量差别不大且均接近于光滑轴承的端泄流量。相比于光滑轴承,3种凹槽周向位置分布形式下,轴承的承载力大部分是降低的,原因是凹槽微织构产生的额外动压效应[20]不足以弥补因油膜厚度增加导致的油膜压力下降。凹槽分布在升压区时,升压区的润滑油储量增加,油膜厚度增加,相比于另外2种分布形式的凹槽织构,可能使得油膜破裂的位置延后,从而提高了轴承的承载力。由此,可得到凹槽分布在升压区时有利于提高轴承的承载力。

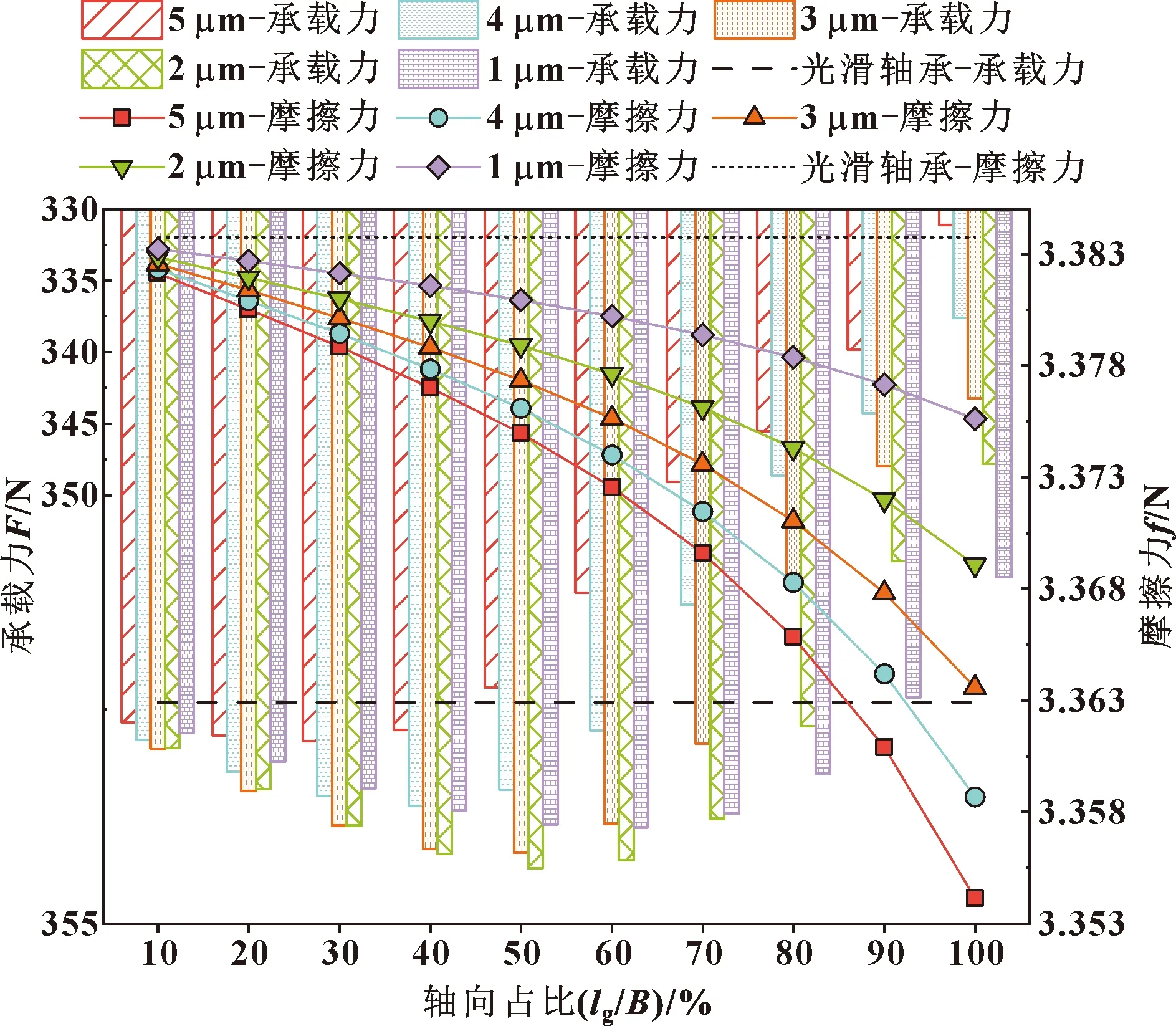

图3 承载力及端泄流量随凹槽周向位置和轴向占比的变化

轴颈倾斜角γ不变,进一步分析与轴向平行的矩形凹槽织构,当凹槽分布在升压区,凹槽深度分别为1、2、3、4、5 μm时,凹槽的轴向占比对轴承摩擦润滑性能的影响,结果如图4所示。从图和实际的计算结果可以获知,对于不同深度的凹槽,凹槽轴向占比为40%~60%时轴承的承载力较高,而且在此轴向占比区间内凹槽深度小于5 μm时的承载力比光滑轴承的承载力高。对于升压区有不同深度凹槽分布的轴承,其摩擦力均比光滑轴承的低,且凹槽轴向占比越高、深度越大滑动轴承的摩擦力越小。具有不同深度凹槽的微织构轴承比光滑轴承的摩擦力表现较好,原因是凹槽的存在使得轴承存储润滑油的量增加,且随着凹槽轴向占比增大油膜压力降低,摩擦力随之降低。另外在实际工况条件下,凹槽的存在可以较好地容纳磨粒和磨屑以降低轴承的摩擦力,减少轴承内表面的损伤。

图4 承载力及摩擦力随凹槽深度和轴向占比的变化

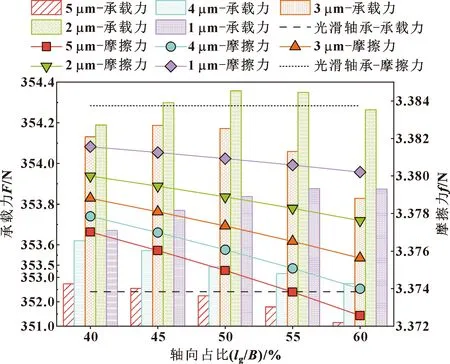

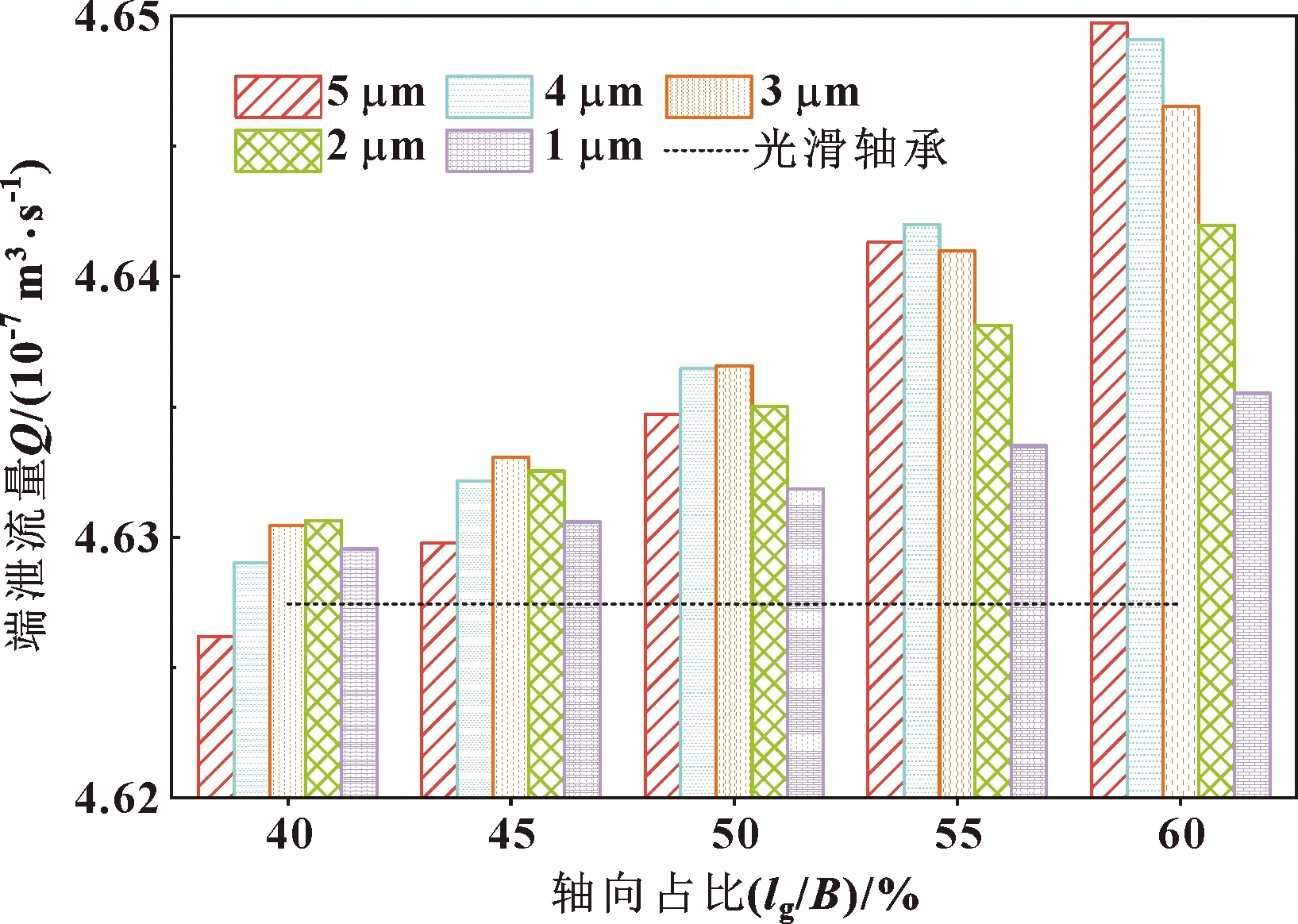

2.3 凹槽深度对轴承性能的影响

基于图4的讨论,进一步深入分析讨论凹槽轴向占比为40%~60%时,轴承的承载力、摩擦力和端泄流量,如图5、图6所示。由图5可知,深度为2 μm的凹槽微织构轴承相对于其他深度的凹槽微织构轴承和光滑轴承,其承载力最大且在轴向占比为50%时达到最大值,该承载力相对于光滑轴承增加了0.55%。此外在不同的轴向占比中,均表现为随着凹槽深度增大,承载力先增大后减小,直至接近或低于光滑轴承的承载力。因此可以得出凹槽的最佳深度为2 μm且凹槽深度不宜过大,过大的凹槽深度使得润滑油膜厚度增加,油膜压力减小,进而使得凹槽微织构轴承的承载力相对于光滑轴承不升反降。由图6可知,随着凹槽轴向占比增加,轴承的端泄流量呈整体上升趋势,这与图3中升压区的端泄流量情况是一致的,原因是随着轴向占比增大,油膜厚度增大的区域越接近轴承前后端面,此时前后端面的润滑油储量越大,而油膜压力降低不明显,导致流速增大。此外当与轴向平行的凹槽贯穿轴承,即轴向占比达到100%时,润滑油流动的截面面积增大,导致端泄流量显著增加,这将导致滑动轴承内部润滑油的压力减小,造成轴承承载能力下降。图6中,织构轴承的端泄流量相比于光滑轴承有所增加,是由于油膜压力增大造成的,且油膜压力增大轴承承载力也有所提升,而端泄流量的增加量处于一个能够接受的较小值。

图5 在40%~60%轴向占比区间内承载

图6 在40%~60%轴向占比区间内端泄流量随凹槽深度的变化

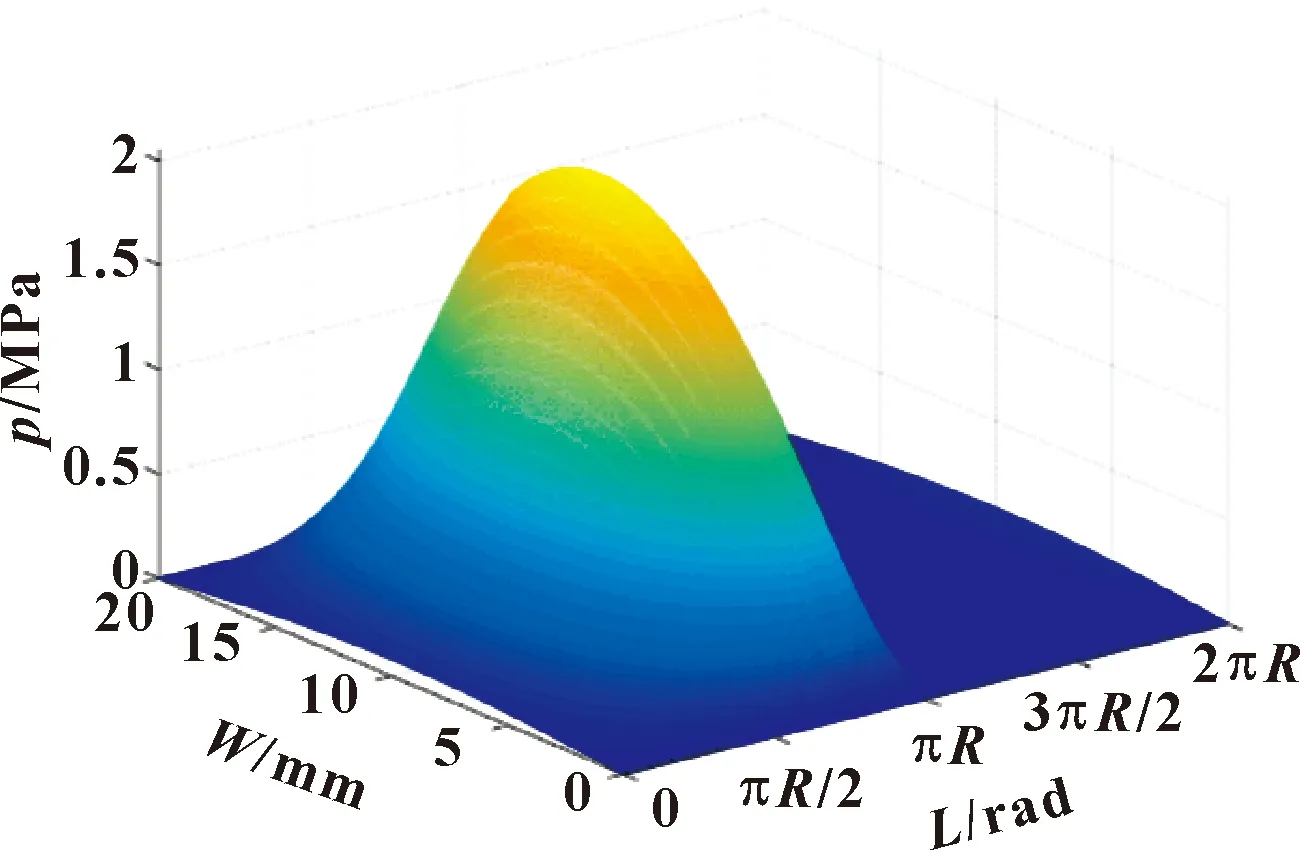

总体来看,如图2(b)所示的与轴向平行的矩形凹槽,当其分布在升压区、深度为2 μm且轴向占比为50%时有利于提高轴颈倾斜角为0.007°的不对中径向滑动轴承的摩擦学和力学性能。在该微织构参数为上述最佳值时,其油膜压力分布如图7所示。

图7 凹槽深2 μm、轴向占比50%且凹

2.4 凹槽倾斜角度对轴承性能的影响

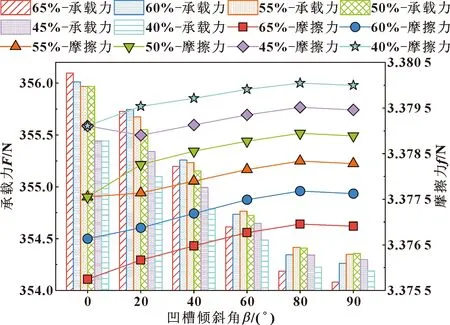

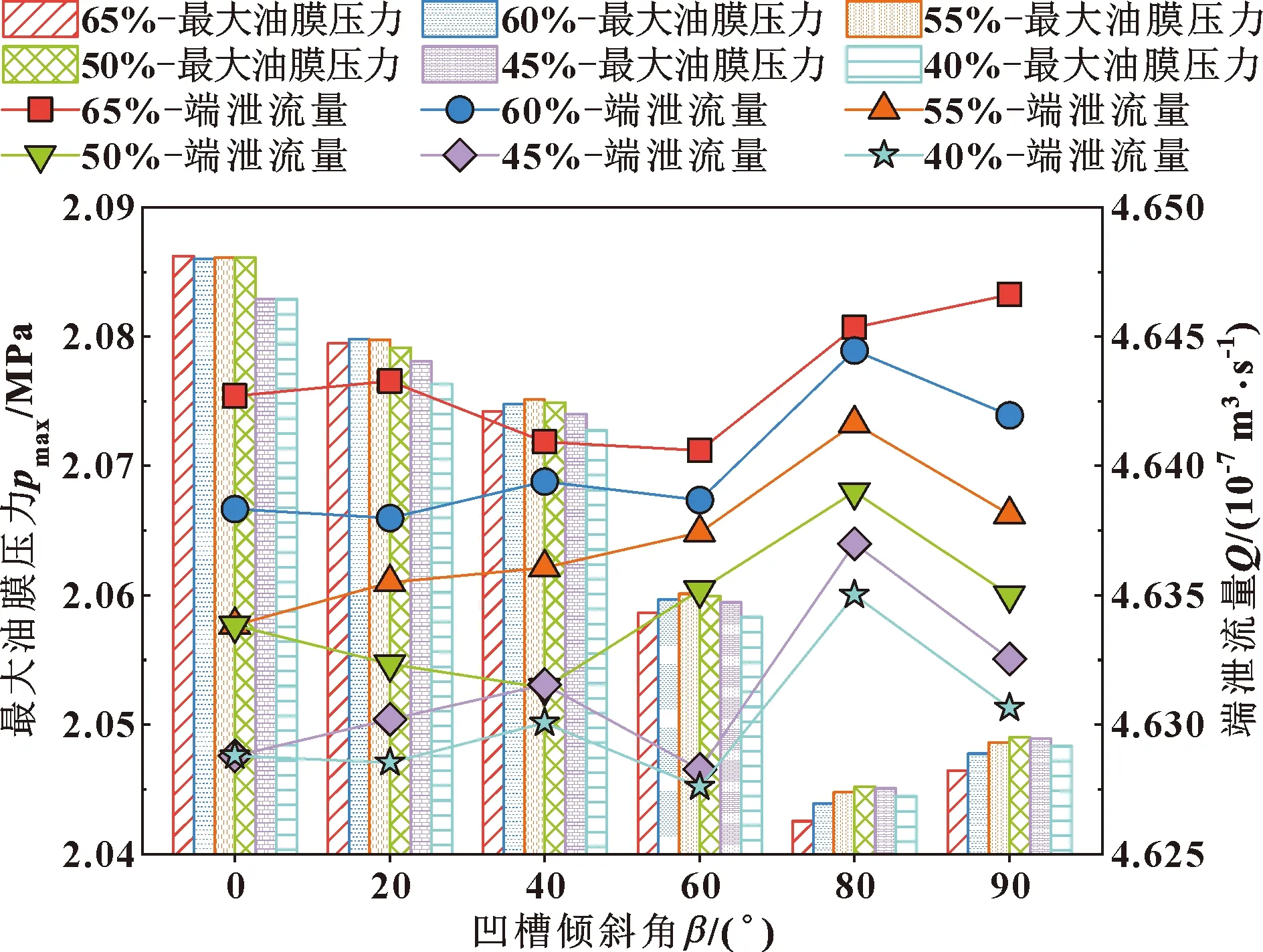

基于上述的讨论,凹槽微织构的深度为2 μm且轴向占比约50%时,倾斜角为0.007°轴承的摩擦学性能表现良好,因此选择分布在升压区域深度为2 μm的矩形凹槽,分析轴向占比分别为40%、45%、50%、55%、60%、65%时,不同倾斜角的凹槽微织构轴承的摩擦学性能,结果如图8、图9所示。从图8可知,随着凹槽倾斜角变小,不同轴向占比的凹槽微织构轴承的承载力均变大,摩擦力均呈现出减小的趋势;相比于其他的凹槽倾斜角度,凹槽与轴向垂直时轴承的摩擦学性能最好。产生这一结果的原因是凹槽倾斜角为0°时,相邻微织构产生的动压润滑效应相互叠加且压力峰值沿着轴向方向延伸;而凹槽倾斜角为90°时,油膜压力峰值沿着周向方向延伸,前者的油膜压力峰值延伸区更大[21],承载区域面积增加更明显。假设压力值等参数相同,压力延伸的长度也相同,那么沿着轴向方向延伸时,延伸的宽度是轴承圆周方向上有微织构区域的部分,对于文中研究对象其接近轴承圆周的1/2;而沿着周向方向延伸时,延伸的宽度是轴承宽度上有微织构区域的部分,对于研究对象其为轴承宽度的40%~65%。基于上述可以明显地看到凹槽倾斜角为0°时,油膜的承载区域增加量高于其他倾斜角的情况,故而其摩擦学性能也最好。从图9可知,不同倾斜角下凹槽微织构轴承的最大油膜压力表现与承载力基本一致,轴承的端泄流量受倾斜角度变化影响不大,且倾斜角为0°时的端泄流量大多比倾斜角为90°时的端泄流量小,这进一步佐证了凹槽倾斜角为0°时,微织构轴承的性能更佳。

图8 承载力和摩擦力随凹槽倾斜角和轴向占比的变化

图9 最大油膜压力和端泄流量随凹槽倾斜角和轴向占比的变化

从图8和图9中可以看到,对于除0°以外的其他各凹槽倾斜角度,随着凹槽轴向占比从40%增大到65%,轴承的承载力表现为先增大后减小,其最佳轴向占比在40%~65%之间;而倾斜角为0°的凹槽轴承,随着凹槽轴向占比增大轴承的承载力一直增大,并未出现轴承承载力达到最大值的轴向占比。因此,须对倾斜角为0°的凹槽轴承摩擦学性能进一步分析,以找到此倾斜角下的最佳凹槽轴向占比。对于倾斜角为0°的凹槽微织构轴承,其他凹槽参数设置与上述一致,比较分析更大范围轴向占比时凹槽微织构轴承的承载力和摩擦力,结果如图10所示。可以看出,倾斜角为0°的凹槽微织构轴承的最佳轴向占比是65%~70%,相比于光滑轴承,其承载力提高了1.04%,摩擦力降低了0.24%。

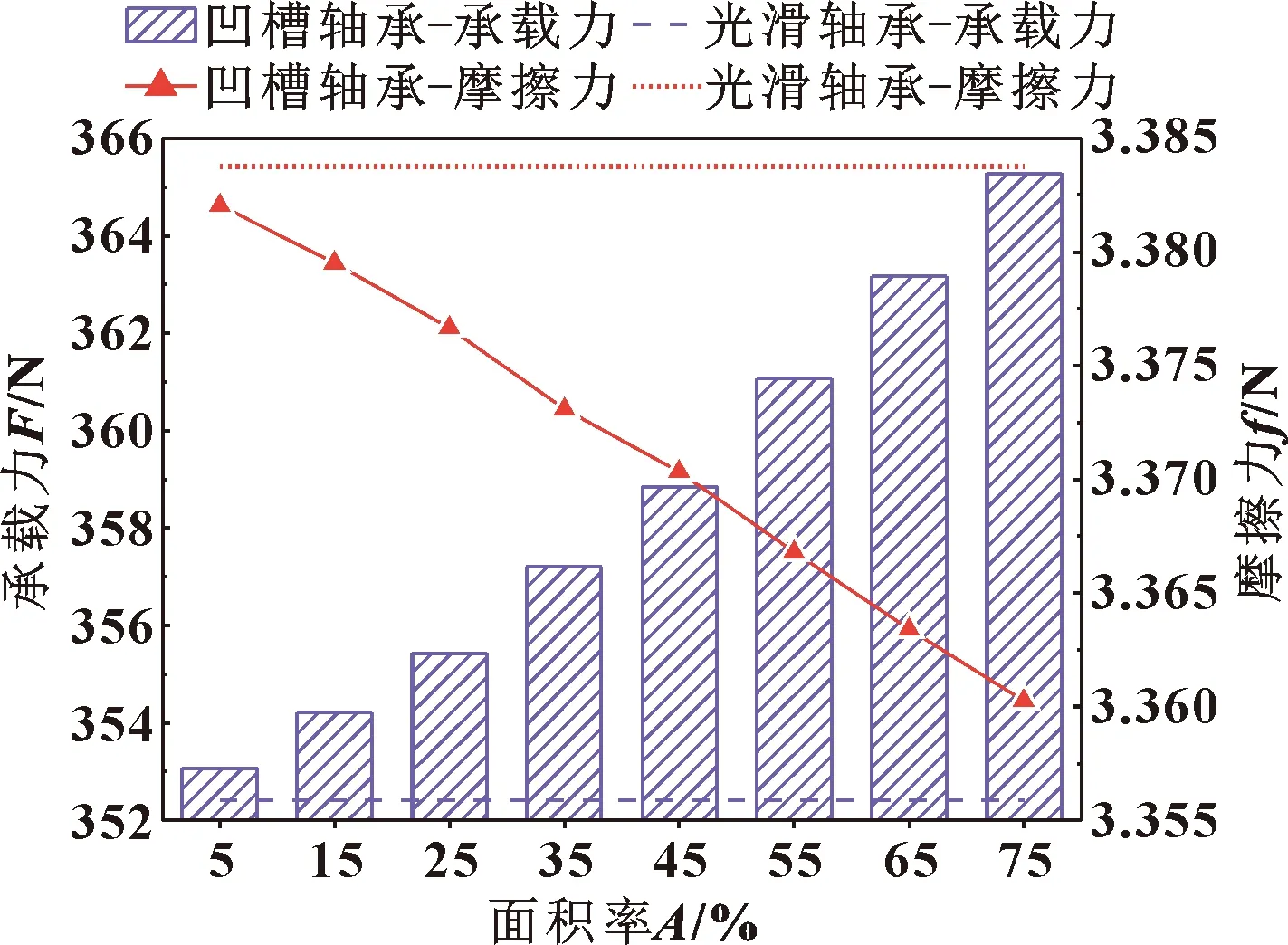

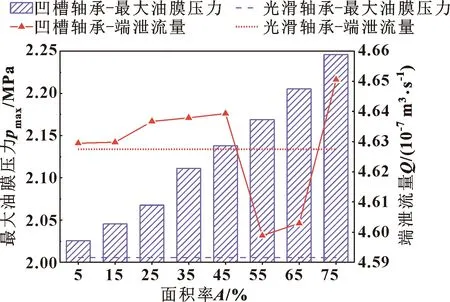

2.5 凹槽面积率对轴承性能的影响

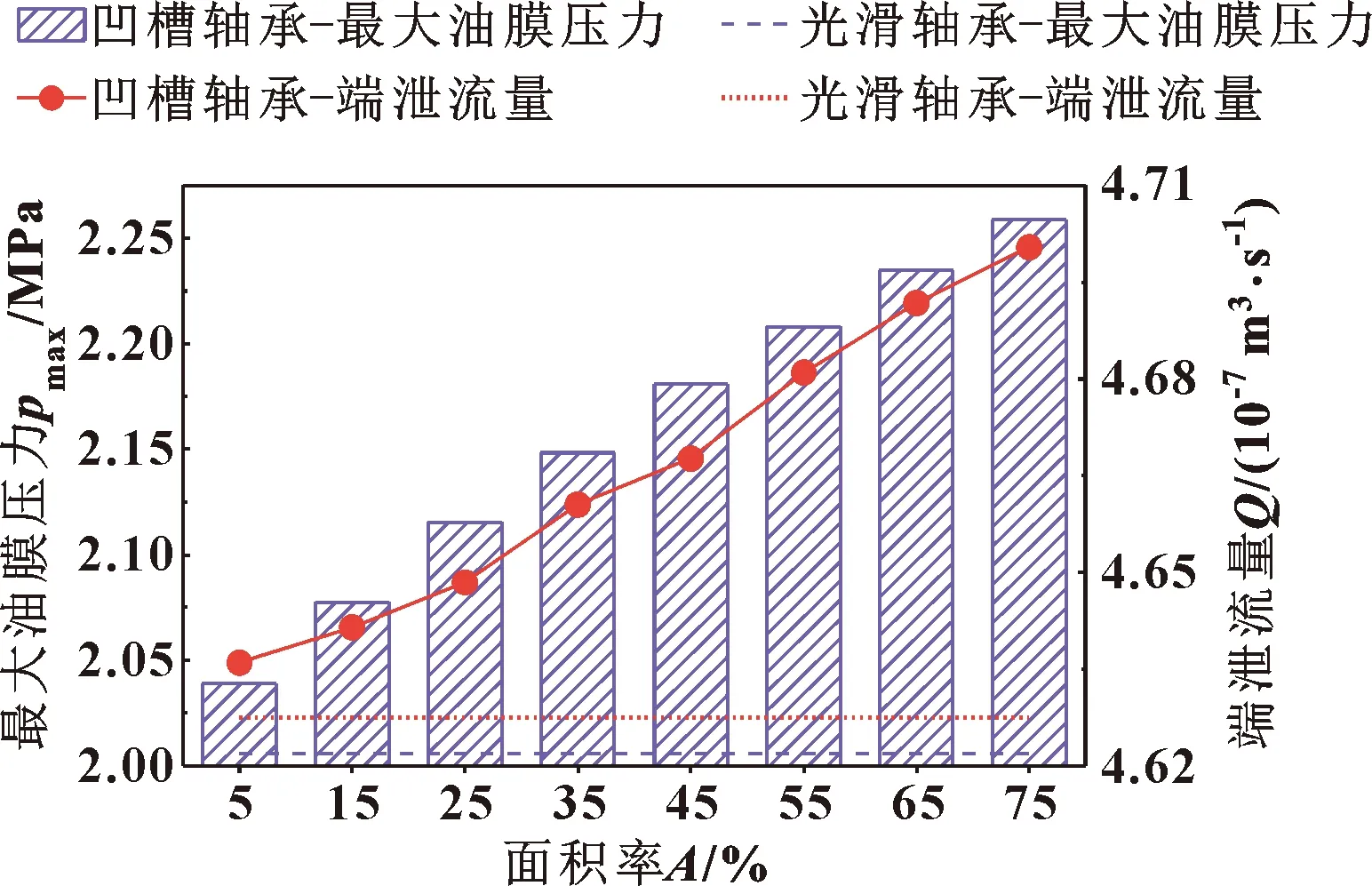

基于上述的分析,分布在升压区域且深度为2 μm的0°倾斜角凹槽微织构的最佳轴向占比是65%~70%。选择65%的轴向占比,分析轴颈倾斜角为0.007°的轴颈不对中滑动轴承在不同织构面积率下的摩擦学性能,结果如图11、图12所示。可以看出,随着面积率从5%增大到75%,轴承的承载力和最大油膜压力均呈现线性增大,摩擦力呈现线性减小且均比光滑轴承的润滑性能好。鉴于网格划分密度的限制,未能得到更高面积率情况下凹槽微织构轴承的摩擦学性能,但是现有的数据足以表明在升压区域,增大与轴向垂直的矩形凹槽微织构(即倾斜角为0°)的面积率可以有效地提高滑动轴承的性能。但是随着其面积率提高,端泄流量也随之增大,如图12所示,加工制造难度提高,轴承的刚度可能也会有所下降,因此应该根据实际情况选择合适的凹槽微织构密度。

图11 承载力及摩擦力随凹槽面积率的变化(倾斜角为0°)

图12 最大油膜压力及端泄流量随凹

轴颈倾斜角为0.007°的不对中径向滑动轴承,分布在升压区且深度为2 μm的90°倾斜角凹槽微织构的最佳轴向占比是50%。在该凹槽参数条件下,分析不同面积率影响下凹槽微织构轴承的摩擦学性能,结果如图13、图14所示。可知,随着凹槽面积率提高,轴承的承载力和最大油膜压力均呈现线性增加,且比光滑轴承的承载力和油膜压力高;摩擦力呈现线性减小,且低于光滑轴承的摩擦力。根据图14中轴承的端泄流量情况,可以看到,随着微织构面积率提高,端泄流量先升高后显著减小随后又大幅度提高,因此存在最佳的面积率使得轴承的端泄流量较低且其他摩擦学性能较好。从图14中可知,面积率为55%时端泄流量最低且承载力较高而摩擦力较小,因此可以认为面积率为55%时,有利于提高轴承的摩擦学性能。

图13 承载力及摩擦力随凹槽面积率的变化(倾斜角为90°)

图14 最大油膜压力及端泄流量随凹槽

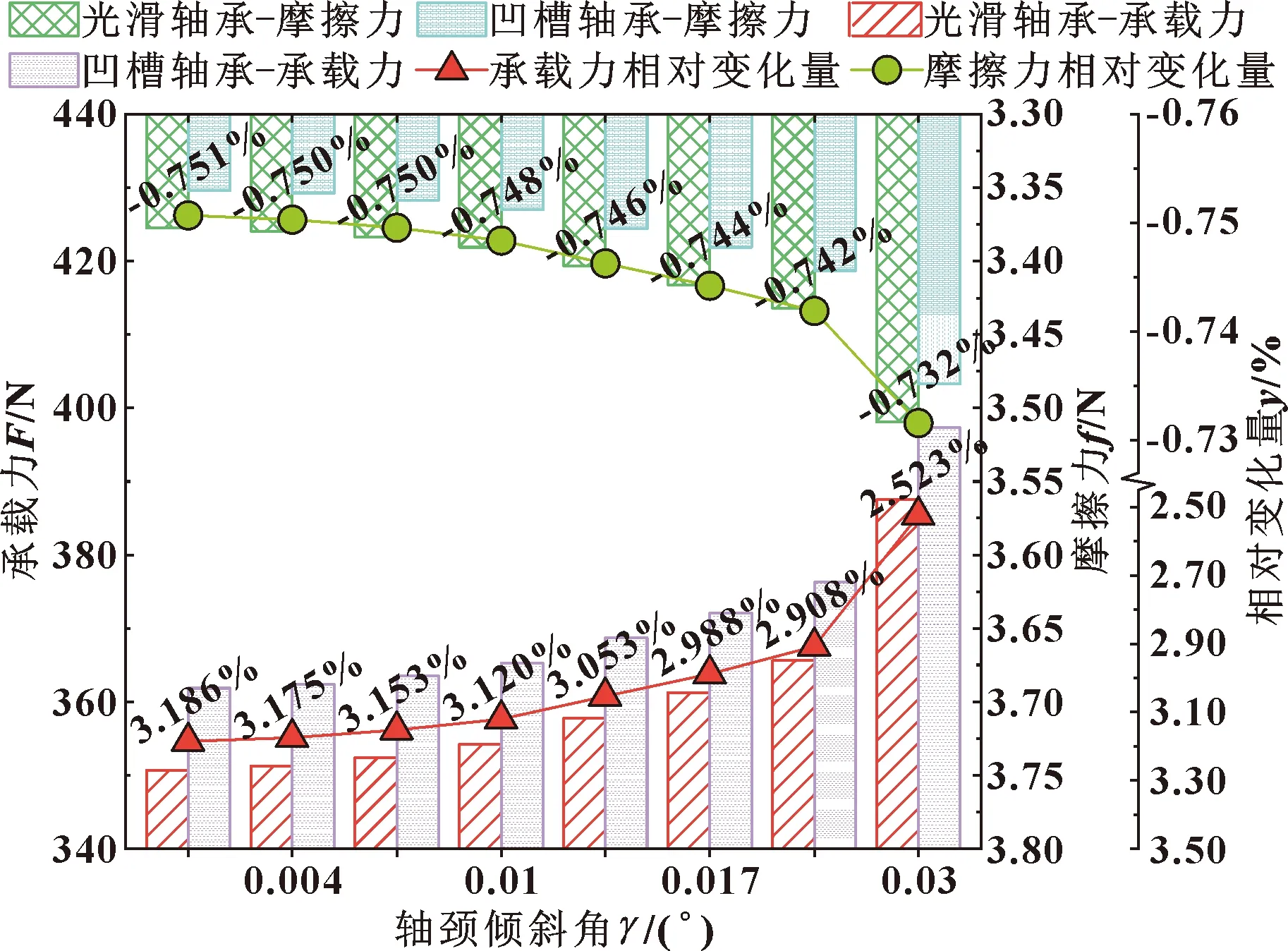

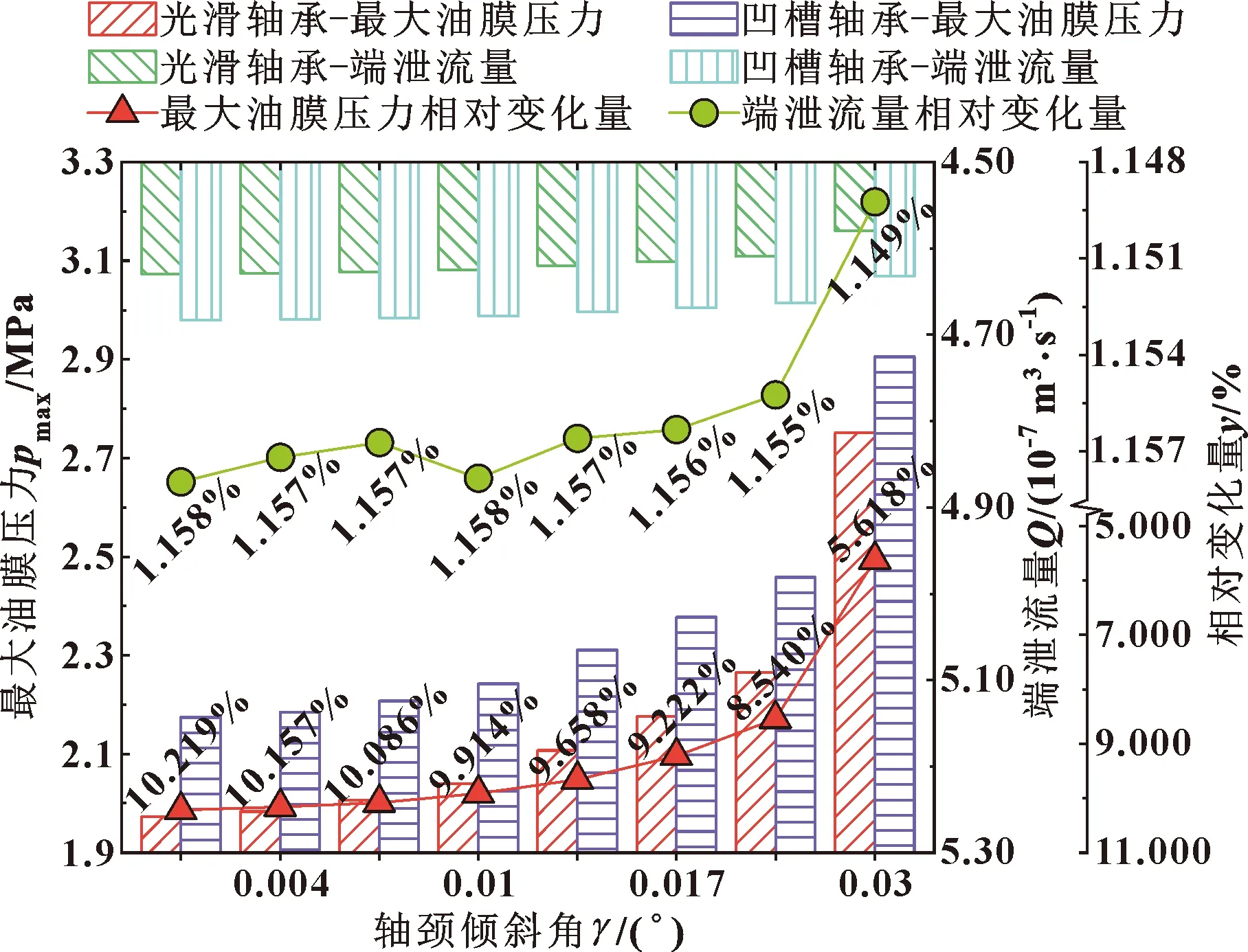

2.6 微织构对不同轴颈倾斜角的轴承润滑性能的影响

基于上述的分析,分布在升压区域且深度为2 μm的0°倾斜角凹槽微织构的最佳轴向占比是65%~70%。选择65%的轴向占比和55%的织构面积率,在上述凹槽参数条件下分析径向滑动轴承的轴颈倾斜角γ分别为0°、0.004°、0.007°、0.01°、0.014°、0.017°、0.02°、0.03°时,光滑轴承和凹槽织构轴承的摩擦学性能,结果如图15、16所示。可知,随着轴承的不对中程度增大,轴承的承载力和最大油膜压力均呈现增加趋势,且在所探讨的轴颈倾斜角范围内有凹槽微织构轴承的承载力和油膜压力比光滑轴承的高。其中增加凹槽微织构后,轴承的承载力提高量在3%左右,且随着轴承不对中程度增大,承载力的相对增加量有所下降;随不对中程度增大,轴承的最大油膜压力相对增加量在10%~5%之间变化,当轴承的轴颈倾斜角小于等于0.01°时,其相对增加量维持在10%附近。在光滑的轴承表面加工微织构后,轴承的摩擦力均有所下降且相对减小量在0.74%左右,但是轴承的端泄流量均有增加。综上,在光滑的轴承表面加工凹槽微织构后,轴承的轴颈倾斜角越小,其承载力和最大油膜压力的相对增加量越大,摩擦力的相对减少量越大而端泄流量的相对增加量变化不大,即越有利于提高轴承的性能。

图15 承载力及摩擦力随轴颈倾斜角的变化

图16 最大油膜压力及端泄流量随轴颈倾斜角的变化

3 结论

(1)相比于全织构轴承和凹槽微织构分布在降压区轴承,凹槽微织构分布在升压区轴承的承载力最高;凹槽的轴向占比小于70%时,3种凹槽分布情况下轴承端泄流量差别不大且均接近于光滑轴承的端泄流量。

(2)与轴向平行的矩形凹槽分布在升压区时,轴承的摩擦性能相比于光滑轴承更佳,且轴向占比越大摩擦力越低;凹槽轴向占比为40%~60%时轴承的承载力较高。

(3)微织构的位置和深度等参数对滑动轴承的承载力具有提高和减弱的双重作用,当与轴向平行的矩形凹槽微织构分布在升压区时,存在一个最优的凹槽深度2 μm和轴向占比50%,使得轴承的承载力最高。

(4)当微织构布置在升压区时,存在最优的凹槽倾斜角,使得微织构轴承的摩擦学性能提高。具有不同倾斜角凹槽的微织构轴承,其承载力均随面积率增加呈现线性增大,摩擦力随面积率增加呈现线性减小。

(5)随着轴承不对中程度增大,轴承的承载力、最大油膜压力和摩擦力均呈增加趋势。在光滑的轴瓦表面加工凹槽微织构后,除端泄流量外轴承的其他摩擦学性能均得到改善,且不对中角度越小改善程度越大。