弹性金属密封环力学特性与泄漏特性数值研究*

2022-07-14金冠男刘金楠张国臣

金冠男 孙 丹 赵 磊 刘金楠 赵 欢 张国臣

(1.沈阳航空航天大学航空发动机学院,辽宁省航空推进系统先进测试技术重点实验室 辽宁沈阳 110136;2.北京动力机械研究所 北京 100074)

弹性金属密封是一种具有结构简单、质量轻及良好自紧性等性能优异的静密封技术,能够在高温、高压、高摩擦及强化学反应的环境中工作[1-2],已在核工业、航空航天等一些重点领域得到应用[3-4]。弹性金属密封依靠腔内压力及压缩产生的弹性力补偿初始间隙实现介质的密封[5-6]。弹性金属密封环的力学特性及泄漏特性对其工作性能具有重要影响[7],因此对弹性金属环展开力学特性与泄漏特性研究具有重要理论意义和工程应用价值。

弹性金属密封包括O形、C形、U形、W形及Ω形等,研究人员对O形、C形、U形及W形等弹性金属环研究较多。张文昌等[8]分析了O形弹性金属密封环的回弹特性、接触特性和镀层的影响,发现压缩率决定弹性金属密封的回弹补偿性能,镀层均匀化了密封环的接触压力分布,且对回弹特性影响很小。SHEN等[9]分析了O形金属环结构参数和压缩率对弹性金属密封的影响,发现压缩率对密封环接触应力的分布和大小有重要的影响。BLANTON和EBERL[10]对表面镀银的弹簧C形弹性密封环进行了泄漏密封测试,分析了介质压力、温度等参数对泄漏量的影响。李琪琪等[11]研究了内置弹簧C形环在高压管道法兰密封上的应用条件,发现其压缩率和弹簧截面直径分别在20%~25%和0.60~0.70 mm时具有良好的密封性能。李莹[12]对比分析了U形等3种弹性金属环的回弹率及轴向刚度等力学性能,建立了基于接触压力的泄漏模型并对比分析了U形等3种弹性金属密封环的泄漏率和密封性能参数,对比得到U形金属密封环的泄漏特性最好。毛剑峰等[13]研究了U形弹性金属密封环在高温高压工况下的蠕变强度,得到了弹性金属密封的接触面的位置、接触应力和蠕变多轴度因子随时间的变化规律。SARAWATE等[14]实验测量了燃气涡轮中不同尺寸参数的W形弹性金属密封环的泄漏量,发现密封接触面的偏移量对有效泄漏间隙有着重要的影响,当偏移量达到最大值时,有效泄漏间隙增大了4.5~6倍。邢敏杰[15]分析了W形弹性金属密封环的力学特性,并对金属密封与法兰的接触泄漏模型进行简化,基于GW接触模型对泄漏特性进行分析,确定了泄漏量与表面形貌和接触力的关系,建立了弹性金属密封泄漏量理论计算公式并与实验进行了对比验证。李伟平等[16]以W形弹性金属密封环为例,使用有限元法进行接触计算后建立泄漏通道模型,通过计算流体力学方法计算得到泄漏量,该方法摆脱了对于实验仪器的依赖性,并能够较为有效地预测弹性金属密封的泄漏量。

研究表明,弹性金属密封环力学性能及泄漏特性对其工作有着重要影响,现有文献对弹性金属密封环的力学性能和泄漏特性的结合研究较少,同时现有文献基本都采用轴向压缩弹性金属密封环进行研究。本文作者以径向压缩的弹性金属密封环为研究对象,建立了金属密封环力学特性的数值模型,构造了泄漏特性的理论计算公式;在验证数值模型准确性的基础上,对比分析了不同参数下的应变及应力分布、径向压紧力、径向刚度以及泄漏量,并分析了进出口压差、温度、压缩量等工况参数对其性能的影响。研究结果对弹性金属密封环的结构设计和选用提供了理论指导。

1 弹性金属密封环力学特性与泄漏特性理论分析

1.1 力学特性理论分析

图1所示为弹性金属密封环在压缩下的受力分析,在压缩过程中弹性金属密封环在径向受到大小为F1的压紧力,同时轴向受到一定的摩擦阻力f1,其中F1与f1的合力F的方向,即为弹性金属密封环与上法兰接触区域的运动方向。其中径向刚度指金属环径向压紧力与径向压缩量的比值,其数值大小表征弹性金属抵抗变形的能力,其计算公式[17]为

(1)

式中:k为径向刚度;F1为径向压紧力;x为径向压缩量。

从式(1)中可以看出一定压缩量的前提下,径向刚度与轴向力呈正比关系。径向刚度过大,弹性金属的承载能力提高,安装时所需径向载荷增大,容易划伤法兰表面;径向刚度过小,弹性金属环承载能力减小,在压缩量过大时易造成其密封失稳,因此弹性金属环的径向刚度应选用合适的大小。

1.2 泄漏特性理论分析

泄漏量是衡量密封装置密封性能最显著的参数,图2给出弹性金属密封环微尺度下的泄漏通道。泄漏通道为两粗糙表面之间的间隙,而粗糙表面是由一系列不规则的粗糙峰构成,因此无法准确构建泄漏通道的实体模型。因此在理论基础上对泄漏模型进行简化,并对其泄漏量的理论公式进行构造。

图2 微尺度下泄漏通道

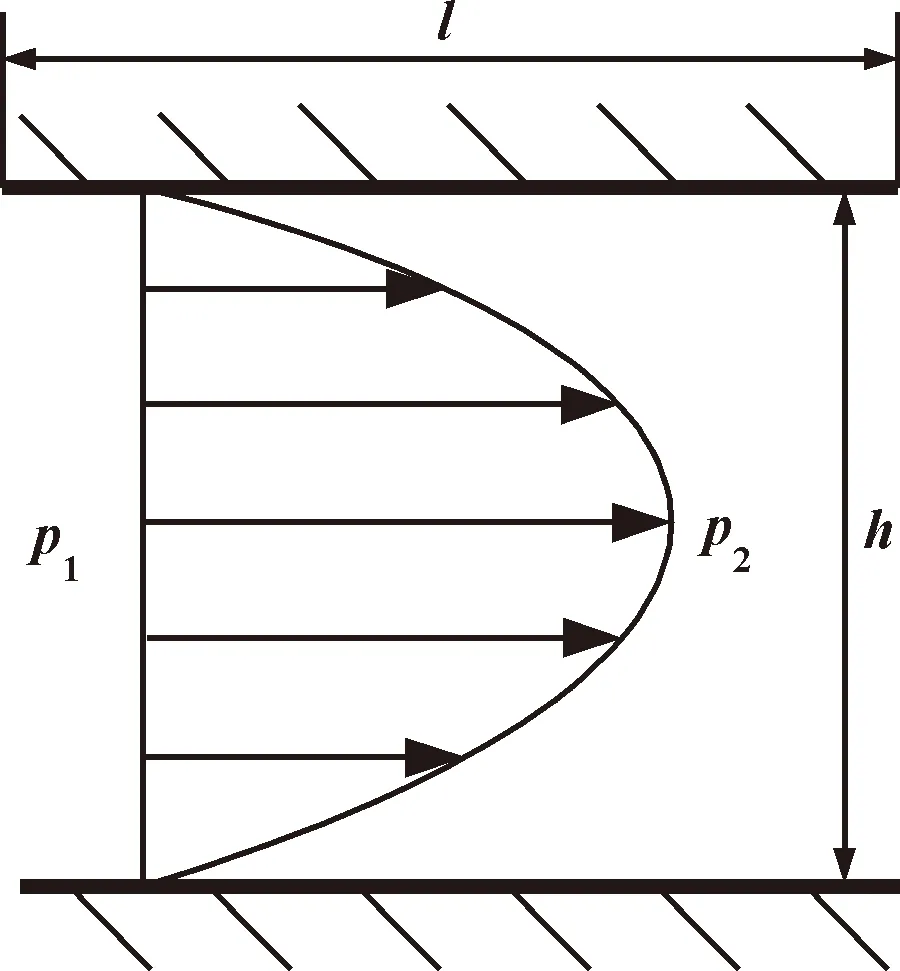

文献[12]提及静密封泄漏模型主要包括密封的三角沟槽通道、圆管通道、平行圆板通道、平行平板通道和多孔介质通道等5大类型,文献[12]中将泄漏流道简化为平行圆板泄漏模型端面模型,文中将流体流过狭长缝隙的泄漏看成介质在两块固定无限长二维平行平板间不可压缩流体的稳定层流流动,如图3所示。

图3 平行平板间的泄漏

平行平板间的泄漏量公式[18]为

(2)

式中:b为板宽(弹性金属密封环外圆周长);h为有效间隙;p1和p2分别为气流进口压力和气流出口压力;l为路径长度(弹性金属密封环与法兰的轴向接触宽度);η为流体黏度。

其中有效间隙h与弹性金属密封环和法兰面的接触力F有关,接触力F可由数值方法计算得到。有效间隙h还与接触表面粗糙峰有关,表面粗糙峰一般符合高斯分布,其只发生弹性变形时,可以采用弹性接触模型来表示接触情况。该模型建立在以下5个假设基础上[15]:

(1)表面粗糙峰在顶部是球形的;

(2)表面粗糙峰的分布是各向同性的;

(3)表面粗糙峰顶部的曲率半径是一致的,高度是不一致的;

(4)粗糙峰在接触过程中只发生弹性变形;

(5)粗糙峰之间的相互作用不予考虑。

同时该模型粗糙峰与刚性平面描述表面接触情形假设[15]如下:

(1)粗糙表面平均高度线标准方差σ=0.103 μm;

(2)粗糙峰曲率半径R=1.707 μm;

(3)粗糙峰密度μ=0.416 μm-2。

通过上述5个假设以及3种参数的数值大小得到量纲一接触力F*和量纲一有效间隙h*的拟合关系式:

(3)

(4)

(5)

式中:E为弹性金属密封材料的弹性模量;A为接触面积。

其最终泄漏量理论公式为

(6)

2 弹性金属密封环数值模型

2.1 求解模型

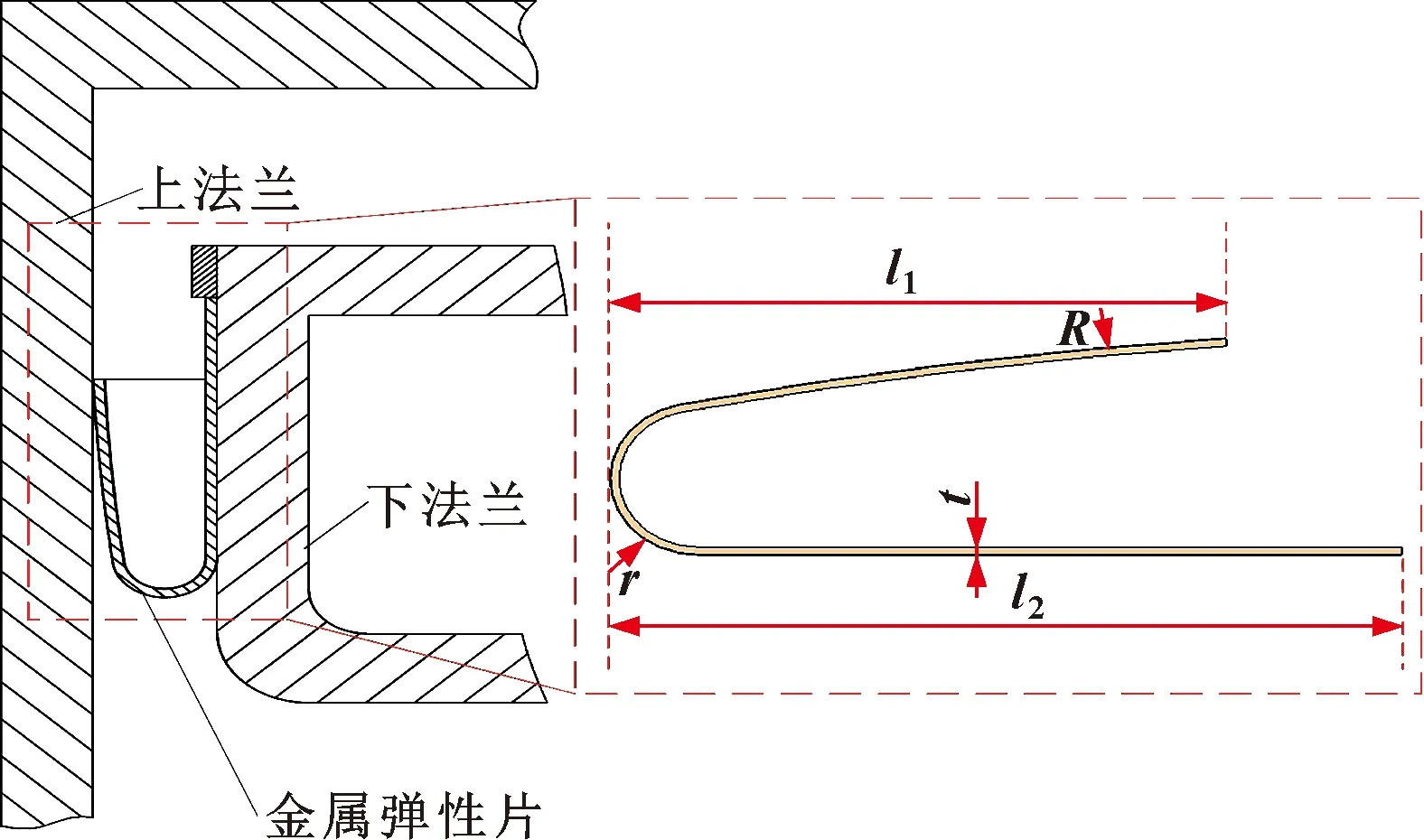

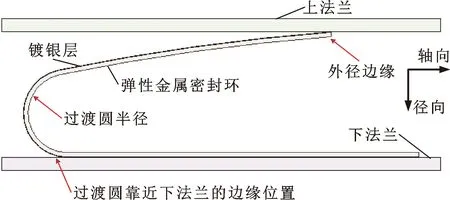

为了研究弹性金属密封环不同工况参数及结构参数下的力学特性及泄漏特性,须建立其求解模型。图4所示为弹性金属密封环的结构示意图,其整体结构为上法兰、下法兰及弹性金属密封环,主要结构参数如表1所示。

图4 弹性金属密封环结构示意

表1 弹性金属密封环主要结构参数 单位:mm

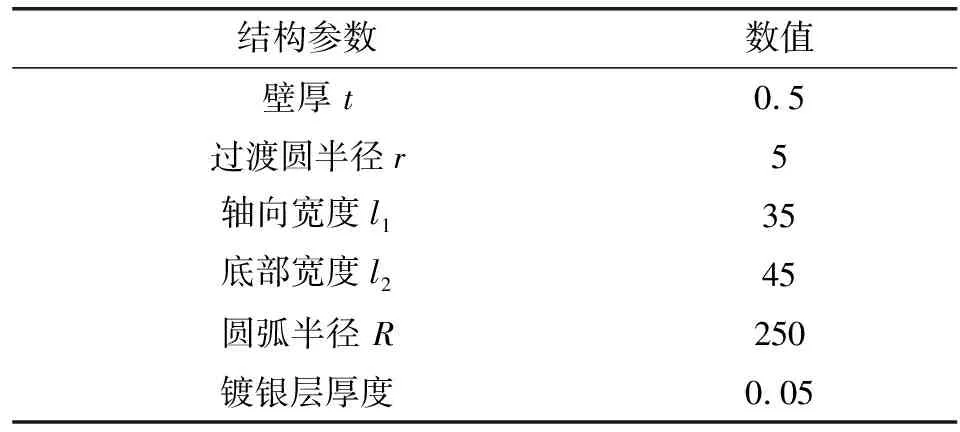

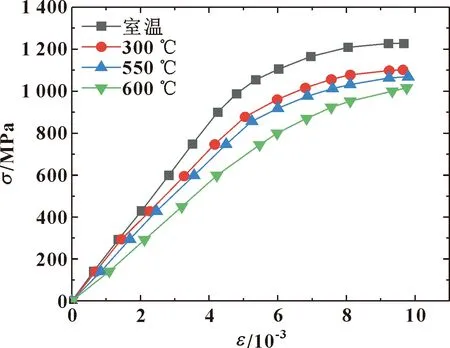

弹性金属密封环的材料为GH4169,是一种高温镍基合金,其广泛应用于航空航天、石油、化工等工业中零件制造,其主要参数如表2所示。图5给出了GH4169材料不同温度下平均压缩应力-应变曲线[19]。可以看出,随着应变的逐渐增加,所需压缩应力也随之增加;在压缩应力大约800 MPa以内压缩应力与应变呈线性关系,此区域为GH4169材料弹性变形区域,卸载应力后,变形能完全恢复;在压缩应力800 MPa之后平缓上升,此区域为材料弹性变形与部分塑性变形区域,卸载应力后,变形不能完全恢复。从图中还可以看出,随着温度的增加,达到相同应变值所需要的压缩应力逐渐减小。

表2 GH4169 主要材料参数[20]

图5 GH4169不同温度下平均压缩应力-应变曲线[19]

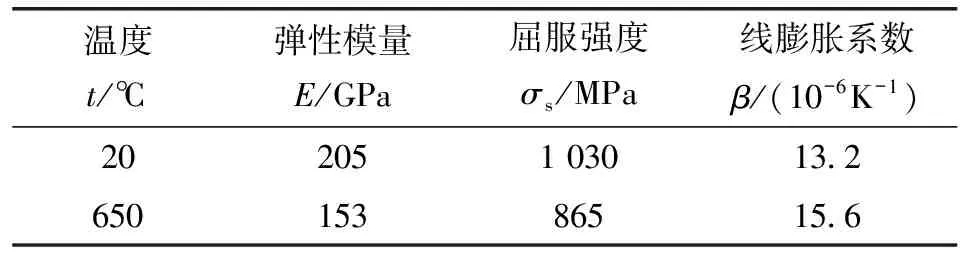

弹性金属密封环具有镀银层,可使金属密封环均匀受力,且防止内部金属氧化,其主要参数如表3所示。

表3 Ag主要材料参数[21]

弹性金属密封环力学特性求解模型如图6所示,求解模型由上法兰、下法兰及弹性金属密封环组成。由于弹性金属密封环整体结构以及边界条件具有轴对称的特点,因此将模型简化为二维求解模型结构,其计算单元类型为适用于计算大变形和大应力问题的PLANE182单元。上法兰和下法兰为不产生变形的刚体结构,弹性金属密封环及电镀层为弹性塑性变形。

“大不大的,咱们也得把理讲清楚,你们儿子想当光棍我们管不着!他为什么不一开始就跟我们筝筝说清楚?我们筝筝是传统女孩,恋爱的目的就是结婚,不结婚恋什么爱?谈了三年了,跑到登记处才悔婚,这做的叫人事吗?”辛燕晓绝不能让他们觉得好受。

图6 求解模型

2.2 网格划分

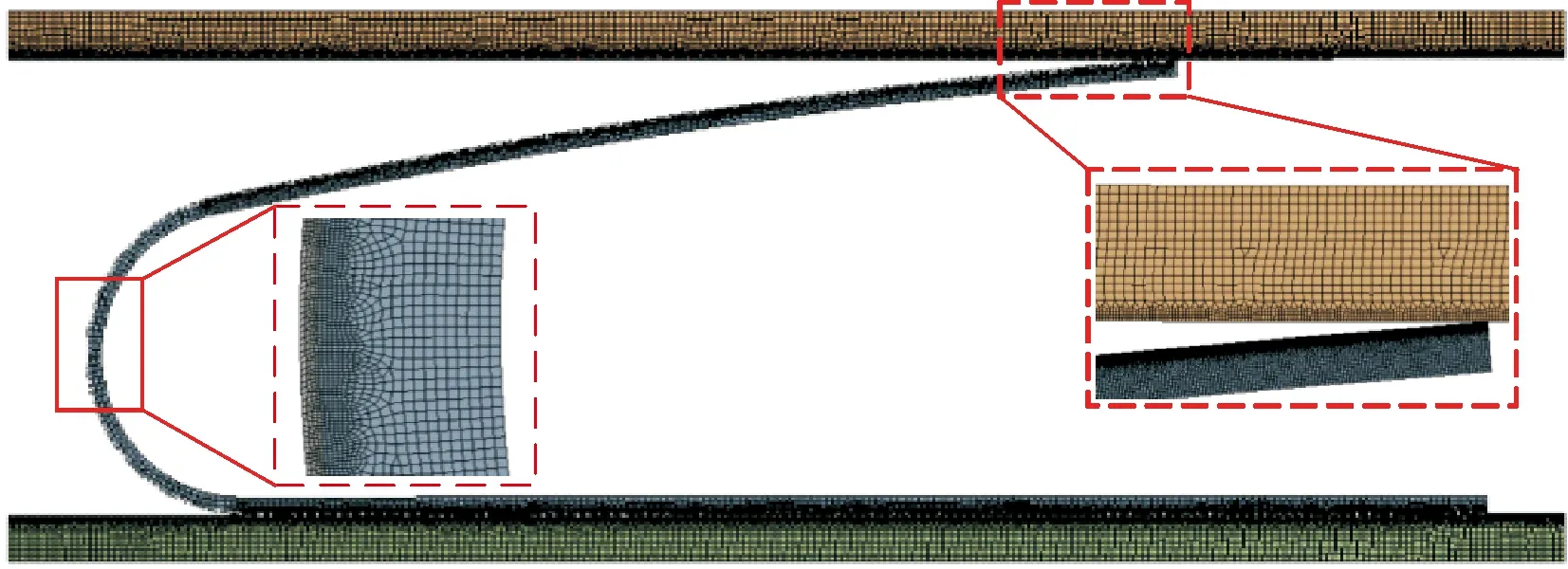

弹性金属密封环密封结构网格划分如图7所示。模型总体采用四边形网格进行划分,弹性金属密封环与金属电镀层为一整体,其接触边界进行网格加密处理,同时法兰与金属电镀层接触边界进行网格加密处理,当网格数量约为38万时,接触力变化不超过0.1%,故选用该网格数量进行数值计算。

图7 网格划分

2.3 边界条件

弹性金属密封环密封结构边界条件设置如图8所示,文中计算工况整体分为3个工况条件,具体工况条件如表4所示。常温环境为20 ℃,常压为标准大气压,上法兰为沿径向的压缩运动,下法兰固定,弹性金属密封环镀银层与上法兰的接触边界为摩擦接触,摩擦因数为0.15,接触算法采用增强拉格朗日法,弹性金属弹性片与下法兰的接触边界为固定接触,接触算法采用MPC法,迭代采用完全牛顿拉普森法。

图8 边界条件

表4 3种工况条件

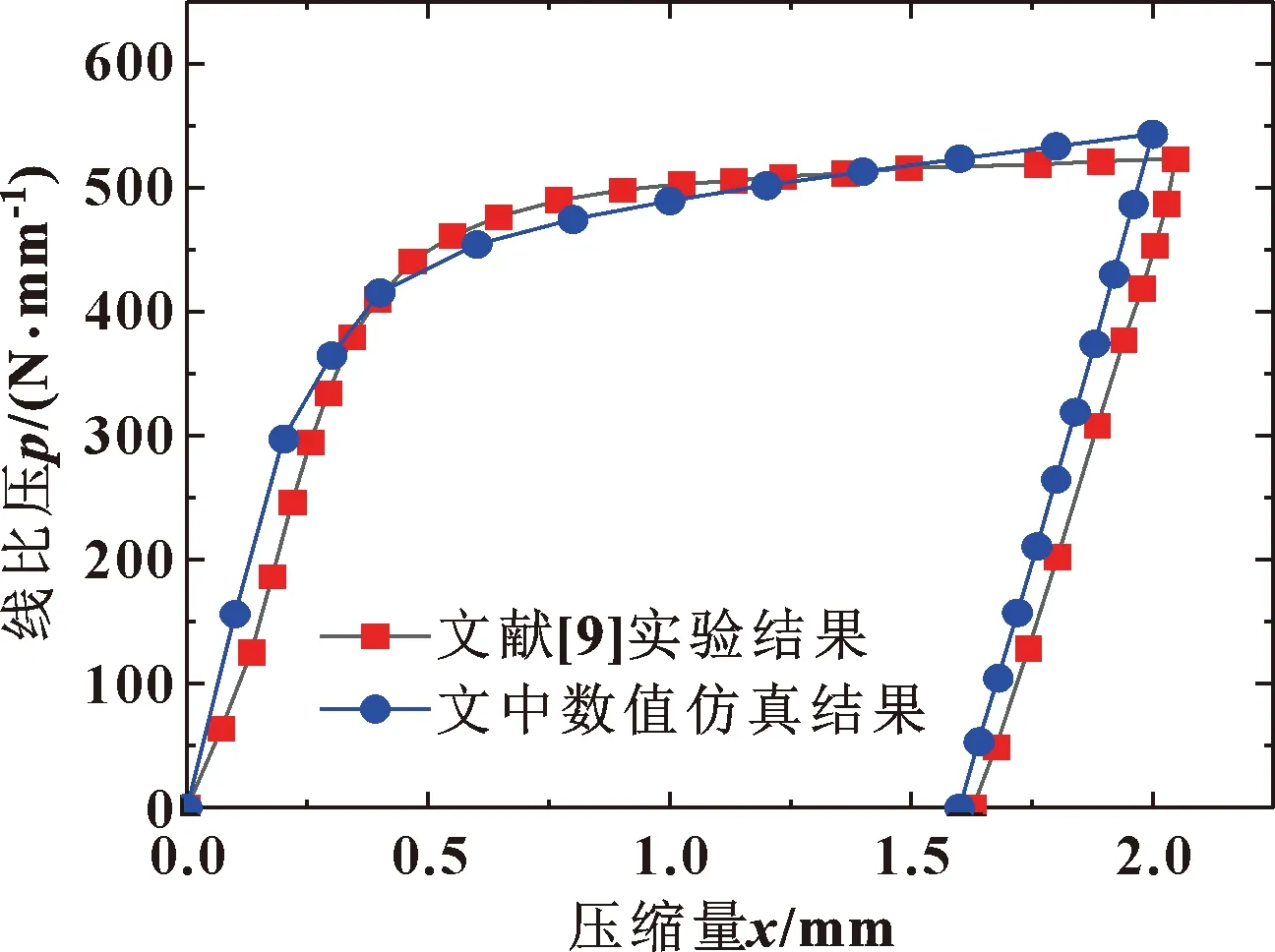

2.4 准确性验证

根据文献[9]中提供的实验件尺寸建立O形弹性金属密封环的模型,采用文中数值模型进行了计算,文中数值结果与文献[9]压缩回弹工况的实验结果对比如图9所示。可以看出,文中数值结果和文献[9]实验结果整体趋势基本一致。文献[9]实验所求回弹率为18.6%,文中数值计算回弹率为20%,其误差为7.5%,验证了文中数值模型的准确性。由于数值模型与实验件的结构尺寸和材料参数存在一定的差异,且实验装置安装时也存在一定误差,故导致两者结果之间存在一定的误差。

图9 准确性验证

3 结果及分析

3.1 力学特性分析

3.1.1 压缩量对力学特性的影响

图10给出了压缩量对压紧力及径向刚度的影响规律。可以看出,弹性金属密封环的压紧力随着上法兰压缩量的增加而逐渐增大,这主要是由于随着压缩量的增加,金属密封环的变形增大,导致其结构内部的应变能增加,进而导致其抵抗变形的能力增强。径向刚度随着压缩量增加而增大,但变化量很小,可见压缩量对径向刚度的影响很小,径向刚度大小约5.29×105N/mm。

图10 压缩量对径向压紧力及径向刚度的影响

图11和图12给出了3种不同压缩量下弹性金属密封环的总体变形及应力分布。可以看出,最大变形量及最大应力随着压缩量的增加而增大,最大变形及最大应力区域位于外径边缘,且沿外径边缘向过渡圆方向呈减小的趋势。这主要是由于外径边缘与上法兰相互接触,并与法兰产生同步的径向变形;纯压缩工况下主要是由密封环外径边缘与上法兰压缩接触而导致的变形,压缩量越大接触的区域也越大;同时由于外径边缘产生了较大的径向变形,而金属密封环为整环结构,截面在产生径向变形的过程中主要受到周向内力的作用,并阻碍其变形,故导致最大变形及应力分布在外径边缘,且向过渡圆方向呈减小趋势。图12中最大应力为663.59 MPa,根据图5给出的材料应力-应变曲线,可判断此时密封环仍然属于弹性变形的范围内。

图11 弹性金属密封环在不同压缩量下的总体变形

图12 弹性金属密封环在不同压缩量下的应力分布

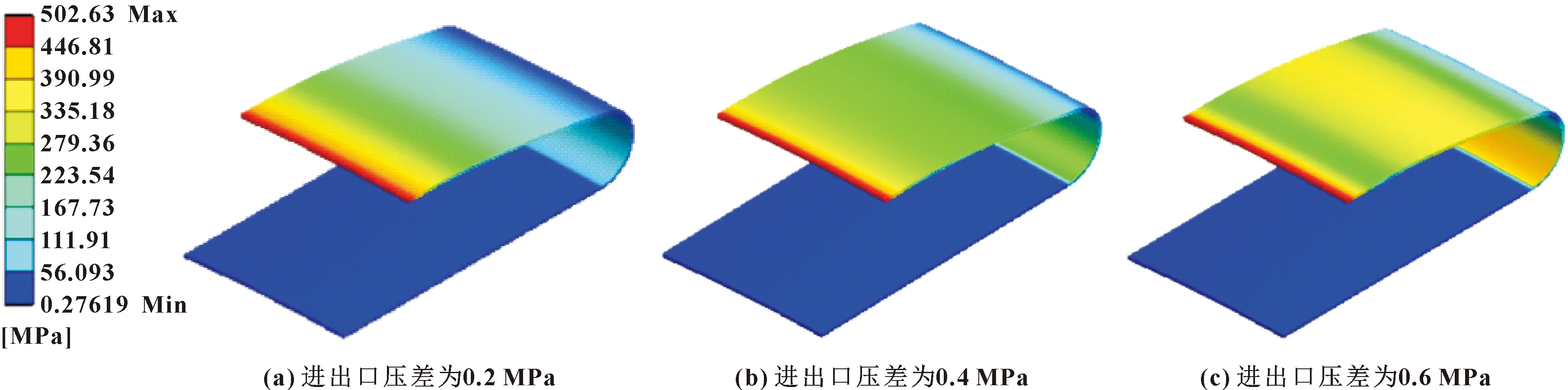

3.1.2 进出口压差对力学特性的影响

图13给出了进出口压差对压紧力的影响规律。可以看出,弹性金属密封环的压紧力随着进出口压差的增加而逐渐增大,这主要由于气流压力作用于密封环内壁面,导致其产生膨胀变形的趋势,其趋势与上法兰的压缩方向相反,故作用在弹金属密封环内壁面的气流压力越大,弹性金属密封环所受压紧力也越大。图13中径向刚度随进出口压差的增大而增大,径向刚度最大值约为5.32×105N/mm。

图13 进出口压差对径向压紧力及径向刚度的影响

图14 弹性金属密封环在不同进出口压差下的总变形

图15 弹性金属密封环在不同进出口压差下的应力分布

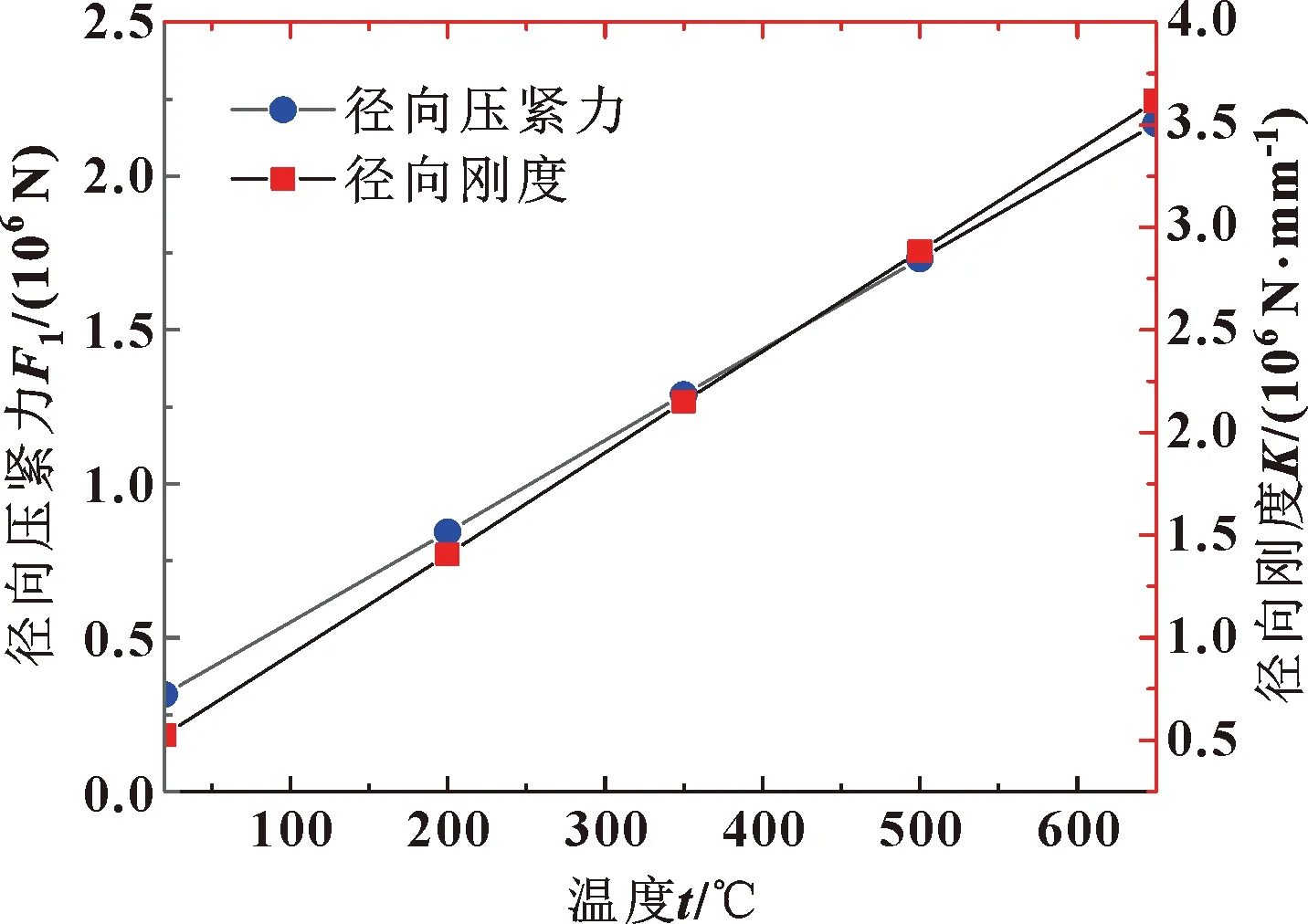

3.1.3 温度对变形特性的影响

图16给出了温度对压紧力的影响规律。可以看出,弹性金属密封环径向压紧力随着温度的升高而增大,这主要是由于密封环材料的弹性模量随着温度的升高而逐渐减小,其抵抗变形的能力减弱,导致密封环刚度降低,但是由气流压力引起的密封环向外膨胀变形的趋势增强,该变形趋势与上法兰的压缩方向正好相反,因此在加压条件下,弹性金属密封环的压紧力随着温度的增加而逐渐增大。同时可以看出,径向刚度随着温度增大而增大,最大值约为3.62×106N/mm,对比图10和图13可看出,温度对径向刚度的影响更大。

图16 温度对径向压紧力及径向刚度的影响

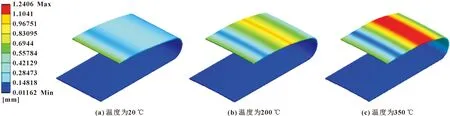

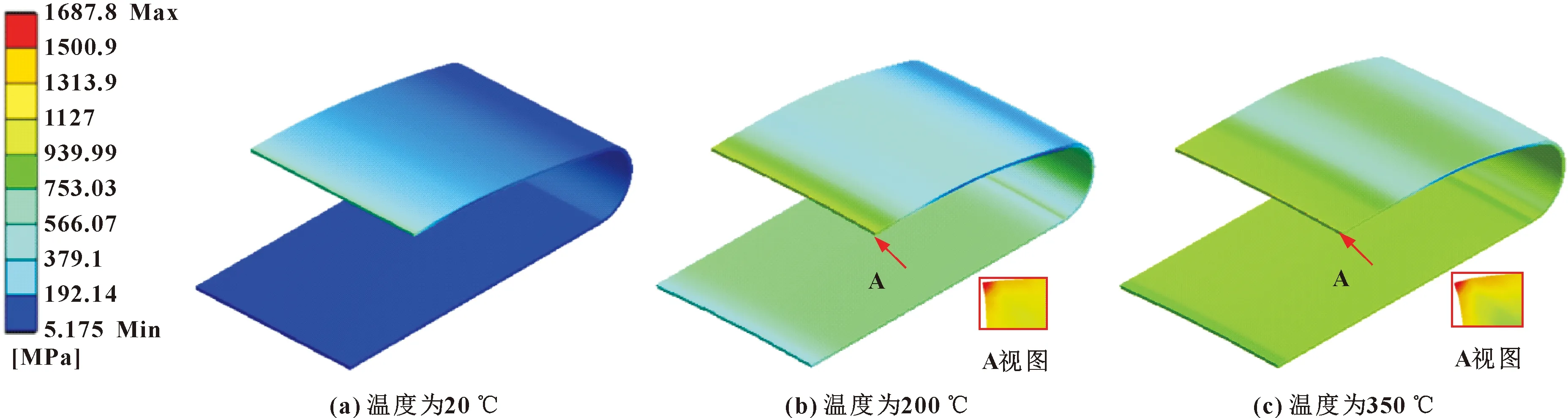

图17和图18给出了3种温度下弹性金属密封环的总体变形及应力分布,其中压缩量为0.6 mm,压力为0.3 MPa。从图17(a)可看出,在20 ℃下,最大变形区域位于外径边缘,且密封环的外径中部位置在气流压力的作用下产生了一定的隆起变形。从图17(b)、(c)可见,在高温条件下,最大变形区域转为外径中部位置,且该位置的隆起变形量随着温度的升高而逐渐增大,这是由于密封环的弹性模量及屈服强度随着温度的升高而逐渐减小,其抵抗变形的能力减弱。温度引起的热膨胀变形随着温度的升高而逐渐增大,因此在相同压缩量和气流压力的作用下,高温工况下的密封环外径中部位置产生了相对较大的隆起变形。从图18可以看出,最大应力在外径边缘位置,大小为1 687.8 MPa,其大小已经远远超过了材料屈服强度,因此高温下,密封环外径位置容易发生损坏。随着温度的升高,密封环所受应力逐渐增大,但最大应力区域在逐渐变小,这是由于外径中部位置产生隆起的同时,会带动密封环外径前端部分区域存在沿上法兰运动方向移动的趋势,使弹性金属密封环与法兰紧密贴合的面积减小,从而使最大应力的区域面积减小。

图17 弹性金属密封环在不同温度下的总变形

图18 弹性金属密封环在不同温度下的应力分布

3.2 泄漏特性分析

3.2.1 压缩量对泄漏特性的影响

图19给出了压缩量对轴向接触宽度及泄漏量的影响规律。可以看出,弹性金属密封环与上法兰轴向接触宽度随着压缩量逐渐增大,泄漏量随着压缩质量逐渐减小,主要原因为增大压缩量将增大密封环的压紧力,使法兰与密封环相互贴合更紧密,从而减小了密封环与法兰间的有效间隙,从而减小了气体的泄漏量,其封严性能有所提高。

图19 压缩量对泄漏特性的影响

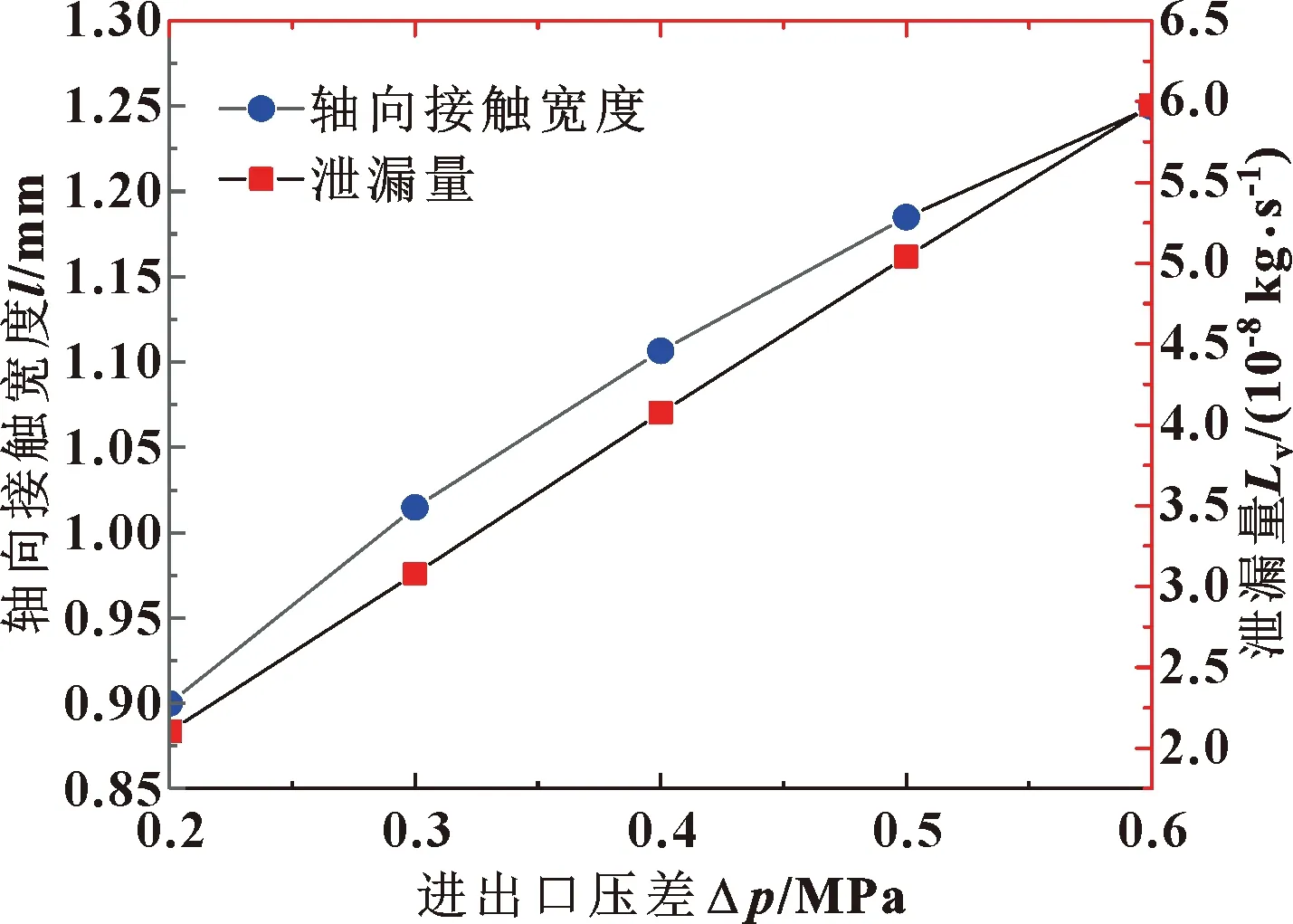

3.2.2 进出口压差对泄漏特性影响分析

图20给出了进出口压差对轴向接触宽度及泄漏量的影响规律。可以看出,弹性金属密封环与法兰的轴向接触宽度和泄漏量均随着进出口压差的增加而逐渐增大。这主要由于密封环内壁面受到气体压力的作用,密封环产生隆起变形,且变形随着进出口压差增大而增大,从而使密封环与法兰接触更紧密,使密封环与法兰的轴向接触宽度增大;但是进出口压差增大使更多的压力能转化为气体泄漏的动能,从而增加了气体泄漏量,使封严性能减弱。

图20 进出口压差对泄漏特性的影响

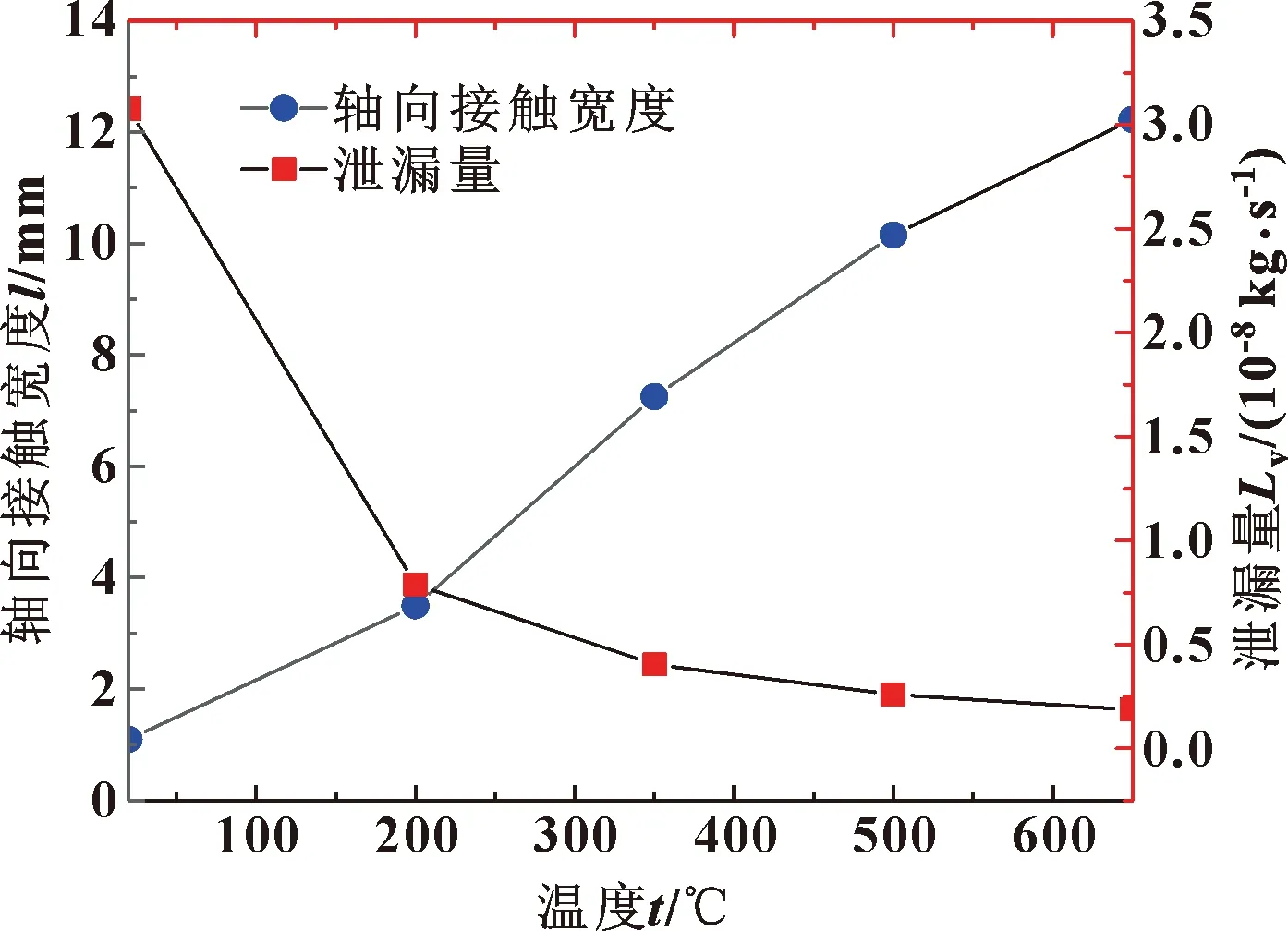

3.2.3 温度对泄漏特性的影响

图21给出了温度对轴向接触宽度及泄漏量的影响规律。可以看出其规律与图19相似,弹性金属密封环与法兰的轴向接触宽度随着温度的增加而逐渐增大,泄漏量随着温度的增加而逐渐减小,这是由于密封环材料的弹性模量随着温度升高而减小,其整体结构抵抗变形的能力减弱,在高温下由于气流力的作用产生了更大的隆起变形,使密封环与法兰更加贴合,增大了密封环的压紧力及轴向接触宽度,从而减小了泄漏量,封严性能增强。

图21 温度对泄漏特性的影响

4 结论

(1)在压缩工况及压缩加压工况下,弹性金属密封环的最大变形区域及最大应力值均位于外径边缘,且随着压缩量的增加而增大,而变形量和应力值均沿外径边缘向过渡圆方向逐渐减小。

(2)在压缩加压加温的工况下,弹性金属密封环最大变形区域位于其外径中部位置,最大变形量随温度升高而增大;密封环最大应力区域位于外径边缘处,且最大应力值随温度升高而增大,最大应力区域面积随温度升高而减小。

(3)径向压紧力随着压缩量、进出口压差及温度的增加而逐渐增大;径向刚度随着压缩量、进出口压差及温度的增加也逐渐增大,但温度对径向刚度的影响更大。

(4)弹性金属密封环与法兰的轴向接触距离随着压缩量、进出口压差和温度的增加而逐渐增大,泄漏量随着压缩量和温度增加而逐渐减小,但随着进出口压差增加而逐渐增大。