金属结合剂金刚石砂轮表面微槽的激光修整技术

2022-07-14郭泫洋徐钰淳曹剑锋朱建辉赵延军赵金伟师超钰

郭泫洋,徐钰淳,曹剑锋,朱建辉,赵延军,赵金伟,师超钰

(1.超硬材料磨具国家重点实验室,郑州 450001)

(2.郑州磨料磨具磨削研究所有限公司,郑州 450001)

在Si、SiC、GaN、蓝宝石等半导体晶圆加工工艺中,对晶圆边缘进行倒角是非常重要的加工工序。半导体晶棒经过滚磨及多线切割工艺后,形成的晶圆边缘会产生锐利的毛边、崩裂等缺陷。通过对晶圆边缘进行倒角,将其锐利的边缘等修整成光滑、形状规则的边缘,可消除边缘缺陷,释放晶圆边缘应力,增加晶圆边缘表面的机械强度等[1]。目前,国内常用的晶圆倒角工序是通过具有表面微槽结构的金属结合剂金刚石砂轮来实现的。在晶圆倒角工序中,金刚石倒角砂轮表面的微槽结构、形状及尺寸精度直接影响晶圆边缘的倒角质量。但倒角时砂轮微槽磨损较快,为了保证倒角过程中砂轮微槽的锐度和形状精度,需要对其进行定期修整[2-3]。而金属结合剂金刚石砂轮硬度较高,结合剂把持性较好,对其进行修整较困难,特别是对砂轮表面的微凹小圆弧等的修整更困难[4]。因此,迫切需要新的技术和方法解决此问题。

金属结合剂金刚石砂轮表面的微槽修整主要有传统的机械修整法和特种修整法2 种。机械修整法工艺简单、技术成熟,但修整工具消耗快、寿命较短,且存在修整轮廓形式单调,容易造成污染等问题[5]。特种修整法主要有电解修整法、电火花修整法和激光修整法等。其中:电解修整法适用于砂轮表面的修锐工作,对成型砂轮的修整特别是对砂轮表面微槽的修整并不特别适用,且配置的电解液存在一定的污染;电火花修整法是通过特制电极释放脉冲电火花,在砂轮表面形成瞬时高温,使放电区域的结合剂熔化或者直接气化,从而实现砂轮的修整,该方法对电极制作要求及机床精度要求较高,且电极在修整过程中容易消耗,严重影响砂轮修整精度。

近些年来,由于激光技术的不断发展,激光加工作为一种新型加工方式具有许多优异的性能[6]。激光加工是将激光束通过透镜系统聚焦到工件表面上,利用激光产生的高能量熔融、气化材料而实现加工的目的,且其作为一种非接触式加工方法,灵活度高,可实现复杂结构的加工等[7]。同时,由于激光光束聚焦后的光斑直径较小,一般在微米级,对烧蚀区域附近材料的影响较小,因而可以达到较高的加工精度[8-9]。因此,可采用激光加工的原理来实现砂轮微细结构修整的目的。

现阶段,对于金属结合剂砂轮激光修整技术的研究主要集中在激光参数和修整工艺对砂轮材料去除以及修整结果的影响上。HOSOKAWA 等[10]采用Nd∶YAG激光器对金属结合剂砂轮表面进行径向修整试验,探究了激光器扫描速度等参数对金属砂轮修整效果的影响。ADRIAN 等[11]利用红外纳秒激光器对铜基结合剂砂轮及多孔氧化铝砂轮进行多入射角度的修整试验,探究了激光修整角度对砂轮工作层材料去除率的影响。陈根余等[12-13]采用脉冲光纤激光分别实现了青铜结合剂金刚石砂轮和树脂结合剂CBN 砂轮的径向磨粒修锐及宏观尺度的切向整形。在对超硬材料砂轮微尺度的整形技术研究方面,SHANKAR 等[14]基于激光烧蚀砂轮结合剂及磨粒复合层的材料去除机理和有限元仿真技术,建立单脉冲激光烧蚀坑几何形状预测模型,研究了激光烧蚀过程中等离子体的屏蔽效应对几何形状预测结果的影响。刘健平等[15]利用脉冲激光切向整形技术实现了槽宽为1 000 μm 左右的V 形凹面成型槽青铜金刚石砂轮的修整。但对修整特征小于1 000 μm 及以下的砂轮成型修整研究还较为缺乏。

因此,根据晶圆边缘倒角砂轮的表面微槽修整要求(砂轮表面微槽最大宽度为300~700 μm,微槽槽型为U 型或V 型),对金属结合剂金刚石砂轮的微槽激光修整技术进行研究,通过试验探究激光功率、脉冲重复频率以及烧蚀时间等因素对砂轮材料去除的影响规律,得到微槽修整的最优工艺参数。同时,针对砂轮表面斜截面微槽的修整首次提出激光梯度步进修整工艺,对实际修整的槽型精度进行分析,并用修整后的砂轮微槽对蓝宝石晶圆边缘进行倒角,以验证砂轮微槽激光修整效果。

1 激光修整路径与重叠率

激光修整技术的实质是基于脉冲激光的烧蚀机理,是将聚焦的高能脉冲激光束辐射于匀速转动的砂轮表面上,对砂轮表层的磨料与结合剂进行烧蚀而实现微量修整的目的。当辐射于被修整砂轮表面的脉冲激光束能量密度较高时,激光能量在极短时间内被吸收并转化为热量而沉积在微小烧蚀区域内,使烧蚀区内的砂轮材料瞬间被加热而熔化和气化,实现被修整材料的去除。

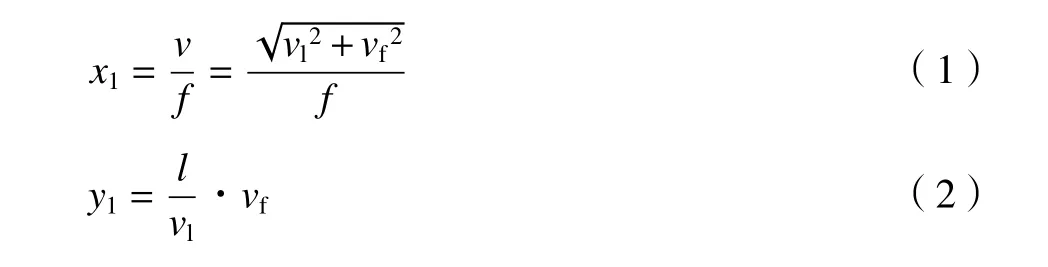

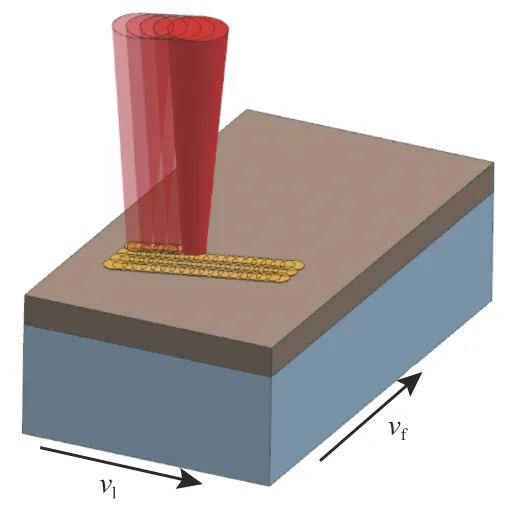

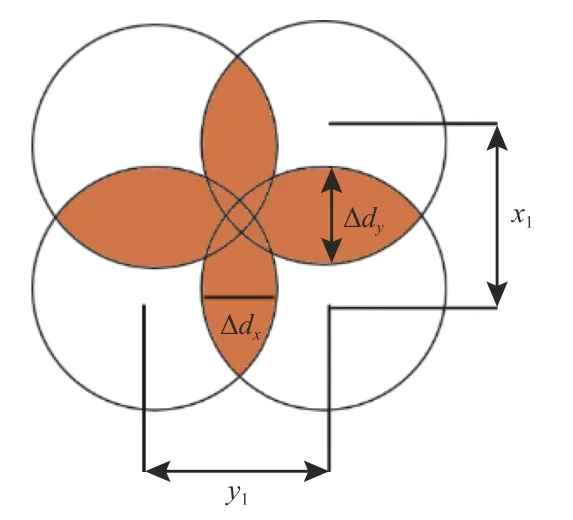

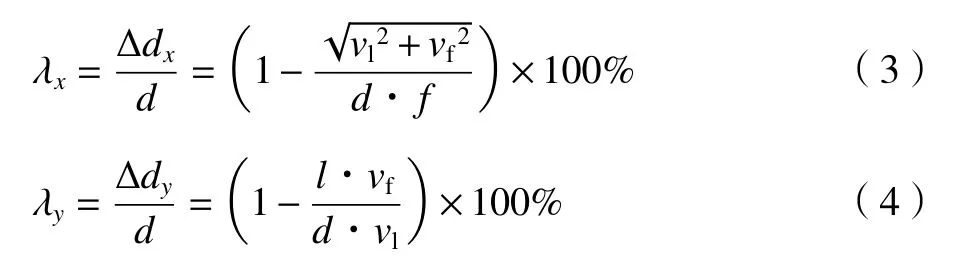

在用红外纳秒激光修整金属结合剂金刚石砂轮过程中,激光光斑相对于金属砂轮圆周面运动的轨迹与砂轮线速度vf和激光器扫描速度vl有关,如图1所示,激光光斑相对于砂轮圆周面运动的轨迹实际是很多条相互平行的斜线。由于激光光斑焦面上的光束能量密度近似高斯分布,光斑边缘能量要比中心位置能量低,为了使砂轮沟槽各处的修整情况一致,就必须要求激光光斑有一定的重叠率。图2 为激光光斑重叠示意图。如图2所示:激光光斑的重叠分为2 个方向,一个是沿激光扫描的X方向的重叠,另一个是垂直于激光扫描的Y方向的重叠。在加工前需确定vl,vf和脉冲重复频率f等参数,来保证这2 个方向有足够的光斑重叠率。相邻激光光斑中心在激光扫描的X方向与垂直于激光扫描的Y方向之间的距离分别为x1,y1,则:

图1 激光光斑运动轨迹Fig.1 Laser spot trajectory

图2 光斑重叠示意图Fig.2 Schematic diagram of spot overlap

2 个方向上的光斑重叠率λx,λy计算公式为:

式中:f为脉冲重复频率,kHz;l为激光在砂轮表面的烧蚀线宽,mm;d为激光光斑直径,mm;Δdx,Δdy分别为X,Y方向的激光光斑重叠宽度。

由式(3)可知:X方向上的激光重叠率λx与激光脉冲重复频率f、激光器扫描速度vl和砂轮线速度vf有关。当激光脉冲重复频率f=50 kHz、光斑直径d=0.05 mm 时,分别设置激光器扫描速度、砂轮线速度为750 mm/s、11 mm/s,此时λx为70.0%。根据式(4):Y方向上的重叠率λy不仅和扫描速度、砂轮线速度有关,还与激光烧蚀线宽有很大关系,激光烧蚀线宽越小,Y方向上的重叠率越高,材料所受能量也越均匀。设置激光器扫描速度、砂轮线速度为750 和11 mm/s,当烧蚀线宽l= 1.0 mm 和l=0.3 mm 时,λy分别为70.7%和91.2%。

2 试验条件及方法

2.1 试验设备

图3 为红外纳秒激光修整铜基结合剂金刚石砂轮微槽试验及检测装置示意图。试验中使用的激光设备为大族激光科技产业集团股份有限公司生产的纳秒红外光纤激光器,其最大平均功率Pmax=50 W,波长λ=1 060 nm,脉宽τ=100 ns,光斑直径d=0.05 mm。试验所用金刚石砂轮是由郑州磨料磨具磨削研究所有限公司生产的铜基结合剂金刚石砂轮,砂轮外径为150 mm,内孔直径为32 mm,砂轮金刚石磨料层厚度为6 mm,金刚石浓度为100%,金刚石粒度代号为M5/10,修整时砂轮固定在自主搭建的伺服电机驱动真空吸附旋转平台上。修整后砂轮微槽用KEYENCE 公司生产的VHX−2000 超景深显微镜放大20~1 000 倍进行检测;使用KEYENCE 公司生产的LJ−X 8000 线激光测量系统,非接触式测量砂轮亚微米级2D 轮廓。

图3 激光修整方法示意图Fig.3 Schematic diagram of laser dressing method

2.2 试验方法及参数

按图1 和图3 的方法对铜基结合剂金刚石砂轮表面进行扫描,为了获得较好的砂轮表面微槽加工质量和精度,一般可通过调节脉冲光纤激光器的加工参数如激光平均功率P、加工时间t、脉冲重复频率f、扫描速度vl等参数,配合超景深显微镜以及线激光测量系统对修整出的槽型进行测量,通过多次测量激光加工的槽型最终实现铜基结合剂金刚石砂轮的高质量微槽修整。为探究各参数对铜基结合剂金刚石砂轮材料去除的影响规律,试验中的各参数设置如表1所示。

表1 激光修整试验参数Tab.1 Parameters of laser dressing test

3 试验结果与分析

3.1 激光平均功率对材料去除的影响

设置脉冲重复频率为50 kHz,烧蚀时间为3 min,按表1 的参数对铜基结合剂砂轮进行微槽修整试验,图4 为不同激光平均功率对铜基结合剂砂轮微槽深度的影响。从图4 可以看出:随着激光平均功率的不断增大,槽深呈线性增长趋势。已有研究[15-16]表明:利用激光烧蚀金属材料,当激光能量密度增大到一定程度时,会在金属烧蚀区域表面生成大量等离子体,生成的等离子体会阻碍激光能量辐射到更深层区域,即随着激光能量的进一步增加,受等离子体影响激光烧蚀的槽深增长会趋于平缓。而在本试验中,由于铜基结合剂砂轮在受激光辐射时自身是处于旋转运动状态下的,激光辐射及加工区域在不断变化,前一步受激光辐射生成的等离子体不会影响下一步区域的加工效果,所以随激光功率增大,铜基结合剂砂轮表面槽深呈线性增长趋势。图5 为不同功率下的槽深梯度变化。图5中随着激光平均功率增加,微槽深度由左至右依次加深,呈现梯度变化趋势。

图4 微槽深度随激光平均功率变化的趋势Fig.4 Variation trend of micro-groove depths with average laser powers

图5 不同平均功率下的槽深梯度变化Fig.5 Variation of groove depth gradient under different average power

3.2 激光烧蚀时间对材料去除的影响

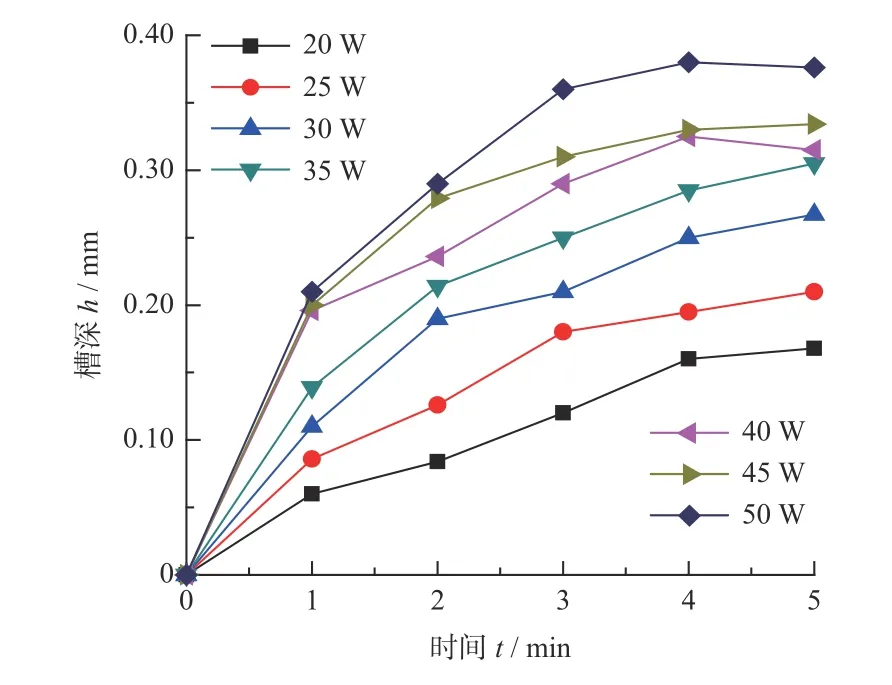

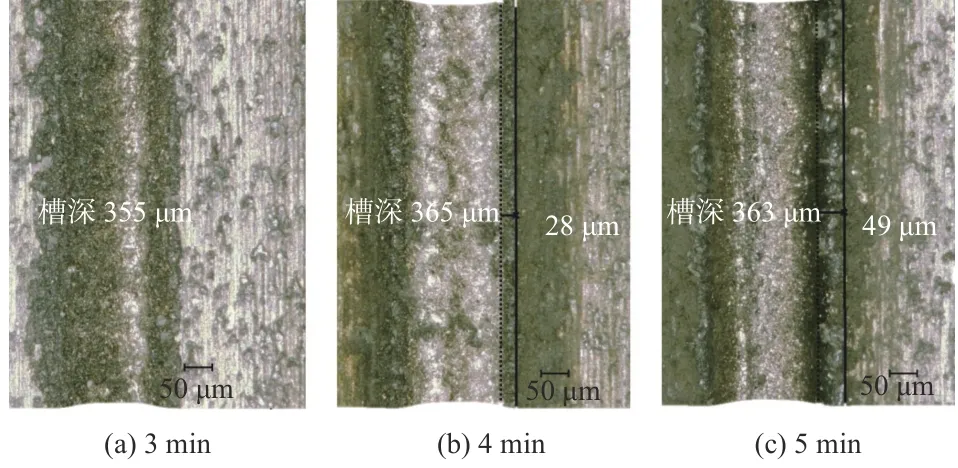

图6 为在表1 条件下,设置脉冲重复频率为50 kHz,激光平均功率为20~50 W 梯度变化时,激光加工的槽深随烧蚀时间变化的规律。由图6 可看出:相同的烧蚀时间下,激光功率越大砂轮表面微槽的深度越深,且加工时间增大到一定程度后,槽深增加的幅度逐渐减小。这是由于激光烧蚀时间足够长时,砂轮表面微槽达到一定深度,此时槽底的金属材料熔化速度大于其气化蒸发的速度。与此同时,烧蚀后的金属材料在经过熔融到冷却重凝之后,与空气中的氧气直接接触,材料性质可能发生了变化,导致材料对激光的吸收率发生改变,因此槽深变化速度逐渐变缓,最终达到稳定状态。此时槽内部材料受激光辐射后仍有部分材料熔融气化,但激光能量不足以将材料去除,熔融气化的金属会冷凝回落到槽两侧边缘,造成其金属熔融附着物进一步增加,使槽型质量变差。

设置激光器平均功率为50 W,脉冲重复频率为50 kHz,改变烧蚀时间为3,4 和5 min,表1 中其他参数不变,开展铜基结合剂砂轮激光修整试验,得到的砂轮表面槽型超景深显微镜观测形貌如图7所示。由图6、图7 可知:当烧蚀时间为3 min 时,槽深为355 μm,槽两侧边缘的金属熔融附着物少,槽边缘金属冷却重凝宽度为0(图7a);当激光烧蚀时间增大到4 min 时,槽深为365 μm,相较于3 min 时的槽深仅增加了10 μm,变化不大。但此时激光烧蚀后的槽两侧边缘明显出现金属熔融附着物,槽边缘重凝宽度为28 μm(图7b);当激光烧蚀时间进一步增大到5 min 时,此时的槽深为363 μm,相较于4 min 时的槽深减少2 μm,但槽两侧边缘有大量的金属熔融附着物堆积,槽边缘重凝宽度为49 μm,远大于4 min 时的槽边缘重凝宽度(图7c)。因此,应选择适当的激光烧蚀时间,既可以保证材料被有效去除,又可以减小槽边缘金属重凝区域宽度,获得较好的砂轮表面微槽加工质量。通过图7 的试验验证,合适的激光烧蚀时间不能大于4 min。

图6 不同平均功率下槽深随烧蚀时间的变化Fig.6 Variation of micro-groove depths with ablation times under different average powers

图7 不同烧蚀时间下的微槽形貌Fig.7 Micro-groove morphology under different ablation time

3.3 脉冲重复频率对材料去除的影响

由激光光斑重叠率式(3)和式(4)可知,当激光扫描速度和砂轮线速度一定时,改变激光脉冲重复频率f影响的只是激光扫描X方向上的光斑重叠率λx。为了探究激光重复频率对材料去除的影响规律,设置激光器平均功率为50 W、烧蚀时间为3 min,表1 中其他条件不变,在不同激光器重复频率参数下开展激光烧蚀试验,微槽深度随脉冲重复频率变化的趋势如图8所示。

图8 微槽深度随脉冲重复频率变化的趋势Fig.8 Trend of micro-groove depths with pulse repetition frequencies

由图8 可以看出:改变激光脉冲重复频率对微槽深度影响不大。这是由于当激光平均功率一定时,改变激光脉冲重复频率只是相当于将相同的激光能量平均给了不同数量的脉冲,激光在一定时间作用的总能量不变,造成材料的去除总量基本不变。

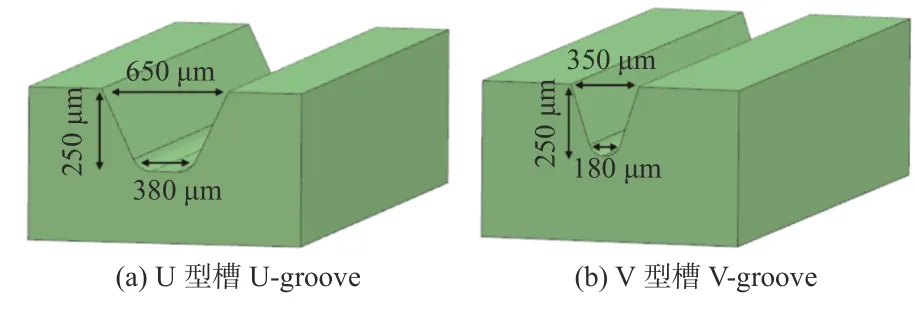

4 2 种微槽修整试验

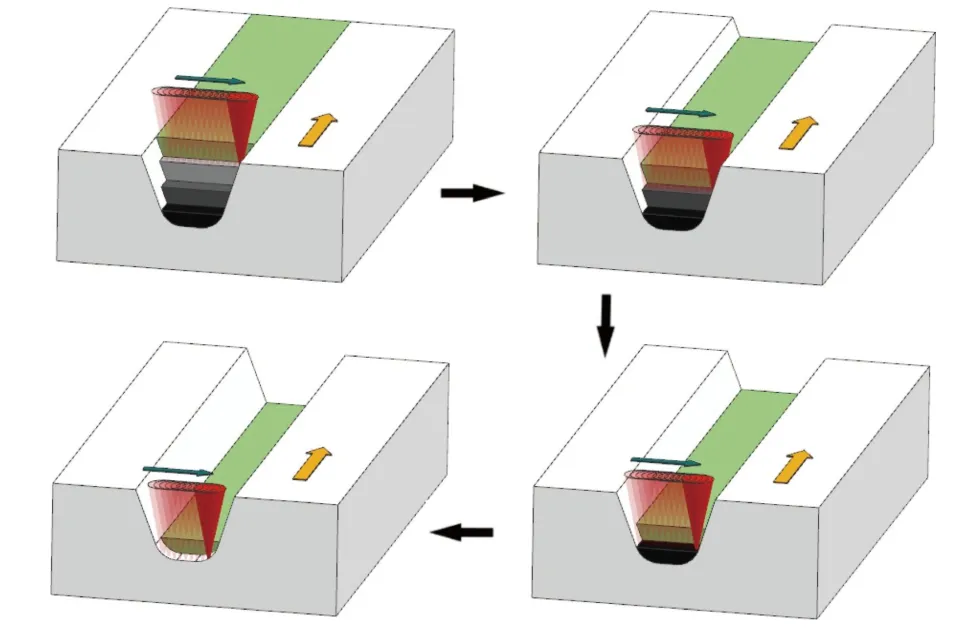

开展铜基结合剂金刚石砂轮表面微槽修整试验,需修整的2 种微槽尺寸如图10所示。由于试验中所用的激光器光束只能实现垂直辐射,为了能够实现不同截面形状的微槽修整,设计如图11所示的近似梯形步进修整方法。图11 中的红色为激光光束,绿色为梯形步进修整方法中每一步激光待去除的材料区域。如图11所示:在修整过程中微槽的待去除材料宽度随着烧蚀进行而不断减小,即是在去除一层材料后再去除下一层材料的过程,所以在实施过程中,首先要依据待修整的微槽尺寸(特别是微槽的深度尺寸)确定合适的梯形步进修整次数,然后根据每次待去除材料的宽度及深度确定每一步修整的激光平均功率、烧蚀时间及烧蚀线宽等条件。在确定的条件下,经过多步激光烧蚀,最终可得到图10 中理想的砂轮表面修整微槽槽型。

图11 梯形步进修整示意图Fig.11 Schematic diagram of trapezoidal stepping dressing

根据图10所示的槽深、槽口与槽底宽度等参数可以确定梯形修整步进每一步的烧蚀线宽,总烧蚀步数,适合的激光器参数、砂轮线速度以及每一步的加工时间等。由梯形步进修整方法可知,对于图10 的每一种槽型,采用激光烧蚀的步数越多,实际加工出的槽型精度越好,但烧蚀步数过多就要不断调节激光器参数,造成修整效率较低,因此在设计梯形步进修整步数时应综合考虑修整精度及修整效率等。

图10 2 种微槽尺寸Fig.10 Two micro-groove sizes

将图10 的槽型尺寸与本文第3 节中的可修整尺寸及修整条件结合,设置梯形步进修整试验中激光器的平均功率为25 W、脉冲重复频率为50 kHz、砂轮线速度为11 mm/s、激光器扫描速度为750 mm/s,而烧蚀步数、每一步的烧蚀时间和烧蚀线宽如表2所示。

表2 2 种砂轮槽型修整方案Tab.2 Dressing schemes of two grinding wheel grooves

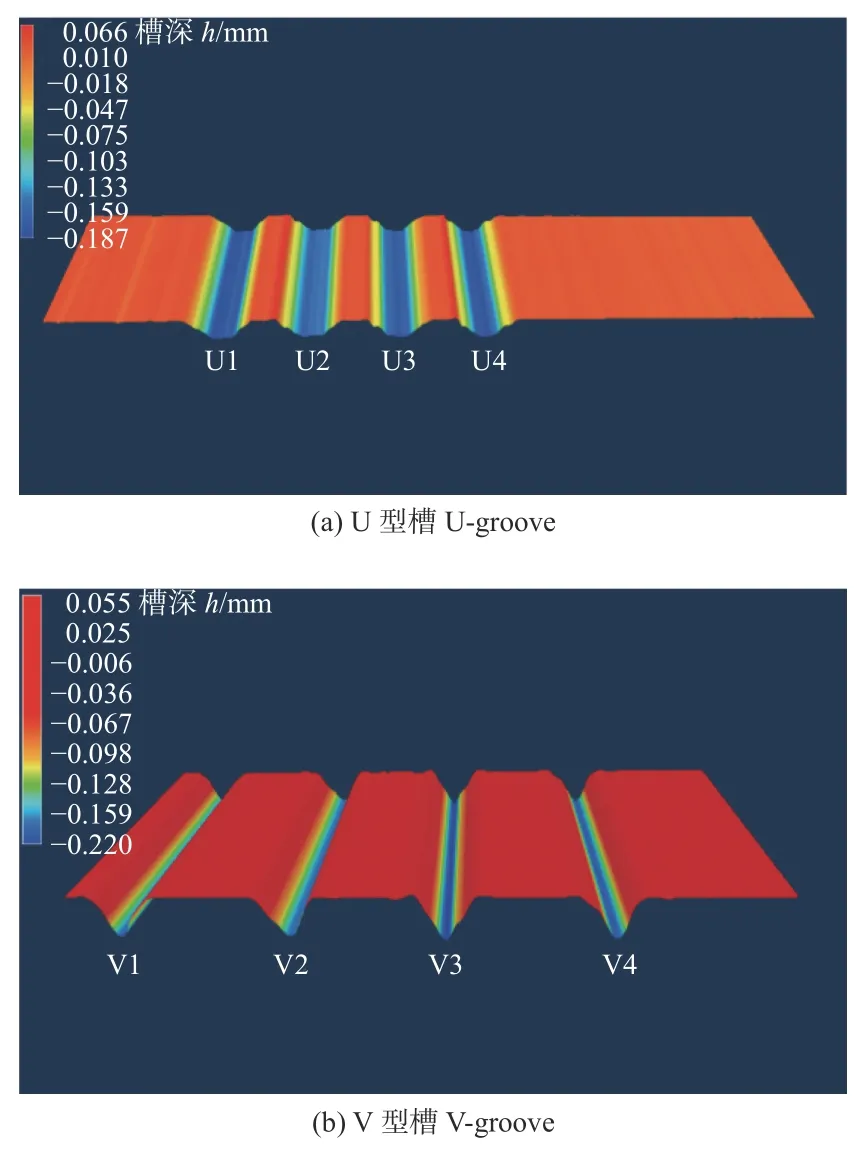

根据前期的试验发现,激光在烧蚀金属砂轮时,热量在金属中传导,激光光束对烧蚀区域周围的材料仍有一定影响,会造成实际烧蚀槽型宽度大于预设烧蚀宽度8%左右,因此表2 中每一步预设的烧蚀线宽较实际设计的参数要偏小。为验证激光烧蚀修整实际加工效果的一致性,采用梯形步进修整方法对2 种槽型进行4 次重复试验,烧蚀后利用线激光测量系统检测的实际槽型如图12所示。由图12 可以看出:4 次试验修整出的4 个槽型截面形状具有较好的一致性。

图12 微槽检测结果Fig.12 Micro-groove detection results

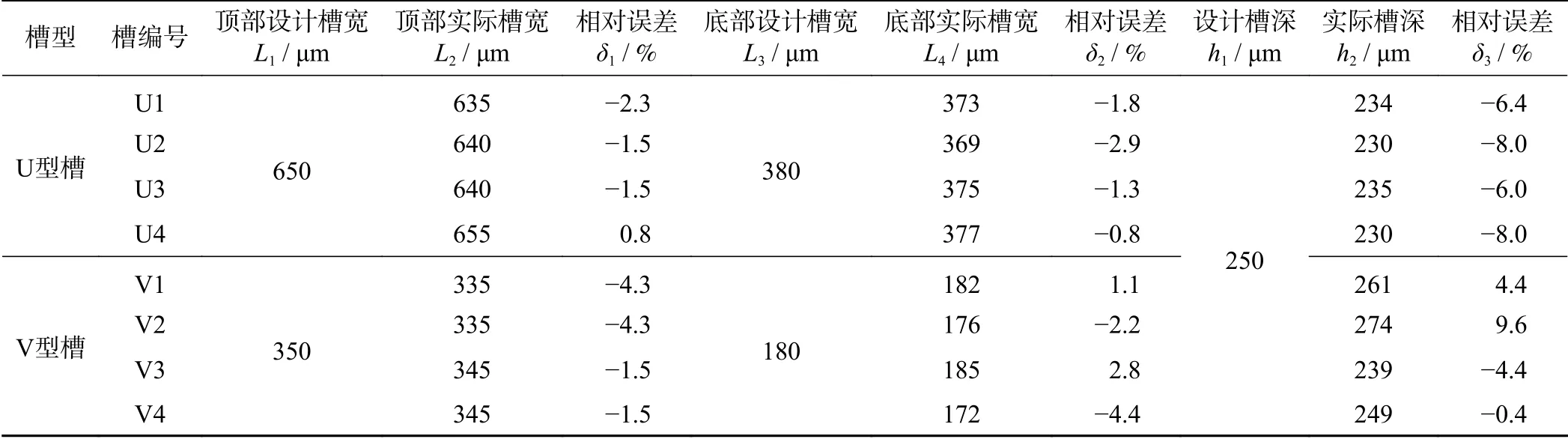

表3 为图12 的实际修整槽尺寸及相对误差结果。表3 中的槽宽顶部和底部实际尺寸与设计值比较,其相对误差绝对值最大分别为4.3%和4.4%;实际槽深与设计值比较,其相对误差绝对值偏大,其最大值为9.6%。相对来说,实际修整出的槽型尺寸与设计尺寸相对误差处于较低水平。

表3 实际修整槽尺寸及相对误差Tab.3 Dimension and relative error of actual dressing groove

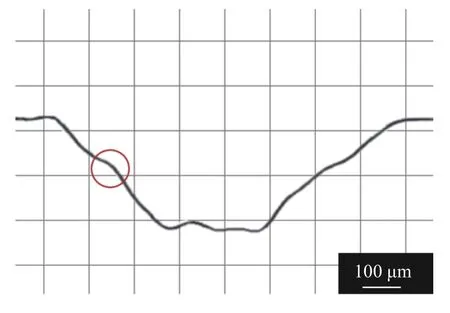

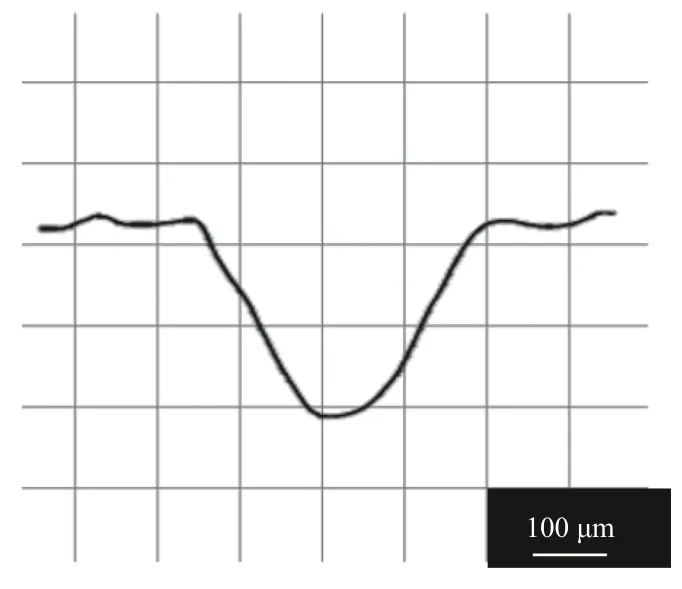

在修整后的砂轮微槽测量中发现:在采用梯形步进修整方法修整U 型槽时,实际修整出的微槽轮廓在深度方向呈现阶梯式的变化,如图13所示(图13 中标注的圆圈区域呈阶梯型);此现象在修整V 型槽时仍然存在但不明显,如图14所示。出现此现象是由于在加工过程中所采用的烧蚀步数偏少,每一个烧蚀步之间的烧蚀线宽梯度变化过大导致。此外,在激光修整结束后,图13 中的砂轮微槽底部会有少量熔屑堆积而导致槽底轮廓出现隆起现象。

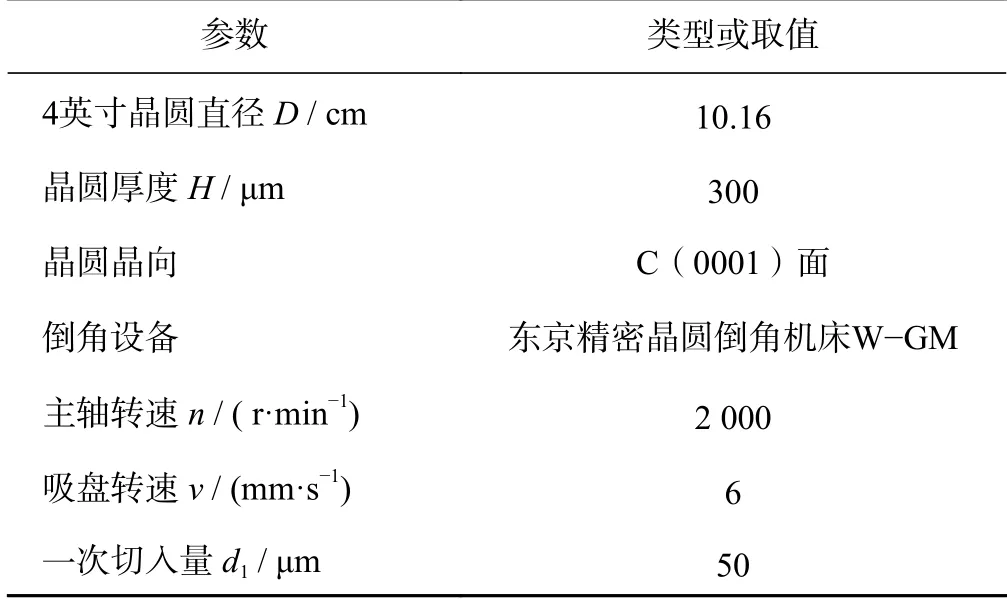

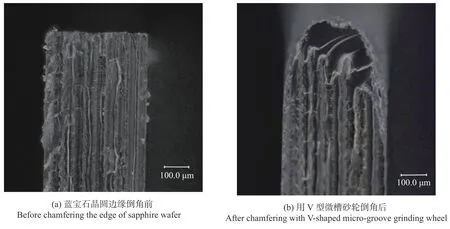

为了验证激光修整后砂轮微槽的实际磨削效果,使用金属结合剂金刚石砂轮修整出的V 型微槽对蓝宝石晶圆进行边缘倒角。需要说明的是,由于图13、图14中的砂轮微槽槽壁存在阶梯式变化以及槽底有熔屑堆积,在对晶圆片倒角前需使用精修工具对其进一步修型以去除这些不利影响。晶圆倒角试验用蓝宝石及设备工艺参数如表4所示。

表4 蓝宝石及设备工艺参数Tab.4 Sapphire and equipment process parameters

图13 U 型微槽轮廓的阶梯式变化Fig.13 Stepped change of U-shaped micro-groove profile

图14 V 型微槽轮廓Fig.14 V-shaped micro-groove profile

蓝宝石晶圆倒角后用激光沿径向切开,采用超景深显微镜观察蓝宝石边缘截面轮廓,如图15所示。由图15a 可知:蓝宝石倒角前的边缘存在锐利的毛边及崩裂等缺陷,对后续晶圆加工非常不利。如图15b所示:在使用激光修整后的金属结合剂金刚石砂轮V 型微槽倒角后,蓝宝石晶圆原来锐利的边缘被修整成规则的形状,晶圆边缘的截面轮廓与激光修整后砂轮表面的微槽轮廓一致,且倒角后晶圆边缘轮廓对称度较好。

图15 蓝宝石晶圆的边缘截面图Fig.15 Edge cross-section of sapphire wafer

5 结论

通过试验探究激光平均功率、加工时间、脉冲重复频率等对金属结合剂金刚石砂轮磨料层修整的材料去除规律的影响,并采用梯形步进修整方法对砂轮表面的2 种槽型进行修整试验,得到以下结论:

(1)激光光斑重叠率受激光器扫描速度、砂轮线速度、激光重复频率以及激光烧蚀线宽等因素的影响,当激光器扫描速度为750 mm/s,砂轮线速度为11 mm/s,激光重复频率为50 kHz,光斑直径为0.05 mm,烧蚀线宽≤1.0 mm 时,激光光斑在沿着激光和垂直于激光扫描的2 个方向上都有≥70.0%的重叠率。

(2)当其他参数不变时,金属结合剂砂轮磨料层的微槽深度随激光器平均功率的增加而增大;改变激光器的脉冲重复频率对微槽烧蚀深度无显著影响;不同平均功率下随着激光烧蚀时间延长,微槽深度增加,但其增加的幅度逐渐变缓并最终达到稳定状态,而烧蚀时间过长会导致槽边缘金属重凝区域变宽,修整出的槽型质量变差。

(3)根据设计的U 型和V 型2 种微槽,利用分层梯度步进激光修整方式对其进行修整,其顶部和底部实际宽度相对误差绝对值最大为4.4%,微槽实际深度相对误差绝对值最大为9.6%,修整出的槽型尺寸与设计尺寸相对误差处于较低水平。

(4)使用激光修整后的V 型微槽对蓝宝石晶圆边缘进行倒角,蓝宝石晶圆锐利的边缘被修整成规则的形状,且边缘轮廓对称度良好,晶圆边缘截面轮廓与激光修整后砂轮表面的微槽轮廓较为一致。