随机网格结构固结磨料磨盘平面磨削性能研究*

2022-07-14石兴泰刘晓辉靳淇超陈瑱贤吕景祥王家庆

石兴泰,郭 磊,2,刘晓辉,靳淇超,陈瑱贤,吕景祥,王家庆

(1.长安大学,道路施工技术与装备教育部重点实验室,西安 710064)

(2.重庆大学,机械传动国家重点实验室,重庆 400044)

超精密加工技术作为衡量国家先进制造技术水平的重要指标之一,在国防、军事和民用工业中应用十分广泛。在超精密加工技术中磨削加工具有无可比拟的优势。磨削加工根据磨料运动状态不同可分为固结磨料磨削和游离磨料磨削2 种磨削形式。相比游离磨料磨削,固结磨料磨削具有磨料分布可控、磨削效率高、环境友好等优点,已逐渐成为超精密磨削加工技术的重要发展方向。然而,在固结磨料磨削过程中,存在磨削力较大、磨削温度高、工件材料亚表层损伤大、磨削工具磨损消耗快等问题[1-3]。

为了应对这些挑战,固结磨料磨具的表面结构化设计成为固结磨料磨削研究的重要发展方向之一[4-5]。杨张一[6]研究了放射状、栅格状、同心圆状、正螺旋对数型、负螺旋对数型5 种常见抛光垫表面沟槽的特点,制备了放射状及栅格状2 种沟槽的冰冻固结磨料抛光垫,展现了良好的抛光效果。TSAI 等[7]设计制作了同心圆以及正六边形沟槽模具,将氢化纳米金刚石磨料均匀分散到聚氨酯基体中并浇注入模具,以制作抛光垫抛光碳化硅,可得到比使用无图案聚氨酯抛光垫时更好的无损伤表面。FANG 等[8-11]分别基于生物力学的叶序理论和蜂群理论设计研磨垫图案,研究了其对加工轨迹均匀性的影响。

上述研究表明在固结磨料磨具制造过程中,通过工艺方法对其表面微观和宏观形貌进行准确调控,从而获得区别于传统固结磨料磨具的磨粒分布情况与沟槽结构,进而改善磨削加工工艺性能与加工质量,具有一定的可行性。同时,磨具的表面图案特征与微结构及其内部结构的设计决定了磨削过程中磨屑的堵塞情况,进而直接影响到材料去除效率与工件磨削质量。

为了进一步研究固结磨料磨具表面图案特征及内部结构设计对磨削过程的内在影响机制,依据泰森多边形独特的空间构成性质和图形关系对树脂结合剂固结磨料磨具进行创新设计,提出一种基于泰森多边形随机网格结构的固结磨料平面磨盘,旨在通过磨削过程中磨耗行为作用下的磨盘表面图案变化,调控磨削过程中磨盘与工件接触特征及磨料分布,以实现固结磨料磨削高效、高质、低损的绿色加工。

1 固结磨料磨盘建模与制备

1.1 固结磨料磨盘建模方法

动植物与自然环境中的表面纹理及结构是生物、环境主体与外界进行能量交换与信息传递的介质。图1中所示图案和结构(a.叶脉;b.龟裂地表;c.长颈鹿斑纹;d.昆虫翅膀纹路)在设计中被描述为泰森多边形特征。泰森多边形以独特的空间结构和随机的生成规则在各个学科中应用广泛。近年来,制造科学领域提取了诸多如蜂巢、奶酪结构特征的随机多边形图案和拓扑空间形态,用于仿生设计和工程应用。

图1 自然界中的泰森多边形Fig.1 Tyson polygons in nature

本研究通过三维建模软件3D Max 中RayFire 插件将泰森多边形的随机网格图案与空间结构引入到固结磨料磨具的设计制造过程中。磨盘的建模流程如图2所示。具体设计与建模流程如下:

图2 3D Max 中的磨盘建模流程Fig.2 Modeling process in 3D Max

(1)建立管状体并设置尺寸:内径为120 mm,外径为260 mm,高度为10 mm;

(2)利用RayFire Voronoi 泰森多边形破碎插件设置空间随机分布点和随机种子;

(3)将管状体进行泰森多边形破碎转为可编辑多边形;

(4)选中所有的面并插入厚度,删除多余结构;

(5)设置模型厚度,设置内部量与外部量;

(6)细分网格与平滑操作,获得最终模型。

最终模型如图3所示,3D Max 中详细建模参数如表1所示。

图3 随机网格结构磨盘3D Max 模型Fig.3 3D Max model of the T-FAP

表1 3D Max 中磨盘建模参数Tab.1 Modeling parameters of the lap-grinding plate in 3D Max

1.2 固结磨料磨盘制备过程

本研究在树脂结合剂磨具固化理论的基础上,提出一种基于光固化树脂结合剂的固结磨料磨具3D 打印制造方法,其制备原理为液态光固化树脂在紫外光的照射下吸收能量,内部各组分彼此发生交联反应逐渐固化,实现树脂从液体到固态的成型过程。在此固化过程中,均匀分布于树脂基体中的磨料由于材料热膨胀系数差异被固化收缩的树脂基体包镶、把持。本实验制备过程以光固化树脂结合剂为磨具基体材料,以微米氧化铝颗粒为磨料,采用Ancubic LCD 光固化3D 打印机完成随机网格结构磨具扇形模块的固化过程,表2 为LCD 光固化打印机与树脂材料具体参数。

表2 LCD 光固化打印机与树脂材料参数Tab.2 LCD Light-curing 3D printer and resin material characteristics

实际制备过程中,在光固化树脂中添加磨料势必会影响树脂–磨料混合物的透光性,磨料浓度过大会导致混合物透光性下降并影响光的吸收与传散,进而导致混合物固化程度不足、固化质量下降。然而磨料浓度过小会使磨盘的磨削性能因参与磨削过程的磨料不足受到影响,导致材料去除效率降低。为了获得较为合理的磨料浓度,进行了6 组不同磨料浓度的树脂–磨料混合物固化实验,其树脂基体与氧化铝磨料的质量比分别为83.85%、61.35%、36.66%、20.16%、11.70%、4.44%。实验过程中树脂基体与氧化铝磨料通过搅拌充分混合,随后通过真空腔室静置以去除搅拌过程中混入的气泡,最后利用光固化打印机进行固化成型,所得试样如图4所示。

通过实验观测可知,在满足打印结构质量与固化程度的情况下,最大磨料浓度在第5 组与第6 组之间,即树脂与磨料质量比值在4.44%~11.70%。为了简化实验流程,本研究以第5 组实验样品中树脂基体与氧化铝磨料的质量比11.70%为标准,制备随机网格结构平面磨盘,如图5所示。

2 磨粒运动轨迹分析与叠加

固结磨料磨具磨削过程中,磨具与工件间的相对运动及接触特征直接影响磨料分布均匀性及其运动轨迹,而磨料的运动轨迹及运动方式则直接影响着工件材料的去除效率与表面质量,本研究对随机网格结构磨具磨削过程中磨料的相对运动轨迹进行了分析。如图6所示为平面磨削过程:固结磨料磨盘T-FAP 固定安装在基盘上,工件在压力F作用下与磨盘直接接触并产生相对运动,在磨削液的作用下实现材料的加工与去除。与此同时,假设基盘与地面水平,取磨盘上任意磨粒记为点P,建立如图7所示的分析模型:XOY为磨盘的笛卡尔坐标系,xoy为工件的笛卡尔坐标系,Rp为磨粒点P到磨盘中心O的距离,θp为Op与X轴的角度,R为磨盘的半径,ωg为磨盘的转速,r为工件的半径,ωw为工件的转速,e为工件和磨盘的偏心距。对于磨粒点P的运动轨迹分析如下:

图6 平面磨削加工过程示意图Fig.6 Schematic diagram of lap-grinding process

图7 平面磨削加工过程轨迹分析Fig.7 Trajectory analysis of the lap-grinding process

在坐标系XOY中,点P的运动轨迹方程为

坐标系xoy与静止坐标系XOY之间的平移关系为

因此,其运动轨迹在坐标系xoy中可表示为

则给定一个旋转的点P,其运动轨迹(xp,yp)为

对于磨具-工件表面接触区域覆盖的磨粒运动轨迹,应当是单颗磨粒运动轨迹的集合,可表达为

其中:Rp为Rp的矩阵,θp为 θp的矩阵。

在实际的磨削过程中,大量磨料分布于磨盘表面,为了便于计算,假设磨盘表面的磨料均匀分布,以单位面积内的磨料数量(样本磨料)来表征磨盘磨料分布,提高计算效率。基于此假设,提出一种数字建模方法构建模型,对磨盘进行切片,获得样本磨料在切片上的位置信息及其运动轨迹用于模型计算,具体方法如下:

(1)在随机网格结构磨盘三维模型厚度方向每隔1 mm 进行切片处理;

(2)假设磨料在磨盘表面均匀分布,且被认为是小的实心圆点;

(3)将每层磨盘切片图像转换为位图形式的数字图像;

(4)在MATLAB 中通过数字信息处理的方法提取保存矩阵(R,θ)。

对于给定的磨盘,像素数量之间的关系与实际大小须考虑实际的磨盘尺寸,关系表示如下:

其中:D为 磨盘的直径,a为校正系数,p为图像像素个数。

因此,可以用该方法将数字磨盘图像处理为二值图像,原始磨盘图像对应的二值图f(x,y)可以表达为

对于M×N像素的图像,位于极坐标系的单颗磨粒的点P(xp,yp)的坐标

根据二值磨料图像,提取出磨盘表面所有样本磨料的坐标,将其定义在极坐标系中:

其中:xp为xp的矩阵,yp为yp的矩阵。

在MATLAB 中绘制出磨削轨迹,需首先在CAD中构建出具有不同表面图案特征的磨盘,如图8所示。其中,T-FAP 01 磨料呈放射带状分布,T-FAP 02 磨料呈同心圆带状分布,T-FAP 03 磨料呈交错正五棱柱分布,T-FAP 04 磨盘表面全覆盖磨料分布,T-FAP 05 磨料呈随机网格结构分布。

图8 不同表面图案特征的T-FAPFig.8 T-FAP in different surface patterns

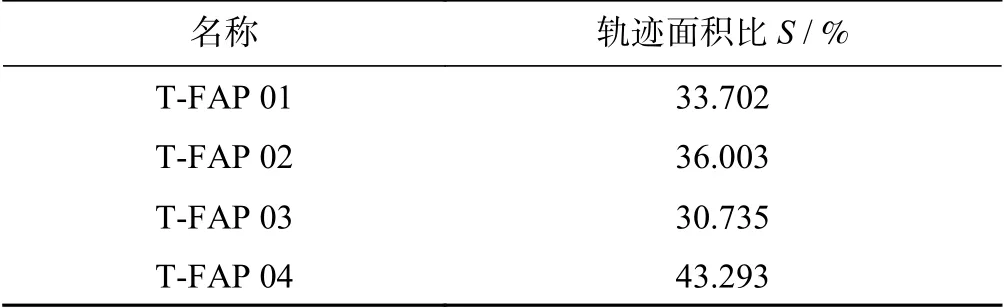

然后按照式(7)在MATLAB 中将图片存为二值图。0 代表黑色,将其视为固结在磨盘上的磨粒。根据式(6)将图片像素大小调整为260×280,以适应磨盘大小(260 mm×260 mm);最后利用MATLAB 进行磨粒的运动轨迹仿真,绘制不同结构磨盘的运动轨迹。将轨迹图导入Image J 图像处理软件,计算磨粒所形成的轨迹集合组成的面积占比。表4 为T-FAP 01~T-FAP 04 等磨盘磨粒轨迹所形成的面积占比,T-FAP 05 磨盘逐层截面磨粒运动轨迹面积比如图9所示。

表3 不同磨盘磨粒轨迹所形成的面积占比Tab.3 Area ratio by abrasive grain trajectory of different lap-grinding plates

表4 磨削实验参数表Tab.4 Parameters of lap-grinding experiment

图9 T-FAP 05 磨盘逐层截面磨粒轨迹面积比Fig.9 Area ratio by abrasive grain trajectory in different layer of T-FAP 05

结果表明,具有规则结构的磨盘每层图案特征及磨料分布都趋于一致,而具有随机网格空间结构的磨盘每层图案特征及磨削轨迹覆盖面积占比均有较大区别,避免了磨削轨迹的重复。然后,将磨盘T-FAP 05在厚度方向每隔1 mm 进行切片处理,然后将每层截面图像转为二值图,二值图黑色部分视为磨料分布的地方。将每一层图像用图像处理软件Photoshop 叠加,最终得到叠加的图像(如图10所示),可以用于表征磨具单位磨耗体积内磨粒颗粒运动轨迹均匀程度。

图10 T-FAP 05 逐层截面图案特征叠加Fig.10 Stacking of T-FAP 05 surface pattern images

在磨削过程中,随着被加工材料不断地去除,磨具本身也不断地磨损消耗。由于磨具具有的随机网格空间结构,在磨损消耗过程中,磨具与工件间接触特征及磨具表面图案随时间不断变化。通过仿真计算可知:TFAP 05 叠加之后具有高达99.89%的磨盘表面磨料覆盖率,优于其他空间结构特征规则的磨具。这意味着工件在磨削过程中能够被更为均匀的磨料运动轨迹覆盖,同时磨具结构的时变磨损形面特征对工件的支撑也更为均匀,以克服常规平面磨削过程中容易出现的“塌边”现象。

3 固结磨料磨盘平面磨削实验

本研究中平面磨削实验在玉利光电科技有限公司生产的4S 双面研磨机(图11所示)上完成。磨具为实验室制备的光固化树脂结合剂随机网格结构固结磨料平面磨盘,磨料浓度为11.70%;工件采用6 061 铝合金,如图12所示。工件磨削表面粗糙度测量采用SJ-210 表面粗糙度仪(图13)。工件材料去除率测量采用三量螺旋测微器和上海越平科学仪器制造有限公司生产的精密电子天平(精度可以达到0.1 mg)。磨削实验具体条件参数如表5所示。

图11 双面研磨机Fig.11 Double side lap-grinding machine

图12 磨盘和工件Fig.12 Lap-grinding plate and workpieces

图13 表面粗糙度测量设备Fig.13 Surface roughness measuring set-up

使用固结磨料磨盘磨削过程中,磨削压力,工件转速,磨削液浓度以及磨盘的表面形貌和空间结构(即磨粒分布)对磨削质量有显著影响。磨削液的作用是加快磨盘的磨损消耗,促使磨盘表面图案特征发生变化。本研究中,首先对铝制工件进行固结磨料磨盘磨削实验,其次进行粗糙度实验和材料去除率实验,对磨盘的磨削性能进行研究。

工件表面材料去除率的实验公式为:

式中:M0为铝制工件磨削前质量,M为铝制工件磨削后质量,h为铝制工件初始厚度;t为磨削总加工时长。式(10)主要用于实验计算工件的材料去除速率,但是一般情况下去除量微小,需要使用精密仪器测量。

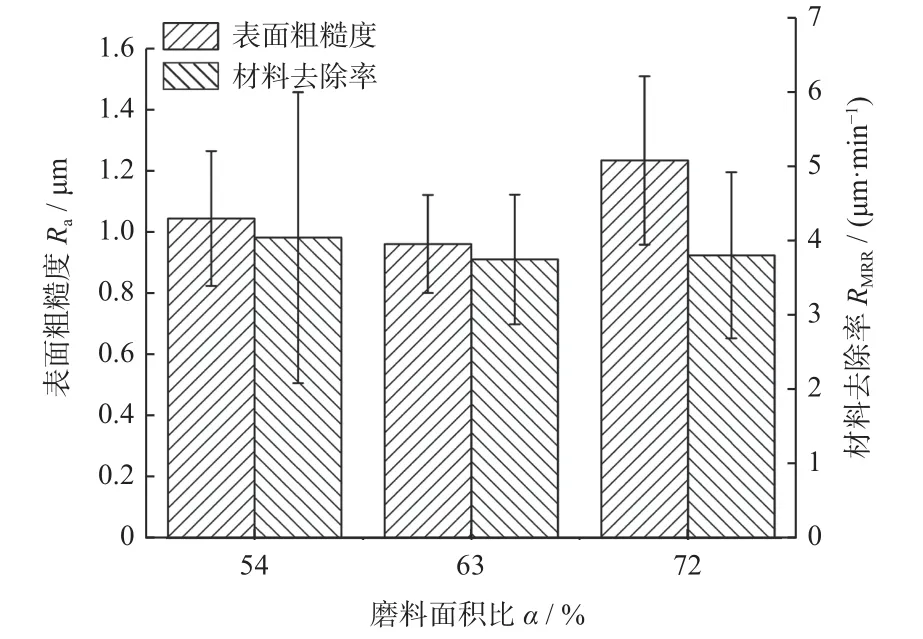

不同电机转速、磨削液浓度、磨削压力、磨料面积比下工件的表面粗糙度与材料去除率如图14~图17所示。实验结果表明:随着电机转速的升高,表面粗糙度先减小后增大,材料去除率增大;随着磨削液浓度的增大,表面粗糙度与材料去除率增大;随着磨削压力的增大,表面粗糙度先增大后减小,材料去除率逐渐减小;随着磨料面积比的增大,表面粗糙度先减小后增大,材料去除率逐渐减小。合理的选择磨削参数可以提高工件表面质量与材料去除率。

图14 不同转速下表面粗糙度与材料去除率Fig.14 Surface roughness and material removal rate at different rotating speeds

图15 不同磨削液浓度下表面粗糙度与材料去除率Fig.15 Surface roughness and material removal rate with different abrasive concentrations

图17 不同磨料面积比下表面粗糙度与材料去除率Fig.17 Surface roughness and material removal rate with different abrasive area ratios

如图18所示为铝制工件表面磨削加工前后对比图,该组实验磨削工艺参数为:电机转速为600 r/min、磨削液浓度为0.9%、磨削压力为81 N、磨盘磨料浓度为11.70%,磨削后的工件表面粗糙度为0.84 μm,相比于磨削之前的表面形貌更加光洁,表面质量更高;磨削过程材料去除率为3.21 μm/min,相较于同等条件下的无表面图案特征及内部随机网格结构的传统磨盘,其磨削效率提升约为20%~30%;磨削过程中磨盘磨损消耗速率约为1.38 μm/min。因此,磨削实验参数对磨盘工作表面时变图案特征及工件接触支撑产生直接影响,在磨具设计环节,可通过泰森多边形种子分布密度与网格单元尺度对单位磨损消耗内的图案变化程度进行调整;在磨削过程中,还可以通过增加电机转速、磨削压力、磨削液浓度来提高磨盘的磨损速率,以加快磨盘表面图案特征的变化。

图16 不同磨削压力下表面粗糙度与材料去除率Fig.16 Surface roughness and material removal rate under different grinding pressures

图18 磨削前后工件表面对比图Fig.18 Comparison of workpiece surface before and after grinding

4 结论

采用计算空间分布随机点、设置随机种子的方法设计了一种具有随机网格空间结构的平面磨盘,利用泰森多边形对磨盘进行了空间结构划分,并利用光固化3D 打印技术完成了磨具的制备,通过仿真计算与实验验证得到以下结论:

(1)具有随机网格空间结构特征的平面磨盘磨损消耗过程使磨盘表面图案特征随时间变化,进而调控磨具与工件间接触特征与磨料运动轨迹,使磨料有效覆盖面积高达99.89%,避免了规则空间结构磨具磨削过程中存在的轨迹重复问题。

(2)利用光固化树脂基体作为结合剂材料,混合微米级氧化铝磨料进行磨盘制备工艺方法可行,相较传统烧结固化工艺,减少了能耗与污染,实现了固结磨料磨具的绿色制造。

(3)进行了随机网格结构磨盘的铝制工件平面磨削实验,磨削后的工件表面粗糙度可以达到0.84 μm,材料去除率达到3.21 μm/min。