SiC基底HFCVD金刚石薄膜摩擦磨损性能*

2022-07-14沈建辉刘鲁生闫广宇吴玉厚熊家骥DANIELCristea

王 贺,沈建辉,刘鲁生,闫广宇,吴玉厚,熊家骥,DANIEL Cristea

(1.现代建筑工程装备与技术国际合作联合实验室,沈阳 110168)

(2.沈阳建筑大学 机械工程学院,沈阳 110168)

(3.中国科学院金属研究所,沈阳材料科学国家研究中心,沈阳 110016)

(4.布拉索夫特兰西瓦尼亚大学 材料科学与工程学院,布拉索夫 500036,罗马尼亚)

金刚石薄膜作为20世纪的新兴技术,一经发现就受到广泛的关注,其具有高的硬度,良好的导热性和耐磨性,低的摩擦系数等优点,在机械、光学、航天航空、核领域等有着广泛的应用前景[1-2]。碳化硅陶瓷是一种常用的工程耐磨材料,当应用在摩擦场合时,由于机械和化学的共同作用,碳化硅表面会与空气发生氧化反应,增加摩擦系数和磨损率的同时还可能引起碳化硅的脆性断裂,将金刚石薄膜沉积在碳化硅陶瓷表面能使摩擦阻力减小,磨损缓慢,同时避免高温引起的工件热变形,能有效延长摩擦部件的使用寿命[3]。

目前,金刚石薄膜的制造方法主要有高温高压法和化学气相沉积法。高温高压法要求的制备环境较苛刻,且耗能很大,使用较少;化学气相沉积法操作简单,成本低,安全可靠,被广泛应用于金刚石薄膜制造[4-5]。

近年来,国内外很多学者针对化学气相沉积方法在碳化硅基底上沉积金刚石薄膜进行了研究。WANG等[6]研究了碳化硅基底上不同厚度的掺硼金刚石薄膜的耐腐蚀性能,发现残余压应力能减缓裂纹的产生,12 μm 厚的薄膜使用寿命和黏附性能最佳。CHEN 等[7]研究了碳化硅基底上沉积多层金刚石薄膜,控制晶粒尺寸变化使薄膜顶层具有较低的粗糙度,表明多层金刚石薄膜可以降低薄膜的磨损率。PRABHAKARAN等[8]研究了通过改变工艺参数在碳化硅基底上沉积不同类型的金刚石薄膜,压痕结果显示,纳米金刚石薄膜硬度约为28 GPa,微米金刚石薄膜硬度约为70 GPa。

用热丝化学气相沉积(hot filament chemical vapor deposition,HFCVD)方法在碳化硅基底上沉积了微米金刚石(micro crystalline diamond,MCD)薄膜、纳米金刚石(nano crystalline diamond,NCD)薄膜和金刚石–石墨复合(diamond-graphite composite,D/GC)薄膜,对不同种类金刚石薄膜进行性能表征并通过摩擦磨损实验来研究不同种类金刚石薄膜的摩擦学性能和磨损机理。

1 实验方法

1.1 表面预处理

用ϕ20 mm×2 mm 的碳化硅陶瓷为基底,表面粗糙度为(0.4 ± 0.03)μm。沉积前分别使用丙酮溶液、去离子水和乙醇溶液在超声清洗机中清洗15 min,清洗后在金刚石悬浊液(金刚石基本粒径尺寸为5 nm)中超声振荡植晶30 min,用来增加碳化硅表面的金刚石晶粒形核密度。

1.2 薄膜沉积

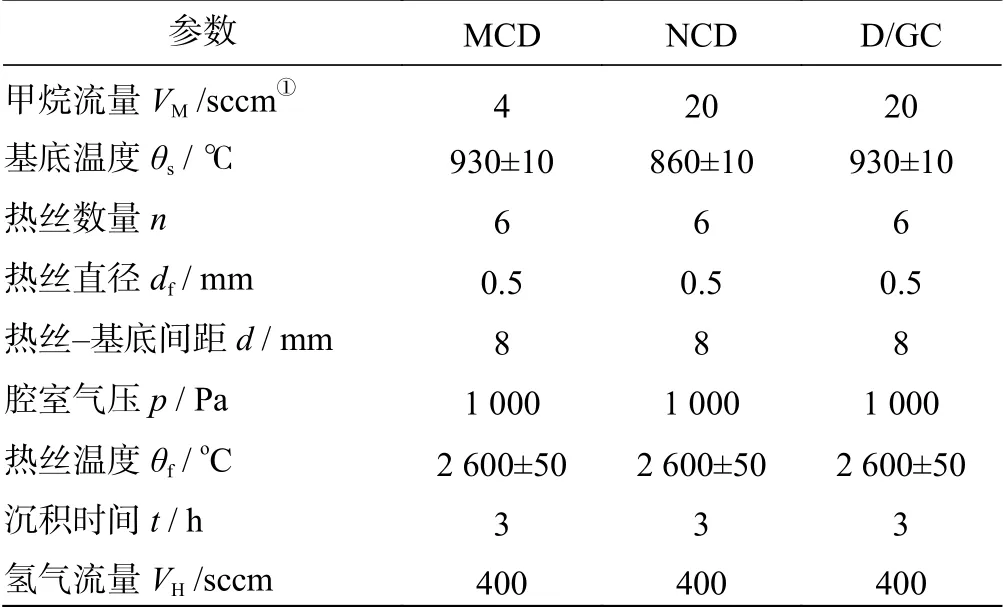

热丝化学气相沉积设备主要包括反应腔室、真空机械泵、水循环冷却系统、气体剂量系统和功率控制系统等。基底及热丝摆放位置如图1所示。实验采用不同的沉积参数在碳化硅基底上制备了3 种金刚石薄膜,即微米金刚石(MCD)薄膜、纳米金刚石(NCD)薄膜、金刚石–石墨复合(D/GC)薄膜。具体的金刚石薄膜沉积参数列于表1。

图1 碳化硅和热丝布置图Fig.1 Silicon carbide and hot filament layout

表1 金刚石薄膜沉积参数Tab.1 Deposition parameters of diamond film

1.3 摩擦磨损实验

在往复式摩擦磨损试验机上测试已制备金刚石薄膜的摩擦磨损性能。考虑到金刚石薄膜硬度高,使用氮化硅陶瓷球作为对磨副,陶瓷球直径为6 mm,精度等级为G5。采用15 N 的法向载荷,滑动行程为10 mm,往复频率为3 Hz,对应0.06 m/s 的线速度,测试持续60 min,自动记录摩擦系数cf。摩擦实验后用场发射扫描电子显微镜和探针式轮廓仪检查磨损表面并计算金刚石薄膜和氮化硅陶瓷球的磨损率。

2 实验结果与讨论

2.1 金刚石薄膜的表面形貌和粗糙度

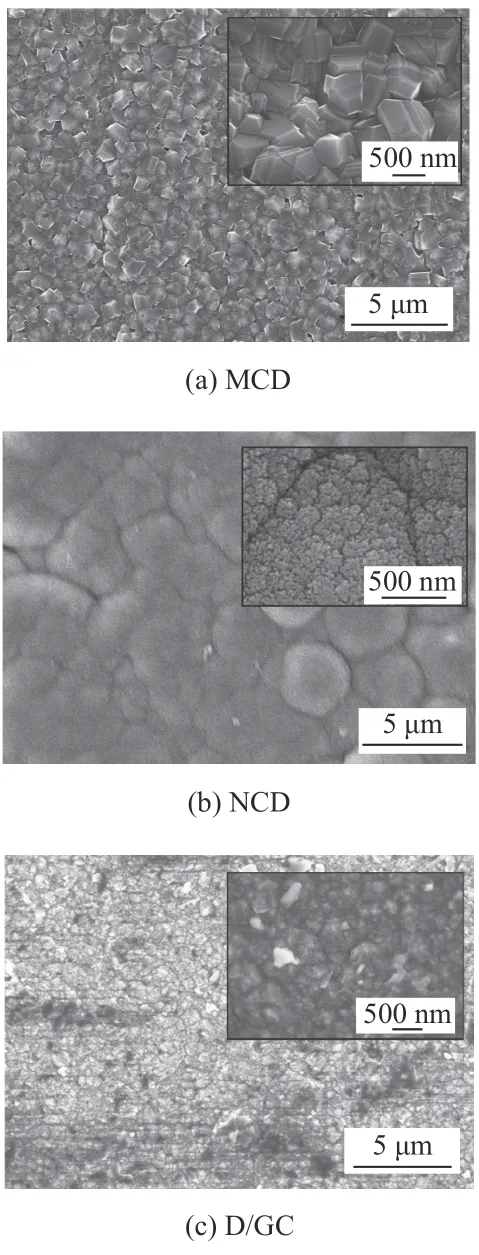

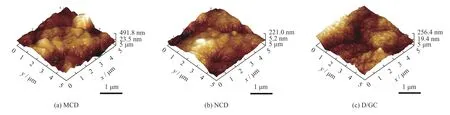

不同种类金刚石薄膜的表面形貌和三维形貌(表面粗糙度)分别由场发射扫描电子显微镜和原子力显微镜观察得到,如图2、图3所示。其中,MCD 薄膜晶粒生长致密,呈现金刚石的(111)晶面,金刚石晶粒尺寸较大(约700 nm,图2a),薄膜表面粗糙度较高(Ra=109 nm,图3a);制备NCD 薄膜时,腔室中的高甲烷浓度导致二次形核概率增加,晶粒尺寸减小,堆积呈现花椰菜状,由微米晶向纳米晶过渡,薄膜表面团簇现象严重(图2b),表面粗糙度降低(Ra=47.5 nm,图3b);由于基底温度上升,D/GC 薄膜的晶粒生长速度加快,晶粒尺寸略大于NCD 薄膜的晶粒尺寸,表面无明显的金刚石刻面,取而代之的是晶面取向混乱的细小晶粒(图2c),薄膜表面粗糙度比NCD 薄膜的表面粗糙度略微增加,Ra=53.8 nm(图3c)。

图2 金刚石薄膜表面形貌图Fig.2 Morphologies of diamond films

图3 金刚石薄膜三维形貌图Fig.3 3D morphologies of diamond films

2.2 金刚石薄膜的物相组成

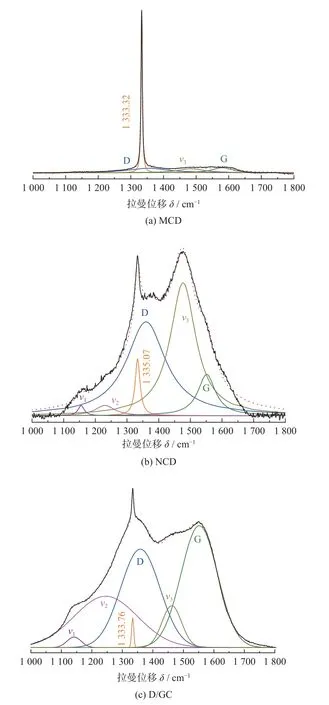

图4 为不同种类金刚石薄膜的拉曼光谱图,其中金刚石特征峰都集中在1 332 cm−1附近。

从图4a 中可以看出:MCD 薄膜金刚石峰强度较大,金刚石特征峰的半高峰宽(full width at half maxima,FWHM)为4.71 cm−1。这表明薄膜中主要由sp3结构的金刚石晶体组成,金刚石结晶质量较好,拉曼光谱中几乎无石墨峰(D 峰、G 峰)和反式聚乙炔峰(ν3)存在。

如图4b所示:在NCD 薄膜的拉曼光谱中出现了代表石墨相的D 峰和G 峰(分别在1 350 cm−1和1 580 cm−1附近)。这是由于沉积时甲烷浓度较高,氢离子刻蚀石墨能力下降,石墨相含量增加。同时,在1 150 cm−1和1 450 cm−1附近出现反式聚乙炔峰(ν1和ν3)。反式聚乙炔通常存在于晶界内,其出现说明金刚石形核概率增大,晶粒尺寸减小[9],结果和图2b 一致。另一方面,金刚石峰宽化,半高峰宽为18.64 cm−1,结晶质量下降。

如图4c所示,在D/GC 薄膜中,反式聚乙炔峰强度较低,而基底温度和甲烷浓度的增加导致石墨相含量明显上升。同时,薄膜在1 250 cm−1附近(ν2)的无定形碳含量增加,金刚石峰的半高峰宽为8.58 cm−1,金刚石结晶质量比MCD 薄膜稍差,薄膜以金刚石相和石墨相为主。

图4 金刚石薄膜的拉曼光谱图Fig.4 Raman spectra of diamond films

2.3 金刚石薄膜的摩擦磨损性能分析

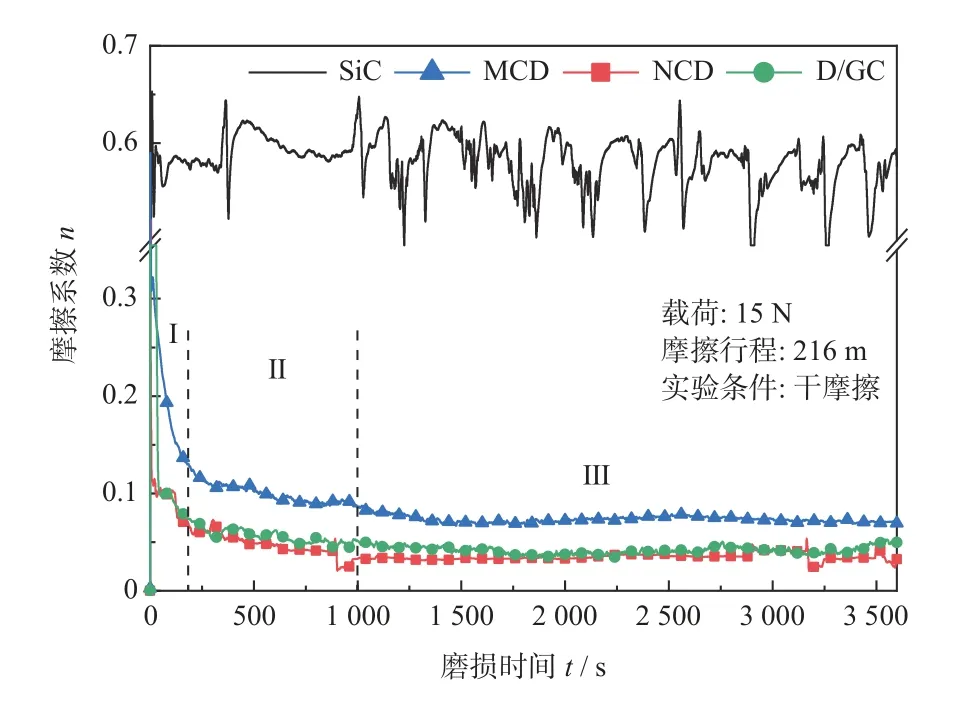

通过往复式摩擦磨损实验来评价不同种类金刚石薄膜的摩擦磨损性能。图5 为碳化硅基底和不同种类金刚石薄膜同氮化硅陶瓷球对磨后的摩擦系数曲线图。由图5 可看出:碳化硅的平均摩擦系数达到0.580,且摩擦过程中摩擦系数波动剧烈。这是由于碳化硅和氮化硅都属于典型的硬脆材料,摩擦过程中容易诱发裂纹,在剪切力的作用下导致晶粒脱落,晶粒在摩擦界面滑动导致摩擦系数较大[10]。

图5 SiC 基底和不同种类金刚石薄膜摩擦系数曲线图Fig.5 Coefficients of friction of SiC substrate and diamond films

从图5 中还可看出,金刚石薄膜的摩擦系数曲线分为三个不同的阶段。在摩擦磨损过程初期,存在一个约200 s 的磨合期,磨合期摩擦系数急剧下降,对应图中的 Ⅰ 阶段。磨合期的出现是由于金刚石薄膜和对磨副材料上的突起部分之间的机械锁合效应[11],当磨合期结束时,MCD、NCD、D/GC 薄膜的摩擦系数分别为0.130、0.080、0.075。随着摩擦的不断进行,当摩擦进程进行到 Ⅱ 阶段(200 s 后),金刚石薄膜和对磨副表面的尖峰被磨损或去除,摩擦进程逐渐稳定,摩擦系数稳定下降。当摩擦进行到1 000 s 时,摩擦进程进入到 Ⅲ 阶段,金刚石薄膜的摩擦系数达到稳定状态,MCD、NCD、D/GC 薄膜稳态摩擦系数分别为0.074、0.040、0.034。摩擦磨损过程中摩擦曲线会发生小幅度的波动,这是由于磨损使对磨副和金刚石薄膜表面发生晶粒脱落,脱落的碎片残留在摩擦界面中参与摩擦进程,导致摩擦系数发生波动,随着摩擦进行,磨损碎片受到挤压被压碎或者被排出摩擦界面[12-13]。

MCD 薄膜由于表面粗糙度较大、结晶质量好、薄膜硬度较高,表现出高的摩擦系数[8];NCD 薄膜由于二次形核概率增加导致金刚石晶粒细小,表面粗糙度降低,摩擦系数降低;D/GC 薄膜中石墨相含量较高,摩擦过程中薄膜中的石墨相起到了减摩的作用,有利于摩擦系数的降低[14]。

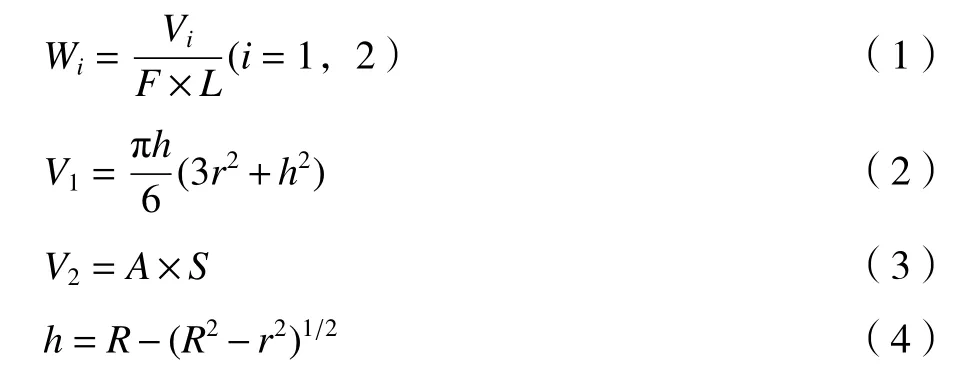

为了评价不同种类金刚石薄膜以及碳化硅基底的摩擦磨损性能,利用以下公式计算不同种类的金刚石薄膜、碳化硅基底和氮化硅陶瓷球的磨损率[15]。

其中:W是磨损率,mm3·N−1·m−1;F是施加在薄膜上的载荷,N;L是摩擦实验滑动距离,为216 m。V1、V2用于计算氮化硅陶瓷球和金刚石薄膜的磨损体积,mm3;R是氮化硅陶瓷球半径,mm;r是氮化硅陶瓷球磨痕半径,mm;h是氮化硅陶瓷球磨损高度,mm;A是通过探针式轮廓仪测量的磨痕横截面积,mm2;S是磨痕长度,为10 mm。

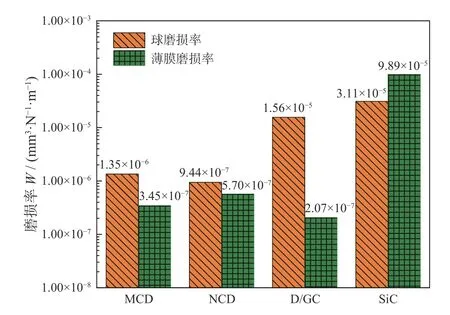

磨损率的计算结果如图6所示,MCD、NCD、D/GC 薄膜磨损率分别为3.45×10−7、5.70×10−7、2.07×10−7mm3·N−1·m−1,对应的氮化硅陶瓷球的磨损率为1.35×10−6、9.44×10−7、1.56×10−5mm3·N−1·m−1。

图6 金刚石薄膜和氮化硅球磨损率Fig.6 Wear rates for diamond films and its counterpart SiN balls

金刚石薄膜和氮化硅陶瓷球磨损后的3D 轮廓图分别如图7、图8所示。MCD 薄膜呈现金刚石的(111)晶面,晶面能量和硬度较高,薄膜中石墨相和反式聚乙炔含量极低(如图3),薄膜表现出较好的耐磨损性能,表面磨损程度较低,部分晶粒被磨平,如图7a;NCD 薄膜金刚石结晶质量相对较差,薄膜中晶界比例较大,薄膜中缺陷数量较多,薄膜的耐磨损性能下降,磨损率增加,薄膜表面出现明显的磨损痕迹,如图7b。同时,薄膜表面粗糙度和晶粒尺寸的降低使磨损过程中薄膜对氮化硅陶瓷球的剪切作用降低,陶瓷球磨损率降低,如图8b。D/GC 薄膜的金刚石结晶质量较好,且D/GC 薄膜中石墨相含量较高(如图3),在摩擦过程中石墨作为润滑剂降低了对磨副和金刚石薄膜之间的接触应力,不但具有较低的摩擦系数(0.040),且具有良好的耐磨性能,薄膜表面磨损程度较低,如图7c。但薄膜粗糙度降低增大了磨损时薄膜和陶瓷球的接触面积,导致磨损时的剪切应力升高,氮化硅陶瓷球表面磨损严重,磨损速度增加,如图8c[16]。

图7 金刚石薄膜磨损后3D 轮廓图Fig.7 3D profile of worn diamond films

图8 氮化硅陶瓷球磨损后形貌图Fig.8 Morphology of worn counterpart SiN balls

用场发射扫描电子显微镜观察磨损后的金刚石薄膜表面形貌,如图9所示。由于氮化硅和MCD 薄膜硬度较高,MCD 薄膜磨损表面存在明显划痕,表面尖峰被磨平,部分磨粒脱落,薄膜整体磨损面积较小(图9a)。NCD 薄膜由于表面粗糙度较低,金刚石结晶质量较差,受磨损程度较大,表面金刚石团簇被磨平(图9b);NCD 薄膜中石墨相含量较大,摩擦界面存在薄膜和氮化硅陶瓷球产生的磨损碎片,磨损碎片参与摩擦进程,可以延缓薄膜和氮化硅陶瓷球的磨损[17]。D/GC 薄膜表面粗糙度相对较低,晶粒较小,拥有低摩擦系数,同时薄膜中的石墨相作为润滑剂能减小氮化硅陶瓷球对薄膜的磨损,薄膜表面磨损体积较小(图9c)[7,18]。

图9 金刚石薄膜磨损后形貌Fig.9 SEM images of the wear tracks

摩擦实验结果表明,同未涂敷金刚石薄膜的碳化硅基底相比较,MCD、NCD、D/GC 薄膜摩擦系数分别降低了87.24%、93.10%、94.14%。金刚石薄膜磨损率相比于碳化硅(9.89×10−5mm3·N−1·m−1)降低了2 个数量级以上,显著提高了碳化硅摩擦部件的使用寿命。相比之下,D/GC 金刚石薄膜磨损性能最佳,不但有较低的稳态摩擦系数,而且有最低的薄膜磨损率。这是因为其金刚石结晶质量较好,虽然薄膜表面无明显的金刚石刻面,但金刚石结晶质量较高、耐磨性较好,薄膜中石墨相含量较多,石墨相在摩擦磨损中作为润滑剂能降低摩擦表面的接触应力,摩擦系数降低,使D/GC 金刚石薄膜具有良好的摩擦学性能。

3 结论

通过改变不同的实验参数,在碳化硅基底上制备微米金刚石薄膜、纳米金刚石薄膜、金刚石–石墨复合薄膜,通过场发射扫描电子显微镜、原子力显微镜、拉曼光谱仪对薄膜进行性能表征,并通过往复式摩擦磨损实验研究金刚石薄膜的摩擦磨损性能,得出以下结论:

(1)通过对沉积工艺参数进行改进,制备出金刚石–石墨复合薄膜,薄膜结晶质量较好,金刚石峰半高峰宽为8.58 cm−1,晶粒较小,表面粗糙度Ra=53.8 nm,薄膜生长致密,无明显的金刚石刻面,薄膜中石墨相含量较高。

(2)摩擦磨损实验结果表明,金刚石–石墨复合薄膜有相对较好的摩擦学性能,由于其金刚石结晶质量较高,薄膜中石墨相含量高且粗糙度较低,薄膜有仅次于纳米金刚石薄膜的摩擦系数(0.040)和最低的薄膜磨损率(2.07×10−7mm3·N−1·m−1)。

(3)同碳化硅陶瓷相对比,MCD、NCD、D/GC 薄膜的摩擦系数分别降低了87.24%、93.10%、94.14%。金刚石薄膜磨损率最低可以达到2.07×10−7mm3·N−1·m−1,相比于碳化硅的磨损率(9.89×10−5mm3·N−1·m−1)降低了2 个数量级以上。